Технология производства пеллет: как делают, оборудование

Пеллеты – это наиболее востребованный вид биотоплива, которое имеет вид небольших гранул. Изготавливаются такие гранулы из отходов сельскохозяйственной и деревообрабатывающей промышленности, благодаря чему их себестоимость достаточно низка. Кроме этого технология производства пеллет крайне проста и не требует особых затрат.

0.1. Пеллеты из лузги риса

В качестве исходного сырья для производства пеллет могут использоваться следующие материалы:

- Щепки;

- Опилки;

- Стружка и другие отходы деревообрабатывающей промышленности;

- Солома;

- Скорлупа орехов;

- Жмых винограда и других культур;

- Лузга подсолнечника и другие отходы сельскохозяйственной промышленности;

- Торф и так далее.

Стоит отметить, что такое сырье имеет низкую стоимость. Кроме этого производство пеллет выполняет роль утилизации отходов, что в свою очередь избавляет предприятия от дополнительных растрат на вывоз мусора.

Благодаря высокой теплотворной способности топливные гранулы пользуются большим спросом среди отопительных предприятий. Кроме этого твердотопливные котлы имеют наиболее высокий уровень КПД, а также низкую стоимость начальной установки оборудования. Это делает такое топливо наиболее выгодным для отопления домов. Поэтому пеллеты нашли применение не только в промышленных отопительных станциях, но и в частных домах для топки каминов и котлов.

1. Технология изготовления пеллет

Топливные гранулы уже достаточно давно имеются на Российском рынке, благодаря чему многие слышали о таком топливе, однако, далеко не все знают, как делают пеллеты. Это достаточно простой процесс, который не требует больших энергетических затрат. Кроме этого, для топки специальной печи используется тоже сырье, к примеру, опилки, из которых и делаются пеллеты.

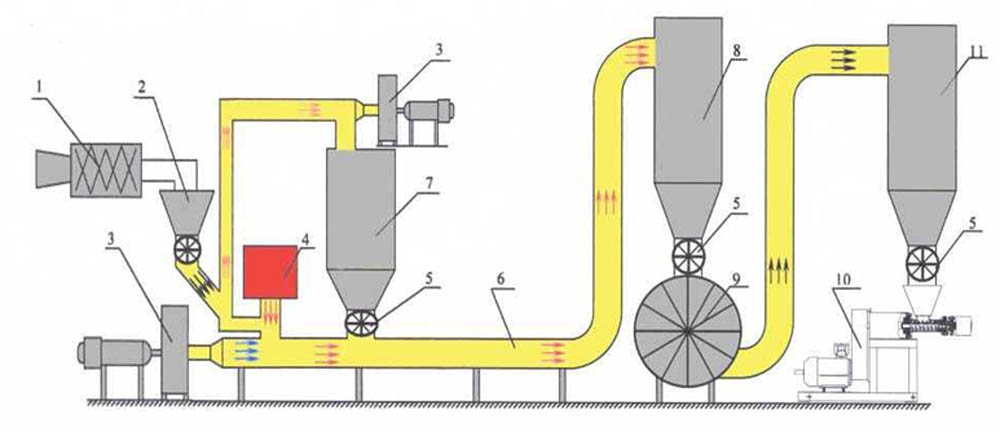

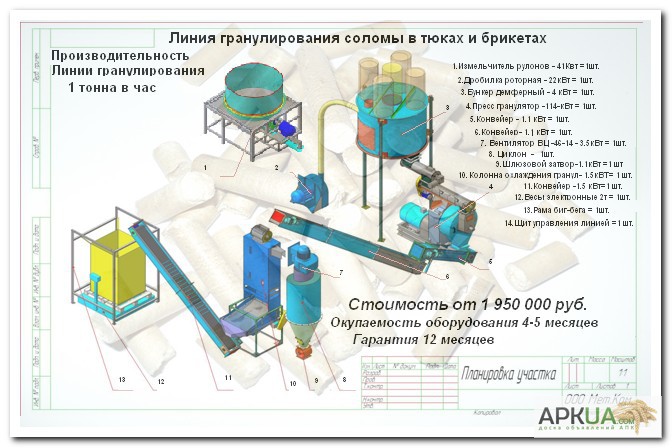

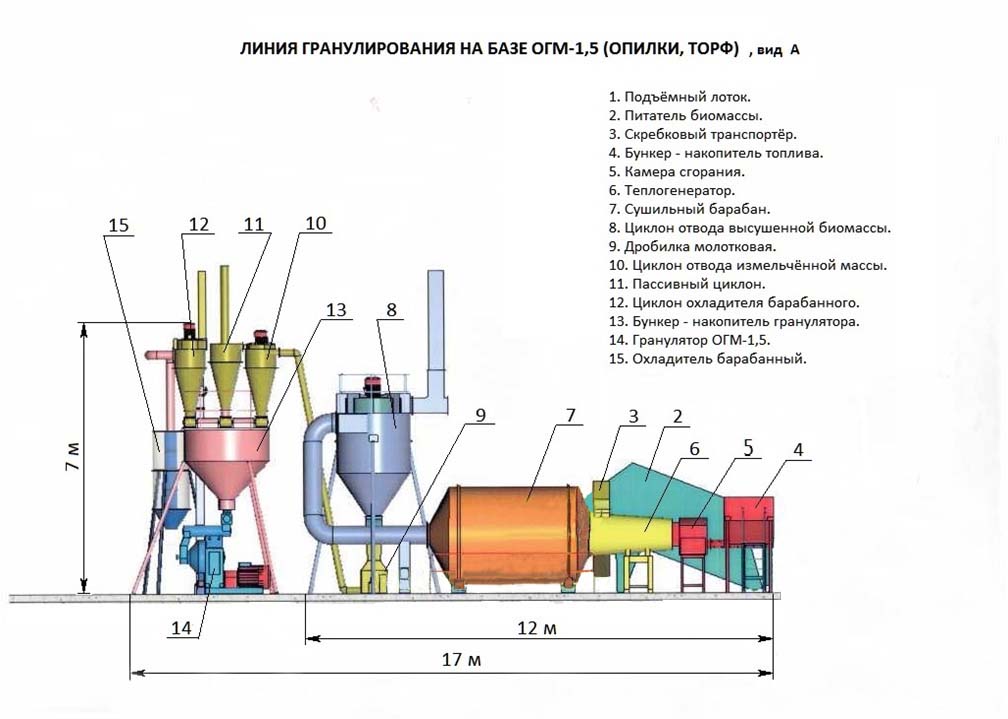

Итак, линия по производству пеллет состоит из следующих элементов:

- Устройство для крупного дробления сырья;

- Специальная сушилка;

- Аппарат для мелкого дробления сырья;

- Увлажнитель;

- Гранулятор пеллет;

- Устройство для охлаждения и фасовки готовой продукции.

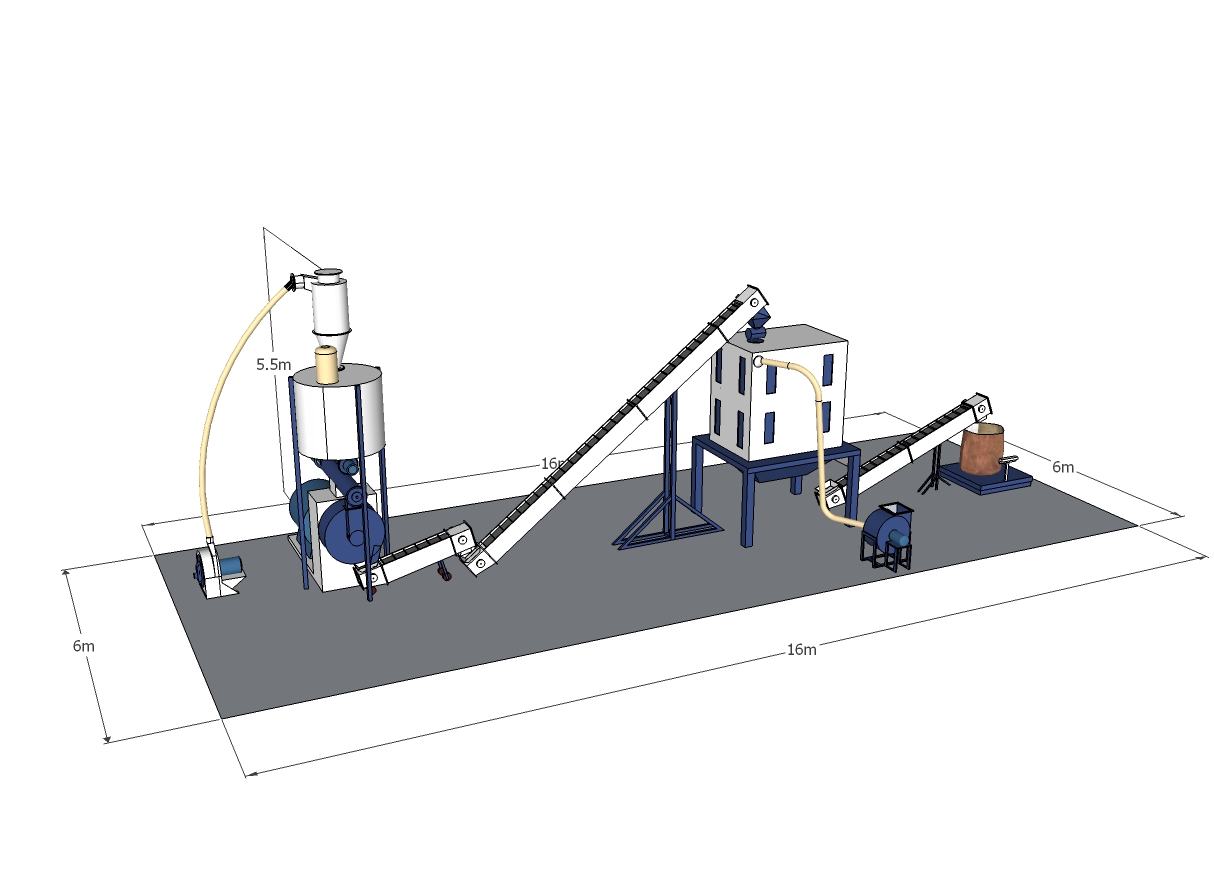

Стоит отметить, что оборудование для изготовления топливных гранул может быть мобильным и промышленным. Мобильные установки для изготовления пеллет, как правило, оснащены дизельным мотором. Они имеют компактные размеры, а также могут быть перевезены в любое удобное место. Конечно, обратная сторона медали заключается в том, что такое оборудование не может «похвастаться» высокой производительностью, и подходит больше не для предприятия, а для частного использования. Отдельного внимания достойны промышленные линии для изготовления топливных гранул.

1.1. Промышленные линии по производству пеллет

Промышленные линии для изготовления пеллет состоят из тех же элементов, что и мобильные, только они имеют гораздо большие размеры. Технология изготовления топливных гранул также одинакова как для мобильных установок, так и для промышленных линий. Более того, независимо от того, какое исходное сырье используется, производственный процесс полностью идентичен. Поэтому в качестве примера будет описана технология производства пеллет из опилок.

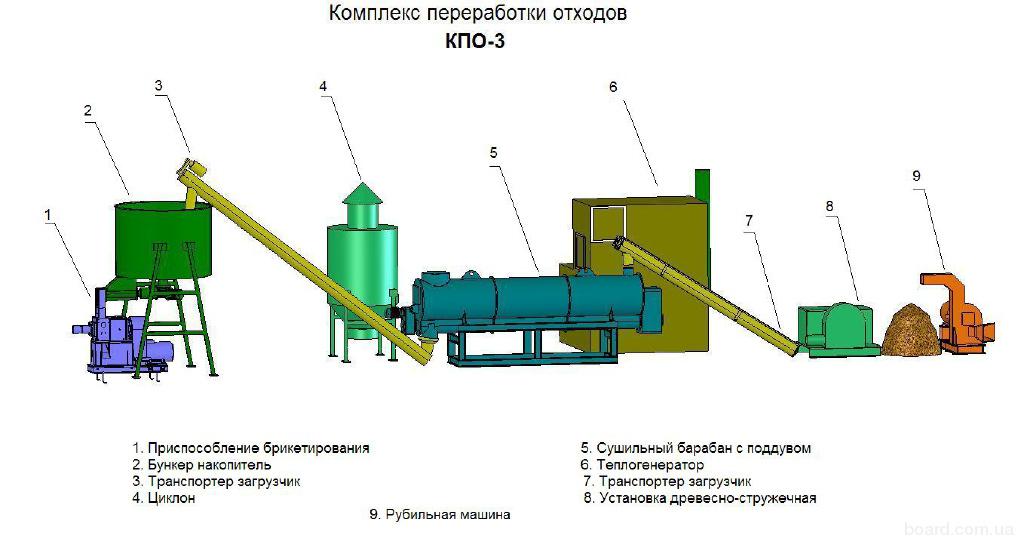

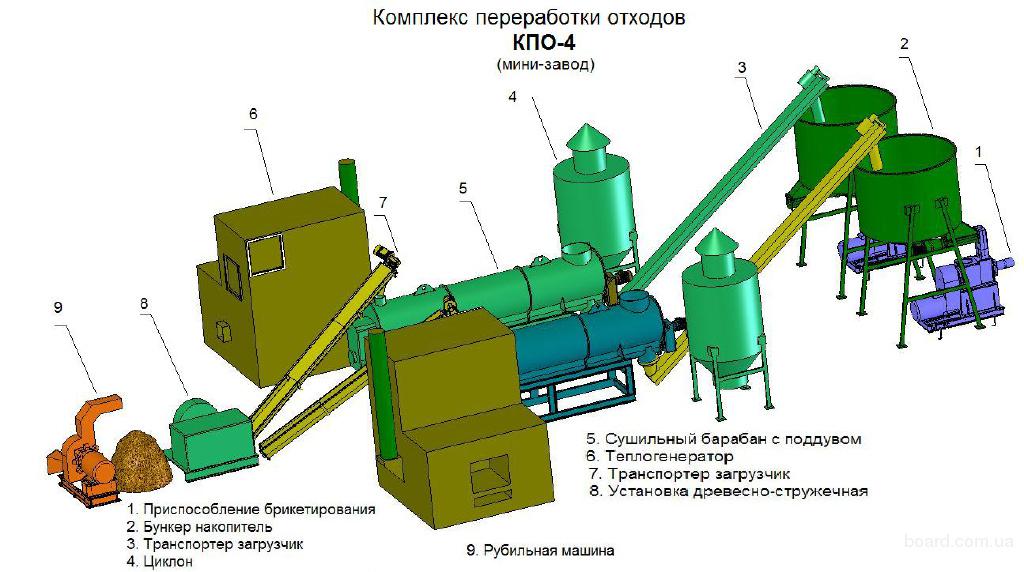

1.2. Крупное дробление

Мелкие древесные отходы, к примеру, опилки и стружка, доставляются при помощи специальной техники на специальный механизированный склад (так называемый подвижный пол). Далее подвижные стокеры, которые действуют благодаря гидравлическим приводам, выполняют возвратно-поступательные движения, загребая сырье и доставляя его в устройство для крупного дробления. Здесь сырье измельчается до нужных размеров и перемешивается.

В этот же момент часть опилок подается в бункер. Эти опилки необходимы для топки теплогенератора, который в свою очередь вступает в действие на втором этапе. При помощи шнека опилки подаются в камеру сгорания. Продукты горения из теплогенератора подаются в смеситель, куда под воздействием низкого давления, создаваемого дымососом, подается холодный атмосферный воздух и поставляемое на сушку измельченное сырье.

В первую очередь продукты горения перемешиваются с воздухом. При этом устройство автоматически регулирует пропорции смешивания. Это в свою очередь позволяет поддерживать необходимый уровень температуры теплоносителя. И только после этого теплоноситель перемешивается с только поступившим, еще влажным сырьем. Далее сырье подается в барабанную сушилку.

1.3. Барабанная сушилка

Это установка для производства пеллет, в которой сырье захватывается лопастями. Они поднимают сырье наверх, после чего оно проходит сквозь поток теплоносителя, при этом продвигаясь к выходу. Сразу за выходом располагается специальное устройство под название уловитель. Оно необходимо для улавливания камней, а также для сортировки сырья в случае, если это не было сделано изначально.

Просушенное сырье всасывается в так называемый циклон. Делается это путем разряжения воздуха при помощи дымососа. Сам циклон имеет принцип действия сепаратора – в результате центробежной силы опилки, которые имеют большую плотность и вес, оседают и остаются внизу. В этот момент более легкий отработанный теплоноситель выходит в дымоход.

В этот момент более легкий отработанный теплоноситель выходит в дымоход.

Специальный шлюзовой затвор перемещает определенные дозы высушенных и нагретых опилок из циклона в распределитель потока, после чего они попадают в устройство мелкого дробления.

1.4. Молотковая дробилка

В момент перемещения сырья из сушилки в молотковую мельницу часть опилок поступает в теплогенератор. Оставшаяся часть поступает в дробилку. Здесь происходит окончательное дробление сырья. После такого измельчения опилки больше похожи на муку, и с этого момента именно так принято называть сырье. Далее мука подается в циклоны, в которых происходит отделение сырья от воздуха.

После этого мука попадает в шнековый транспортер, затем в наклонный шнековый транспортер, далее в бункер гранулятора. Внутри бункера гранулятора имеется аппарат, который препятствует образованию комков и слеживание муки.

Из бункера мука попадает в смеситель, в котором сырье смешивается с паром либо водой. Делается это при помощи процесса кондиционирования.

2. Пеллеты из соломы и лузги риса: Видео

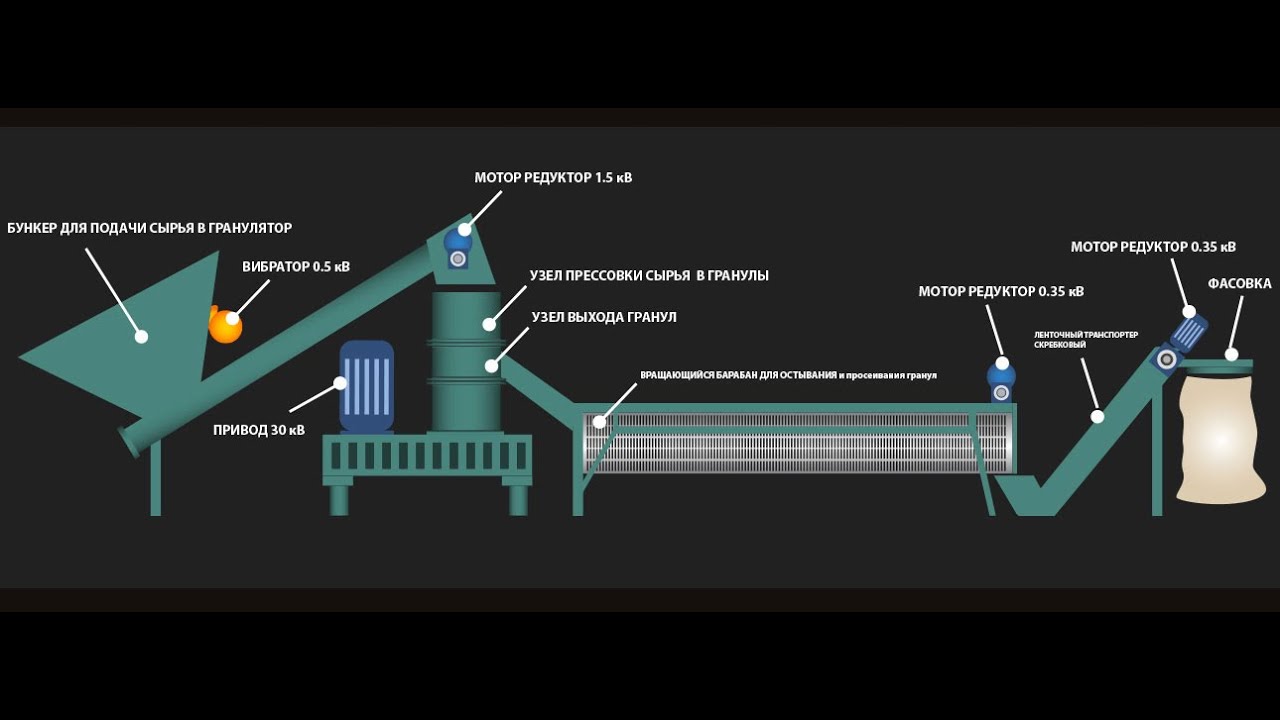

2.1. Пресс для производства пеллет

Внутри пресса мука располагается между вращающейся матрицей и прессующими вальцами. Благодаря этому сырье продавливается в радиальные отверстия, которые имеются на матрице. Таким образом, происходит формирование гранул. Делается это при огромном давлении.

Далее выдавленные из радиальных отверстий гранулы обламываются неподвижным ножом. Готовые пеллеты падают вниз и через рукав выходят из гранулятора.

На выходе из пресс-гранулятора гранулы имеют высокую температуру. Кроме этого они являются весьма хрупкими. Для охлаждения и придания большей прочности пеллеты попадаются в устройство для охлаждения. В колонне для охлаждения вентилятор всасывает воздух через слой пеллет. Таким образом, происходит одновременное охлаждение гранул и отсасывание неспрессованной муки в циклон.

Таким образом, происходит одновременное охлаждение гранул и отсасывание неспрессованной муки в циклон.

В результате охлаждения уровень влажности пеллет падает, что влечет за собой некоторые физико-химические изменения, обеспечивающие гранулам более высокую прочность, а также требуемую влажность и температуру.

После этого происходит отсеивание пеллет от крошки и фасовка готовой продукции в мешки. Как можно заметить вся технология гранулирования пеллет происходит без дополнительных расходных материалов. Кроме этого низкая стоимость топливных гранул объясняется высокой производительностью подобных установок, при низких энергетических затратах.

Оборудование для производства пеллет из опилок: пеллетная линия, технология

Развитие рынка пеллет – достойной альтернативы традиционным видам топлива – началось в нашей стране относительно недавно. Увеличение на данном рынке числа потребителей, использующих данное топливо для работы твердотопливных котлов высокой мощности, применяемых для обогрева промышленных объектов и крупных жилых строений, привело к тому, что все большее количество компаний, работающих в различных сферах, задумывается над приобретением оборудования для производства пеллет.

Мини-линия для изготовления топливных гранул состоит из нескольких технологических участков

При организации пеллетного производства (впрочем, как и любого другого) следует в первую очередь изучить все его нюансы, а также познакомиться с оборудованием, которое применяется для его практической реализации.

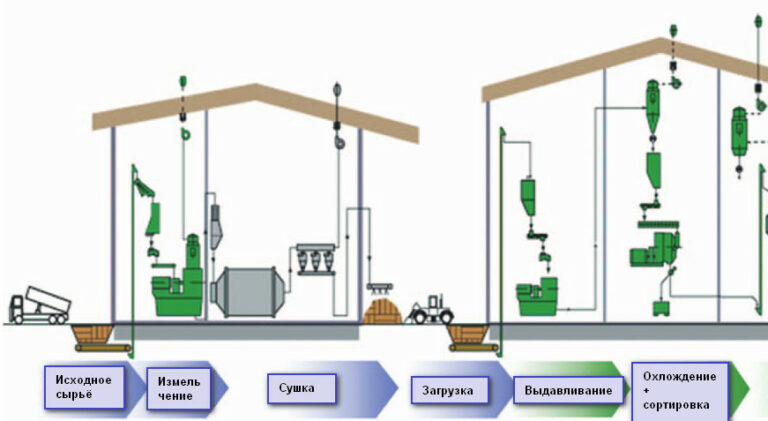

Технологический процесс производства пеллетного топлива

Для того чтобы изготовить пеллеты из опилок, с исходным материалом необходимо совершить целый перечень технологических манипуляций, каждая из которых решает определенные задачи.

Технологический процесс производства пеллетов из опилок – это последовательность определенных действий, выполняемых при помощи соответствующего оборудования.

Такими действиями, в частности, являются:

- очистка опилочной массы от посторонних примесей;

- предварительное измельчение очищенного материала;

- сушка сырья для пеллет;

- финишное измельчение уже высушенных опилок;

- доведение уровня влажности подготовленного материала до требуемого значения;

- процесс гранулирования опилочной массы;

- охлаждение готовой продукции и ее упаковка.

Промышленная схема производства пеллет

Поскольку все вышеперечисленные этапы технологического процесса производства топливных гранул осуществляются с определенной целью и имеют большое значение для получения качественной продукции, на каждом из них следует остановиться более подробно.

Оценка качества исходного сырья

Основное влияние на качество пеллет оказывают характеристики сырья. Важными в данном случае являются такие параметры, как тип древесины, из которой были получены опилки, степень их загрязненности посторонними примесями, влажность и размер фракций.

Хранилище для опилок должно быть сухим, вместительным и соответствовать нормам пожарной безопасности

Качественные характеристики материала для изготовления пеллет и степень его подготовки к производственному процессу определяют технологию получения готовой продукции, а также выбор оборудования. При этом необходимо учитывать следующие нюансы.

- В том случае, если влажность исходного материала достаточно высокая, для приведения ее к нормальным показателям потребуются мощные сушилки.

Применение такого оборудования в процессе производства пеллет приведет к увеличению как энерго-, так и трудозатрат при реализации технологического процесса.

Применение такого оборудования в процессе производства пеллет приведет к увеличению как энерго-, так и трудозатрат при реализации технологического процесса. - Если в составе исходного сырья содержится много древесных частиц крупного размера, то в составе производственной линии по изготовлению пеллет должна присутствовать не только дробилка, но и оборудование для сепарации измельченной массы. Эксплуатация такой производственной линии также будет связана с повышенными энергозатратами.

- Эффективность технологического процесса и стабильность работы линии по производству пеллет во многом зависят от того, насколько однородным по породе древесины является исходный материал.

- Оценивая качество опилочной массы, которую планируется использовать для производства пеллетного топлива, следует обращать внимание на наличие в ее составе древесной коры, гнили и отходов от переработки старой древесины. Большое количество подобных включений в общей массе для производства топливных гранул снижает их энергетическую ценность и, соответственно, уменьшает стоимость готовой продукции.

- В составе исходного сырья могут содержаться такие посторонние примеси, как песок и камни. В этом случае пеллетная линия должна быть оснащена специальными улавливающими устройствами. Решает проблему с такими примесями и предварительная промывка материала, но в любом случае это увеличивает производственные расходы и, соответственно, себестоимость готовой продукции.

Таким образом, следует оценить характеристики опилочной массы, прежде чем пустить ее на производство пеллетов.

Для измерения влажности опилок используются влагомеры, состоящие из электронного блока и датчика, зонд которого размещается на конвейере или в бункере

Процесс предварительного измельчения опилок

В большинстве случаев для производства пеллет используются отходы деревообрабатывающих предприятий, которые поступают на пеллетное производство без предварительной сортировки. Естественно, что в таких отходах, кроме самих опилок, содержатся и другие составляющие – древесная кора, крупные щепки, бруски, горбыль и др.

Рабочими органами дробилок, используемых для грубого измельчения материала, являются вращающиеся молотки

Для того чтобы привести сырьевую опилочную массу в однородное состояние по размеру содержащихся в ней фракций, используется измельчитель. В качестве такого оборудования на стадии предварительного дробления сырьевой массы применяются молотковые дробилки, относящиеся к дековому типу. Дробилка данного типа может успешно использоваться для опилок, влажность которых доходит до 80 %, при этом практически не происходит их налипания на элементы внутренней конструкции оборудования.

Устройство молотковой дробилки для древесины

Процесс сушки

На пеллетное производство может поступать сырьевая масса с различной степенью влажности, при этом непосредственно при прессовании значение данного параметра не должно превышать 8–12 %. Таким образом, линия по производству пеллет должна содержать в своем составе установку для сушки сырья, в качестве которой, как правило, используется сушильный барабан. Для подачи влажного сырья в такое оборудование используются транспортеры шнекового типа, что является наиболее экономичным вариантом решения данного вопроса.

Для подачи влажного сырья в такое оборудование используются транспортеры шнекового типа, что является наиболее экономичным вариантом решения данного вопроса.

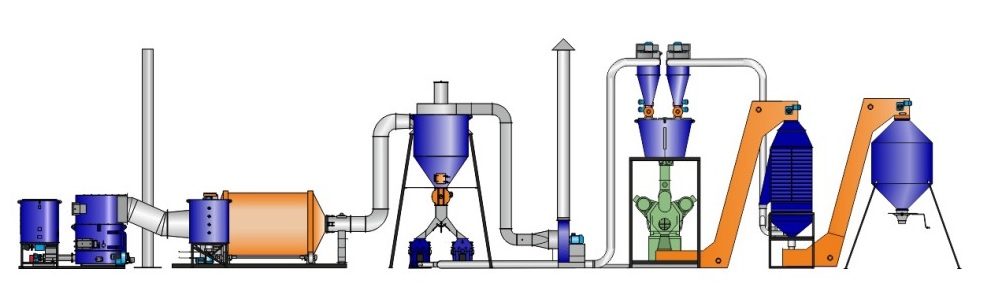

Схема многоконтурной аэродинамической сушилки

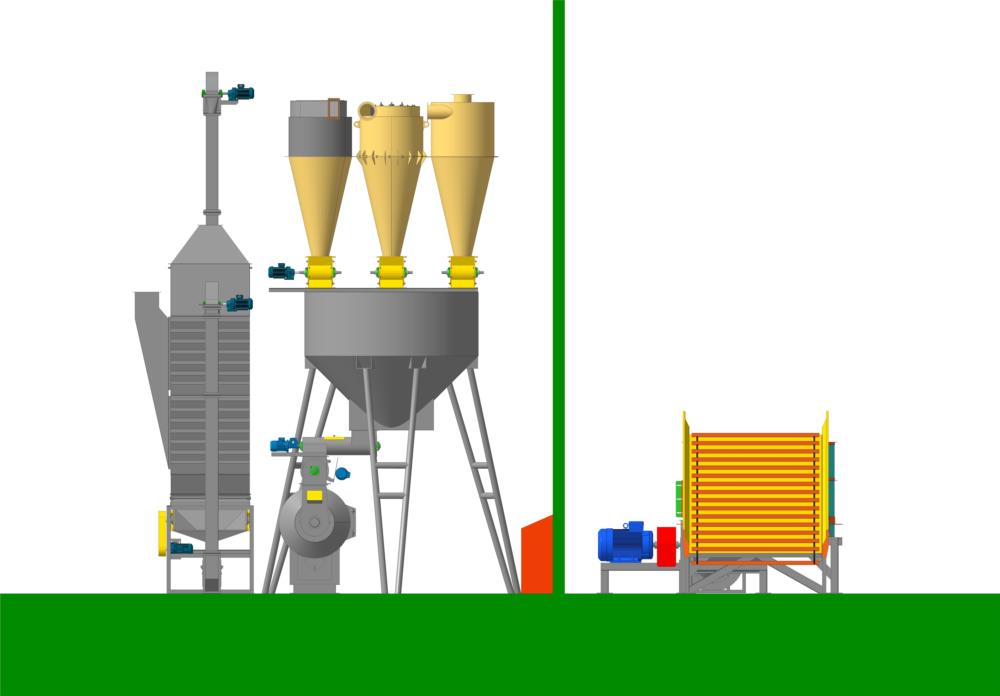

Аэродинамическая сушилка опилок, основу которой составляет сушильный барабан с возможностью регулирования скорости вращения, включает в свой состав несколько технических устройств:

- источник генерации и подачи горячего воздуха, работающий на природном газе или на любом другом виде топлива;

- циклон, в который опилочная масса поступает после сушки;

- бункер-накопитель, из которого опилки подаются в рабочую камеру сушильного барабана;

- циклоны, в задачи которых входит очистка топочных газов от пыли, а также улавливание частиц мелкой фракции, содержащихся в просушиваемом сырье;

- дымосос, обеспечивающий проход горячего воздуха с определенной скоростью через камеру сушильного барабана и воздушные каналы циклонов;

- шнековые транспортеры – оборудование, обеспечивающее подачу влажного сырья в камеру сушильного барабана и транспортировку уже высушенных опилок в бункер-накопитель.

Сушильный комплекс производительностью до 1000 кг/час с печью, работающей на дровах, опилках или щепе

Процесс сушки опилок, для осуществления которой используется сушилка аэродинамическая, выглядит следующим образом.

- Опилочная масса, которую необходимо просушить, подается в камеру сушильного барабана, ось вращения которого расположена в горизонтальной плоскости. При вращении такого барабана контролируется равномерность распределения в его рабочей камере загруженной сырьевой массы. Чтобы обеспечить безопасность процесса сушки опилок в барабане, в его конструкции предусмотрен специальный взрывной клапан.

- Ворошение опилок в сушильном барабане, что позволяет более оперативно и равномерно просушить их в потоке горячего воздуха, обеспечивают специальные лопатки, закрепленные на стенках рабочей камеры устройства.

- После просушивания до требуемого уровня влажности опилки из барабана поступают в циклон, где происходит их осаждение и дозированная подача в накопительный бункер.

- Очистка использованного горячего воздуха от древесной пыли также обеспечивается при помощи циклонного оборудования.

- За соблюдение всех режимов работы сушильного оборудования отвечает блок автоматики.

Технология дробления

Технология производства пеллет из опилок предусматривает, что сырье, поступающее в гранулятор, не должно содержать в своем составе частиц, длина которых превышает 4 мм. Большинство современных моделей оборудования для производства топливных пеллет работает на сырье, размеры частиц которого составляют не более 1,5 мм, а насыпная масса находится в пределах 150 кг/м3. Для достижения таких параметров сырья перед его подачей в прессовальное оборудование используется измельчитель. Как правило, это дробилка молоткового типа, которая способна работать с опилочной массой, имеющей влажность не выше 25 %.

Измельчитель, при помощи которого выполняется финишное дробление опилочного сырья, должен соответствовать определенным показателям производительности как по перерабатываемому сырью, так и по создаваемому воздушному потоку.

Объясняется это тем, что измельчитель, которым оснащается линия для производства пеллет, не только выполняет функции дробления, но и формирует воздушный поток, удаляющий измельченное сырье из рабочей камеры оборудования. Именно поэтому, выбирая измельчитель, следует ориентироваться на характеристики управляющего циклона.

Роторно-молотковая дробилка, предназначенная для измельчения древесной массы в процессе производства топливных пеллет

Подача сырья в накопительный бункер

Подача в циклонное оборудование измельченного в молотковой дробилке опилочного сырья, как уже говорилось выше, обеспечивается за счет давления воздуха, создаваемого при вращении молотков в рабочей камере. Задача циклона, которым оснащается практически любая современная линия производства пеллет, заключается в том, чтобы отделить опилки от потока воздуха, транспортирующего их из измельчительного устройства. Работает такая установка следующим образом.

Работает такая установка следующим образом.

- Поток воздуха, поступающий в циклон вместе с измельченными опилками, закручивается по спирали.

- Под действием центробежной силы опилки, двигающиеся вместе с потоком воздуха, прижимаются к стенкам рабочей камеры оборудования.

- Постепенно теряя скорость, опилки под действием силы тяжести осаждаются в нижней части камеры циклона, а воздух, вместе с которым они перемещались, выходит через выхлопную трубу.

- Накапливающиеся в нижней части камеры оборудования опилки выгружаются в накопительный бункер.

В состав линии производства пеллет входит входит циклон отвода сухой биомассы

Доведение влажности опилочной массы до требуемого уровня

После нескольких этапов предварительной подготовки опилки могут стать слишком сухими, что не позволит сформировать из них гранулы с плотной и однородной внутренней структурой. Производство пеллет из опилок предполагает, что их влажность непосредственно перед прессованием должна находиться в пределах 8–12 %. Если данное требование не выдерживается, прессуемое сырье необходимо дополнительно увлажнить.

Если данное требование не выдерживается, прессуемое сырье необходимо дополнительно увлажнить.

Современное оборудование для производства пеллет из опилок оснащается шнековыми смесителями, в которых повышение влажности сырья осуществляется при помощи подаваемого в них под давлением пара. При выполнении такого технологического процесса следует постоянно мониторить уровень влажности опилочного сырья, чтобы вовремя прекратить обработку паром.

Формирование топливных гранул

Основная технологическая операция, которую выполняет для производства пеллет оборудование, – это формирование из рассыпчатого опилочного сырья гранул с плотной и однородной внутренней структурой. Для осуществления такой процедуры на современных линиях по производству пеллет устанавливают устройства с матрицами круглого или плоского типа. Оборудование, оснащенное матрицами круглого типа, больше подходит для того, чтобы прессовать материалы, не отличающиеся высокой твердостью. На таком оборудовании, в частности, производят не топливные гранулы, а пеллеты из более упругих и мягких материалов, которые применяются в химической, комбикормовой и пищевой промышленности.

На таком оборудовании, в частности, производят не топливные гранулы, а пеллеты из более упругих и мягких материалов, которые применяются в химической, комбикормовой и пищевой промышленности.

Пресс-гранулятор с матрицей кольцевого типа

Изготовление древесных пеллет, оборудование для производства которых по принципу своего действия мало чем отличается от устройств, предназначенных для прессования более мягкого сырья, осуществляется при помощи матриц плоского типа. Производственный процесс по формированию пеллет, выполняемый на оборудовании как с круглыми, так и с плоскими матрицами, выглядит следующим образом. Катки с ребристой рабочей поверхностью, перекатываясь по поверхности матрицы, продавливает через отверстия в ней рассыпчатое сырье, формируя из него плотные гранулы цилиндрической формы. Длина готовых пеллет, выходящих с обратной стороны матрицы, регулируется при помощи специального ножа, совершающего возвратно-поступательные движения.

Толщина стенки матрицы зависит от диаметра рабочих отверстий

Заключительные этапы технологического процесса

Поскольку пеллеты, выходящие из прессового оборудования, разогреты до значительной температуры, их необходимо принудительно охладить, чтобы не допустить их «запаривания» в герметичной упаковке, что приведет к их насыщению влагой. Пелетами, которые подвергнутся такому процессу, нельзя будет пользоваться в качестве топлива. На современных производственных линиях по производству пеллетного топлива для осуществления технологической операции охлаждения применяется специальное оборудование, представляющее собой прямоточные колонны, в которых через готовые гранулы пропускается поток охлажденного воздуха.

Пелетами, которые подвергнутся такому процессу, нельзя будет пользоваться в качестве топлива. На современных производственных линиях по производству пеллетного топлива для осуществления технологической операции охлаждения применяется специальное оборудование, представляющее собой прямоточные колонны, в которых через готовые гранулы пропускается поток охлажденного воздуха.

Гранулы из охладительной колонны по транспортеру поступают в бункер готовой продукции, а затем отправляются на фасовку

Современные мини-линии по производству топливных гранул и линии более высокой производительности также комплектуются дозирующими устройствами и оборудованием, позволяющим оперативно упаковывать готовую продукцию в тару требуемого объема и веса.

Непрерывное производство – от порошка до пеллет

Компактная система пеллетирования для непрерывных процессов

Ключевые факты:

• Тенденция к лекарственным формам, состоящим из множества частиц, не ослабевает. Для изготовления микропеллет существуют различные способы

Для изготовления микропеллет существуют различные способы

• В новой системе пеллетирования «все в одной системе» три процесса, включая грануляцию, экструзию и сферонизацию, выполняются в одной установке и фактически образуют единый непрерывный технологический процесс.

• Система отличается высокой производительностью и закрытым режимом работы.

Пеллеты получают все большее распространение. Они позволяют создавать разнообразные лекарственные формы для перорального применения: благодаря использованию качественных пеллет обеспечивается широкий спектр лекарственных форм. Кроме того, в одной таблетке или капсуле могут содержаться пеллеты с различными профилями высвобождения активных веществ.

Таблетки из пеллет с активным веществом (MUPS) состоят из множества микрокапсул с активным веществом, размер которых варьирует от 100 до 2000 мкм. Доза препарата распределяется между различными подразделениями, что дает определенные преимущества по сравнению с обычными таблетками: например, вариабельность времени нахождения в желудке до высвобождения в тонкий кишечник. Риск при неправильном приеме препарата также снижается вследствие его распределения среди множества мелких частиц: если

Риск при неправильном приеме препарата также снижается вследствие его распределения среди множества мелких частиц: если

пациент неправильно раскусывает таблетку постепенного действия и, следовательно, принимает высокую разовую дозу – это может вызвать серьезные побочные эффекты. Если же активное вещество распределено по многим микрокапсулам, эта опасность значительно снижается. Таким образом можно избежать опасных токсических эффектов.

При нанесении оболочки из лака на пеллеты с активным веществом высвобождение активного вещества из полученных таким образом микрокапсул начинается лишь в кишечном тракте. Высвобождение активного вещества из гранул зависит от значения рН в желудке, а также от проницаемости слоев лака для активного вещества. Биодоступность активного вещества может быть улучшена с помощью концепции MUPS и связанных с ней возможностей программируемого высвобождения активного вещества.

Описанные выше пеллеты с активным веществом далее могут быть «объединены» в разные лекарственные формы: капсулы, таблетки. Кроме того, ими заполняют саше или пластиковые трубочки для приема внутрь с жидкостью. Из них также может быть сделан сок, который применяется в течение одной-двух недель. Специально разработанные для детей мини–пеллеты, содержащие, к примеру, горький на вкус лекарственный препарат с маскировкой вкуса, могут быть заключены в специальные «соломинки» для приема вместе с жидкостью. Возможно объединение в одной лекарственной форме несовместимых при прямом контакте веществ, которые содержатся в разных микрокапсулах с непроницаемой оболочкой, предотвращающей их химическое взаимодействие.

Кроме того, ими заполняют саше или пластиковые трубочки для приема внутрь с жидкостью. Из них также может быть сделан сок, который применяется в течение одной-двух недель. Специально разработанные для детей мини–пеллеты, содержащие, к примеру, горький на вкус лекарственный препарат с маскировкой вкуса, могут быть заключены в специальные «соломинки» для приема вместе с жидкостью. Возможно объединение в одной лекарственной форме несовместимых при прямом контакте веществ, которые содержатся в разных микрокапсулах с непроницаемой оболочкой, предотвращающей их химическое взаимодействие.

«Пеллеты могут быть изготовлены с помощью технологии псевдоожиженного слоя, на протяжении многих лет хорошо зарекомендовавшей себя в фармацевтической промышленности, например, с использованием модуля Wurster или метода экструзии/сферонизации. Кроме того, существуют инновационные варианты этих технологий, например, MicroPX™ и ProCell, с помощью которых можно достичь специальных свойств ядер пеллет. Чем более правильной сферической формой и гладкой поверхностью обладают пеллеты с активным веществом, тем более качественным и более воспроизводимым становится их покрытие функциональными лаками, обеспечивающее требуемое высвобождение активного вещества», – поясняет Норберт Пёллингер, руководитель отдела развития технологий компании Glatt Pharmaceutical Services.

Чем более правильной сферической формой и гладкой поверхностью обладают пеллеты с активным веществом, тем более качественным и более воспроизводимым становится их покрытие функциональными лаками, обеспечивающее требуемое высвобождение активного вещества», – поясняет Норберт Пёллингер, руководитель отдела развития технологий компании Glatt Pharmaceutical Services.

Выбор оптимального способа производства

Ядра активного вещества в пеллетах основаны на двух основных принципах: нейтральные пусковые пеллеты, покрытые активным веществом, и матрицы пеллет. Для производства пеллет, покрытых активным веществом, препарат растворяют или диспергируют в соответствующей жидкости и с помощью технологии псевдоожиженного слоя напыляют на нейтральные пусковые пеллеты, которые состоят, например, из сахара или целлюлозы. Чувствительные к влаге активные вещества также могут быть закреплены в виде порошка

на нейтральной пусковой пеллете: здесь речь идет о порошковом покрытии в псевдоожиженном слое.

В случае матричных пеллет действующее фармацевтическое вещество находится в однородной матрице активного и вспомогательного вещества. Такие матрицы можно изготавливать различными способами: например, с помощью так называемого прямого пеллетирования, при котором могут применяться специальные технологии псевдоожиженного слоя, для работы как в периодическом, так и в непрерывном режиме. В этом случае составляющие порошкообразного состава – активный фармацевтический ингредиент и вспомогательные вещества – увлажняют (например, методом влажной грануляции), затем пропускают через экструдер (при этом образуется экструдат в форме сосисок). На следующем этапе экструдат обкатывается до сферической формы в сферонизаторе.

Из различных методов пеллетирования профессионал может выбрать оптимальную для своего продукта технологию производства, чтобы достичь требуемого фармацевтического качества. Существуют как периодические, так и непрерывные процессы. Нанесение активных веществ на нейтральные пусковые пеллеты методом распыления снизу в псевдоожиженном слое (метод Вурстера) – это также периодический процесс, как и метод послойного нанесения порошкового покрытия «сухая порошковая технология». Для производства матричных пеллет активного вещества применяются периодические и непрерывные процессы. «Основными различиями являются размер пеллет и содержание активного вещества: если путем непрерывного процесса пеллетирования в псевдоожиженном слое получают пеллеты размером примерно от 150 до 400 мкм и концентрацией активного вещества до 100 %, то с помощью барабанных экструдеров производятся гранулы размером >700 мкм и с концентрацией активного вещества до 60 %», – поясняет Норберт Пёллингер.

Для производства матричных пеллет активного вещества применяются периодические и непрерывные процессы. «Основными различиями являются размер пеллет и содержание активного вещества: если путем непрерывного процесса пеллетирования в псевдоожиженном слое получают пеллеты размером примерно от 150 до 400 мкм и концентрацией активного вещества до 100 %, то с помощью барабанных экструдеров производятся гранулы размером >700 мкм и с концентрацией активного вещества до 60 %», – поясняет Норберт Пёллингер.

Непрерывная экструзия: 3 этапа в одной установке

Компания Glatt из Бинцена дополнила ассортимент своей продукции системой пеллетирования для непрерывной экструзии, которая отличается высокой гибкостью. Непрерывный технологический процесс экструзии для получения матричных пеллет состоит из трех этапов: влажной грануляции, экструзии и сферонизации. До сих пор эти 3 этапа технологического процесса выполнялись в периодическом режиме тремя различными установками.

В новой системе пеллетирования «все в одном», три процесса выполняются в одной установке и фактически образуют единый непрерывный технологический процесс. Смесь порошка активного и вспомогательного вещества постоянно увлажняется в грануляторе Midshear и подается для экструзии непосредственно в расположенный под ним барабанный экструдер. После экструзии, экструдат поступает либо непосредственно в сушилку с псевдоожиженным слоем непрерывного действия, либо дальше обрабатывается в сферонизаторе.

Смесь порошка активного и вспомогательного вещества постоянно увлажняется в грануляторе Midshear и подается для экструзии непосредственно в расположенный под ним барабанный экструдер. После экструзии, экструдат поступает либо непосредственно в сушилку с псевдоожиженным слоем непрерывного действия, либо дальше обрабатывается в сферонизаторе.

«В этой компактной системе используются два каскадных сферонизатора для выполнения непрерывного процесса экструзии и сферонизации», – так поясняет Аксель Фризе, руководитель отдела маркетинга компании Glatt, особенность процесса. Этап экструзии можно настроить в зависимости от требуемого качества получаемых после экструзии пеллет: посредством матриц с разными размерами отверстий, через которые продавливается формируемая масса, можно регулировать не только размер получаемых пеллет, но и их плотность. Требуемая длина «сосисок», производимых экструдером, может задаваться, с одной стороны, составом и влажностью экструдируемой массы; длинные экструдаты – «спагетти» разделяются на «сосиски» определенного размера, из которых затем получают требуемые сферические гранулы. С другой стороны, требуемая длина экструдата может обеспечиваться двумя ножами, смещенными на 180°, которые при выходе экструдата из экструдера разрезают его на куски определенной длины.

С другой стороны, требуемая длина экструдата может обеспечиваться двумя ножами, смещенными на 180°, которые при выходе экструдата из экструдера разрезают его на куски определенной длины.

Кроме того, для новой системы пеллетирования производитель выбрал модульный принцип, т. е. по мере необходимости система может быть гибко расширена. Таким образом, в систему можно встроить устройство дозирования порошка, непрерывно подающее порошковую смесь во влажный гранулятор Midshear. «Непрерывная сушка после экструзии или сферонизации может быть выполнена в модуле MODCOS–Dryer новой системы MultiLab® или в более крупном непрерывном модуле псевдоожиженного слоя серии GPCG 10», – утверждает Аксель Фризе.

Исследование и исследование технологии производства топливных гранул из биомассы

Исследование и исследование технологии производства гранул биомассы

I. Введение в топливные гранулы из биомассы

Энергия — это основа нашего существования и развития. Непрерывное потребление невозобновляемой энергии заставляет людей обратиться к использованию возобновляемых, экологически чистых источников энергии биомассы, в качестве представителя которой используется топливо из биомассы. Энергия биомассы стала стратегическим выбором для устойчивого развития гражданского общества и направления развития.Это может не только восполнить нехватку традиционных источников энергии, но также имеет большие экологические преимущества. По сравнению с другими методами получения энергии из биомассы, гранулированное топливо из биомассы легко добиться массового производства и использования. По удобству он может соперничать с газом и мазутом.

Непрерывное потребление невозобновляемой энергии заставляет людей обратиться к использованию возобновляемых, экологически чистых источников энергии биомассы, в качестве представителя которой используется топливо из биомассы. Энергия биомассы стала стратегическим выбором для устойчивого развития гражданского общества и направления развития.Это может не только восполнить нехватку традиционных источников энергии, но также имеет большие экологические преимущества. По сравнению с другими методами получения энергии из биомассы, гранулированное топливо из биомассы легко добиться массового производства и использования. По удобству он может соперничать с газом и мазутом.

II. Необходимость разработки топлива из биомассы

С ростом потребления традиционной энергии необходимо использовать новую энергию из-за серьезной нехватки ресурсов. В Китае мы владеем богатыми топливными ресурсами на пеллетах.В настоящее время основные ресурсы, которые могут быть использованы, включают в себя: солому сельскохозяйственных культур, топливную древесину, отходы, древесные отходы в твердых бытовых отходах и многое другое. Согласно теоретическим расчетам, наши топливные ресурсы на древесных гранулах могут достигать 5 миллиардов тонн. Топливные гранулы из биомассы обычно относятся к твердому топливу цилиндрической формы диаметром менее 25 мм. Плотность гранул перед прессованием увеличивается до 1,2-1,4 кг / м³. Уменьшение объема от 75% до 90%, что упрощает хранение и транспортировку.Размер однородный с хорошей текучестью, что облегчает автоматическую передачу и сгорание. Топливные пеллеты — это вид природного топлива из биомассы, в процессе производства нет необходимости добавлять клей. Благодаря низкому содержанию влаги легко регулировать воздух для горения, а эффективность горения высокая. Средний выброс газа при сгорании составляет 1,2 г / ч, что намного ниже 7,5 г / ч, предусмотренных USEPA. Гранулированное топливо из биомассы в гранулированной или блочной форме может значительно повысить эффективность сгорания материалов.Тепловой КПД может увеличиться более чем на 80%. Согласно расчетам, количество тепла, вырабатываемого 1,2 т древесных пеллет и 1 т угля, эквивалентно.

Согласно теоретическим расчетам, наши топливные ресурсы на древесных гранулах могут достигать 5 миллиардов тонн. Топливные гранулы из биомассы обычно относятся к твердому топливу цилиндрической формы диаметром менее 25 мм. Плотность гранул перед прессованием увеличивается до 1,2-1,4 кг / м³. Уменьшение объема от 75% до 90%, что упрощает хранение и транспортировку.Размер однородный с хорошей текучестью, что облегчает автоматическую передачу и сгорание. Топливные пеллеты — это вид природного топлива из биомассы, в процессе производства нет необходимости добавлять клей. Благодаря низкому содержанию влаги легко регулировать воздух для горения, а эффективность горения высокая. Средний выброс газа при сгорании составляет 1,2 г / ч, что намного ниже 7,5 г / ч, предусмотренных USEPA. Гранулированное топливо из биомассы в гранулированной или блочной форме может значительно повысить эффективность сгорания материалов.Тепловой КПД может увеличиться более чем на 80%. Согласно расчетам, количество тепла, вырабатываемого 1,2 т древесных пеллет и 1 т угля, эквивалентно. Топливные гранулы биомассы получают из биологических отходов без химических веществ, таких как делящиеся и взрывоопасные химические вещества. При сгорании не произойдет отравления, взрыва, утечки.

Топливные гранулы биомассы получают из биологических отходов без химических веществ, таких как делящиеся и взрывоопасные химические вещества. При сгорании не произойдет отравления, взрыва, утечки.

III. Разработка топливных пеллет из биомассы в стране и за рубежом.

3.1 Развитие технологий использования и производства топливных гранул из биомассы в стране и за рубежом.

3.1.1 История развития

Использование топливных горелок на гранулах биомассы началось в 1970-х годах, но до конца 1980-х годов многие европейские страны (например, Швеция, Финляндия, Бельгия, Франция, Германия, Италия) начали придавать значение исследованиям и эксплуатации. топливных технологий из биомассы в результате мирового энергетического кризиса и роста цен на нефть. В настоящее время он сформировал промышленное производство с замечательными достижениями. Франция начинает использовать гранулы из соломы в качестве корма для дойных коров. В последние годы они также исследуют и производят топливо в форме блоков. Переработка лесных отходов в брикеты определенной формы путем механического прессования достигла практической стадии.

Переработка лесных отходов в брикеты определенной формы путем механического прессования достигла практической стадии.

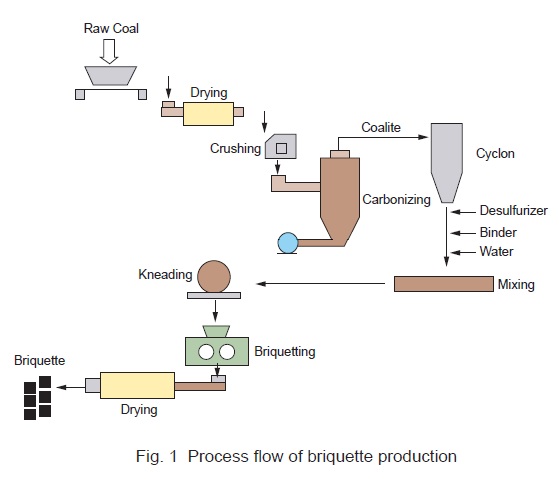

3.1.2 Технология гранулирования

Сушка: из-за высокого содержания влаги в опилках (обычно 50%) их следует сушить до содержания влаги в сырье 9–12%, чтобы удовлетворить потребность в формовании. Сушилка оборудована вращающимся барабаном прямого нагрева (барабанная сушилка ).

Присыпка: После высыхания сырье необходимо измельчить в порошковой машине.Общий размер 1 мм.

Закалка и отпуск: это относится к размягчению древесного волокна в сырье, пополнению и увеличению количества высокотемпературного пара в сырье. Более чем на половине заводов по производству пеллетного топлива эта технология была применена в процессе производства.

Формование гранул: Большинство заводов по производству гранул из биомассы используют принцип экструзионного формования с роликовыми роликами, что означает вертикально-кольцевую формовочную машину и производительность 2-4 т / ч. Основные компоненты имеют длительный срок службы. Кольцевая матрица составляет 2000-3000 часов, а обжимной валок — 1000-1500 часов.

Основные компоненты имеют длительный срок службы. Кольцевая матрица составляет 2000-3000 часов, а обжимной валок — 1000-1500 часов.

Охлаждение: Температура гранул, выгружаемых из гранулятора, составляет около 100 ℃, гранулы в таком состоянии легко ломаются и не должны храниться и транспортироваться. Следовательно, пеллеты необходимо охлаждать с помощью холодильника с принципом противоточного охлаждения.

Сборка и упаковка : После охлаждения гранулы собираются и упаковываются в соответствии с различными потребностями потребителей. Спецификации упаковки могут быть разделены на малый мешок (16 кг) и большой мешок (900 кг) в зависимости от потребностей. Для крупного потребителя тепловая электростанция может перевозиться на грузовом транспорте или на лодке.

3.1.3 Анализ условий использования

Если взять, например, Америку, Швецию и Австрию, масштабы применения энергии биомассы соответственно составляют 4%, 16% и 10% от их потребления первичной энергии. В Америке общая установленная мощность производства энергии из биомассы составляет более 1 МВт, а единичная мощность составляет 10-25 МВт. Оборудование для сжигания гранулированного топлива из биомассы в Японии, Америке и некоторых европейских странах было промышленно использовано в областях отопления, сушки и генерации.Топливные гранулы из биомассы и соответствующие эффективные отопительные печи с чистым сжиганием были очень популярны, запрет на эффективность нагрева достигает 80-95%.

В Америке общая установленная мощность производства энергии из биомассы составляет более 1 МВт, а единичная мощность составляет 10-25 МВт. Оборудование для сжигания гранулированного топлива из биомассы в Японии, Америке и некоторых европейских странах было промышленно использовано в областях отопления, сушки и генерации.Топливные гранулы из биомассы и соответствующие эффективные отопительные печи с чистым сжиганием были очень популярны, запрет на эффективность нагрева достигает 80-95%.

3.2 Использование условий и производственных технологий Разработка отечественного гранулированного топлива из биомассы

3.2.1 История разработки

В общем, мы поздно начали исследования и производство в этой области, но мы уделяем этому много внимания. С 1980 года наше правительство сделало исследования и применение технологий применения топлива из биомассы в качестве ключевого национального вопроса.Технология энергии биомассы перешла на более высокую ступень. Машина для формования соломинок спирально-выталкивающего типа, представленная в 80-х годах, сформировала определенный масштаб. Но наши исследования в основном сосредоточены на технологиях производства биогаза для крупного и среднего скота и птицы, газификации соломы, централизованной подачи газа и электростанций на полигонах. Для производства топливных гранул из биомассы и исследований в области прямого сжигания нам предстоит пройти долгий путь. В некоторых университетах и научно-исследовательских учреждениях в последние годы были достигнуты определенные достижения и масштабы производства.

Но наши исследования в основном сосредоточены на технологиях производства биогаза для крупного и среднего скота и птицы, газификации соломы, централизованной подачи газа и электростанций на полигонах. Для производства топливных гранул из биомассы и исследований в области прямого сжигания нам предстоит пройти долгий путь. В некоторых университетах и научно-исследовательских учреждениях в последние годы были достигнуты определенные достижения и масштабы производства.

3.2.2 Анализ условий использования

Машина для формования соломы спирально-выталкивающего типа, представленная в 80-х годах, сформировала определенный масштаб. Но наши исследования в основном сосредоточены на технологиях производства биогаза для крупного и среднего скота и птицы, газификации соломы, централизованной подачи газа и электростанций на полигонах. Для производства топливных гранул из биомассы и исследований в области прямого сжигания нам предстоит пройти долгий путь. В некоторых университетах и научно-исследовательских учреждениях в последние годы были достигнуты определенные достижения и масштабы производства. Например, разработанная нами пеллетная мельница включает в себя пеллетную мельницу с кольцевой матрицей и пеллетную мельницу с плоской матрицей , кроме того, они начали исследования по топливной машине для пеллет из биомассы из соломы сельскохозяйственных культур. С 2002 года первоначальный центрально-южный лесохозяйственный колледж разработал машину для формования топливных гранул из биомассы и подходящую печь для защиты окружающей среды и отопительную печь на основе передовых технологий, импортированных из-за границы (Швеция). Машина для формования топливных гранул из биомассы была разработана на основе технологии отечественного гранулятора для производства гранул в сочетании с технологией шведской машины для формования гранулированного топлива из биомассы.Новая экономичная печь, которая может использоваться для приготовления пищи и обогрева, была разработана на основе технологии абсорбирующих горелок, разработанных зарубежными странами, и, в соответствии с конкретной ситуацией в Китае, ее камера сгорания использует метод подачи вторичного воздуха, обеспечивающий достаточное сгорание и высокую теплоотдачу.

Например, разработанная нами пеллетная мельница включает в себя пеллетную мельницу с кольцевой матрицей и пеллетную мельницу с плоской матрицей , кроме того, они начали исследования по топливной машине для пеллет из биомассы из соломы сельскохозяйственных культур. С 2002 года первоначальный центрально-южный лесохозяйственный колледж разработал машину для формования топливных гранул из биомассы и подходящую печь для защиты окружающей среды и отопительную печь на основе передовых технологий, импортированных из-за границы (Швеция). Машина для формования топливных гранул из биомассы была разработана на основе технологии отечественного гранулятора для производства гранул в сочетании с технологией шведской машины для формования гранулированного топлива из биомассы.Новая экономичная печь, которая может использоваться для приготовления пищи и обогрева, была разработана на основе технологии абсорбирующих горелок, разработанных зарубежными странами, и, в соответствии с конкретной ситуацией в Китае, ее камера сгорания использует метод подачи вторичного воздуха, обеспечивающий достаточное сгорание и высокую теплоотдачу. эффективность. Защита окружающей среды и энергосбережение для обогревателя была разработана на основе импортных передовых зарубежных каминов и совмещена с нашей реальной ситуацией. За счет изменения размера машины, улучшения системы подачи пеллет и увеличения площади теплообменной трубы этот тип нагревателя подходит для домашнего использования.

эффективность. Защита окружающей среды и энергосбережение для обогревателя была разработана на основе импортных передовых зарубежных каминов и совмещена с нашей реальной ситуацией. За счет изменения размера машины, улучшения системы подачи пеллет и увеличения площади теплообменной трубы этот тип нагревателя подходит для домашнего использования.

3.3 Тенденции развития и советы

3.3.1 Правительство постоянно совершенствует соответствующую политику производства и использования топливных гранул из биомассы и устанавливает систему стандартов топлива.

В настоящее время в нашей стране приняты соответствующие законы и программы по энергии биомассы, также был принят ряд систем производства пеллетного топлива, и мы создали стандартную систему пеллетного топлива из биомассы. Однако наша промышленность по производству топливных пеллет находилась на ранней стадии развития и не была полностью принята рынком.Нам необходимо разработать конкретную политику и меры для содействия использованию и использованию пеллетного топлива и гарантировать, что существующие законы и политика могут работать эффективно. Нам необходимо оказать большую поддержку, особенно в производстве оборудования и использовании исследования рынка пеллетного топлива: сделать совершенное техническое состояние и стандарт по аспектам печей, котлов и камер сгорания, работающих на биомассе.

Нам необходимо оказать большую поддержку, особенно в производстве оборудования и использовании исследования рынка пеллетного топлива: сделать совершенное техническое состояние и стандарт по аспектам печей, котлов и камер сгорания, работающих на биомассе.

3.3.2 Улучшение системы обеспечения качества и создание национального центра сертификации топлива и оборудования для сжигания биомассы.

EU имеет зрелую и безупречную систему гарантии качества, прежде чем пеллетное топливо и оборудование для сжигания появятся на рынке, они должны быть протестированы в отделе инспекции. Поскольку пеллетное топливо в Китае только началось, гарантийная система несовершенна, пеллетное топливо и пеллетное топливо оборудование для сжигания выходит на рынок без испытаний и сертификации, что сильно влияет на качество топливных гранул и оборудования для сжигания, это влияет на прогресс индустрии твердого гранулированного топлива из биомассы, поэтому, основываясь на существующем научно-исследовательском учреждении, нам необходимо создать комплексные исследовательские институты в совокупность исследований, обнаружения и триединства изучения рынка для содействия изучению рынка, усвоения последней информации о рынке, ускорения трансформации научных исследований в рынок и обеспечения того, чтобы научные исследования отражали его огромную социальную и экономическую ценность : в то же время мы должны учиться из ЕС в опыте тестирования топливных гранул, создали национальную биомассу, чтобы крышка пеллетного топлива и испытательного центра оборудования для горения.

3.3.3 Расширение зоны типичной демонстрационной рекламы, реализация крупномасштабного производства и регулярное комбинирование с источником сырья

Топливные пеллеты нашего округа основаны на соломе сельскохозяйственных культур, учитывая проблемы радиуса транспортировки, стоимости и хранения в соломе , наши предприятия по производству пеллетного топлива должны ориентироваться на средние предприятия, которые производят 10000 ~ 20000 тонн в год, чтобы мы могли реализовать крупномасштабное производство, в том числе с учетом обширной территории, большой тепловой разницы и различных характеристик соломинок, Демонстрационные проекты должны быть созданы в различных областях, чтобы продвинуть развитие нашей топливной промышленности из биомассы и сделать ее полностью коммерциализированной и маркетинговой.

3.3.4 Дальнейшее изучение механизма формования в биомассе, Улучшение конструкции оборудования и минимизация количества повреждаемых частей и снижение энергопотребления оборудования для гранулирования

В настоящее время на рынке формованное производство оборудования для гранулирования биомассы на рынке в основном горячее. имеет проблему высокого энергопотребления, а детали формования (экстрактор шнека, формование, кольцевая матрица, пресс-валок и т. д.} легко изнашиваются. Мы должны провести исследования механизма формования материала биомассы, изменить способ формования и, по возможности, уменьшить трение между материалом и формованием, чтобы продлить срок службы штампа и снизить стоимость.Древесные пеллеты в мелкой упаковке на рынке США — 170 долларов за тонну, в крупной упаковке — около 135 долларов за тонну; Стоимость доставки по Швеции 150 $ / т. Цена FOB на древесные гранулы навалом в Амстердаме составляет 80 долларов за тонну. Если мы импортируем технологию ETS для производства древесных пеллет, себестоимость производства намного ниже, чем за рубежом. По расчетам, себестоимость массового производства составляет около 240 юаней / тонну, розничная цена — 329 юаней / тонну (39 долларов за тонну), несомненно, что эта цена не только на международном рынке, но и в Китае может побороться с ценой на уголь.

имеет проблему высокого энергопотребления, а детали формования (экстрактор шнека, формование, кольцевая матрица, пресс-валок и т. д.} легко изнашиваются. Мы должны провести исследования механизма формования материала биомассы, изменить способ формования и, по возможности, уменьшить трение между материалом и формованием, чтобы продлить срок службы штампа и снизить стоимость.Древесные пеллеты в мелкой упаковке на рынке США — 170 долларов за тонну, в крупной упаковке — около 135 долларов за тонну; Стоимость доставки по Швеции 150 $ / т. Цена FOB на древесные гранулы навалом в Амстердаме составляет 80 долларов за тонну. Если мы импортируем технологию ETS для производства древесных пеллет, себестоимость производства намного ниже, чем за рубежом. По расчетам, себестоимость массового производства составляет около 240 юаней / тонну, розничная цена — 329 юаней / тонну (39 долларов за тонну), несомненно, что эта цена не только на международном рынке, но и в Китае может побороться с ценой на уголь. Таким образом, улучшенная технология также является одним из эффективных методов повышения коэффициента использования.

Таким образом, улучшенная технология также является одним из эффективных методов повышения коэффициента использования.

IV. Исследования в области технологии гранулирования с кольцевой матрицей

4.1 Структура и принцип работы гранулятора с кольцевой матрицей

Гранулятор с кольцевой матрицей состоит из двигателя, редуктора скорости, главной оси, приводного вала, кольцевой матрицы, прижимного ролика, машины принудительной подачи, ножевого компонента, Корпус и шибер. Двигатель приводит в движение кольцевую матрицу и заставляет ее вращаться «входящий материал в кольцевую матрицу приводит во вращение валок, когда материал доставляется в рабочую зону через машину принудительной подачи» с вращением кольцевой матрицы и прижимного валка » материал до того, как прижимной валок был раздавлен в зону сжатия, материал был раздавлен в этой области «промежуток в материале быстро сузился,« напряжение и плотность внутри материалов увеличились », упругая деформация материала превратилась в пластическую деформацию», когда материал достигнув своей плотности, он будет вытеснен через отверстие матрицы, и после определенного временного давления «материал с определенной плотностью выдавил отверстие матрицы» и стал гранулой биомассы топливо.

4.2 Состояние исследований технологии гранулирования с кольцевой матрицей

В целом, при разработке гранулятора с кольцевой матрицей принцип работы остался прежним, но уровень производства и технические характеристики значительно улучшились. В настоящее время широко используемый типовой гранулятор с кольцевой матрицей включает в себя: гранулятор с кольцевой матрицей компании CPM имеет конструкцию привода редуктора с угловым редуктором, он может осуществлять двухскоростное переключение в режиме ручного переключения. Это называется гранулятором с подвижной моделью, в котором неподвижная кольцевая матрица вращается на полом валу большой зубчатой передачи, прижимной валок закреплен на твердом валу с помощью фиксированного устройства.Кольцевая матрица оснащена трехкомпонентными кольцевыми зажимами для фиксации, проста в установке и оснащена устройством автоматической циркуляционной системы смазки, обеспечивая безопасность при использовании. Гранулятор с кольцевой матрицей использует двухвалковый пресс, кольцевую матрицу, конструкцию устройства с клиноременной передачей с одним двигателем..jpg) Он имеет высокую эффективность производства, низкие эксплуатационные расходы, простую конструкцию и удобное управление. Система может работать с автоматической смазкой и контролем. В нем используется однодвигательный привод, полый вал, кольцевая матрица, шпиндель, ролик и большой ременной привод в сборе и т. Д., Натяжение ременного привода поддерживается хвостовой консолью шпинделя, который является подшипником высокой нагрузки и в состоянии частичной нагрузки.К проектированию, расчету и согласованию предъявляются высокие требования. Гранулятор с кольцевой матрицей компании Munch состоит из двух мельниц: кольцевой матрицы и конической роликовой плашки. Конструктивная форма гранулятора с кольцевой матрицей такая же, как и одноступенчатый синхронный зубчатый ремень компании UMT. В грануляторе с кольцевой матрицей применен клиноременной привод от Munch, большой шкив широкий, основание двигателя выполнено из чугуна, машина довольно тяжелая, но гладкая, низкий уровень шума, пример большого шкива энергоэффективный.

Он имеет высокую эффективность производства, низкие эксплуатационные расходы, простую конструкцию и удобное управление. Система может работать с автоматической смазкой и контролем. В нем используется однодвигательный привод, полый вал, кольцевая матрица, шпиндель, ролик и большой ременной привод в сборе и т. Д., Натяжение ременного привода поддерживается хвостовой консолью шпинделя, который является подшипником высокой нагрузки и в состоянии частичной нагрузки.К проектированию, расчету и согласованию предъявляются высокие требования. Гранулятор с кольцевой матрицей компании Munch состоит из двух мельниц: кольцевой матрицы и конической роликовой плашки. Конструктивная форма гранулятора с кольцевой матрицей такая же, как и одноступенчатый синхронный зубчатый ремень компании UMT. В грануляторе с кольцевой матрицей применен клиноременной привод от Munch, большой шкив широкий, основание двигателя выполнено из чугуна, машина довольно тяжелая, но гладкая, низкий уровень шума, пример большого шкива энергоэффективный. Фиксированная конструкция кольцевой матрицы должна использовать трехкомпонентный кольцевой зажим CPM, если мы используем болт, это займет много времени. Система может работать с автоматической смазкой и контролем. Трехвалковый гранулятор с кольцевой матрицей — подарок компании UK UMT. типичный гранулятор с кольцевой матрицей. Многие компании производят аналогичные продукты в стране и за рубежом, способ привода включает тип зубчатого и ременного типа. Все грануляторы с трехвалковой кольцевой матрицей Crown используют синхронную зубчатую ременную передачу, среди них тип 350B — двухмоторная синхронная зубчатая ременная передача, другие — все используют двухмоторные клиновые ремни и вторичную синхронную зубчатую ременную передачу.

Фиксированная конструкция кольцевой матрицы должна использовать трехкомпонентный кольцевой зажим CPM, если мы используем болт, это займет много времени. Система может работать с автоматической смазкой и контролем. Трехвалковый гранулятор с кольцевой матрицей — подарок компании UK UMT. типичный гранулятор с кольцевой матрицей. Многие компании производят аналогичные продукты в стране и за рубежом, способ привода включает тип зубчатого и ременного типа. Все грануляторы с трехвалковой кольцевой матрицей Crown используют синхронную зубчатую ременную передачу, среди них тип 350B — двухмоторная синхронная зубчатая ременная передача, другие — все используют двухмоторные клиновые ремни и вторичную синхронную зубчатую ременную передачу.

V. Заключение

Пеллетный завод на биомассе будет иметь светлое будущее, однако из-за различных типов ресурсов опыт разработки в зарубежных странах не подходит для нашей страны. Мы должны разработать соответствующую политику для поощрения и эффективного контроля в отношении топливных гранул из биомассы и стандарт разработки

Д.

Д.Технология производства древесных пеллет, факторы, влияющие на объем производства

Древесные пеллеты из различных материалов биомассы

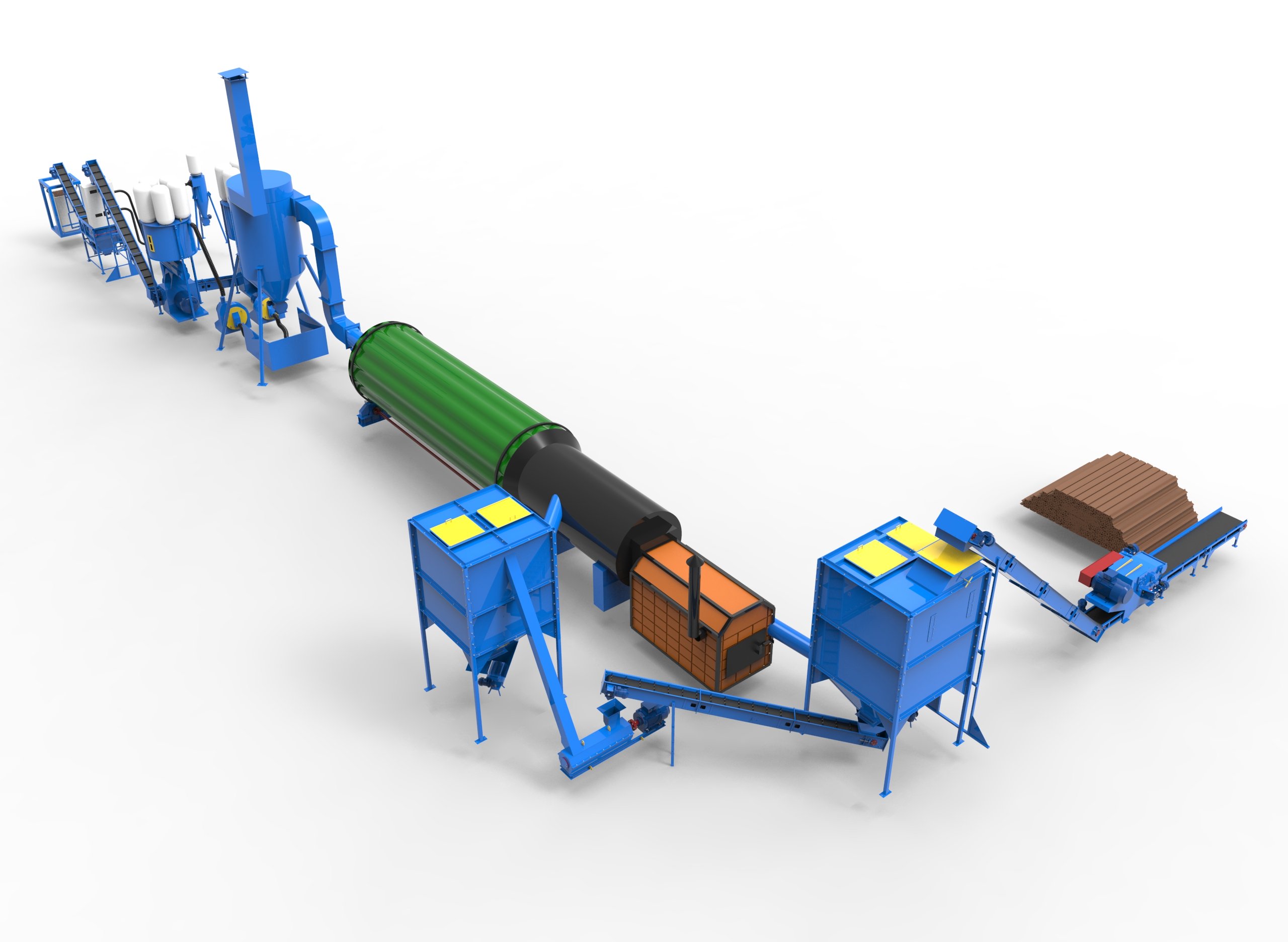

Предлагаем индивидуализированную систему производства древесных пеллет из древесных отходов (опилки, ветки, валежник и листья после уборки леса, небольшие стволы или отходы сельскохозяйственных культур и т. Д.) До древесных пеллет или брикетов. (Связанный проект: Производство древесных пеллет 3 т / ч в Малайзии )

Завод по производству древесных гранул построен для обработки материалов из биомассы, таких как солома, трава, арахис, скорлупа, древесные отходы, например, ветки, опилки, стружка и любые другие горючие материалы, которые используются в гранулах биотоплива для отопления, обогрева, приготовления пищи и для различных целей.(Подробнее о Стоимость установки завода по производству пеллет >> )

Увеличить производство древесных пеллет на заводе

Промышленный завод по производству гранул из опилок

Вертикальный станок для производства гранул

Обычный процесс обработки древесных гранул : Дробление древесины, дробление, гранулирование, охлаждение гранул, упаковка гранул в мешки.

Сырье и рабочие факторы — вот что связано с производительностью машины для производства древесных гранул.Следовательно, качество сырья во многом напрямую определяет эффективность гранулирования. Кроме того, определяющие факторы также имеют жизненно важное значение для производственной мощности гранулятора. Однако большой вопрос заключается в том, как сохранить лучшее из грануляторов. (Связанное сообщение: Стоимость производства древесных пеллет )

Если вы собираетесь открыть свой собственный завод по производству древесных гранул и стать одним из производителей топливных древесных гранул, вот несколько предложений по увеличению объемов производства.Вы можете взять для справки наше оборудование для переработки древесных гранул 5тонн / ч .

Требования к гранулируемому сырью

К сырью могут применяться следующие меры:

- Размер сырья гранулятора требует, чтобы его можно было легко производить в виде гранул высокого качества, поэтому убедитесь, что вы уделяете существенное внимание и заботитесь о размере сырья.

- Во-вторых, убедитесь в чистоте сырья.В заявлении говорится, что чем чище сырье, тем выше эффективность гранулятора.

- Влага — еще одна важная особенность вашего сырья. Убедитесь, что ваше сырье не слишком влажное или менее влажное. Слишком высокая влажность может изменить качество гранул и привести к большему потреблению энергии и, что важно, к износу оборудования. Убедитесь, что влажность составляет 8-15%.

- Еще одна проблема, которую следует учитывать при выборе сырья, — это твердость.Убедитесь, что они не слишком твердые, чтобы облегчить процесс изготовления гранул, а также избежать повреждения запасных частей.

- Кроме того, убедитесь, что сырье для гранулятора из древесины / биомассы является очень вязким, чтобы оно могло легко прилипать к внутренней части гранулятора. В противном случае производственная мощность будет снижена, а также изменится нормальная работа гранулятора. Наконец, плотность сырья должна быть высокой, чтобы обеспечить более высокую производительность гранулятора.

Возможно, вас также интересует: Как сделать пеллеты из соломы? Как сделать гранулы из кокосового волокна? Или как сделать гранулы из стеблей кукурузы? Если у вас возникнут другие вопросы о запуске бизнес-плана по пеллетам, не стесняйтесь обращаться к нам!

Рекомендации по эксплуатации оборудования для производства древесных пеллет

Рабочие факторы должны иметь следующие характеристики, чтобы обеспечить лучшее из коммерческого оборудования для производства древесных гранул. (Продукт для горячей продажи: Переносная пеллетная мельница >> )

- Какая регулировка ролика и кольцевой матрицы в нужном месте имеет жизненно важное значение.Правильное давление — гарантия хороших результатов с точки зрения плотности гранул.

- Во-вторых, всегда вовремя заменяйте старое кольцо на штампе, так как это изнашиваемая часть вместе с роликом. Если ваш наблюдатель использует их, гранулятор не будет работать должным образом.

- Убедитесь, что вы выбрали соответствующую спецификацию кольцевой матрицы. Это необходимо для того, чтобы у вас были хорошие и качественные гранулы.

- Еще раз убедитесь, что в машину для производства древесных гранул подается однородное сырье, чтобы поддерживать необходимый коэффициент трения между сырьем, роликами и кольцевой матрицей, которая находится внутри.

- Внедрение системы охлаждения также является важным операционным фактором. Это предотвращает разрыхление гранул. После остывания правильная температура должна быть на + 3-5 выше средней температуры в помещении.

Нажмите здесь, чтобы узнать больше о грануляторе для пустых фруктовых гроздей >>

Самым важным шагом к операционному фактору является строгое использование практического руководства. Следовательно, поддержание в хорошем состоянии и чистка оборудования при необходимости.Наконец, следует подчеркнуть, что однородное сырье обеспечит надлежащую координацию эксплуатационных факторов для эффективной работы и долговечности гранулятора.

A Пошаговое руководство — GEMCO Energy

17 декабря 2015

Для новичков, чтобы иметь общее представление об отрасли производства древесных гранул является одним из самых горячих запросов, таких как технологический процесс завода по производству древесных гранул . Всем легко понять, что основным оборудованием на заводе по производству гранул является гранулятор, который используется для формования сырья в древесные гранулы, но процесс производства целых древесных гранул требует множества различных обработок до и после процесса гранулирования.Базовый процесс установки древесных гранул включает 8 этапов, и в оставшейся части этой статьи я постараюсь дать новичкам некоторую подробную информацию о каждом процессе установки древесных гранул и машинах, которые могут ему понадобиться.

Технологическая инструкция завода по производству пеллет для начинающих

Уменьшение исходного размера

Большинство производителей древесных гранул используют древесное сырье любого размера, такое как бревна, кора, опилки, стружка и т. Д., Что указывает на то, что процесс измельчения является не только необходимым этапом для заводов по производству древесных гранул, но также очень дорого.Причины могут быть следующими: во-первых, гранулятор может обрабатывать сырье только с диаметром менее 5 мм, очевидно, что необработанное сырье слишком велико для непосредственной подачи в гранулятор. Во-вторых, для предстоящего процесса сушки более мелкие частицы означают более короткое время сушки и более низкие энергозатраты, а более крупные частицы означают более длительное время сушки и более высокие требования к энергии. Таким образом, процесс первоначального измельчения может помочь снизить энергопотребление завода по производству гранул и продлить срок службы других машин на заводе по производству гранул.

Оборудование, которое мы используем в процессе первичного измельчения, обычно представляет собой дробилку древесины , также известную как дробилка древесины. Ножи внутри измельчителя древесины могут измельчать бревна или кору на мелкие частицы диаметром менее 50 мм, прежде чем они смогут пройти следующий этап.

Например, будьте осторожны, чтобы избежать посторонних загрязнений, таких как частицы металла, мелкий камень, песок, которые могут вызвать механический сбой или даже нарушение безопасности завода по производству гранул.

Нажмите здесь, чтобы узнать больше о дробилке древесины

Сушка

После начального процесса измельчения сырье перемещается в следующую часть, уменьшение влажности.Обычно древесное сырье имеет влажность не более 50%, но для высококачественных древесных гранул требуется влажность около 8-12%. Сушилка — одна из самых дорогих машин на заводе по производству древесных гранул, ввиду очевидного энергопотребления. Чтобы снизить капитальные затраты, мы рекомендуем вращающуюся барабанную сушилку , которая отличается низкой ценой и простыми процедурами эксплуатации. Кроме того, снижение энергопотребления сушилки может быть достигнуто за счет использования изделий из древесины на заводе по производству древесных гранул, поэтому подключение к электросети не потребуется.

По своей конструкции сушилки можно разделить на несколько типов: сушилки с вращающимся барабаном, подвесные сушилки, паровые сушилки, мгновенные сушилки, ленточные сушилки и т. Д. Различные сушилки имеют разные характеристики, например, сушилки с вращающимся барабаном получить конкурентоспособную цену, в то время как подвесная сушилка стоит дорого из-за своей небольшой площади. Паровая сушилка также очень дорогая, поэтому ее подойдет только какой-нибудь крупный завод по производству древесных гранул. Для мгновенной сушилки и ленточной сушилки размер сырья должен быть ниже 10 мм, но вращающаяся барабанная сушилка может обрабатывать более широкий диапазон размеров сырья.

Первичный рассев

Для некоторых заводов по производству окатышей процедура просеивания не является необходимым этапом, но с точки зрения безопасности завода по производству окатышей, это рекомендуемый шаг.

После процесса первоначального измельчения сырье остается в виде мелких частиц. Следовательно, он может легко смешиваться с некоторыми неочищенными частицами, такими как камень, металлические части, что вызовет механический отказ или даже вызовет пожар во время следующих этапов. Машиной для управления процессом начального просеивания может быть магнитный сепаратор , который является дополнительной частью для наших клиентов.

Шлифовальный

В процессе измельчения мы используем молотковую дробилку , которая также является измельчителем. Сравните с измельчителем древесины, сырье для молотковой мельницы требует диаметра не более 50 мм, а продукт, который он производит, имеет диаметр около 5 мм, так что во время процедуры гранулирования гранулятор должен действовать только как формовочная машина, а не шлифовальный станок для увеличения срока службы гранулятора и снижения энергопотребления.Цена на молотковую дробилку выше, чем на дробилку древесины, но затраты на ее обслуживание ниже, чем на дробилку древесины.

Щелкните здесь, чтобы просмотреть более подробную информацию о молотковой мельнице

Гранулирование

Основной машиной для завода по производству окатышей является завод , стан , который используется для формования сырья в древесные гранулы. Фактически, есть несколько факторов, которые определили выбор грануляторов для производства гранул. Такие как: тип сырья, мощность завода по производству гранул, требования к качеству древесных гранул, диаметр и длина гранул.

Обычно рассматриваются два типа грануляторов: гранулятор с плоской матрицей и гранулятор с кольцевой матрицей . Оба типа грануляторов имеют простой принцип работы: подготовленное сырье подается в гранулятор и сразу попадает в камеру. В нем ролики будут постоянно оказывать сильное давление на сырье, что приведет к повышению температуры материалов, а лигнин в деревянных материалах будет естественным клеем для материалов.В то же время сырье будет пытаться найти выход — дырки на штампе. Таким образом, ролики прижимают сырье и заставляют его проходить через отверстия в форме цилиндра. Снаружи отверстий есть нож, которым древесные гранулы разрезались на необходимую длину. Последний шаг, хорошо сделанные древесные гранулы будут выдаваться из разгрузочного отверстия.

Самый простой способ выбрать грануляторы для вашего завода по производству окатышей — это определить необходимую вам мощность. Для бытового применения мы рекомендуем гранулятор с плоской матрицей, который имеет подходящую мощность, конкурентоспособную цену и небольшую занимаемую площадь.Но для крупномасштабного бизнеса гранулятор с кольцевой матрицей определенно является идеальным выбором для вас, поскольку он поддерживает большую производительность и автоматизированный процесс.

Нажмите здесь, чтобы узнать больше о грануляторе с кольцевой матрицей

Охлаждение

Как мы упоминали ранее, процедура гранулирования приводит к повышению температуры и влажности древесных гранул, что делает гранулы очень легко деформируемыми на выходе из гранулятора.

В этом случае, после процесса гранулирования древесные гранулы будут немедленно отправлены в охладитель.Охладитель используется для снижения температуры и влажности древесных гранул, после чего вы можете ожидать сухих гранул с надлежащей жесткостью.

охладителей в вашем списке выбора: горизонтальный охладитель, вертикальный охладитель и противоточный охладитель. Противоточный охладитель — хороший выбор для промышленных заводов по производству пеллет. Название охладителя, противоточный, в основном связано с тем, что охлаждающий воздух и горячие гранулы находятся в противоположном направлении, другими словами, более холодные гранулы контактируют с более холодным воздухом, более теплые гранулы контактируют с более теплым воздухом, что поможет сохранить лучшее качество древесных гранул.(Узнать больше о противоточном охладителе).

Щелкните здесь, чтобы узнать больше о противоточном охладителе

Окончательный рассев

После процесса охлаждения основной процесс изготовления древесных гранул завершен. Но для некоторых коммерческих требований может потребоваться еще один этап — заключительное просеивание.

В процессе гранулирования и охлаждения мелкие частицы являются неизбежным побочным продуктом. Когда вы отправляете древесные гранулы своим клиентам или оптовикам, будет установлено предела мелкого содержания .Таким образом, перед хранением производители древесных гранул не могут обойтись без окончательного просеивания. Различные степени просеивания зависят от различных рыночных условий и спецификаций.

Хранилище

Когда древесные гранулы поступают на склад, это означает, что ваши древесные гранулы готовы. Для крупного завода по производству пеллет процесс хранения означает автоматическую упаковочную машину с различными требованиями к упаковке, такими как: система розничной упаковки в мешки, которая обычно используется для местных оптовиков, и система упаковки в мешки, которая обычно используется для промышленных и зарубежных клиентов. .Это не вариант выбора: один из заводов по производству пеллет, которые мы построили в Австралии, просто адаптировал обе из двух систем упаковки для разных клиентов.

(PDF) БЕЗОПАСНОСТЬ ПРИ ПРОИЗВОДСТВЕ ПЕЛЛЕТ ИЗ БИОМАССЫ

VII. međunarodni Strucno-znanstveni skup ZAŠTITA NA RADU I ZAŠTITA ZDRAVLJA

12.-15. IX. 2018. Zadar Hrvatska

1

SIGURNOST U PROIZVODNJI PELETA IZ BIOMASE

БЕЗОПАСНОСТЬ ПРИ ПРОИЗВОДСТВЕ ПЕЛЛЕТ ИЗ БИОМАССЫ

Salah Eldien Omer1, Damir Hodžićki2, Težulheču I.Ljubijankića bb, Бихач, БиГ,

2 Univerzitet u Bihaću, Tehnički fakultet, I.Ljubijankića bb, Бихач, БиГ,

damir.akultehadzic. , I.Ljubijankića bb, Bihać, BiH,

Резюме: Proizvodnja paleta od drvene biomase je dobro organiran process. U ovom radu ćemo

proći kroz faze proizvodnje u modernoj tehnologiji i način organacije.Фазе на представлении на

сликама и текстуально. Rad se također bavi i sigurnosnim regulativama tijekom процеса на основе

sirovina koja se koriste. Говоримо и каква врста сигурности е потребна за такав процес, посебно у

фазама уляска сировине и у фазы изласка производства. U nekoliko fazacesses ugrađene su sigurnosne

mjere koji su osigurane tehnološkim process i s time je opasnost pri korištenju smanjena na

minimum.

Ключевые слова: производство пеллет из дрвенской биомазы, неофодне сигурносне мьере, сманженье ризика

Реферат: Производство пеллет из древесной биомассы — хорошо организованный процесс. Представлено описание

этапов процесса в современной технологии и его организации. В статье

будут рассмотрены правила техники безопасности при таком процессе в зависимости от типа входящего сырья. Какой вид безопасности

необходимо обеспечить в процессе, а также при обращении с исходным сырьем, как в выходном продукте

.На многих этапах процесса они представляют собой меры защиты, которые гарантированы технологическим процессом

, и с помощью таких мер опасность или риски сводятся к минимуму.

Ключевые слова: производство гранул из древесных биом, необходимые меры безопасности, минимизация рисков опасности

1. ВВЕДЕНИЕ

Важность производства гранул и брикетов, в частности, возросла за последние

раз, когда было испытала увеличившийся дефицит и рост цен на

условных видов топлива.Вначале пеллеты и брикеты в основном использовались для

, решая проблемы излишка тали в некоторых областях производства, таких как обработка древесины и

в других. Эти отрасли использовали их в качестве источников энергии. Сегодня биомасса

все чаще используется не только как важный местный источник энергии для производства, но и как коммерческий заменитель энергии

для многочисленных пользователей, включая потребительские товары. Наиболее важным за последние

нескольких лет является экологический момент для сохранения окружающей среды.

Древесные гранулы определяются как наиболее распространенный вид топливных гранул, которые обычно производятся

из уплотненных опилок и связанных с ними промышленных отходов при лесозаготовке,

Предпочтение пеллетам и пеллетам в технологиях производства кормов и производства кормов

“Пеллеты качество достигается не только на грануляторе. Поговорка «цепь прочнее самого слабого звена» применима и здесь. Каждый этап процесса способствует достижению качества гранул.Чем мельче размер частиц после измельчения, тем лучше качество гранул, тем выше производительность и тем ниже потребление энергии на грануляторе ».

Артур фон Хофе , менеджер сегмента CPM Europe Корма и масличныеСегодня животноводам и производителям кормов приходится иметь дело с реалиями бизнеса, такими как эффективность и производительность, одновременно сталкиваясь с такими современными проблемами, как устойчивое производство, безопасность пищевых продуктов и воздействие на окружающую среду. Хотя выполнить все эти требования чрезвычайно сложно, правильный выбор также может иметь большое значение.Например, выбор формы корма или технологии, которые будут использоваться в кормлении животных. Выбор правильной формы корма существенно влияет на продуктивность животных, но выбор правильной технологии также может повлиять на производительность предприятия.

Мы обсудили эти две чрезвычайно важные темы, которые выбирают животноводы и производители кормов с Артуром фон Хофе, менеджером сегмента кормов и масличных культур CPM Europe: кормовые формы в виде гранул / пюре и технологии кормов.

А как насчет гранулированного корма или корма-сусла? Какой лучше выбрать? На этот вопрос, применимый ко всем, нет однозначного ответа. Этот выбор может определяться многими факторами, такими как тип животного, физиология, возраст и потребности в питании. Даже соотношение цены и производительности является определяющим фактором.

По словам Артура фон Хофе, затраты на производство кормов в виде гранул выше, чем при производстве кормов-заторов из-за разнообразия производственных процессов. Таким образом, vom Hofe подчеркивает, что следует тщательно продумать, компенсирует ли выход гранулированного корма увеличение стоимости, и что вес элементов на весах может изменяться со временем под влиянием рыночных условий.

Кроме того, с учетом климатических целей продолжается развитие более устойчивой кормовой промышленности с стремлением использовать меньше сырья и энергии для его переработки. И еще предстоит многому научиться, прежде чем мы сможем подробно ответить на вопрос для каждого животного: «Как лучше всего обрабатывать корм для получения наилучшего урожая с использованием наименьшего количества энергии и наименьшего количества сырья. ».

Мы искали ответы на многие другие вопросы у CPM Europe, менеджера сегмента по кормам и масличным культурам Артура фон Хофе.

В чем преимущества гранулированного корма? Почему корма в виде гранул предпочтительнее кормов в виде порошка / сусла?