| Марка сырья/ производитель | Марка пенополистирола | ||||

| 15 | 25 | 35 | 50 | ||

| ТАIТА СЕLL ( Тайвань, Китай) | 321 LМ (1,4-1,8), 321 MM (1,2-1,6) | 321 T (1,0-1,4) 321 S (0,7-1,1) | 321 S (0,7-1,1) 321 So (0,7-0,9) | 321 F (0,5-0,8) | |

| Loyal Chemical (Китай) | F-MS (1-1.6) | F-MS (1-1.6) F-SA (0.8-1.2) | F-SA (0.8 — 1.2) F-SВ (0.6-0.9) | F-S В (0.6-0.9) F-S (0.4-0.7) | |

| Samsung (Ю.Корея) | SF -200 H (0.96 1.36) | SF -200 H (0.96-1.36) SF -300 H(0.72-0.96) SF -400 H (05-0.72) | SF -300 H(0.72-0.96) SF -400 H (05-0.72) | SF -400 H (05-0.72) | |

| Xingda (Китай) | ZKF 301 (0.9-1.6) ZKF 201 (1.4-2.0) | ZKF 301 (0.9-1.6) ZKF 302 (0.8-1.25) ZKF 303 (0.7-1.0) | ZKF 401 (0.5-0.8) | ZKF 401 (0.5-0.8) ZKF 5 01 (0.4-0.6) | |

| Kumho (Ю.Корея) | SEPS16 (0.9-1.1) | SEPS20 (0.6-0 . 9) | SEPS20 (0.6-0 . 9) | SEPS 3 0 (0. 5 -0 .6 ) | |

| BASF ( Ю.Корея ) | KF -162М (1.24-1.6) | KF -362М (0.68-1.0) | KF -462М (0.45-0.68) | ||

| BASF (Германия) | F -215 (1.0-1.6) | F -315 (0.7-1.0) | F -315 (0.7-1.0) | F -415 (0.4-0.7) | |

| ОАО «Концерн Стирол» Украина г.Горловка | ПСВ-С 516 (1,6-2.5) | ПСВ-С 513 (10-1.6) ПСВ-С 516 (1,6-2.5) | ПСВ-С 508 | ||

| ОАО «Ангарский завод полимеров» | * ПСВ-СВ-НМ-15 (0.4-3.2) | * ПСВ-СВ-НМ-20 (0.4-3.2) | * ПСВ-СВ-НМ-35 (0.4-3.2) | * ПСВ-СВ-НМ-МД | |

| ОАО «Пластик» г.Узловая, Тульская обл. | * ПСВ-С (0.4-3.2) ПСВ-С-1 (более2.8) ПСВ-С-2 (1.4-2.8) ПСВ-С-3 (0.9-1.4) | ПСВ-С-4 | |||

| Styrocem ( Финляндия) | NF414 (1 .4-2.5) | NF 5 14 ( 0.9- 1 .4) | NF 53 4 ( 0.9- 1 .4) NF 73 4 ( 0.6-0.9) | NF 73 4 ( 0.6-0.9) | |

| ALPHAPOR г.Пермь | 101 (2,2-4,0) 201 (1,6-2,2) | 301 (1,0-1,6) 401 (0,7-1,0) |

| 501 (0,45-0,7) | |

Технология производства пенополистирола из вспенивающегося полистирола.

Технология производства пенополистирола из вспенивающегося полистирола

1. Физико-химическая последовательность процесса.

Процесс производства пенопласта из вспенивающегося полистирола складывается из четырех

последовательных технологических операций.

А. Первоначального производства гранул из вспенивающегося полистирола

Б. Выдержки по времени вспененных гранул из вспенивающегося полистирола

В. Формирование блоков из вспенивающегося полистирола

А. Процесс производства гранул, происходящий во вспенивателе с помощью водяного пара, происходит при температуре 80-100 градусов Цельсия. Благодаря содержащемуся в гранулах порофору (обычно пентан, изопентан или пентан-изопентановая фракция), повышенной температуре и расширению водяного пара, гранулы многократно увеличивают свой объем и принимают микроячеистую структуру.

Б. Во время выдержки по времени вспененных гранул из полистирола происходит процесс диффузии воздуха вовнутрь микро ячеек и выравнивание давления внутри ячеек и атмосферным давлением.

Г. Процесс выдержки по времени блоков из пенополистирола заключается в двусторонней диффузии воздуха внутрь микропор, и выравнивание давления между внутренним объемом ячеек и атмосферой. Сушка блоков заключается в выпаривании поверхностной влаги в атмосферу.

2. Сырье

Сырьем для производства блоков из пенополистирола являются гранулы полистирола, содержащие порофор. В состав порофора входят низкокипящие углеводороды – изопентан, пентан и другие.

2.2 Физико-химические свойства и требования к качеству сырья

Гранулы полистирола, предназначенные для производства блоков и плит, должны иметь вид круглых шариков белого или полупрозрачного цвета. Допускается наличие серповидных и рисообразных гранул полистирола.

Требования к гранулам

| Требования | Значение |

Удельная плотность собственно гранул, г/см3 | 1.03-1.05 |

Удельная плотность гранул надіп’ю, г/см3 | Около 0,6 |

Содержание мономера стирола, %, не более | 1,2 |

Вязкость 1% раствора бензина в кПа | 1,0-1,3 |

Максимальное содержание влаги, % | 5,0 |

Просев – максимальный остаток на сите с квадратным сечением | 4,0 |

2.3. Доставка и хранение сырья.

2.3.1. Требования к доставке сырья

Сырье доставляется в виде упаковок в закрытых средствах доставки – железнодорожным или

автомобильным транспортом. Разгрузка производится на разгрузочной рампе и сырьё доставляется на закрытый склад. Контроль за количественными характеристиками доставленного сырья производится лабораторным отделом.

Контроль должен производиться следующим образом:

а) Контроль содержания влажности в гранулах

б) Определение содержания мономера в гранулах

в) Определение вязкости гранул в 1% бензиновом растворе

г) Пробное вспенивание гранул

д) Определение удельного веса вспененных гранул

е) Анализ остатка на сите

ж) Пробное формование вспененных гранул

Могут быть выполнены дополнительные испытания качества в соответствии с методикой аттестации сырья, поданной производителем или методикой, принятой в стране.

2.3.2. Складирование сырья

Сырье храниться на складе. Температура в складском помещении не должна превышать 25-ти градусов Цельсия. Упаковки должны храниться на деревянных поддонах с высотой штабеля не более 3 м. Металлические бочки складировать в высоту не более 1-3. В складе надлежит обеспечить хорошую вентиляцию.

3. Характеристика источников энергии

3.1. Водяной пар

Процесс производства пенопласта из вспенивающегося полистирола требует доставки тепла как

средства энергии нагрева для первичного процесса вспенивания, процесса формирования блоков, а также нагревания воздуха сушилки и пневматического транспортирования вспененного сырья. После проведения эксперимента с другими формами энергии, мы пришли к выводу, что наиболее практичный источник энергии – это водяной пар.

Водяной пар, применяемый для преобразования пенополистирола, должен быть насыщенным паром при давлении как минимум 0,25 мПа, не перенасыщенным водой. Оптимальное давление для формирования блоков и последующего вспенивания составляет 0,02-0,07 мПа.

Более высокое давление приводит к увеличению скорости поступления пара в форму (время

формирования около 20 секунд).

Параметры пара определяются при помощи термометра и манометра, установленных на линии подачи и вывода водяного пара. В целях выравнивания давления и равномерного высвобождения пара может быть установлен аккумулирующий сборник.

3.2. Электроэнергия

Электроэнергия применяется для приведения в действие вспенивателя, форм, оснащения для

разрезания блоков, пневмотранспорта и установленного освещения.

Электроэнергия поставляется от промышленных источников питания при напряжении 380 или 220 В переменного тока. Контроль и изоляция токонесущих частей производится в соответствии с требованиями службы электробезопасности предприятия.

3.3. Сжатый воздух

Сжатый воздух предназначен для приведения в действие пневматических устройств: закрывания и

открывания форм, а также выталкивания сформированных блоков. Давление сжатого воздуха от источника должно составлять не менее 5 атмосфер. Полученный сжатый воздух проходит через нагревательный элемент и распределяется при помощи системы трубопроводов. Контроль и обслуживание частей системы подачи сжатого воздуха производит служба энергобезопасности предприятия.

4. Характеристика полуфабриката

Полуфабрикатом для производства блоков из вспенивающегося полистирола являются вспененные гранулы. Они получаются на этапе вспенивания и после высушивания подаются для формирования блоков.

4.1. Физико-химические свойства

| Требования | Значение | Место проведения контроля |

Удельный вес насыпью в гр./1 | 15-20 | Обслуживающая лаборатория |

Максимальный диаметр гранул в мм | 20 |

|

Минимальный диаметр гранул в мм | 0,7 |

|

Максимальное время выдержки по времени от момента вспенивания | 5 | Персонал, обслуживающий бункеры накопления |

Максимальное время выдержки по времени от момента вспенивания | 8 | Персонал, обслуживающий бункеры накопления |

Наличие агломератов размером более 4 см (вспененных | не допускается | Персонал, обслуживающий вспениватели |

Максимальное количество выкрошившихся отходов в % | 5 | Персонал, обслуживающий бункеры накопления |

4.2. Доставка и складирование

Вспененные гранулы подаются при помощи пневмотранспорта в бункеры накопления, в которых

происходит их выдержка по времени. Температура при выдержке гранул составляет 25-30°С. Время выдержки гранул составляет от 8 часов до 5 суток. Выдержанные гранулы вместе с крошкой отходов пневмотранспортом поступают в дозаторы, находящиеся над формами.

5. Характеристика продукта

Готовым продуктом являются блоки из пенополистирола. Далее их режут на плиты по размерам,

зависящим от требований заказчика, что является уже только преобразованием готового изделия, не изменяющим его свойства.

5.1. Физико-химические свойства блоков из пенополистирола

Требования | Значения |

Удельный вес, кг/м3 | 15-20 |

Сопротивление сжатию, при деформации пробки на 10%, более кг/ | 0,4 |

Термостойкость, более, °С | 60 |

Сопротивление пропусканию тепла, в ккал/м °С в час | 0,035 |

Отсутствие разбухания в воде в течение 24 часов, менее, в % | 1,5 |

Гигроскопичность в течение 120 часов, менее, в % | 0,6 |

Размеры | Соответствуют требованиям заказчика |

6. Отходы

Максимальное количество отходов, образующихся в цикле производства изделий вспенивающегося полистирола, составляет не более 6,5%. Отходы складываются из выбракованных блоков, получающихся во время формирования и крошки, образующейся при разрезании блоков на плиты.

Отходы размельчаются в дробилке (мельнице) и в качестве крошки отходов возвращаются в

производство. Крошка в смеси с выдержанными гранулами применяется для повторного производства блоков. Максимальное количество крошки при производстве и формировании блоков не должно превышать 5%.

7. Описание технологического процесса

7.1. Общее описание процесса

7.1.1. Процесс вспенивания гранул

Первой технологической операцией по производству изделий из вспенивающегося полистирола является вспенивание гранул. Процесс вспенивания происходит благодаря расширению пор гранул. Во время вспенивания, производимого во вспенивателе насыщенным водяным паром при температуре 90-100°С, в структуре полистирола образуются микропоры. Водяной пар, подающийся во вспениватель, играет двойную роль – нагревателя и дополнительной причины вспенивания (благодаря быстрой диффузии через стенки микропор), и приводит к многократному увеличению (до 50 раз) объема гранул. Во время вспенивания гранулы размешиваются с помощью механического размешивателя с целью избегания их слипания. Водяной пар подается по системе трубопроводов, подключенной к задней части вспенивателя. Во вспенивателе гранулы размешиваются вертикальным размешивателем, состоящим из системы лопастей, предотвращающих слипание гранул. Расширенные гранулы перемещаются к горловине вспенивателя и высыпаются через засыпное отверстие, размещенное в верхней части стенки вспенивателя.

Из вспенивателя гранулы полистирола выпадают в сушилку. Поток теплого воздуха высушивает их и выдувает к горловине инжектора системы пневмотранспорта, которая доставляет гранулы в бункер.

Сушилка и система пневмотранспорта обеспечиваются теплым воздухом (более 50°С) путем нагнетания вентиляторами и нагрева паром.

В целях обеспечения возможности регулирования количества поданных гранул, предусмотрена

регулировка количества оборотов червячного дозатора, давления подводимого водяного пара.

Определение количества подаваемых гранул возложено на персонал, обслуживающий вспениватели, которые наблюдают за внешним видом гранул. Контрольно-измерительное оснащение вспенивателя состоит из регулирующих вентилей и контрольного манометра измерения давления водяного пара на линии подачи пара во вспениватель, а также весов для определения веса насыпанных вспененных гранул.

Остановка вспенивателя Каждый раз при остановке вспенивателя необходимо выполнить следующие операции:

- Остановка червячного дозатора.

- Отключение подачи пара.

- Отключение механического размешивателя по остывании.

- Опорожнение вспенивателя от вспененных гранул.

Аварийная остановка вспенивателя (отключение электроэнергии, остановка размешивателя) Требует отключения подачи пара и включение сжатого воздуха для остужения гранул. Несоблюдение этих правил приводит к дальнейшему вспениванию гранул и выходу из строя привода вспенивателя. Возобновление работы при аварийной остановке может наступить после ее опорожнения от находящихся внутри гранул и осмотра вспенивателя.

7.1.2. Выдержка гранул по времени

Опорожняющая часть пневматического транспорта направляет гранулы в бункеры. В бункерах происходит процесс выдержки по времени вспененных гранул. Это простая технологическая операция, имеющая, однако, большое значение для дальнейшего производства и влияющая на качество сформованных изделий. Во время выдержки по времени вспененных гранул в бункерах со свободно поступающим воздухом происходит процесс диффузии воздуха внутрь гранул и выравнивания разницы давления между внутренностью гранул и атмосферой. Длительность процесса в зависимости от количества насыпанных гранул, их размера, температуры воздуха колеблется от нескольких до нескольких десятков часов. Общепризнанным является оптимальное время выдержки в течение 8 часов при комнатной температуре. Время выдержки гранул не следует продлевать более недели вследствие потери пор и ухудшения качества изготовленных изделий из передержанных гранул. В целях уверенности, что температура выдерживания гранул, которая должна соответствовать 22-28°С, в помещении, в котором находятся бункеры, устанавливается нагревательная аппаратура, а для контроля служит настенный термометр. В целях обеспечения выдерживания по времени следует производить записи в соответствующих журналах и опорожнение выполнять в соответствии с табличками на бункерах. Выборка гранул производится из нижней части бункеров в систему пневматического трубопровода по трубам и с помощью потока воздуха транспортируется в соответствующие приспособления над формами. Заполнение приспособлений производится периодически, каждый раз после опорожнения. Из приспособлений вспененные гранулы поступают в формы.

7.1.3. Формирование блоков из вспенивающегося полистирола

Формирование блоков из пенополистирола является наиболее важной операцией в цикле производства изделий из пенопласта. Во время этой операции засыпанные в формы вспененные гранулы дополнительно обрабатываются и слипаются между собой, образуя изделие в соответствие с заданной формой, в которой они находятся.

Смыслом этой операции является нагревание гранул, которое приводит к эффекту дальнейшего

увеличения их объема. Увеличение объема в замкнутом пространстве формы совместно с повышенной температурой материала приводит к слипанию гранул между собой и заполнению всего объема формы.

Применяемый метод производства требует использования насыщенного водяного пара как источника энергии. Водяной пар в процессе формирования, так как и при операции вспенивания, также играет роль образователя пор.

Существенным элементом цикла является его начальная фаза — это устранение воздуха, имеющегося в свободном пространстве между гранулами и стенками формы. Это производится выдуванием его струей водяного пара.

Но и дополнительная роль водяного пара в процессе формирования чрезвычайно важна. Наличие воздуха снижает скорость нагрева гранул и приводит к ухудшению качества их слипания (так называемое рассыпании блоков) или приводит к образованию в форме свободных пустот, не заполненных гранулами, так называемых каверн.

Конечной операцией цикла формирования является охлаждение сформированных блоков. От этой, как кажется, простой операции очень сильно зависит качество блоков, а также удачность цикла

формования.

Цикл формования блока состоит из следующих операций:

А. Нагревание формы. Перед наполнением формы гранулами надлежит ее нагреть до температуры 80-90°С (при более высоких температурах гранулы будут слипаться сами по себе по мере их засыпания до подачи водяного пара). Во время нагревания форма должна быть закрыта, а конденсат и избыток поступающего пара должен быть направлен выделенным трубопроводом из здания. Нагревание формы имеет конечной целью избежание увлажнения гранул конденсатом, остающимся на холодной поверхности стенок формы. Поступающий на последующих этапах формирования пар должен только дополнительно нагревать стенки формы.

Б. Смазывание поверхности формы. Производится с помощью впрыскивания на внутреннюю поверхность формы раствора мыла или другого средства с целью обеспечения свободного отлипания сформированного блока от формы. Операции можно избежать, если гладкие внутренние стенки форм позволяют лёгкую выемку сформированного блока.

В. Наполнение формы. Подготовленная в соответствии с пунктами А и Б форма заполняется гранулами через сборник под давлением. Наполнение формы должно быть полным для обеспечения соответствующего качества изделия.

Г. Продувание формы водяным паром. После заполнения формы и ее закрывания с помощью пневматического привода и герметичным замыканием – контрольная лампочка на пульте управления, водяной пар подается в верхние и боковые части стенок формы и выводится (вначале как смесь воздуха и водяного пара) через камеру в нижней части формы в коллектор конденсата и водяного пара при открыто находящемся там вентиле. Давление пара в камерах во время операции должно составлять 0,03-0,05 мПа, время продувки 10-20 сек.

Применение более длительного срока продувки нежелательно, так как приводит к ухудшению слипания гранул между собой во внешней и нижней частях формы, а наоборот, сокращение времени продувки приводит к остатку воздуха в форме и образованию пустот.

Д. Собственно формирование. После проведения продувки, закрывается вентиль отвода пара и

конденсата, а также проводятся дальнейшие операции по формованию. В это время возрастает давление пара в форме до 0,04-0,06 мПа, в том числе и в свободном пространстве между гранулами. Возрастание давления должно достигнуть максимального значения и контролироваться с помощью манометров.

Во время формования гранулы разогреваются, дополнительно вспениваются и вспененные полностью занимают объем формы. Находящийся там пар проникает через стенки гранул и приводит к слипанию гранул между собой. Время формования блоков составляет 8-12 секунд.

Е. Выемка сформованных блоков. Сформированные блоки выталкиваются из формы при помощи установленного выталкивателя. Для исправного выполнения этой операции необходимо устранение причин прилипания гранул к стенкам формы, которое достигается путем нанесения средств против прилипания перед загрузкой форм. По мере эксплуатации наступает пассивность по отношению к прилипанию стенок форм и в дальнейшем можно избегать смазки.

Контрольно-измерительная аппаратура форм размещена на пульте управления. Кроме того, на линии подачи пара имеется регулирующий вентиль и манометр, а также вентиль на коллекторе конденсатора и отвода из формы. Во время приостановки работы следует прекратить подачу пара, а также сжатого воздуха и электроэнергии. Время пребывания сформованного блока в форме зависит от сырья и составляет 10-30 минут.

7.1.4. Выдержка блоков по времени

Конечно, технологической операцией является выдержка сформованных блоков по времени, когда наступает проникновение воздуха в блоки, а также его сушение. Выдержку и сушение блоков следует производить при температуре 22-30°С в течение 8 часов.

7.1.5. Разрезание блоков на плиты

Последним действием, которое производится над блоками, является процесс их преобразования в плиты. Он заключается в разрезании блоков при помощи разделительного провода. Разрезанию следует подвергать блоки, выдержанные по времени и высушенные. Разрезание блоков разогретым проводом возможно благодаря тому, что температура разогрева провода выше температуры плавления пенопласта и оставляет за собой литую поверхность, благодаря чему усиливается значение упругости материала. Разрезание блоков на плиты производится на оснащении, состоящем из подвижного стола и стальной рамы с натянутыми проводами. Благодаря легкой системе регулировки расстояния между проводами можно регулировать толщину разрезанных плит в соответствии с требованиями заказчика. Разрезанные плиты из пенопласта измеряют в соответствии с требованиями, принятыми на производстве, упаковываются или доставляются навалом через склад заказчику.

8. Стоки и отходы

8.1. Технологические стоки

Стоки предназначены для стока пара, воды и конденсата из вспенивателей, форм и с места

расположения производственных мощностей. Единственная защита стока – это защита от механического занесения гранул.

8.2. Отходы

Отходы, образующиеся в процессе производства блоков, а также механического разрезания блоков на плиты вместе с гранулами, рассыпанными во время транспортировки пневмотранспортом, возвращаются в процесс производства. Количество отходов, образующихся на различных этапах производства не должно превышать 6,5% и это значение составляет разницу между нетто произведенным и брутто примененным. 8.3. Испаряемые газы

Образующиеся в процессе производства газы составляют пар и пентан. Наибольшее количество пентана находится в отводах из впенивателей. Выхлоп убирается вытяжной вентиляцией в атмосферу, где он становится безопасным. На рабочих местах, где установлены вспениватели и имеется максимальная концентрация выхлопа, установленное оборудование должно обеспечивать достаточный отвод газов.

Вытяжное вентиляционное оборудование обеспечивает многократную замену воздуха в помещении и не допускает концентрацию пентана, угрожающую пожаром или взрывом.

9. Безопасность и гигиена труда

На всех стадиях производства пенополистирол не является токсичным и нет необходимости применять средства для вредного производства.

В производственных помещениях, в которых имеется повышенная влажность (помещения вспенивателей и форм), пол следует выложить деревянным паркетом. Каждое место следует обеспечить общей инструкцией обслуживания, в которой определяется способ работы и соответствующие предписания, утвержденные службой безопасности труда, работы в соответствии с технологической инструкцией работы на данном оборудовании. Персонал к работе может быть допущен только после ознакомления с правилами технологии, эксплуатации, обслуживания и безопасности труда на данном оборудовании.

Во время эксплуатации следует обратить внимание на следующие вопросы:

А. Оснащение рабочих мест общей инструкцией по обслуживанию

Б. Подключить систему сигнализации и защиты от возрастания давления пара

В. Проводить обслуживание системы трубопроводов пара и воздуха под давлением

Г. Во время подачи пара в формы находиться за пультом управления за защитным экраном

Д. Проверять состояние пневмотранспорта

Е. Запретить курение в производственных и складских помещениях

Ж. Проверять состояние вытяжного оборудования

З. Не блокировать путей транспортирования и двери

Во всех помещениях следует поместить надписи о запрещении курения, гашения пожара водой

оборудования под напряжением, оборудовать помещения средствами пожаротушения.

Во время ремонтных работ в качестве местного освещения применять лампы с напряжением 24В.

10. Обеспечение пожарной безопасности

Объект производства относится к третьей категории объектов по пожарной безопасности. Здание

относится к классу «С», причем помещение склада сырья должно быть класса «А» и иметь огнеупорные двери.

Все помещения должны быть оборудованы гидрантами. Кроме того, все помещения должны быть

обеспечены средствами пожарного тушения в количестве не менее: углекислотные огнетушители (по два в каждом помещении), 2 углекислотных агрегата тушения (в помещении бункеров и выдержки блоков), 2 асбестовых тента (по 2 в каждом помещении).

11. Процесс двойного вспенивания гранул из пенополистирола.

Процесс двойного вспенивания гранул применяется для уменьшения расхода сырья, менее 14-15 кг/м3. Процесс заключается в том, что во время первого вспенивания, удельная плотность гранул насыпью находится в пределах 16-18 кг/м3, а после их высушивания проводится повторное вспенивание и удельный вес насыпью составляет 11-12 кг/м3. Гранулы после проведения процесса выдержки предназначаются для формирования изделий с плотностью 12-15 кг/м3. Процесс вспенивания можно проводить многократно и довести плотность до 5-7 кг/м3, однако формование изделий из таких интенсивно вспененных гранул затруднено, так как в них остается небольшое содержание порофора. Также изделия из него характеризуются невысокой стойкостью к механическим воздействиям, когда содержание полимера составляет 0,5-0,7 % от объема, а воздуха соответственно 99,3-99,5% объема. Процесс многократного вспенивания был запатентован еще в 1961 году.

11.1. Теоретическое обоснование процесса двукратного вспенивания.

Из кинетической кривой вспенивания следует, что процесс проходит интенсивно в течение первых 2-3 минут и масса насыпанных гранул уменьшается с 550 до 25-30 кг/м3 или в 18-22 раза, соответственно увеличивается объем, а при более долгом вспенивании процесс затормаживается, даже может иметь место увеличение плотности гранул. Это связано с потерей порофора при вспенивании. Во время нагревания гранул до температуры вспенивания (около 100°С) находящийся в них порофор-пентан (химическая формула С5Н12, температура кипения – 36,5°С) превращается в пар. Его утечка невелика и для поддержания равновесия давления гранулы расширяются. Основные потери происходят по причине увеличения объема, а главное времени вспенивания. В процессе многократного вспенивания гранул порофор разрежается воздухом, проникающим в гранулы в процессе выдержки.

Время двойного вспенивания почти совпадает со временем одинарного вспенивания, поэтому потери порофора одинаковы в обоих случаях.

Во всех случаях вспенивания существенна роль пара. Он является дополнительным источником

вспенивания. Благодаря сильной диффузии он проникает в образующиеся микропоры и приводит в соответствие давление в гранулах с внешним давлением.

11.2. Процесс двойного вспенивания.

Технологический процесс двойного вспенивания выглядит следующим образом: на первом этапе

вспенивания, проводящейся в атмосфере водяного пара, надлежит довести удельный вес гранул до 16-18 кг/м3. Условиями получения такой интенсивности вспенивания являются соответствующий подбор скорости их дозирования, времени пребывания во вспенивателе или температуры вспенивания посредством использования смеси пара и воздуха.

После первой стадии гранулы высушивают на месте в подвешенном состоянии при как можно более высокой температуре и выдерживают на месте. Расчеты по выдерживанию для 1 ступени: температура 15-25°С, время 3-8 часов. Высушенные гранулы повторно поступают во вспениватель и при помощи пара или смеси его с воздухом вспениваются до достижения удельного веса 11-12 кг/м3. Двукратно вспененные гранулы высушивают подобно 1 ступени и направляют в бункеры, в которых их выдерживают. Расчеты по выдерживанию для 2 ступени: температура 15-25°С, время 5-15 часов. После выдержки гранулы предназначаются для формирования блоков. Условия формирования блоков следует подбирать опытным путем, имея в виду повышенную деформируемость гранул при низком удельном весе на сжатие у сформированных блоков.

11.3. Технология процесса и оснащение

Первое вспенивание Во время этого этапа гранулы должны достичь удельного веса насыпью в пределах 16-18 кг/м3. Для этих целей необходимо подобрать определенные параметры вспенивания. Этого можно достичь посредством:

- уменьшения уровня засыпания во вспениватель, что приводит, однако, к уменьшению

производительности - уменьшение количества подаваемого пара во вспениватель и тем самым уменьшение температуры во вспенивателе

- применение смеси пара и воздуха

- сокращение времени пребывания гранул во вспенивателе посредством увеличения скорости

дозирования.

Последний вариант является наиболее приемлемым, потому что не уменьшает производительность вспенивателя. Чтобы количество подаваемого через шнек сырья стало меньше (при полном заполнении шнека) при максимальных оборотах надлежит увеличить количество оборотов шнека путем замены ременной передачи.

11.4. Сушение гранул после первого вспенивания

Процесс сушки проводится в существующих сушилках. Не требуется ее специальная доработка для двойного вспенивания.

11.5. Выдержка гранул после первого вспенивания

Несмотря на то, что гранулы после первого вспенивания имеют более высокий удельный вес, время выдержки гранул сокращается и составляет 3-8 часов. Как известно, время выдержки гранул меньшего диаметра меньше. Температуры выдержки составляют 15-25°С. 11.6. Второе вспенивание Процесс второго вспенивания проводится аналогично первому. Следует подобрать те же параметры:

- скорость дозирования

- температура во вспенивателе

Основными критериями оценки правильности работы вспенивателя является определяемый удельный вес гранул насыпью, а также отсутствие появления пыли по выходу из сушилки.

В случае появления пыли из гранул, надлежит уменьшить температуру вспенивания (уменьшить

количество подаваемого пара или обогатить смесь воздухом) или увеличить скорость прохождения гранул (дозирование) через вспениватель путем увеличения оборотов подающего червякового шнека.

Вспененные повторно гранулы, в связи с их малым удельным весом, более чувствительны к

механическим повреждениям во время их транспортировки. Поэтому следует уменьшить скорость

транспортировки путем изменения скорости работы вентилятора.

11.7. Выдержка гранул после второго вспенивания

Из сушилки через инжектор гранулы направляются в существующие бункеры, где происходит процесс диффузии воздуха в образовавшиеся микропоры. Оптимальное время выдержки после второй ступени вспенивания составляет несколько часов в зависимости от размера гранул. Температура выдержки должна составлять, как и во время первой выдержки, в пределах 15-25°С. Время выдержки при одинаковом удельном весе зависит от размера гранул.

11.8. Процесс формирования блоков

Процесс формирования блоков при двукратном вспенивании не сильно отличается от обычного

процесса. Также следует обеспечить продувку формы, наполненной гранулами.

Давление пара во время этой операции должно быть в пределах 0,1-0,2 атмосфер, а время продувки как можно меньшим, в границах нескольких секунд. Расчеты продувки и дальнейшая подача пара должны обеспечивать равномерное нагревание гранул во всем рабочем объеме формы.

Давление пара во время формования должно составлять 0,4-0,7 атмосфер в зависимости от качества гранул (удельного веса содержащегося полимера). Время формирования с учетом повышенной чувствительности к механическому воздействию не должно быть большим, потому что это приведет к осыпанию (появлению пыли) блоков, даже во время формирования и далее в процессе охлаждения.

Общее время воздействия пара должно составлять 15-40 секунд, время охлаждения 5-10 минут, в

зависимости от температуры формования, а также давления пара, конструкции формы и ее герметичности.

Данные должны определяться опытным путем с учетом качества сырья, а также удельного веса после второго вспенивания.

12. Описание и порядок эксплуатации вспенивателя, предназначенного для

ступенчатого вспенивания пенополистирола

12.1. Описание и порядок эксплуатации

Вспениватель следует устанавливать на твердой ровной поверхности и выравнивать по длине и ширине при помощи уровня. Первой технологической операцией является вспенивание гранул. Процесс вспенивания возможен благодаря порофору, который содержится в гранулах. Во время вспенивания, производимого при помощи водяного пара, подаваемого во вспениватель при температуре 90-100°С (давление пара 0,1 мПа) в монолите полистирола возникает микропористая структура. Водяной пар, подаваемый во вспениватель, играет двойную роль: основную – нагревание и дополнительную – источника вспенивания (благодаря высокой скорости диффузии через стенки микропор), приводит к многократному (до 50 раз) увеличению объема гранул. Во время вспенивания гранулы перемешиваются при помощи механической мешалки с целью предотвращения их слипания.

Водяной пар подается во вспениватель при помощи трубопровода к нижней его части. Во вспенивателе гранулы перемешиваются вертикальной мешалкой, состоящей из системы лопастей, предотвращающей слипание гранул. Увеличивающиеся в объеме гранулы перемещаются в верхнюю часть вспенивателя и опускаются через отверстие засыпания, размещенное в верхней части стенки вспенивателя.

Из вспенивателя гранулы полистирола выпадают в сушилку. Поток теплого воздуха высушивает их и выдувает в горловину (инжектор) пневмотранспорта, который доставляет их в бункеры.

Сушилка и транспортная часть приводится в действие теплым воздухом (более 50°С) при помощи

вентиляторов и обогревается паром.

В целях возможного регулирования производительности и насыпного веса гранул, вспениватель

имеет:

А. Возможность двукратного вспенивания,

Б. Регулировку скорости оборотов шнековых дозаторов.

Определение насыпного веса является обязанность обслуживающего персонала, который проводит внешний осмотр вспененных гранул. Контрольно-измерительное оборудование состоит из вентилей закрывания и манометра контрольного давления водяного пара на линии до вспенивателя, а также винта, регулирующего обороты червячной передачи.

12.2. Требования по безопасности труда

- вспениватель может обслуживаться только персоналом, ознакомленным с принципом его действия и устройством, а также с правилами безопасности труда

- обслуживающий персонал должен соблюдать общие правила безопасности труда, обязательные на предприятии

- рабочее место должно быть надлежащим образом освещено и быть чистым, а работник, обслуживающий вспениватель, должен работать в одежде и обуви, находящейся в надлежащем состоянии

- при манипуляциях с паровым вентилем руки должны быть одеты в рабочие рукавицы

Запрещается:

- открывание дверки главного сборника вспенивателя, а также выполнение внутреннего осмотра сборника во время работы мешалки

- включение двигателей привода при открытых защитных кожухах системы ременной передачи

- манипулирование рукой в контрольном лючке червячной передачи при работающем оборудовании.

12.3. Порядок работ перед началом работы вспенивателя

Перед началом работы вспенивателя необходимо выполнить следующие действия:

- Проверить герметичность системы подачи пара по трубопроводу при давлении 0,1 МПа.

- Убедится в правильности подключения к электросети.

- Проверить состояние защитного кожуха на ременной передаче.

- Мусор, попавший в главный сборник, может повредить мешалку и сетку.

- Мусор, попавший в сборник засыпания гранул, может повредить червячную передачу, подающую гранулы в главный сборник вспенивателя.

12.4. Обслуживание во время работ

- Тщательно закрыть дверки на главном сборнике вспенивателя.

- Осторожно открыть паровой вентиль и нагреть главный сборник в течение 10-15 минут.

- Наполнить главный сборник гранулами при помощи червячной передачи. Во время работы сборник (первая ступень вспенивания) должен заполняться автоматически.

3а. Для заполнения во второй ступени вспенивания наполнить бункер второй ступени вспенивания

гранулами, прошедшими через первую ступень при помощи червячной передачи большего диаметра. Бункер второй ступени заполняет себя при помощи вентилятора.

- Включить двигатель мешалки в главном сборнике.

- Включить червячную передачу, подающую гранулы в главный сборник.

- Включить пневмотранспорт, а также сушилку.

- Следить за текущей работой вспенивателя.

12.5. Обслуживание по окончании работ

- Выключить червячную передачу.

- Выключить червячную передачу по опорожнении засыпного сборника.

- Перекрыть подачу пара во вспениватель и подать сжатый воздух в целях охлаждения

сборника. - Выключить двигатель привода мешалки в главном сборнике по охлаждении (примерно через 60 минут).

- Выключить вентилятор, а также сушилку.

- Выключить подачу электроэнергии главным рубильником.

Каждая остановка вспенивателя требует:

- Остановка червячного дозатора.

- Отключение подачи пара.

- Отключение механической мешалки по охлаждении.

- Опорожнение вспенивателя от вспененных гранул через дверки во вспенивателе.

12.6. Порядок действий при аварии (выключение электроэнергии, остановка

мешалки)

Требует немедленного отключения подачи пара и включения подачи сжатого воздуха с целью

охлаждения гранул. Невыполнение этих правил может привести к слипанию гранул, находящихся внутри в агломерат, что может повредить оборудование привода вспенивателя.

Возобновление работы вспенивателя после аварийной остановки может производиться после опорожнения находящихся внутри гранул и осмотра вспенивателя

Сырье для производства пенопласта. Закупка необходимого оборудования. Основные технологические стадии в производстве пенопласта

Производство пенопласта: 10 свойств материала + состав + классификация пенопласта + маркировка + 4 сферы применения + 9 этапов организации производства + особенности производственного цикла + расчет и прибыль.

Впервые пенопласт появился в Германии в 50-х годах ХХ века под названием стиропор . С тех пор этот универсальный материал приобрел широкое применение практически во всех отраслях жизнедеятельности человека.

Изготовлением пенопласта сегодня занимается много фирм, т.к. стиропор только как теплоизоляционный товар занимает на рынке более 10%. О целесообразности производства пенопласта с точки зрения рентабельности и говорить не стоит, даже несмотря на конкуренцию.

Поэтому в этой статье мы рассмотрим важные этапы, благодаря которым юридические лица могут начать производство пенопласта, повысить конкурентоспособность и получить свой «кусок пирога».

Свойства и состав пенопласта

Каждый производитель, прежде чем организовать производственный процесс той или иной продукции, изучает ее технологические особенности и сферу применения. Рассмотрим и мы сперва свойства пенопласта.

Пенопласту характерны:

- Теплоизолирующие свойства, причем, высокой степени. В суровых погодных условиях он предотвратит промерзание сооружений.

- Экологичность, поэтому некоторые разновидности материала могут контактировать с пищевыми продуктами.

- Легкость. За счет этого пенопласт удобен при укладке, монтаже зданий, креплении, транспортировке хрупких предметов.

- Звуконепроницаемость. Пенопласт может выступать защитным средством от ветра.

- Долговечность. Если правильно эксплуатировать материал, он прослужит несколько десятков лет. К тому же, пенопласт не набухает со временем, не теряет своей формы, не смещается.

- Влагостойкость, устойчивость к слабым кислотам, солям, щелочам.

- Пожароустойчивость. В отличие от древесины, пенопласт не возгорается и не тлеет. При взаимодействии с огнем происходит его плавление.

- Температурная «выносливость». Результат производства не боится низких температур, а максимальный порог +100°С.

- Неподверженность бактериям, микробиологическим факторам.

Вместе с тем, пенопласту свойственны некоторые негативные факторы:

- Пенополистироловая продукция не защищена от разрушающего воздействия таких агрессивных технических растворов (их паров), как ацетон, продукты нефтепереработки, бензол, хлористый этилен, скипидар.

- Некоторые виды стиропора строительного назначения при конкретных эксплуатационных условиях наносят вред человеку и другим живым организмам, а также зданиям, ухудшая их теплоизолированность.

- Пенопласт редко используется в отделке фасадов и ограничено в обшивке жилых помещений, поскольку токсические вещества все-таки выделяются, но при вероятности горения.

Как видим, преимущества преобладают над недостатками, что обусловливает высокий спрос на производство пенопласта. Что же придает материалу такие полезные свойства? Чтобы дать ответ на поставленный вопрос, нужно знать его состав.

Пластическая масса в основном состоит из газа. Исходным сырьем являются продукты полимеризации винилбензола. За счет заполнения основного объема газом, готовая продукция по плотности существенно ниже, чем полимерное вещество.

Если быть точными, только 2% — это полистирол. Остальные 98% — воздух. Материал имеет жесткую пористую структуру, без запаха, белого цвета.

1. Ассортимент: производством и выпуском какого пенопласта можно заняться?

Теперь разберемся с ассортиментом товара, который вы будете изготавливать. Стиропор можно выпускать разного класса, отличающийся по стойкости, прочности. Все зависит от выбранной вами технологии, рецептуры.

Итак, различают прессовый пенопласт и тот, производство которого осуществляется беспрессовым методом .

Второй делается при высоких температурах, чтобы гранулированные вещества запеклись. Такой пенопласт мы видим чаще всего. Это материал, который имеет шарикообразную структуру.

А вот стиропор прессовый поддается высокой температуре, смешивается, но при его производстве еще необходимо добавить вспенивающийся раствор. Этот тип пенопласта выигрывает большими показателями прочности. Он является практичным и трудно подается ломке.

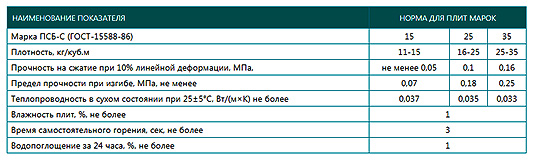

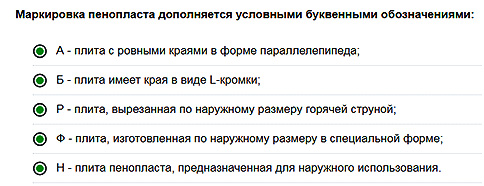

Маркировка материала имеет свои особенности. Например, производство пенопласта отечественного влечет за собой пометку ПС . В случае с беспрессовой технологией производства следует поставить обозначение ПСБ . Максимальной плотностью обладает марка ПСБ-С-15. Также на прилавках магазинов встречаются марки с числовым значением: 25, 35, 50.

Выделяют еще 3 типа стиропора по методу производства:

Полиуретановый (ППУ) или поролон.

Ему характерны: эластичность, пористость. Благодаря тому, что такой материал хорошо пропускает воздух, его применяют в строительстве и мебельном производстве.

Однако дым при возгорании ППУ ядовит. А солнечные лучи приводят к его пожелтению, долговечность «хромает».

Второй тип материала – полиэтиленовый (ППЭ).

Он тоже очень гибкий и употребляется чаще всего для защитной обертки хрупких изделий при переезде.

В торговые точки пенопласт поступает листами разных размеров. В отличие от полиуретанового материала, он экологичен и имеет долгий срок службы.

Можно также наладить производство поливинилхлоридного пенопласта (ПВХ).

Его характеристика во многом не отличается от предыдущего типа. ПВХ не воспламеняется, когда не контактирует с огнем.

Но при возгорании этот пенопласт несет угрозу, поскольку выделяет в окружающую среду хлороводород, который, соединяясь с жидкостью, образует сильную солян

ООО «ПК ВикРус»

Содержание:

- Предварительное вспенивание гранул.

- Кондиционирование предварительно вспененных гранул.

- Формование пенополистирольных блоков.

- Кондиционирование пенополистирольных блоков.

- Разрезание пенополистирольных блоков на плиты.

- Использование пенополистирольных отходов.

1. ПРЕДВАРИТЕЛЬНОЕ ВСПЕНИВАНИЕ

1.1. Краткая характеристика сырья

В качестве сырья используется вспениваемый самозатухающий полистирол, содержащий 5-6% смеси пентана и изопентана, являющейся вспенивающим фактором. Эта смесь содержится в гранулах полистирола в растворенном виде.

Сырье имеет вид гранул, получаемых путем суспензионной полимеризации стирола. Оно содержит вещество, снижающее горючесть -антипирен.

После подогрева до температуры 90-100°С, под действием улетучивающегося пентана гранулы увеличивают свой объем (процесс вспенивания) примерно в 30-65 раз. В промышленной практике для вспенивания полистирола используется водяной пар, который проникает также внутрь гранул и способствует действию пентана.

Международное обозначение вспениваемого полистирола: EPS самозатухающий FS.

Хранение:

Хранить исключительно в заводской, плотно закрытой таре или контейнерах, установленных в проветриваемых помещениях или под навесом, далеко от источников тепла и огня. Рекомендуется хранить сырье при температуре, не превышающей 20°С.

Продукт, хранимый при рекомендуемой температуре, следует использовать не позднее 3-6 месяцев с даты исследования продукта, указанной в сертификате качества. Продукт из частично опорожненной или поврежденной тары следует использовать немедленно.

В производственных помещениях можно хранить сырье в количестве, не превышающем его среднесуточный расход.

1.2. Переработка вспениваемого полистирола .

Окончательная плотность готового продукта определена уже на этапе предварительного вспенивания.

Важным показателем является контроль давления при процессе вспенивания, для непрерывных предвспенивателей 0,015-0,03 МПа, для циклических 0,015-0,02 МПа.

Во вспенивателе два способа изменения мнимой плотности продукта:

- путем изменения количества подаваемого сырья;

- путем изменения уровня вспениваемого материала в рабочей камере;

Первый и второй способ оказывают влияние на время нахождения вспениваемого материала в рабочей камере. Третий способ влияет на температуру в камере.

Влияние времени нахождения сырья во вспенивателе на мнимую плотность продукта представлено на рис.1.2.

Если время нахождения сырья во вспенивателе слишком продолжительно, то гранулы начинают усаживаться и плотность растет; при слишком высокой температуре вспененные гранулы могут образовать комки. Оба эти явления могут происходить одновременно. И оказывать непосредственное влияние на качество конечного продукта.

Плотность

Продолжительность предварительного вспенивания

Рис.1.2. Зависимость между мнимой плотностью и продолжительностью вспенивания

С целью получения низкой плотности (< 12 кг/м3) применяют двухступенчатое вспенивание. Двухступенчатое вспенивание проводят с помощью того же самого оборудования, которое используется для одноступенчатого вспенивания, с подачей предварительно вспененного сырья через систему вторичного вспенивания.

С целью достижения оптимальных результатов вспенивания гранулы перед вспениванием второй ступени должны быть насыщены воздухом (процесс кондиционирования).

Предварительно вспененные гранулы поступают в сушилку с кипящим слоем, в которой теплый воздух (темп. примерно 30-40°С) проходит через перфорированное днище сушилки, сушит и продвигает гранулы в направлении выгрузочного вентилятора.

Воздушная струя должна распределяться таким образом, чтобы процесс сушки и перемещения гранул протекал равномерно по всей длине сушилки (регулировка осуществляется с помощью заслонок в воздушных камерах сушилки).

Одним из чрезвычайно важных факторов, оказывающих влияние на вспенивание полистирола, является продолжительность хранения сырья. Чем старше сырье, тем продолжительнее вспенивание и тем труднее достичь требуемой мнимой плотности вспененных гранул. Поэтому срок хранения сырья в герметичной упаковке ограничен до шести месяцев.

1.3. Техническое оснащение узла предварительного вспенивания

a) вспениватель ВП-03

b) система вторичного вспенивания СВВ-1

c) поточная сушилка гранул СС-106

d) выгрузочный вентилятор ВПВ-2,5

2. КОНДИЦИОНИРОВАНИЕ ПРЕДВАРИТЕЛЬНО ВСПЕНЕННЫХ ГРАНУЛ

2.1. Основы процесса кондиционирования гранул

В ходе кондиционирования воздух проникает внутрь вспененных гранул вследствие образовавшегося в них вакуума, а из вспененных гранул в атмосферу выпускается влага в виде пара и пентан, не прореагировавшие остатки процесса полимеризации сырья. Указанный газообмен возможен благодаря газопроницаемости полистироловых оболочек.

Рис.2.1. Гранулы вспениваемого полистирола в процессе кондиционирования

Скорость диффузии воздуха внутрь гранул обусловлена, главным образом, мнимой плотностью, температурой окружающей среды и размером гранул. Целью удаления влаги с поверхности гранул в сушилке с кипящим слоем является получение 100% мнимой поверхности, через которую осуществляется газообмен.

Скорость испарения пентана также зависит от плотности, температуры окружающей среды и размера гранул. Из крупных гранул пентан испаряется медленнее, чем из гранул малого диаметра, что обусловлено соотношением между поверхностью гранулы и ее массой.

2.2. Техническое оснащение узла кондиционирования гранул

Силосы, используемые для кондиционирования вспененных гранул, изготовляются в виде легкой металлической конструкции стеллажного типа с контейнерами из ткани, пропускающей воздух.

При перемещении вспененных гранул с помощью струи воздуха, на поверхности гранул накапливаются сильные электростатические заряды. Поэтому чрезвычайно важно тщательно заземлить все металлические элементы силосов, транспортных трубопроводов и остального оборудования.

2.3. Параметры кондиционирования гранул

Температура окружающей среды в цехе кондиционирования гранул не должна быть ниже 15°С, при более низкой температуре продолжительность кондиционирования увеличивается. В летний период, при температуре свыше 20°С время кондиционирования сокращают, а при более низких температурах — продлевают.

При транспортировке свежих гранул в силосы, их мнимая плотность увеличивается в результате столкновений со стенками трубопровода. Поэтому при установке параметров вспенивания необходимо учитывать увеличение плотности при транспортировке.

3. ФОРМОВАНИЕ ПЕНОПОЛИСТИРОЛЬНЫХ БЛОКОВ

3.1. Характеристика процесса формования

При выработке блоков вспененные гранулы свободно засыпают в камеру формы до ее полного наполнения. Затем в форму подают насыщенный сухой водяной пар под давлением 0,2-0,4 МПа, что приводит к дальнейшему увеличению объема гранул. В связи с тем, что гранулы находятся в закрытой камере, сначала заполняется свободное пространство между ними, а затем гранулы сцепляются друг с другом.

Рис.3.1.1. Пример фазового цикла формования блоков без использования вакуума

1) наполнение 2) продувание 3) запаривание 4) охлаждение 5) расформовка

Рис.3.1.2. Пример фазового цикла формования блоков с использованием вакуума

| 1) наполнение 2) вакуум 3) продувание 4) запаривание — рост | 5) запаривание — выдержка 6) выпуск 7) вакуумное охлаждение 8) разгрузка |

Важным фактором при запаривании блока является подача в камеру в свободное пространство между гранулами соответствующего количества пара в кратчайшее время. Для этого необходима соответствующая вентиляция (продувание), целью которой является удаление воздуха перед началом процесса запаривания. Недостаточная продолжительность продувания приводит к неоднородной плотности и плохому спеканию блока.

Важно также поддерживать постоянную высокую температуру формы, в противном случае значительно растет расход пара (рис.3.1.3) и пар становится мокрым, что снижает качество сцепления гранул.

Рис.3.1.3. Примерный расход пара в зависимости от температуры формы

Рис.3.1.3. Примерный расход пара в зависимости от температуры формыДавление, которое блок оказывает на внутренние стенки формовочной камеры, составляет примерно 0,08 МПа. Для того, чтобы блок можно было вынуть из формы без его повреждения, это давление необходимо уменьшить до величины около 0,01 МПа. Время, необходимое для уменьшения давления блока, то есть время охлаждения, зависит от марки пенопласта.

Рис.3.1.4. Примерное время охлаждения блока в зависимости от продолжительности кондиционирования

В фазе продувания и охлаждения применяется вакуум с целью интенсификации процесса запаривания и ускорения процесса охлаждения.

3.2. Техническое оснащение узла формования

a) блок форма УЦИП 1030.

b) установка вакуумирования ВУ-3,3 с аккумулятором вакуума АВ-1.

c) система вакуумной загрузки и охлаждения блоков.

d) компрессорная установка СБ4/Ф-500

e) аккумулятор пара ПН-5000

f) котел паровой

4. КОНДИЦИОНИРОВАНИЕ БЛОКОВ

4.1. Краткая характеристика процесса кондиционирования блоков

После окончания процесса формования блоки кондиционируют. Кондиционирование проводится с целью снижения влажности и устранения внутренних напряжений, возникающих при формовании. Кроме того, при этом протекают процессы диффузии газов и выравнивания давления внутри гранул с атмосферным давлением, подобные процессам, происходящим при кондиционировании предварительно вспененных гранул.

В процессе кондиционирования блоков очень важную роль играет очередность их использования, соответствующая очередности формования, то есть при отборе блоков для разрезания следует начинать с самых «старых».

5. РАЗРЕЗАНИЕ ПЕНОПОЛИСТИРОЛОВЫХ БЛОКОВ НА ПЛИТЫ

5.1. Характеристика процесса резки пенополистирола

Разрезание блоков осуществляется с помощью реостатной проволоки, нагретой до соответсвующей температуры.

Все отходы подаются в измельчитель, откуда в измельченном виде пневматически транспортируются на вторичное использование.

5.2. Требования по качеству

Внешний вид

Окраска пенополистироловых плит должна быть такой же, как окраска предварительно вспененных гранул полистирола.

Необходимо проводить выборочную проверку плит — по крайней мере 2 шт. на длине каждого блока.

Если плиты отвечают предъявляемым требованиям, то после укладки в стопки они направляются на упаковку.

Если отклонение от требуемых размеров превышает допустимую величину, то следует еще раз проверить по одной плите на всей длине блока, определить причину, произвести соответствующую корректировку промежутков между отрезками реостатной проволоки.

Проверить таким же образом размеры плит, полученных в результате разрезания следующего блока.

Плиты, которые не отвечают предъявляемым требованиям, направляются на вторичное использование.

6. ИСПОЛЬЗОВАНИЕ ПЕНОПОЛИСТИРОЛЬНЫХ ОТХОДОВ

Отходы используется вторично в производстве блоков.

6.1. Техническое оснащение узла

a) дробилка пенополистирольных отходов

b) технологический силос

6.2. Система измельчения

Устройство предназначено для измельчения пенополистироловых отходов, в результате чего получают крошку, используемую в качестве добавки к гранулам полистирола при производстве пенополистироловых блоков. Размеры получаемой таким образом крошки составляют до 15 мм.

Интересно? Оставьте закладку, что бы вернуться сюда позже!

Бизнес план производства пенопласта с расчетами

Несмотря на появление новых материалов, производство пенопласта остаётся актуальным. Материал активно используют при строительстве и упаковке в Европе, США и в развивающихся странах Азии.

Почему пенопласт так популярен?

- Функциональность. Пенопласт применяют в строительстве, торговле и судостроении для изготовления теплоизоляционного материала, упаковки или понтонов.

- Стоимость. Пенопласт обладает высокими теплоизоляционными свойствами, но стоит дешевле.

Преимущества бизнеса по производству пенопласта:

- Низкий порог входа;

- Рынок сбыта;

- Высокая маржинальность при правильно построенном сбыте;

- Простой технологический процесс.

Ключевые риски бизнеса:

- Непроработанный план продаж;

- Удаленность предприятия от пунктов реализации, которая увеличит стоимость доставки;

- Поломка оборудования.

Эти факторы могут стать причиной больших остатков на складе, остановить производство и сократить прибыль.

Общий объем производства пенопласта в мире составляет 25 млн тонн. Среднегодовой рост отрасли — 2,5-3,5%. В России, то годовой темп роста выше — 10%. Это связывают с высокими темпами строительства и ростом торговли.

Из-за высокой стоимости транспортировки, многие производители работают на крупных локальных рынках, поэтому основные конкуренты — небольшие региональные предприятия. Большая часть предприятий работает на Урале и в Сибири — в местах, где добывается сырье для изготовления пенопласта. Кроме того, здесь сосредоточено большое количество торговых и производственных предприятий.

Закупать сырье лучше на нефтехимических заводах или у оптовых поставщиков.

Для запуска производства нужны: инвестиции, цех, оборудование и 5 сотрудников. Работники будут производить порядка 60 м3 продукции в день.

Общая площадь производственного помещения — 250 м2. Из них 50 м3 необходимо выделить под склад. В помещении должны быть высокие потолки, вентиляция, водоснабжение и электричество.

Технология производства:

- Гранулы загружают в предварительный вспениватель. Там, под воздействием пара, гранулы начинают вспениваться.

- Затем гранулы отправляют в сушилку.

- Высушенные гранулы загружают в бункер для дополнительной просушки и затем заполняют блок-формы. Формы выдерживают под давлением и охлаждают.

- Готовые блоки разрезают на листы. Остатки помещают в дробилку для повторного производства.

ООО «ПК ВикРус»

Структура пенопласта под микроскопом

Пенопластами принято называть газонаполненные полимерные материалы с ячеистой структурой. Пенопласты производятся практически из всех известных пластмасс. Обладая практически всеми свойствами монолитных пластмасс, пенопласты в отличие от них гораздо легче, а также имеют отличные электрические характеристики, хорошие теплоизоляционные и акустические свойства. Структура вспененной пластмассы представляет собой твердую пену с ячейками, которые отделены друг от друга или сообщаются между собой и с окружающей средой. Замкнутоячеистые вспененные пластмассы принято называть пенопластами, а открытоячеистые — поропластами. Для их изготовления используют полимеры разных видов, но самым известным и распространенным считается пенопласт пенополистирол.

Рассмотрим свойства наиболее распространенных пенопластов.

Полистирольный пенопласт (ППС)

Пенопласт (пенополистирол) представляет собой вещество белого цвета, состоящее из воздуха, заключенного в огромном количестве мельчайших тонкостенных клеток из вспененного полистирола. Объемная составляющая воздуха в данном виде пенопласта в среднем 98%. Химическая формула данного вида пенопласта [-СН2-С(С6Н5)Н-]n-. Как видно из формулы, вещество полистирол состоит из водорода и углерода и не имеет дополнительных примесей. Полимерные связи полистирола достаточно прочные, поэтому он стабилен и не поддается воздействию многих агрессивных сред.

Сырьем для производства пенополистирола служит эмульсионный суспензионный бисерный полистирол. Сырье, используемое для получения изделий по беспрессовой технологии, должно включать в свой состав газообразователь. Стирол полимеризуют в присутствии порообразующего компонента или полимер насыщают им в конце цикла производства после полимеризации. Для того чтобы пенопласт обладал свойством негорючести в автоклав перед полимеризацией добавляют 3—5% антипиренов — различных бром- и хлорсодержащих органических соединений.

Первым изготовителем и автором технологии промышленного производства пенопласта считается немецкая фирма BASF, которая в 1951 г. начала выпуск пенополистирола с именем «Стиропор». Таким образом, стаж использования пенопласта в качестве утеплительного строительного материала уже 50 лет.

В настоящее время применяются разные технологии производства пенопласта, которые позволили расширить спектр его свойств, зависящих от типа исходного полимера, методик предвспенивания и выпекания.

В составе пенопласта отсутствую токсичные вещества, ограничений по его использованию нет. Это подтверждает тот факт, что вот уже на протяжении длительного времени его применяют для производства упаковок продовольственных товаров, имеющих прямой контакт с продуктами питания. Из пенопласта производятся игрушки для детей, а также добавляют в почву в качестве разрыхрытеля. При производстве пенопласта не используют никаких клеевых основ или дополнительных веществ. Склеивание «шариков» вспененного бисерного сырья происходит между собой только за счет воздействия на него пара. За все время применения пенопласта не было необходимости использовать дополнительные средства защиты (например, защитные маски или перчатки).

Полиуретановые пенопласты (ППУ)

Самым известным представителем пенополиуретанов является широко применяемый в быту поролон.

Эта разновидность пенопластов обладает свойством эластичности и имеет открытые поры, в следствии чего хорошо пропускает воздух и водяные пары, его чаще всего используют в изготовлении мебели и различных бытовых предметов, например мочалки. Также из пенополиуретана изготавливают строительные пены.

Пенопласты данного вида недолговечны, под воздействием солнца они желтеют, при этом наружный слой подвергается разрушению.

Пенополиуритановые пенопласты также очень огнеопасны, но могут быть и самозатухающими. В отличие от пенополистирольных пенопластов, их дым токсиченее, так как в его состав входит очень ядовитая синильная кислота.

Полиэтиленовые пенопласты (ППЭ)

Данные пенопласты обладают свойством эластичности. Скорее всего, Вы уже однажды его видели, потому как в тонкие листы из такого пенопласта нередко упаковывают бьющиеся и хрупкие товары.

Наиболее распространённым является экструзионный пенополиэтиленили в сокращении ППЭ. Данная разновидность пенопласта выпускается несколькими изготовителями под разными названиями. В продажу этот пенопласт поступает в виде полупрозрачных гибких листов различной толщины.

Экструзионный пенополиэтилен достаточно долговечен и в этом отношении похож на экструзионный пенополистирол.

Пенополиэтилен горит намного медленнее пенополистирола и с меньшей степенью выделения дыма.

Поливинилхлоридные пенопласты (ПВХ)

Пенопласт данной разновидности близок по своим характеристикам к экструзионному пеннополиэтилену – эластичный, в его составе нет токсичных веществ, но он сам по себе, является самозатухающим, то есть он не горит, если не окружён пламенем от постороннего источника возгорания. Но если уж горит, то выделяет очень удушливый дым, из-за того что в его составе есть синильная кислота.

Интересно? Оставьте закладку, что бы вернуться сюда позже!

Из чего производят пенопласт. Обзор поставщиков.

Пенопласт производят из ПСВ-с (полистирол суспензионный вспенивающийся, самозатухающий.)

Сырье для производства пенопласта имеет вид полупрозрачного бисера. Диаметр гранул составляет от 0,2 до 3,5мм. При продаже сырья для пенопласта, сырье уже разделено на фракции. Обычно деление на фракции выглядит следующим образом: 1 фракция – 0,2 – 0,7мм, вторя фракция 0,8 – 1,5мм, третья фракция 1,5 – 2,2 мм, четвертая фракция 2,2 – 3,5мм. Обычно фракции называют рассевом.

Рассев сырья для производства пенопласта по фракциям нужен для разделения сырья на виды. Определенный вид сырья (рассев) применяется для производства пенопласта определенной марки. Например, для производства пенопласта марки 15 используют рассев №4. То есть самые крупные гранулы сырья для производства пенопласта.

Для производства же марки пенопласта 50 используют рассев №1, то есть самые мелкие гранулы сырья. При этом необходимо понимать, что если сырье предназначено для производства пенопласта марки 15, то из такого сырья не получится марка пенопласта 50 вовсе! И наоборот. Использование соответствующей марки сырья для производства соответствующей марки пенопласта является залогом качества производимого пенопласта.

На сегодняшний день есть несколько заводов в РФ, которые производят сырье для производства пенопласта: Ангарский, Тульский (Узловая), Салаватский. Отечественные заводы были построены еще при советской власти. При этом техническое перевооружение на современное оборудование для производства сырья для пенопласта, можно сказать, нигде толком не проводилось. Трудно сказать, с чем связано такое скупердяйство, ведь все заводы по производству сырья для пенопласта работают в круглосуточном режиме 10 месяцев в году. Раз в год любой из заводов должен останавливать производство для проведения профилактических работ.

Качество сырья отечественных производителей на много ниже качества сырья для пенопласта иностранных поставщиков. В качестве примера можно привести показатель раскрываемости гранул сырья для пенопласта. У иностранных производителей, такой показатель достигает 99%. Отечественные же производители еле-еле дотягивают до 90%.

Из иностранных производителей, на сегодняшний день самым лучшим по соотношению цена\качество являются китайцы. Примерно 80% заводов по производству пенопласта работают сейчас на китайском сырье. Факт не приятный, но это факт.

Eps Сырье Пенополистирол

EPS сырье / сэндвич-панель EPS / полистирольная смола / B-105

| Технические характеристики: | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Недвижимость: | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Огнестойкий класс

Марка огнестойкости — одна из самых конкурентоспособных продуктов нашей компании.Экспорт во многие страны, постоянных клиентов этой марки немало. Ежемесячно около 1500 тонн на экспорт. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Класс высокого расширения

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Стандартный сорт

Быстрая езда на велосипеде Марка

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Упаковка и транспортировка

Продукты серии EPS нашей компании необходимо размещать в прохладном и вентилируемом месте, поддерживать температуру хранения ниже 20 ° C, чтобы свести к минимуму утечку вспенивающих агентов.

| 1 | 25 кг / бумажный мешок | 680 мешков | 17 тонн | один 20-футовый контейнер |

| 2 | 850 кг / текстильный биг-бег | 20 сумок джунбо | 17 тонн | один 20-футовый контейнер |

| 3 | 25 кг / бумажный мешок | 1020 мешков | 25,5 тонн | один 40-футовый контейнер |

| 4 | 850 кг / текстильный биг-бег | 30 больших пакетов | 25.5 тонн | один 40-футовый контейнер |

ФОТО ТОВАРА:

,превосходных производителей Eps расширяемого полистирола шариков из сырья

EPS (вспенивающийся полистирол) — легкий, жесткий пенопластовый изоляционный материал, изготовленный из твердого материала

.частицы полистирола. Расширение достигается за счет растворения небольшого количества пентана

в основной материал полистирола при производстве. Газ расширяется под действием тепла, приложенного

в виде пара для формирования идеально очищенных ячеек EPS.

Как мы классифицируем материал EPS?

Обычные сорта — высокое расширение, среднее качество, быстрая цикличность, цветные шарики

Огнестойкость — высокая степень огнестойкости, огнестойкость с низким содержанием пентана

EPS содержит летучий и горючий состав, поэтому его следует хранить вдали от источников возгорания, желательно в прохладном, сухом и хорошо вентилируемом помещении при температуре ниже 25 ℃, вдали от прямых солнечных лучей.

Эффективный срок хранения составляет 6 месяцев при температуре 25 ℃, однако идеальный материал следует использовать в течение 3 месяцев с момента изготовления. После того, как упаковка развернута, вспениватель быстро улетучивается. Поэтому EPS следует использовать сразу после открытия пакетов, чтобы избежать уменьшения степени расширения или потери эффективности.

Разумная потеря веса: EPS содержит вспениватель с высокой летучестью (C5). Поэтому худеть в первые полмесяца после того, как продукт покидает завод, является нормальным явлением.

| УПАКОВКА | ВЕС / КГ | ОБЪЕМ 20’FCL | ВМЕСТИМОСТЬ 40 футов FCL |

Бумажный пакет (ламинированная крафт-бумага) | 25 | 17,00 MT | 25,50 млн т |

Сумка Flecon (Супер мешок) | 850 | 17,00 MT | 25.50MT |

Эпс, пенополистирол для бетонной панели стены сэндвича Эпс

EPS сырье, пенополистирол для бетонных стеновых сэндвич-панелей из EPS

Описание продукта

EPS сырье

1) высокое время расширения и быстрое расширение EPS шариков

2) бесплатный образец

3) хорошая консервация символ

Характеристики сырья eps:

| Стандартный сорт | ||||

| Код | Размер шариков | Пена mulfiple | Плотность пены (G / L) | |

| Е-301 | 1.00-1.60 | 70-85 | 12-14 | ИСПОЛЬЗОВАНИЕ БЛОКА И ПРОДУКТА НИЗКОЙ ПЛОТНОСТИ |

| E-302 | 0,85-1,25 | 60-70 | 14-16 | ИСПОЛЬЗОВАНИЕ ДЛЯ ПРОДУКТА БОЛЬШЕ ТОЛЩИНА 12 ММ |

| E-303 | 0,70-0,90 | 55-65 | 15-18 | ИСПОЛЬЗОВАНИЕ ДЛЯ УПАКОВКИ СРЕДНЕЙ ПЛОТНОСТИ |

| E-401 | 0,50-0,80 | 40-55 | 18-25 | ИСПОЛЬЗОВАНИЕ ИЗДЕЛИЯ ТОЛЩИНОЙ БОЛЕЕ 8 ММ |

| E-501 | 0.40-0,60 | 30-40 | 25-30 | ИСПОЛЬЗОВАНИЕ ПРОДУКТА ТОЛЩИНОЙ БОЛЕЕ 6 ММ |

| Класс с высоким расширением | ||||

| Код | Размер шариков | Mulfiple пены | Плотность пены (G / L) | ПРИМЕНЕНИЕ |

| P-301 | 1,00-1,60 | 75-90 | 11-13 | ИСПОЛЬЗОВАНИЕ ДЛЯ ЭЛЕКТРИЧЕСКОГО УПЛОТНИТЕЛЬНОГО БЛОКА |

| П-302 | 0.85-1,25 | 65-75 | 13-15 | РЕМЕСЛЕННЫЕ РАБОТЫ, КОРОБКА И Т.Д., ОСОБЕННО ИСПОЛЬЗУЙТЕ ДЛЯ |

| P-303 | 0,70-0,90 | 55-70 | 14-18 | БЛОК НИЗКОЙ ПЛОТНОСТИ |

| P-401 | 0,50-0,80 | 45-55 | 18-20 | |

| P-501 | 0,40-0,60 | 40-50 | 20-25 | |

| Огнестойкость | ||||

| Код | Размер шариков | Mulfiple пены | Плотность пены (G / L) | USE |

| Ф-301 | 1.00-1.60 | 70-85 | 12-14 | ИСПОЛЬЗОВАНИЕ ДЛЯ БЛОКА |

| F-302 | 0,85-1,25 | 60-70 | 14-16 | ИСПОЛЬЗОВАНИЕ ДЛЯ БЛОКА И БОЛЬШОЙ УПАКОВКИ ПРОДУКТА |

| F-303 | 0,70-0,90 | 50-65 | 15-18 | ИСПОЛЬЗОВАНИЕ ДЛЯ БЛОКОВ И БОЛЬШОЙ УПАКОВКИ ПРОДУКТА |

| F-401 | 0,50-0,80 | 40-50 | 18 -25 | ИСПОЛЬЗОВАНИЕ ДЛЯ БЛОКОВОЙ И СРЕДНИЙ УПАКОВКИ ПРОДУКТА |

| F-501 | 0.40-0,60 | 30-45 | 25-30 | ИСПОЛЬЗОВАНИЕ БЛОКА ВЫСОКОЙ ПЛОТНОСТИ И ПРОДУКТ СПЕЦИАЛЬНОГО ИСПОЛЬЗОВАНИЯ |

| Fast Cycling Grade | ||||

| Код | Размер шариков | Пена mulfiple | Плотность пены (G / L) | ПРИМЕНЯТЬ |

| B-301 | 1,00-1,60 | 55-70 | 14-18 | ИСПОЛЬЗУЕТСЯ ДЛЯ ЭЛЕКТРИЧЕСКОЙ УПАКОВКИ, БЛОКА И КИТАЙ УПАКОВКИ И PROUDUCT ВЫСОКОЙ ПЛОТНОСТИ |

| B-302 | 0.85-1,25 | 50-60 | 16-20 | |

| B-303 | 0,70-0,90 | 40-55 | 18-25 | |

| B-401 | 0,50-0,80 | 35 -45 | 22-30 | |

| B-501 | 0,40-0,60 | 30-40 | 25-35 | |

Свойства сырья eps:

Огнестойкость

| Спецификация | F301 | F302 | F303 | F401 | |

| Размер борта мм | 1.00-1.60 | 0,85-1,25 | 0,70-0,90 | 0,50-0,80 | |

| Объем Конт% | 6,85 | 6,8 | 6,66 | 6,27 | |

| H 2 O% | 0,95 | 1,12 | 1,25 | 1,26 | |

| FM% | ≤0,10 | ≤0,10 | ≤0,10 | ≤0,10 | |

| Средний размер мм | 1,32 | 1,01 | 0.8 | 0,63 | |

| ПРЕДВАРИТЕЛЬНАЯ ПЛОТНОСТЬ | 12,0-14,0 | 14,0-16,0 | 15,0-18,0 | 18,0-25,0 | |

| Просеивание ≥ 95% | 95,0 | 95,0 | 95,0 | 95,0 | |

| Результат (г / л) | 13,67 | 15,18 | 17 | 23,22 | |

| Макс. (I) | 12,58 | 14,58 | 16,67 | 19.00 | |

| ПЛОТНОСТЬ | (г / л) | ||||

| ДИАПАЗОН | Смесь (I) | 14,00 | 16,00 | 18,00 | 24,33 |

| (г / л) | |||||

| Кислородный индекс | ≥30 | ≥30 | ≥30 | ≥30 | |

| Примечание | ВСЕ ДАННЫЕ ОСНОВАНЫ НА ЛАБОРАТОРНОМ ИСПЫТАНИИ ДЛЯ ПЕРВОГО РАСШИРЕНИЯ В НЕПРЕРЫВНОМ РАСШИРИТЕЛЯ | ||||

Огнестойкий

сорт — один из самых конкурентоспособных продуктов в нашей компании.Экспорт во многие страны.

Постоянных клиентов этой марки немало. Каждый месяц около 1000 тонн на экспорт.

Высокая степень расширения

| Спецификация | P301 | P302 | P303 | P401 | P501 | |

| Размер шариков, мм | 1.00-1.60 | 0.827-0.25 900 | 0,50-0,80 | 0,40-0,60 | ||

| Об.Конт% | 7,81 | 7,66 | 7,39 | 7,09 | 6,82 | |

| H 2 O% | 0,45 | 0,57 | 0,38 | 0,51 | 0,37 | |

| Средний размер мм | 1,25 | 1,01 | 0,81 | 0,63 | 0,53 | |

| Просеивание ≥ 95% | 98,00 | 100,00 | 100,00 | 100,00 | 99,80 | |

| Результат (г / л) | 12.50 | 13,50 | 14,33 | 18,67 | 20,20 | |

| Макс (I) | 11,00 | 13,11 | 14,50 | 18,67 | 20,20 | |

| ПЛОТНОСТЬ | (г) | |||||

| ДИАПАЗОН | Смесь (I) | 12,50 | 14,28 | 17,67 | 20,00 | 25,00 |

| (г / л) | ||||||

| Примечание | ВСЕ ДАННЫЕ ИМЕЮТСЯ НА ОСНОВЕ ЛАБОРАТОРНЫЙ ТЕСТ ДЛЯ ПЕРВОГО РАСШИРЕНИЯ В НЕПРЕРЫВНОМ РАСШИРИТЕЛЯ | |||||

Стандартный класс

| Спецификация | E301 | E302 | E303 | E401 | E303 | E401 | 1.00-1.60 | 0,85-1,25 | 0,70-0,90 | 0,50-0,80 | 0,40-0,60 | |||||

| Об.% | 6,80 | 6,77 | 6,59 | 6,32 | 6,10 | |||||||||||

| H 2 O% | 0,39 | 0,43 | 0,40 | 0,45 | 0,40 | |||||||||||

| FM% | ≤0,30 | ≤0,30 | ≤0,30 | ≤0,30 | ≤0,30 | |||||||||||

| Ср.размер мм | 1,35 | 1,02 | 0,81 | 0,63 | 0,50 | |||||||||||

| ПЛОТНОСТЬ ДО РАСШИРЕНИЯ | 12,0-14,0 | 14,0-16,0 | 15,0-18,0 | 18,0-25,0 | 25,0-30,0 | |||||||||||

| Просеивание ≥ 95% | 95,00 | 95,00 | 95,00 | 95,00 | 95,00 | |||||||||||

| Результат (г / л) | 12,50 | 14,50 | 17,38 | 20.67 | 26,18 | |||||||||||

| Макс (I) | 12,11 | 14,76 | 15,53 | 18,29 | 25,38 | |||||||||||

| ПЛОТНОСТЬ | (г / л) | |||||||||||||||

| ДИАПАЗОН (ДИАПАЗОН | ||||||||||||||||

| ДИАПАЗОН I) | 14,00 | 15,38 | 17,67 | 24,18 | 29,12 | |||||||||||

| (г / л) | ||||||||||||||||

| Замечание | ВСЕ ДАННЫЕ ОСНОВАНЫ НА ЛАБОРАТОРНОМ ИСПЫТАНИИ ДЛЯ ПЕРВОГО ВРЕМЕННОГО РАСШИРЕНИЯ | |||||||||||||||

Приложения

Упаковка и доставка

Продукты серии EPS нашей компании необходимо размещать в прохладном и вентилируемом месте, поддерживать температуру хранения ниже 20 ° C. ° C, чтобы свести к минимуму потерю вспенивающих агентов.

| 1 | 25 кг / бумажный мешок | 680 мешков | 17 тонн | один 20-футовый контейнер |

| 2 | 800 кг / большой мешок | 20 джунбо-мешков | 16 тонн | один 20-футовый контейнер |

| 3 | 850 кг / бумажный мешок | 20 мешков джунбо | 17 тонн | один 20-футовый контейнер |

наши услуги:

наша команда:

свяжитесь с нами

,2018 Высокое качество Eps Сырье из пенополистирола Производитель Заводская цена

EPS Пенополистирол / Пенополистирол (EPS) / Пена EPS

2018 Высококачественное сырье EPS Пенополистирол Заводская цена производителя

| Описание продукта | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| стенка панель 1) высокое время расширения и быстрое расширение EPS бусины 2) бесплатный образец 3) хороший сохраняющий характер | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Характеристики стеновой панели EPS: | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Свойства стеновой панели EPS: | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Класс огнестойкости | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

1 | Марка огнестойкости — одна из самых конкурентоспособных продуктов нашей компании.Экспорт во многие страны. Постоянных клиентов этого класса немало. Каждый месяц около 1000 тонн на экспорт. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Степень расширения | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Стандартный класс |

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Приложения | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Упаковка и отгрузка | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Продукты серии EPS нашей компании нужно ставить там, где прохладно и вентилируемый, поддерживайте температуру хранения ниже 20 ° C, чтобы свести к минимуму потерю вспенивающих агентов.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Фотографии выставки | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Наша сертификация | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| наша команда | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| свяжитесь с нами | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||