За семь морей | Деревообработка. Бизнес и профессия

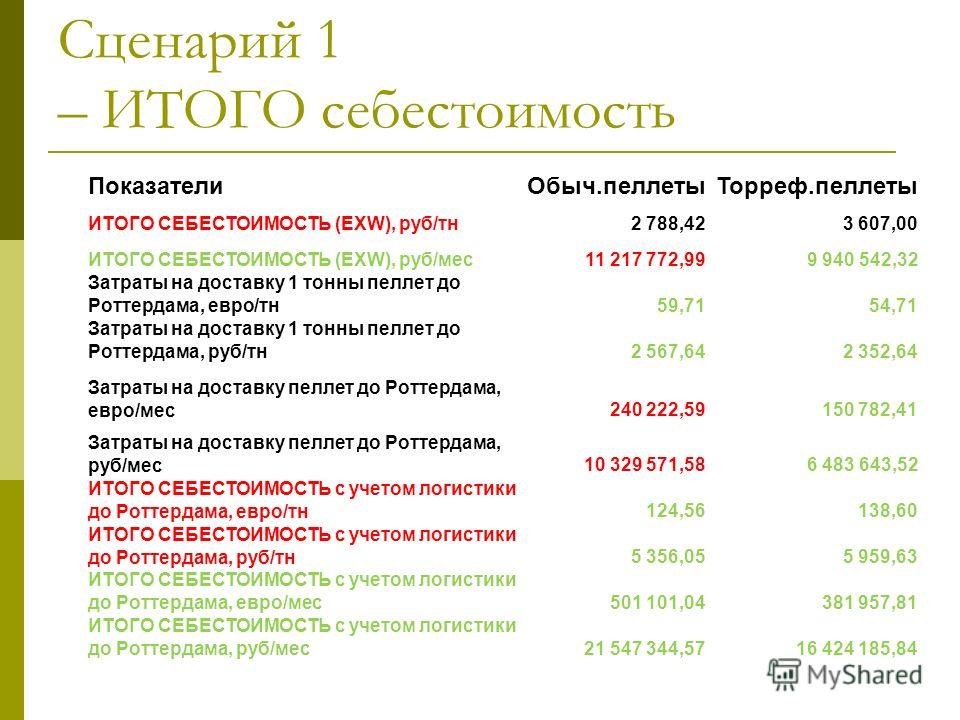

Себестоимость производства древесных гранул в России – одна из самых низких в мире, так что предложения российских предприятий пользуются повышенным интересом в странах, где этот вид биотоплива уже давно стал популярным.

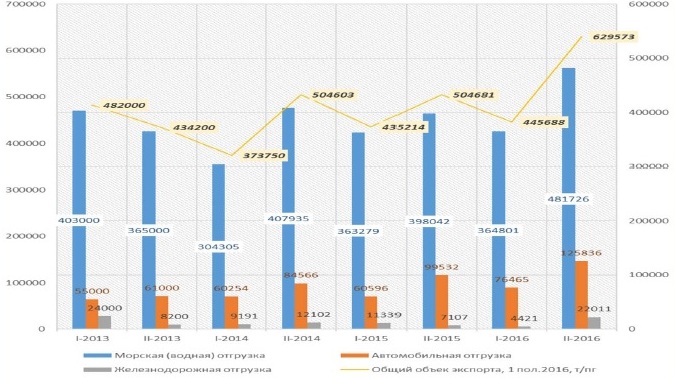

Развитие этого бизнеса для российских компаний упирается в маршруты поставок – стоимость перевозки порой способна свести до минимума прибыль производителя. Один из оптимальных вариантов транспортировки – морские пере-возки. И здесь в числе лидеров можно назвать Морской порт Санкт-Петербург.

Летом 2020 года специалистам АО «Морской порт Санкт-Петербург» (МП СПб) удалось выйти на рекорд: здесь была отгружена самая большая судовая партия топливных древесных гранул (пеллет). Впервые за всю историю предприятия в адрес зарубежного партнера единовременно было отправлено 32,8 тыс. тонн биотоплива. Ранее средний размер судовой партии пеллет составлял от 3 до 10 тыс. тонн.

Основным фактором роста данного грузопотока стала модернизация инфраструктуры порта в течение нескольких лет.

Древесные гранулы пользуются возрастающим спросом в странах Западной Европы и Азии. Биотопливо относят к возобновляемым источникам энергии. Уровень прямых выбросов CO2 в атмосферу при использовании биотоплива на 79–85 % ниже, чем при применении угля, при этом пеллеты сопоставимы с углем по качественным энергетическим характеристикам.

В целях повышения производительности перегрузочных работ МП СПб оптимизировал внутрипортовую логистику. Благодаря новым схемам складирования, обновлению технологической оснастки и внутренних маршрутов движения перегрузочной техники компания сократила время обработки пеллет. Интенсивность погрузоразгрузочных работ имеет особенное значение, так как груз метеозависим и может обрабатываться только в отсутствие осадков.

Рекордную партию гранул отправили в Нидерланды. Это одно из основных направлений отгрузки пеллет, наряду с Великобританией, Бельгией, Данией, Ирландией и Швецией.

– Важнейшими принципами работы Морского порта Санкт-Петербург являются клиентоориентированность и постоянное развитие, – отметил управляющий директор МП СПб Андрей Зубарев. – Сейчас мы разрабатываем проект по наращиванию пропускной способности порта c 450 тыс. до 1 млн тонн древесных гранул в год.

– Несмотря на непростые метеоусловия, стивидору удалось держать норму погрузки, достигнув в один из дней 4,2 тыс. тонн в сутки, что для пеллет также является своеобразным рекордом. Морской порт Санкт-Петербург еще раз продемонстрировал свой высокий профессионализм и готовность пойти навстречу клиентам, – отметила Ирина Давидян, гендиректор ООО «Универсальный Экспедитор».

– Наше сотрудничество с Морским портом Санкт-Петербург имеет многолетнюю историю: уже 15 лет здесь осуществляется экспортная перевалка древесных топливных гранул для Европы, – рассказал сотрудник компании-экспортера CM Biomass Partners Михаил Волкун. – Ранее мы отгружали единовременно до 12 тыс. тонн, это достаточно крупные партии для российского рынка пеллет, однако перевалка почти 33 тыс. тонн стала абсолютным рекордом обработки древесных топливных гранул на российском рынке за всю историю его существования. Мы очень рады такому качественному скачку, поскольку только при условии работы крупнотоннажным флотом возможно реализовать те амбициозные планы, которые наметила компания на ближайшие 5 лет.

– Ранее мы отгружали единовременно до 12 тыс. тонн, это достаточно крупные партии для российского рынка пеллет, однако перевалка почти 33 тыс. тонн стала абсолютным рекордом обработки древесных топливных гранул на российском рынке за всю историю его существования. Мы очень рады такому качественному скачку, поскольку только при условии работы крупнотоннажным флотом возможно реализовать те амбициозные планы, которые наметила компания на ближайшие 5 лет.

Будем надеяться, что повышение пропускной способности заложенного Петром I «окна в Европу» позволит значительно снизить транспортные расходы и сделать производство топливных гранул еще более выгодным для предприятий российского ЛПК.

Подготовил Евгений Хольц

(по материалам пресс-службы МП СПб)

Krone представила революционную новинку для производства пеллет прямо в поле

Достаточно прицепить Krone Premos 5000 к трактору и пройтись по полю, как на выходе получается уже готовый продукт (пеллеты), которые можно уже отправлять заказчикам. Притом, Krone Premos 5000 может заготовить пеллеты, которые пойдут на корм скоту, как подстилка в животноводческих помещениях, а также как топливо для отопительных систем.

Притом, Krone Premos 5000 может заготовить пеллеты, которые пойдут на корм скоту, как подстилка в животноводческих помещениях, а также как топливо для отопительных систем.

Krone Premos 5000

С появлением Krone Premos 5000 теперь каждый фермер может самостоятельно стать производителем пеллет и повысить доходность своего бизнеса, Более того, себестоимость производства пеллет прямо на поле будет минимум в 2 раза ниже, чем при их промышленном выпуске на специализированных заводах, так как исключается целая цепочка по доставке сырья, его перегрузке, хранении, переработке, и обратной отгрузке.

Krone может выпускать пеллеты прямо на поле, и сразу перегрузить их в машину заказчика.

Вот такую революционную новинку мы увидели на стенде Krone в Ганновере. И на наш взгляд, к ней стоит присмотреться российским фермерам.

А теперь подробно рассмотрим как же работает Premos 5000. Число 5000 обозначает емкость бункера, который составляет 5000 кг (до 9 м³). Производительность машины составляет 5000 кг/час и таким образом в 3-5 раз выше, чем у большинства имеющихся сегодня стационарных гранулирующих установок. Этот факт также заставит поволноваться конкурентов на рынке пеллет, ведь кроме сокращения затрат на логистику, у Krone еще и выше производительность.

Этот факт также заставит поволноваться конкурентов на рынке пеллет, ведь кроме сокращения затрат на логистику, у Krone еще и выше производительность.

Машина работает следующим образом: подборщик с рабочей шириной захвата 2,35 м подбирает стебельчатую массу, затем подающий ротор транспортирует ее на транспортер (ширина потока массы ок. 800 мм). Так материал попадает в пространство между двумя прессующими валами (800 мм шириной, диаметром 800 мм), которые попеременно оснащены рядами зубьев и отверстий. Собранная масса вдавливается через матрицу с отверстиями в средину вала. Каналы имеют диаметр 16 мм. После прессования пеллеты транспортируются через расположенные внутри шнековые транспортеры на ленточный транспортер, а оттуда попадают в интегрированный накопительный бункер.

Premos 5000, первый в мире мобильный заготовщик пеллет, был награжден золотой

медалью Немецкого сельскохозяйственного общества (DLG). Награду вручили Krone

прямо на выставке Agritechnica в Ганновере.

Благодаря этой новой технологии больше не требуется предварительной обработки, нуждающейся в больших затратах мощности (измельчение, размалывание). Поэтому затраты энергии на производство пеллет в общем составляют половину от стационарных гранулирующих установок.

Во время процесса гранулирования температура поднимается до 80 градусов, а давление до 2000 бар; в результате этого пеллеты стабильно склеиваются при остаточной влажности около 12 — 15 %. Если влажность собираемой массы находится в нижнем диапазоне, стабильное склеивание можно достичь путем разбрызгивания небольшого количества воды и/или мелассы.

Эта функция на Krone Premos 5000 также реализована. В результате интегрированной системы увлажнения материал всегда спрессовывается с оптимальной влажностью.

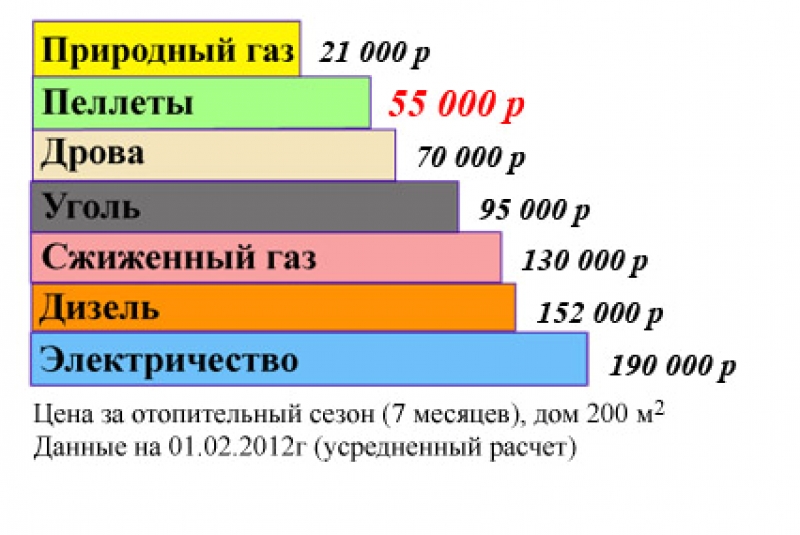

На выходе получаем пеллеты с объемной массой от 600 до 700 кг/м³ (от 3 до 4-раз выше тюков из соломы). А теперь это уже готовое топливо. По данным Krone, 2,5 кг пеллет заменяет приблизительно 1 кг мазута. Имея такой мобильный пресс-подборщик, можно обеспечить собственное хозяйство своим топливом (разумеется, если оснастить его пеллетными котлами) и забыть про газ и нефтяное топливо навсегда.

Имея такой мобильный пресс-подборщик, можно обеспечить собственное хозяйство своим топливом (разумеется, если оснастить его пеллетными котлами) и забыть про газ и нефтяное топливо навсегда.

Пеллеты могут использоваться также в качестве подстилки в животноводческих помещениях и корма. Имеющийся практический опыт показывает, что 250 г пеллет из соломы может поглотить около 1 л воды, таким образом, объем навоза может сократиться практически до 60%. Поставщики сырца могут использовать пеллеты для корма. Преимущества: в результате нагрева до 80 гр

адусов пеллеты стерилизуются; и в дополнение хорошо дозируются.Помимо всего Krone продумала и круглогодичную эксплуатацию Premos 5000 — опционально можно заказать разрыхлитель тюков и машина может работать круглый код в стационарном режиме.

Судя по тому ажиотажу, который мы наблюдали на стенде Krone на выставке Agritechnika, немецкие фермеры уже смекнули все преимущества такого производства пеллет. Интерес к новинке есть и в России, — заверили нас на стенде. — но о ней еще не все знают.

— но о ней еще не все знают.

20 мая 2016 г. в Санкт-Петербурге пройдет традиционная ежегодная конференция «Энергия из биомассы: котельные и ТЭЦ на биотопливе, производство пеллет, брикетов, биогаза в России и мире».

Мероприятие, организованное ИАА «ИНФОБИО», проводится в рамках Энергетического форума под патронажем Минэнерго РФ и в рамках выставки «Энергетика и электротехника» в новом большом выставочном комплекса Санкт-Петербурга «Экспофорум» в Шушарах. Информационными партнерами выступают журнал «ЛеПромИнформ» и журнал «Международная Биоэнергетика».

Конференция по биоэнергетике традиционно собирает около 150 специалистов из разных уголков России и ближнего зарубежья. Сюда приезжают предприниматели и эксперты крупных российских лесопромышленных холдингов, поставщики оборудования, покупатели биотоплива, производители топливных гранул, брикетов и другой биотопливной продукции.

Основная цель конференции «Энергия из биомассы» — создание деловой площадки для конструктивного обмена мнениями участников отраслевого сообщества, установление новых деловых контактов и знакомство с инновационными идеями в области производства биотоплива.

Предварительные темы, программа и условия участия опубликованы на странице конференции

Среди участников российские и зарубежные специалисты, производители и покупатели биотоплива, инжиниринговые компании и поставщики оборудование.

Как правильно выбрать биотопливное оборудование, какова себестоимость производства разных видов биотоплива (пеллет, брикетов), кто сегодня является покупателем этой продукции, и почему биоэнергетика считается высокорентабельным бизнесом? Есть ли рынок торрефицированного биотоплива в Европе и других странах, как производить его и что это такое? Можно ли будет работать без сертификатов на рынке пеллет и брикетов в 2016-2017 гг.

На эти и другие вопросы ответят участники конференции в Санкт-Петербурге 20 мая в «Экспофоруме».

Спешите прислать заявки в период действия скидок. При подаче заявки на участие в конференции до 5 апреля предусмотрены скидки более 50%. При подаче заявки до 15 апреля – 40%, при подаче заявки до 10 мая – 25%.

рынок топливных гранул, пеллет

ЦЕЛЬ

Исследовать рынок топливных гранул, пеллет. Предоставление сведений по мировому рынку топливных гранул для принятия решений при работе на данном рынке.

ЗАДАЧИ

— Выявление суммарного объема мирового рынка;

— Выявление наиболее значимых европейских рынков;

— Потенциал потребления в отдельных странах;

— Анализ экспортно-импортных потоков внутри Европы в 2006 году;

— Получение сведений по условиям работы, объемам закупок компаний-потребителей (на основании данных предыдущего исследования).

РЕГИОН ИССЛЕДОВАНИЯ

Мировые страны, Европа

СОДЕРЖАНИЕ

Введение

Общие сведения о древесных топливных гранулах

Европейский рынок древесных топливных гранул

— Влияние законодательного регулирования на рынок пеллет в Европе

— Состояние и перспективы потребления пеллет в странах Европы

— Производство пеллет в странах Европы. Баланс спроса и предложения

— Внешняя торговля стран ЕС

Динамика внешней торговли

Экспортно-импортные потоки внутри Европы

Результаты опроса участников рынка за рубежом

Выводы

Приложение 1. Установки по производству пеллет в Западной и Восточной Европе, 2006/07 гг.  , евро/т, насыпной вес

, евро/т, насыпной вес

Приложение 3. Стоимость транспортировки пеллет различными видами транспорта в Европе, 2005 год

Приложение 4. Стандарты на пеллеты Австрии, Швеции, Германии и Евросоюза

Название файла: АПИ 864

Рекомендуем Вам заказать обновление этого исследования

Название файла: АПИ-864

Примеры из практики в Северной Швеции

Для оценки стоимости сырья использовались данные национальной инвентаризации лесов.

В результате производственные затраты составили 144–176 долларов США за тонну сушеной печи (OD t) для окатышей (27,4–33,5 долларов США МВтч −1 ) и 143–173 долларов США OD за тонну −1 (27,2–33,0 долларов США МВтч — 1 ) для окатышей, со сбором, пересылкой, измельчением и транспортировкой лесных остатков на участки на сумму 114–122 $ OD t –1 (21,7–23,2 $ MWh –1 ) для обоих видов топлива. Несмотря на то, что разница в производственных затратах была незначительной, производство гранул требует значительно меньших затрат электроэнергии на OD т произведенного топлива.Для снижения затрат необходимы улучшенные методы заготовки древесного топлива, уплотнения и транспортировки щепы, мелкомасштабной низкотемпературной сушки и отделения листвы и коры.

Для оценки стоимости сырья использовались данные национальной инвентаризации лесов.

В результате производственные затраты составили 144–176 долларов США за тонну сушеной печи (OD t) для окатышей (27,4–33,5 долларов США МВтч −1 ) и 143–173 долларов США OD за тонну −1 (27,2–33,0 долларов США МВтч — 1 ) для окатышей, со сбором, пересылкой, измельчением и транспортировкой лесных остатков на участки на сумму 114–122 $ OD t –1 (21,7–23,2 $ MWh –1 ) для обоих видов топлива. Несмотря на то, что разница в производственных затратах была незначительной, производство гранул требует значительно меньших затрат электроэнергии на OD т произведенного топлива.Для снижения затрат необходимы улучшенные методы заготовки древесного топлива, уплотнения и транспортировки щепы, мелкомасштабной низкотемпературной сушки и отделения листвы и коры.1. Введение

Интерес к возобновляемым источникам энергии вызван осознанием общественностью изменения климата, международными обязательствами по сокращению выбросов парниковых газов и нехваткой ископаемого топлива. Следовательно, древесное топливо становится все более популярным источником тепла и энергии во всем мире.Они используются в новых теплоэлектростанциях, работающих на биотопливе, котлах, работающих на угле и мазуте, а также в системах, основанных на когенерации на угле [1].

Следовательно, древесное топливо становится все более популярным источником тепла и энергии во всем мире.Они используются в новых теплоэлектростанциях, работающих на биотопливе, котлах, работающих на угле и мазуте, а также в системах, основанных на когенерации на угле [1].

В Европе и Северной Америке древесное топливо в некоторой степени заменило нефть и электричество для отопления жилых домов и средних камер сгорания, снабжающих потребителей, например, небольшие сети централизованного теплоснабжения, школы и промышленные объекты. В основном это гранулы из высушенной древесной биомассы (которые также используются на крупных электростанциях, поскольку уплотнение облегчает погрузочно-разгрузочные работы и транспортировку на большие расстояния), но также используется щепа.Потребление окатышей на малых и средних рынках этих регионов в 2005 г. составляло от 12,5 до 15 ТВтч [2]. В Швеции 3,9 ТВтч гранул было использовано для отопления небольших жилых домов в 2010 году и около 0,4 ТВтч было использовано в центральном теплоснабжении среднего масштаба (годовые поставки тепла ниже 10 ГВтч) [3, 4]. Кроме того, около 0,5 ТВт-ч щепы было использовано для отопления небольших жилых домов [5] и около 0,3 ТВт-ч (возможно, включая измельченное и перегруженное древесное топливо) в самой маленькой теплоцентрали [4].

Кроме того, около 0,5 ТВт-ч щепы было использовано для отопления небольших жилых домов [5] и около 0,3 ТВт-ч (возможно, включая измельченное и перегруженное древесное топливо) в самой маленькой теплоцентрали [4].

Доступность древесной биомассы зависит от местных и региональных условий.Тем не менее, электростанции в разных регионах сталкиваются с одинаковыми проблемами, связанными с заготовкой, переработкой и сжиганием лесной биомассы. Чтобы производство топливных таблеток соответствовало ожидаемому увеличению спроса, необходимо будет использовать нетрадиционное сырье. Хотя на некоторых рынках, например, в Канаде, Латинской Америке и некоторых частях Индии [6–8], все еще имеется избыток остатков лесопиления, в Швеции определенно наблюдается дефицит. Одним из таких источников нетрадиционной сырой биомассы являются канадские насаждения, пораженные горным сосновым жуком, которые мало используются, кроме как в качестве топлива [9].На юге и западе США были предложены рубки ухода за деревьями в качестве меры предотвращения лесных пожаров, и было предложено использовать материал из извлеченных деревьев для производства электроэнергии [10, 11] .

Золообразующие элементы в топливе, которые в основном образуются из веток, коры и листвы или из-за загрязнения [12, 13], определяют образование потенциально опасных для здоровья частиц [14] и риск образования золы при эксплуатации. проблемы [15]. В то время как высококачественная биомасса генерирует относительно низкие выбросы частиц даже при сжигании в небольших камерах сгорания, для более богатого золой топлива требуются камеры сгорания, оснащенные системами очистки дымовых газов, такими как мультициклоны, которые редко встречаются в камерах сгорания для частных домов.Самый строгий стандарт для топливных таблеток SS 187120 требует содержания золы ниже 0,7% мас. [16]; топливо, отвечающее этому требованию, обычно производится из сырья, полученного из стволовой древесины, такого как опилки и строгальные стружки.

В Фенноскандии высококачественный круглый лес широко используется лесопильными заводами и целлюлозной промышленностью, поэтому энергетический сектор все больше полагается на пни, лесозаготовки, деревья небольшого диаметра и некачественный круглый лес. Несмотря на содержание коры, энергетическая древесина (которая имеет более низкое качество, чем балансовая древесина или полученная из древостоев, расположенных дальше от лесопильных заводов), и мелкая древесина из ранних рубок ухода представляют собой виды топлива, которые потенциально могут привести к получению топлива с содержанием золы ниже 0.7%. И наоборот, топливо, полученное из лесных остатков (концентрация золы в которых колеблется от 1 до 8% мас. С.н., в зависимости от того, как с ними обращаются), лучше всего использовать в камерах сгорания среднего размера с системами фильтрации твердых частиц [17–20]. Ежегодно во время лесовосстановительных рубок в Швеции образуется 3,2–4,2 миллиона сухих тонн (OD t) потенциально пригодных для лесозаготовок лесных остатков и пней [21]. Для сравнения: в настоящее время ежегодное потребление лесозаготовительных остатков в Швеции составляет приблизительно 2 млн. Т OD [22].

Несмотря на содержание коры, энергетическая древесина (которая имеет более низкое качество, чем балансовая древесина или полученная из древостоев, расположенных дальше от лесопильных заводов), и мелкая древесина из ранних рубок ухода представляют собой виды топлива, которые потенциально могут привести к получению топлива с содержанием золы ниже 0.7%. И наоборот, топливо, полученное из лесных остатков (концентрация золы в которых колеблется от 1 до 8% мас. С.н., в зависимости от того, как с ними обращаются), лучше всего использовать в камерах сгорания среднего размера с системами фильтрации твердых частиц [17–20]. Ежегодно во время лесовосстановительных рубок в Швеции образуется 3,2–4,2 миллиона сухих тонн (OD t) потенциально пригодных для лесозаготовок лесных остатков и пней [21]. Для сравнения: в настоящее время ежегодное потребление лесозаготовительных остатков в Швеции составляет приблизительно 2 млн. Т OD [22].

Обычными типами камер сгорания малого и среднего размера (ниже 10 МВт тепл. ) Для щепы являются (1) предварительные камеры сгорания / предварительные печи с отдельными вторичными камерами сгорания, (2) решетки или (3) топочные камеры сгорания [23, 24]. Они адаптированы к определенному диапазону влажности (MC) [25]. Чтобы справиться с влажной стружкой, можно использовать изолированные камеры предварительного / первичного сгорания и подогрев воздуха [23, 26]. Площадь решетки должна быть на 120% больше, когда MC увеличивается с 30 до 60%, а объем камеры сгорания должен быть больше. Горелки стокера более чувствительны к высоким концентрациям MC по сравнению с камерами сгорания с предварительным сгоранием и колосниковыми решетками.Камеры сгорания меньшего размера более чувствительны, поскольку сгорание сосредоточено на меньшей площади с меньшим количеством топлива [24]. Стоимость адаптации к влажному топливу является серьезным недостатком, поэтому высушенное топливо часто является предпочтительным в малых и средних масштабах [27]. Изменения в размере частиц топливной стружки (вызывающие колебания скорости подачи топлива и MC) вызывают серьезные проблемы управления при сжигании стружки в малых и средних масштабах [27, 28].

) Для щепы являются (1) предварительные камеры сгорания / предварительные печи с отдельными вторичными камерами сгорания, (2) решетки или (3) топочные камеры сгорания [23, 24]. Они адаптированы к определенному диапазону влажности (MC) [25]. Чтобы справиться с влажной стружкой, можно использовать изолированные камеры предварительного / первичного сгорания и подогрев воздуха [23, 26]. Площадь решетки должна быть на 120% больше, когда MC увеличивается с 30 до 60%, а объем камеры сгорания должен быть больше. Горелки стокера более чувствительны к высоким концентрациям MC по сравнению с камерами сгорания с предварительным сгоранием и колосниковыми решетками.Камеры сгорания меньшего размера более чувствительны, поскольку сгорание сосредоточено на меньшей площади с меньшим количеством топлива [24]. Стоимость адаптации к влажному топливу является серьезным недостатком, поэтому высушенное топливо часто является предпочтительным в малых и средних масштабах [27]. Изменения в размере частиц топливной стружки (вызывающие колебания скорости подачи топлива и MC) вызывают серьезные проблемы управления при сжигании стружки в малых и средних масштабах [27, 28]. Для частиц размером более 50 мм могут потребоваться более сложные системы подачи топлива, чем для шнеков, таких как виброконвейеры или желобчатые цепные конвейеры [24].

Для частиц размером более 50 мм могут потребоваться более сложные системы подачи топлива, чем для шнеков, таких как виброконвейеры или желобчатые цепные конвейеры [24].

Таким образом, для сжигания в малых масштабах требуется топливо более высокого качества, чем для более крупных. Пеллеты изготавливаются из высушенной биомассы и имеют гораздо меньшие различия в размере частиц по сравнению с обычной древесной щепой. Обычное измельчение древесной биомассы с последующим измельчением и гранулированием может быть не самым рентабельным способом приготовления высококачественного топлива. Вместо этого может быть лучше измельчить, отсортировать и высушить биомассу таким образом, чтобы получить древесную щепу, свойства горения которой более сопоставимы со свойствами пеллет (Таблица 1).Просеивание и сушка были предложены как способы улучшения стружки [27]. Оптимальное измельчение может упростить последующую модернизацию производственной цепочки. Факторы, определяющие гранулометрический состав щепы, включают тип измельчителя, породы деревьев и износ лезвия, а также на него может влиять выбор сита для измельчения [29–31].

| |||||||||||||||||||||||||||||||||||||||||||||||||||

| * Для древесного топлива. | |||||||||||||||||||||||||||||||||||||||||||||||||||

Сушеная древесная щепа с ограниченным разбросом по размеру частиц, которая была модернизирована для малого и среднего рынка, была названа «гранулированной щепой» [30], термин, который в дальнейшем будет использоваться в качестве нет установленного термина, позволяющего отличить их от более влажной стружки с более широким распределением по размерам. Щепа из гранул может быть использована либо непосредственно в менее чувствительных камерах сгорания малого и среднего масштаба (заменяя гранулы), либо в качестве сырья для производства топливных гранул, которые будут потребляться на более удаленных рынках.

Щепа из гранул может быть использована либо непосредственно в менее чувствительных камерах сгорания малого и среднего масштаба (заменяя гранулы), либо в качестве сырья для производства топливных гранул, которые будут потребляться на более удаленных рынках.

Стоимость сушки вносит значительный вклад в общую стоимость производства и значительно ниже (на единицу высушенной массы) в больших масштабах, поскольку капиталовложения обычно увеличиваются с увеличением масштаба в соответствии с степенным законом с показателем степени меньше 1 [32] . В умеренном климате тепловые станции и теплоэлектростанции обычно имеют избыточную мощность сжигания в определенное время года из-за сезонных колебаний температуры.Эти избыточные мощности можно использовать для сушки топлива и, таким образом, получить дополнительный доход от существующих инвестиций.

Гранулы и гранулы отличаются по размеру и плотности, что приводит к различиям в характеристиках их производства, транспортировки, хранения и горения [33]. Некоторые этапы производственных процессов гранул и гранул очень похожи, например, обработка и хранение сырья, сушка и загрузка продукта. Остальные требуются только для производства гранул, то есть измельчения, гранулирования и охлаждения.Естественно, по различным практическим и экономическим причинам только часть потенциального рынка будет доступна новому поставщику. Однако при условии, что топливо может быть измельчено, высушено и транспортировано по конкурентоспособной цене и пригодно для использования в существующих камерах сгорания, существует рыночная возможность. Для любого объекта рентабельность производства топлива будет определяться стоимостью сырья, производственной стоимостью (особенно стоимостью сушки и наличием избыточного тепла или мощности сгорания), а также распределением потенциальных пользователей.При выборе подходящего участка необходимо учитывать совокупное влияние этих факторов.

Некоторые этапы производственных процессов гранул и гранул очень похожи, например, обработка и хранение сырья, сушка и загрузка продукта. Остальные требуются только для производства гранул, то есть измельчения, гранулирования и охлаждения.Естественно, по различным практическим и экономическим причинам только часть потенциального рынка будет доступна новому поставщику. Однако при условии, что топливо может быть измельчено, высушено и транспортировано по конкурентоспособной цене и пригодно для использования в существующих камерах сгорания, существует рыночная возможность. Для любого объекта рентабельность производства топлива будет определяться стоимостью сырья, производственной стоимостью (особенно стоимостью сушки и наличием избыточного тепла или мощности сгорания), а также распределением потенциальных пользователей.При выборе подходящего участка необходимо учитывать совокупное влияние этих факторов.

2. Цели

Целью исследования, описанного в данном документе, была оценка использования лесозаготовительных остатков в качестве высушенного топлива с узким гранулометрическим составом (гранулы) на севере Швеции. В частности, цель состояла в том, чтобы определить, как следующие факторы влияют на относительную рентабельность производства пеллет и щепы: (i) стоимость вырубки и транспортировки лесных остатков; (ii) характер существующих энергетических установок (и их потенциал для производства пеллет), их мощность и производственные затраты; (iii) расстояние до потенциальных рынков (конечных пользователей) и транспортные расходы.

В частности, цель состояла в том, чтобы определить, как следующие факторы влияют на относительную рентабельность производства пеллет и щепы: (i) стоимость вырубки и транспортировки лесных остатков; (ii) характер существующих энергетических установок (и их потенциал для производства пеллет), их мощность и производственные затраты; (iii) расстояние до потенциальных рынков (конечных пользователей) и транспортные расходы.

3. Материалы и методы

3.1. Дизайн исследования

Исследование было сосредоточено на производстве осушенного топлива из лесозаготовительных остатков и связанных с этим расходах на поставку. Было оценено влияние выбора местоположения и выбора продукта на экономическую жизнеспособность. Были рассмотрены три различных места в Швеции гипотетического завода по производству топлива. Предполагалось, что собранная биомасса будет измельчаться на площадке и транспортироваться на центральную площадку для дальнейшей обработки, а щепа сушится на месте на производственном предприятии. Кроме того, предполагалось, что гранулометрический состав щепы будет достаточно однородным, чтобы высушенная щепа могла сжигаться в разумной пропорции существующих малых и средних камер сгорания, работающих на гранулах, таким образом квалифицируя их как «гранулированную щепу». После сушки чипсы либо измельчали и гранулировали перед хранением и транспортировкой потребителям, либо хранили напрямую без дальнейшей обработки. Сравнивались следующие альтернативные местоположения в графстве Вестерботтен на севере Швеции: (1) Вянняс (прибрежный район), (2) Ликселе (внутри региона) и (3) Вильгельмина (недалеко от горного региона). ) (Рисунок 1).Плотность населения муниципалитетов Ликселе, Вилхельмина и Вянняс составляла 2,2, 0,88 и 16 человек на 2 км соответственно. Ванняс расположен в более густонаселенном прибрежном районе, в 30 км от крупнейшего города региона (Умео, с населением 114 000 человек).

Кроме того, предполагалось, что гранулометрический состав щепы будет достаточно однородным, чтобы высушенная щепа могла сжигаться в разумной пропорции существующих малых и средних камер сгорания, работающих на гранулах, таким образом квалифицируя их как «гранулированную щепу». После сушки чипсы либо измельчали и гранулировали перед хранением и транспортировкой потребителям, либо хранили напрямую без дальнейшей обработки. Сравнивались следующие альтернативные местоположения в графстве Вестерботтен на севере Швеции: (1) Вянняс (прибрежный район), (2) Ликселе (внутри региона) и (3) Вильгельмина (недалеко от горного региона). ) (Рисунок 1).Плотность населения муниципалитетов Ликселе, Вилхельмина и Вянняс составляла 2,2, 0,88 и 16 человек на 2 км соответственно. Ванняс расположен в более густонаселенном прибрежном районе, в 30 км от крупнейшего города региона (Умео, с населением 114 000 человек).

Стоимость сырья была оценена на основе данных Национальной лесной инвентаризации (NFI) в сочетании с конкретной информацией о трех местах. Стоимость производства окатышей и окатышей была оценена с использованием данных об инвестициях и эксплуатационных расходах из литературы [34] и с учетом возможностей интеграции с существующими энергетическими установками на предлагаемых площадках (Разделы 3.2–3,8). Потенциальные рынки сбыта производимого топлива и затраты на транспортировку с трех площадок были оценены на основе государственной статистики по региону (Раздел 3.9).

Стоимость производства окатышей и окатышей была оценена с использованием данных об инвестициях и эксплуатационных расходах из литературы [34] и с учетом возможностей интеграции с существующими энергетическими установками на предлагаемых площадках (Разделы 3.2–3,8). Потенциальные рынки сбыта производимого топлива и затраты на транспортировку с трех площадок были оценены на основе государственной статистики по региону (Раздел 3.9).

Был проведен анализ чувствительности общих затрат на поставку, в котором следующие параметры варьировались на ± 50%: затраты на сырье, затраты на электроэнергию / доходы от электроэнергии, производственные затраты и транспортные расходы. Производственная мощность варьировалась на ± 15%.

3.2. Площадки для заводов

Площадки для гипотетических станций были выбраны рядом с центрами теплоснабжения во всех местах.ТЭЦ в Ликселе была теплоэлектроцентралью, а в Вилхелмине и Вяннясе — только централизованным теплоснабжением. Из-за сезонных колебаний спроса на некоторых установках имелась избыточная мощность сжигания, которая была доступна в течение некоторых частей года и могла использоваться для выработки тепла для сушки топлива из биомассы (раздел 3. 4). У завода в Ликселе была необычно высокая годовая избыточная мощность производства тепла, составляющая 25 ГВтч, потому что близлежащий лесопильный завод, поставляемый заводом, недавно был остановлен [35].

4). У завода в Ликселе была необычно высокая годовая избыточная мощность производства тепла, составляющая 25 ГВтч, потому что близлежащий лесопильный завод, поставляемый заводом, недавно был остановлен [35].

Теплоэлектростанция в Вильгельмина имела мощность сжигания 20 МВт и поставляла 58,5 ГВт-ч тепла в год. Его основным топливом была кора (37,2 ГВтч), стружка (28,7 ГВтч) и щепа стволовой древесины (7,0 ГВтч). На заводе использовалась конденсация дымовых газов.

На заводе в Вяннесе был котел мощностью 6 МВт, из которого дополнительно 1–1,5 МВт было утилизировано за счет конденсации дымовых газов. Летом, когда потребность в тепле была низкой, использовался котел мощностью 3 МВт. Использовались различные виды топлива из биомассы, в том числе кора (33 ГВтч), щепа стволовой древесины (4.5 ГВтч), лесозаготовительные остатки (0,5 ГВтч) и древесина от сноса. Максимальная комбинированная тепловая мощность котлов завода была недостаточной для удовлетворения местного спроса, когда температура наружного воздуха упала до -13 ° C или ниже. В таких случаях дефицит восполняли масляными или электрическими нагревателями мощностью 2,9 ГВт и 1,1 ГВт, соответственно [4, 36]. Город Умео являлся крупным местным рынком для топлива из биомассы.

В таких случаях дефицит восполняли масляными или электрическими нагревателями мощностью 2,9 ГВт и 1,1 ГВт, соответственно [4, 36]. Город Умео являлся крупным местным рынком для топлива из биомассы.

3.3. Поставка сырья

Доступные количества сырья и топлива (лесозаготовительные остатки) в непосредственной близости от заводов, а также затраты на их извлечение и транспортировку на каждый завод были оценены с использованием данных из NFI в соответствии с ранее описанной процедурой [21] .Образцы участков NFI вокруг каждого растения использовались для оценки возраста, темпов роста и распределения между биокомпонентами деревьев, а также для прогнозирования площадей из-за лесовосстановительных рубок в соответствии с существующей практикой. Были рассчитаны ожидаемые количества лесозаготовительных остатков (природоохранные территории, заболоченные участки, ватерлинии и склоны с уклоном выше 19,6 ° не учитывались, а из оставшихся продуктивных лесных угодий 40% лесных остатков предполагалось как быть оставленным на земле по практическим соображениям). Далее предполагалось, что затраты на сырье были продиктованы затратами на извлечение и транспортировку лесозаготовительных остатков в непосредственной близости от заводов. Предельные затраты ($ OD т -1 ) на заготовку, переработку и транспортировку лесных остатков были оценены как соответствующие затраты на транспортировку на обочину, измельчение на обочине дороги, транспортировку измельченного материала на завод, административные расходы, возмещение землевладельцам и распределение затрат для экспедиторов и рубильных машин (Таблица 2).to были рассчитаны для участков NFI в непосредственной близости от каждого участка растения в соответствии с ранее описанной процедурой [21]. Расстояния транспортировки рассчитывались как кратчайшее расстояние от участка до производственной площадки, умноженное на коэффициент намотки 1,3.

Далее предполагалось, что затраты на сырье были продиктованы затратами на извлечение и транспортировку лесозаготовительных остатков в непосредственной близости от заводов. Предельные затраты ($ OD т -1 ) на заготовку, переработку и транспортировку лесных остатков были оценены как соответствующие затраты на транспортировку на обочину, измельчение на обочине дороги, транспортировку измельченного материала на завод, административные расходы, возмещение землевладельцам и распределение затрат для экспедиторов и рубильных машин (Таблица 2).to были рассчитаны для участков NFI в непосредственной близости от каждого участка растения в соответствии с ранее описанной процедурой [21]. Расстояния транспортировки рассчитывались как кратчайшее расстояние от участка до производственной площадки, умноженное на коэффициент намотки 1,3.

| ||||||||||||||||||||||||||||||

3.

4. Сушка и рафинирование

4. Сушка и рафинирование Для всех трех заводов предполагалось, что избыточная мощность сжигания может быть использована, когда она доступна, и что единственными дополнительными расходами, понесенными заводом, были затраты на дополнительное сырье, необходимое для выработки тепла, необходимого для сушки. . Предполагалось, что потребность в тепле (см. Раздел 3.2) имеет сезонное распределение в соответствии с общей кривой продолжительности, поскольку подробные данные о продолжительности не были доступны [37]. Это приводит к неопределенности во времени, доступном для сушки, и, следовательно, в требуемой мощности сушки и инвестициях, необходимых в сушильное оборудование.В Ликселе предполагалось, что повышенное сгорание, необходимое для выработки тепла для сушилки в сезоны, когда установка не работает на полную мощность, также использовалось для увеличения выработки электроэнергии. Количество произведенной дополнительной электроэнергии оценивалось по температуре и давлению пара (87,9 бар выше атмосферного давления и 504 ° C, соответственно). Кроме того, предполагалось, что на заводе в Ликселе тепло для сушилки было получено за счет отбора пара из турбины при двух давлениях 1.Общее давление 9 бар и 0,4 бара и перемешивание до температуры 110 ° C. Предполагалось, что для всех трех заводов годовой объем производства твердого топлива составит 15 000 тонн OD. Поскольку использовалось одно и то же сырье, различия между видами топлива, имеющими отношение к данному исследованию, касаются размера частиц и насыпной плотности (Таблица 1).

Кроме того, предполагалось, что на заводе в Ликселе тепло для сушилки было получено за счет отбора пара из турбины при двух давлениях 1.Общее давление 9 бар и 0,4 бара и перемешивание до температуры 110 ° C. Предполагалось, что для всех трех заводов годовой объем производства твердого топлива составит 15 000 тонн OD. Поскольку использовалось одно и то же сырье, различия между видами топлива, имеющими отношение к данному исследованию, касаются размера частиц и насыпной плотности (Таблица 1).

Выбранное сушильное устройство представляло собой сушилку со слоем, для которой было бы достаточно температуры сушки 95 ° C. Предполагалось, что MC исходного материала составляет 50 мас.%, А MC высушенного материала — 10 мас.%.Предполагалось, что рабочие параметры процесса такие же, как и для процесса низкотемпературной сушки, используемого на заводе по производству окатышей в Грумсе, Швеция. Количество тепла, необходимого для сушки, в 1,67 раза превышало энтальпию сушки испарившейся влаги [38]. Из-за относительно небольшого размера гипотетической установки рекуперация скрытой теплоты пара не рассматривалась. Варианты производства для участков были обобщены в таблице 3.

Из-за относительно небольшого размера гипотетической установки рекуперация скрытой теплоты пара не рассматривалась. Варианты производства для участков были обобщены в таблице 3.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

3.5. Цены

Цена на электроэнергию была установлена на уровне среднего значения за 2009 год на спотовом рынке Nordpool (51,3 $ МВтч −1 ) и была конвертирована в доллары США с использованием обменного курса 2009 года 7,65 SEK −1 долларов США [39, 40]. Электростанция в Ликселе получила государственную поддержку для производства зеленой электроэнергии, что дало доход в размере 38 долларов США.3 МВтч −1 [41]. Поскольку данные о затратах в [34] приведены в евро 2004 г., они были конвертированы в шведские кроны по курсу 9,13 шведских крон за € -1 , а затем преобразованы в текущие цены с использованием официального индекса потребительских цен [40, 42].

3,6. Финансовые допущения

При расчете капитальных затрат была принята процентная ставка 7% и срок амортизации 15 лет, в результате чего коэффициент аннуитета составил 0,110. По приблизительной оценке, фиксированные операционные и управленческие расходы составляли 2% от общей стоимости инвестиций в год.

По приблизительной оценке, фиксированные операционные и управленческие расходы составляли 2% от общей стоимости инвестиций в год.

3,7. Инвестиции

Основные инвестиции, необходимые для производства гранул, — это сушилка. Для производства топливных пеллет требуется сушилка, а также измельчитель и гранулятор с охладителем. Стоимость этих инвестиций была определена путем масштабирования значений, указанных в источниках данных, с коэффициентом 0,7 (Таблица 4).

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Инвестиционные затраты были оценены на основе данных для сушилки для кровати, установленной в Gruvön [38] и выше. исследование по производству окатышей [34]. Для всех трех ТЭЦ предполагалось, что существующей мощности сжигания достаточно для сушки топлива и что дополнительных инвестиций не требуется. Однако сушильные площадки у площадок различались.Предполагалось, что косвенные затраты (в частности, на строительство зданий для обработки и хранения топлива) составят 37% затрат на сушилку, измельчитель и оборудование для гранулирования [34]. Кроме того, предполагалось, что высушенное топливо может храниться в достаточных количествах для непрерывной работы оборудования для измельчения, гранулирования и охлаждения, и что для любого из этих элементов требуется небольшая избыточная мощность.

3.8. Затраты на эксплуатацию, управление и электроэнергию

Предполагалось, что фиксированные затраты на эксплуатацию и управление составят 10% от стоимости инвестиций в молотковые дробилки и оборудование для гранулирования из-за высокого износа и 2% инвестиций в другое оборудование. [32, 34].Переменные операционные и управленческие затраты на обработку сырья, работу измельчителей и сушилок, а также на транспортировку и упаковку готового топлива были установлены на уровне 8,10 долл. США на внешний вид за тонну −1 . Расход электроэнергии на измельчение и гранулирование был установлен на уровне 92 кВт · ч за тонну . −1 окатышей [34]. Для сушилки со слоем принято потребление электроэнергии в размере 37,8 кВт · ч -1 испарившейся влаги [38].

3.9. Транспортные расходы

Для сравнения расстояний, на которые готовое топливо должно было быть транспортировано потребителям для трех объектов, было оценено географическое распределение соответствующих региональных рынков.Были рассмотрены три рыночных сегмента: (1) малые и средние установки централизованного теплоснабжения, использующие окатыши или брикеты; (2) общественные здания, использующие мазут; (3) другие пользователи топочного мазута (за исключением промышленного, сельскохозяйственного, лесного и бытового использования). Для сегментов (2) и (3) предполагалось, что масло в основном использовалось для отопления помещений и что не было технических препятствий для замены масляных горелок на пеллетные горелки. Использование в жилых помещениях не рассматривалось, поскольку содержащиеся в древесных отходах кора и листва могут вызвать проблемы с пылью в таком масштабе.

Транспортные расстояния до малых и средних станций централизованного теплоснабжения в радиусе 250 км от каждого объекта были рассчитаны на цифровой карте [43]. Суммарные транспортные расстояния оценивались независимо для каждой из площадок. Предполагалось, что 50% гранул / брикетов, сжигаемых на каждой теплоцентрали, может поставляться с одного объекта и что 10% нефти, потребляемой сегментами (2) и (3), могут быть преобразованы в сжигание биомассы с использованием подаваемого топлива. с того же сайта.Использованы данные о потреблении за 2009 год [44].

Предполагалось, что пеллеты будут транспортироваться с использованием специальных грузовиков для перевозки насыпных грузов с максимальной полезной нагрузкой 37,5 т (10% MC). Для перевозки щепы использовались грузовики общего назначения объемом 135 м 3 . Объемная плотность окатышей и окатышей была принята равной 0,33 т м −3 для свежих окатышей (50% MC), 0,19 т −3 для высушенных крошек окатышей (15% MC) и 0,68 т м. −3 для окатышей (при 10% MC) [33].Следовательно, стоимость транспортировки окатышей составляла 65% от стоимости производства окатышей. Различия в стоимости для разных типов грузовиков не учитывались. Транспортные расходы ($ т −1 км −1 ) для сушеных окатышей предполагались идентичными ранее обсужденным расходам на транспортировку сырья, с той разницей, что были доступны точные данные о расстоянии дороги, что позволяло использовать коэффициент намотки ненужный.

4. Результаты

4.1. Поставка сырья

Для каждой из трех производственных площадок было рассчитано общее количество лесозаготовительных остатков, необходимых для производства 15 000 OD т топливных гранул или гранул (таблица 5).-1 )

4.2. Производственные процессы

Предполагалось, что на всех трех участках дополнительные лесозаготовительные остатки будут сжигаться на существующих теплоцентралях для выработки тепла для сушки (рис. 1). Часть этой энергии была сохранена, поскольку она увеличивала теплотворную способность твердого топлива, производимого для продажи. В случае Ликселе часть этого тепла также использовалась для увеличения чистого производства электроэнергии на заводе (примерно на 6% с гранулированием и на 8% без него).Остальная энергия от дополнительного сгорания терялась в виде низкотемпературного тепла либо из сушилки, либо из дымовой трубы отопительной установки.

4.3. Затраты на производство и транспортировку для пользователей

Транспортные расходы с завода в Вилхелмине были значительно выше, чем с двух других площадок (Рисунок 2). Наличие значительного рынка в непосредственной близости от Вяннеса привело к низким начальным транспортным расходам для этого участка, хотя разница по сравнению с Ликселе была меньше для более высоких производственных мощностей.

Себестоимость производства была самой высокой на предприятии в Вяннесе (рис. 2). Это произошло в первую очередь из-за относительно низкой мощности существующей теплоцентрали, что означало бы, что тепло для сушки могло производиться только в течение более короткой части года по сравнению с другими площадками. Следовательно, обработка того количества лесозаготовок, которое рассматривается в этом исследовании, потребует относительно большой сушильной мощности, что приведет к более высоким затратам. В Ликселе увеличение производства электроэнергии повысило прибыльность производства.Добывать и транспортировать сырье на завод в Вилхелмине было относительно дорого, потому что он находится в регионе с низкой средней температурой и, следовательно, имеет сравнительно низкую урожайность на гектар.

Стоимость доставки топлива потребителям из Вилхелмины была значительно выше средней, в то время как для Вянняса была значительно ниже средней. Для всех трех предприятий разница между общими затратами на окатыши и окатыши была небольшой. Единственным участком, на котором пеллеты были наиболее прибыльным вариантом, была Вилхельмина.Однако относительное влияние различных затрат различается от места к месту, при этом транспортные расходы, как правило, имеют большее влияние на окатыши.

4.4. Анализ чувствительности

Было очевидно, что общая стоимость наиболее чувствительна к стоимости сырья (рис. 3), а стоимость производства менее важна. Затраты на сырье можно снизить различными способами, например, за счет применения улучшенных технологий раннего прореживания, обработки остатков лесозаготовок и извлечения пней.Стоимость сырья увеличилась бы, если бы использовалась стволовая древесина, хотя потенциально это могло бы дать более ценный конечный продукт.

Себестоимость производства была весьма чувствительна к финансовым предположениям. Более низкая процентная ставка, например, 5%, и более длительный срок амортизации, например, 25 лет, а не 15, сократят капитальные затраты на 35,4%, что приведет к сокращению производства. стоимость от 18 до 20%. Такая низкая процентная ставка может иметь отношение к соображениям государственной политики. И наоборот, для инвестиций частных компаний могут потребоваться процентные ставки, значительно превышающие предполагаемые 7%.

5. Обсуждение

Производство пеллетной щепы будет экономически жизнеспособным только в том случае, если их рыночная цена превысит их общие производственные и транспортные расходы на 140–185 долл. США за тонну за тонну −1 (26,7–35,2 долл. США МВтч −1 ). Для сравнения, цена на пеллеты, используемые на средних тепловых станциях, составляет около 216 $ OD за тонну -1 (41,3 $ МВтч -1 ) [45]. Следует отметить, что оценки, обсуждаемые в этом документе, покрывают затраты на все операции от сбора урожая до доставки без анализа того, как какая-либо прибыль будет распределяться между различными участниками (такими как вовлеченные лесохозяйственные, транспортные и энергетические компании).

5.1. Заготовка и транспортировка сырья

В этой работе измельченные лесозаготовительные остатки использовались как в качестве топлива для выработки тепла и электроэнергии, так и в качестве сырья для производства окатышей и окатышей. Стоимость поставки измельченных лесных остатков оказалась наиболее важным компонентом стоимости производства окатышей и окатышей. Из литературы известно, что затраты на закупку сырья существенно влияют на рентабельность производства [34].Сырье с меньшим содержанием коры и хвои, вероятно, будет дороже, чем лесозаготовительные остатки. Например, заявленная цена на колотую топливную древесину на обочине дороги составляла 98 долларов за тонну −1 по сравнению с 85 долларами за −1 долларов за измельченные древесные отходы [46]. С другой стороны, если производится продукт с более низкими концентрациями золы, рыночная цена очищенного топлива для мелкомасштабного рынка значительно выше, чем цены, предлагаемые операторами станций централизованного теплоснабжения (цена, предлагаемая на пеллеты малыми предприятиями). бытовые потребители составляли около 280–390 долл. США за тонну –1 в 2009 г.) [45, 47].Таким образом, определение наиболее прибыльного процесса требует компромисса. Более дешевое сырье, такое как целые деревья, части деревьев и остатки лесозаготовок, как правило, более богато золой и дает более дешевый продукт, в то время как более дорогое сырье с меньшим количеством коры и листвы дает более ценные продукты.

Существует большой потенциал для повышения рентабельности заготовки и вывоза остатков лесозаготовок, пней и древесины от предпромышленных рубок ухода, поскольку используемые в настоящее время технологии далеки от зрелости.Другой возможностью было бы уменьшить количество игл, листьев и коры в более дешевых сортиментах древесины, например, за счет хранения перед измельчением или механического отделения до или после измельчения. Было продемонстрировано несколько методов удаления листвы, включая разделение с помощью экранов [48, 49] и аэродинамических методов [50].

5.2. Производственные мощности, расположение завода и производственные затраты

Себестоимость окатышей (без учета затрат на сырье и транспортировку) составила 8.На 4-10,1% ниже, чем у окатышей. Это в первую очередь связано с более низкими капитальными затратами, меньшими затратами на техническое обслуживание оборудования с высокой степенью износа (для производства гранул не требуется оборудование для измельчения и гранулирования) и более низким потреблением электроэнергии. Общие затраты на производство и транспортировку гранул были немного ниже, чем на гранулы на всех площадках, кроме Вилхелмина, которая относительно удалена от ее рынков. Было замечено, что для более низких производственных мощностей и более коротких средних расстояний транспортировки (случаи Lycksele и Vännäs) снижение себестоимости гранулированной щепы было более важным, чем их более высокие затраты на транспортировку по сравнению с гранулами.При увеличении производственных мощностей и увеличении среднего расстояния транспортировки (случай Вилхелмина) транспортные расходы стали более важными, что сделало пеллеты более конкурентоспособными.

Сушка — самая важная операция установки с точки зрения производственных затрат, поскольку она требует большого количества тепла и электроэнергии. Рекуперация тепла сушилки путем конденсации пара потенциально может сделать процесс более экономичным, особенно в больших масштабах. Другой способ снизить тепловую нагрузку — дать биомассе возможность высохнуть во время хранения.Это может быть сделано до измельчения, после грубого измельчения (например, дробления), что приводит к хорошим свойствам хранения [51–53], или после измельчения. Использование низкотемпературных систем сушки [54], вероятно, могло бы также снизить затраты на сушку и сделать мелкосерийное производство более экономичным, сократив средние расстояния транспортировки. Если бы сушку можно было проводить в модифицированных грузовых контейнерах, затраты на погрузочно-разгрузочные работы были бы минимизированы, что снизило бы эксплуатационные расходы. Сушка на малых установках централизованного теплоснабжения, как предлагает Юрьёля [27], также снизит затраты, поскольку не потребуется централизованная сушилка.Однако необходима дополнительная информация о стоимости сушильных систем того типа, который изучал Юрьёля. Более подробная информация потребуется для точной оценки возможностей интеграции сушки топлива в существующие станции централизованного теплоснабжения. Важными факторами являются годовая избыточная тепловая мощность завода, продолжительность времени, в течение которого это избыточное тепло доступно, и существующая инфраструктура для таких процессов, как обращение с топливом. Характер местных рынков завода также имеет большое значение.

Важно использовать существующую мощность сгорания, а не вкладывать средства в новые камеры сгорания. При наличии существующих генерирующих мощностей использование тепла сушки для выработки электроэнергии значительно снижает чистые производственные затраты. Увеличение годового срока использования сушильного оборудования снижает капиталовложения, необходимые для данного количества высушенного материала. Если для сушки требуется меньше тепла, время использования сушилки может быть увеличено для заданной кривой продолжительности, что еще больше уменьшит размеры сушилки.

Тепловая нагрузка также снизилась бы, если бы в продукте можно было допустить немного более высокое содержание MC в продукте. Сушка до 15% MC (ниже уровня насыщения волокна и достаточного для предотвращения разрушения гранул в результате биологических процессов [55]) снизила бы потребность в тепле сушки примерно на 7% и, таким образом, уменьшила бы количество топлива, потребляемого установкой. Это позволит использовать сушилку меньшего размера и меньше тепла, что снизит производственные затраты, а также увеличит годовое время использования сушилки.Для Вилхелмина и Ваннес чистый эффект от производства топлива с 15% MC будет заключаться в снижении производственных затрат на 2–3% по сравнению с производственными затратами при 10% MC (25,9–26,2 $ МВтч -1 , а не 26,2–2%). 26,6 $ МВтч −1 ).

Однако в Ликселе снижение потребности в тепле для сушки приведет к уменьшению количества вырабатываемой электроэнергии, в результате чего увеличение MC топлива не будет прибыльным. Для двух других участков увеличение MC топлива увеличит количество потенциальных мест для сушилки, поскольку меньшие сушилки могут работать с меньшими источниками избыточного тепла.MC 15% может быть достигнут с помощью более простого процесса сушки и более холодного источника тепла по сравнению с теми, которые требуются для MC 10%. Эти факторы могут увеличить экономию затрат на производство топлива с MC на уровне 15%, что значительно превышает указанные выше 2–4%. Если достаточное количество пользователей будет иметь некоторую сушильную способность или если маломасштабное оборудование для конденсации дымовых газов станет широко доступным по низкой цене, этот результат можно будет улучшить.

Хотя экономическая отдача от производства окатышей и стружки схожа, важным отличием является то, что отказ от измельчения и гранулирования снижает минимальные требуемые инвестиции на 25-35%, если предположения, сделанные в этой работе, остаются в силе.Следовательно, при наличии рынка производители, не склонные к риску (которые, вероятно, будут требовать нормы прибыли на инвестированный капитал, существенно превышающие 7%), могут счесть предпочтительным производство гранул, а не гранул. Более простой процесс производства гранул также снизит риски предприятия и количество специализированных ноу-хау, необходимых для производства.

5.3. Конечный рынок и транспортировка продукта

Для масштаба производства, рассматриваемого в этом исследовании, различные транспортные свойства гранул и гранул не имели большого значения.На то было две причины. Во-первых, транспортные расходы составляли всего 12,6–25,4% от общей стоимости доставленной продукции. Во-вторых, ограничения на максимальный вес полезной нагрузки грузовиков означают, что более высокая насыпная плотность пеллет не может быть полностью использована. В предполагаемых условиях меньшая стоимость производства окатышей компенсировала эту разницу. Один из вариантов, который не рассматривался, — это увеличение насыпной плотности стружки за счет сжатия. Сообщается, что применение давления 0.3 МПа к зеленой сосновой щепе увеличили свою плотность до 0,280 OD t m −3 , что примерно на 40% выше, чем без сжатия [56].

В работе рассматривались только автомобильные перевозки. Однако после загрузки груза железнодорожный транспорт обходится дешевле автомобильного в 16 раз за тонну и км. Например, при затратах на погрузку 4,3–5,7 долл. За тонну −1 , стоимость перевозки автомобильным транспортом, рассматриваемая в данной работе, сделает перегрузку целесообразной на расстояния, превышающие несколько десятков км.Морские перевозки имеют еще более низкие предельные издержки [57]. Таким образом, используя железнодорожный и морской транспорт, диапазон рынков, доступных для данного местоположения, может быть значительно расширен.

Предполагалось, что щепа из гранул может подаваться и сжигаться в значительной части существующих средних и малых камер сгорания без модификации или с очень незначительной модификацией. В тех случаях, когда гранулы могут быть проданы на мелкомасштабный рынок, а также на средний рынок (что нельзя принимать как должное, поскольку мелкое оборудование более чувствительно к колебаниям скорости подачи и эксплуатируется непрофессионалами) производство может быть быть более прибыльным.Более совершенная технология управления может сделать оборудование менее чувствительным к колебаниям [28].

Чтобы гранулы были конкурентоспособными с гранулами, их, вероятно, нужно было бы покупать значительно дешевле. Более низкая стоимость гранулированной щепы по сравнению с гранулами также будет необходима, чтобы побудить потребителей преобразовать существующие системы отопления, работающие на жидком топливе или электричестве, на использование высушенного топлива из биомассы. Снижение цен на гранулы по сравнению с гранулами сделало бы их производство менее прибыльным, чем предполагает рыночная цена на гранулы.Влияние цены на спрос в данной работе не рассматривалось. Необходимо будет изучить характеристики подачи и горения окатышей в различных типах оборудования, чтобы определить любые модификации, необходимые для устранения различий в свойствах топлива. Производители оборудования должны сыграть важную роль в любой такой работе. Также будет важно изучить, как на спрос влияет цена топлива и различные свойства гранул по сравнению с гранулами, чтобы точно оценить рыночную цену очищенного топлива.Также следует изучить вопрос о увеличении размера рынка, доступного с помощью морского и железнодорожного транспорта, сосредоточив внимание на сообществах, например, на внутренних железных дорогах на севере Швеции.

6. Выводы

Затраты на поставку (включая затраты на сырье и транспорт) для производства 15 000 тн древесных гранул или мелкой сушеной древесной щепы (гранулы) в год были оценены для трех участков в Северной Швеции. Ориентировочная стоимость производства окатышей 144–176 $ OD т −1 (27.4–33,5 $ МВтч –1 ), а у окатышей — 143–173 $ OD т –1 (27,2–33,0 $ МВтч –1 ). Предполагая, что продукция может продаваться по цене 216 долларов США за тонну за тонну −1 (41,3 доллара США за МВтч −1 , текущая цена на очищенное топливо, используемое на теплофикационных станциях в северной Швеции [46]), производство щепы из окатышей должно быть экономически целесообразно в рассматриваемых обстоятельствах. Ожидается, что для заводов с низкой производительностью гранулы будут более экономичными, чем гранулы, поскольку их низкие производственные затраты перевешивают более высокие затраты на транспортировку по дорогам общего пользования.Обратное верно для предприятий с более высокими производственными мощностями, которые более удалены от своих рынков. Капитальные затраты на гранулы были на 17–27% ниже, чем на гранулы, что делало производство гранул более привлекательным для производителей, не склонных к риску.

Расчетные затраты на заготовку, транспортировку, измельчение и транспортировку лесных остатков (включая стоимость дополнительного топлива, сжигаемого на электростанции) составили 114–122 долл. США OD t −1 произведенного топлива, что составляет стоимость сырья важнейшая составляющая общих затрат на производство и транспортировку.Затраты на сырье можно существенно снизить за счет разработки улучшенных методов рубок ухода и рубки пней.

Если практические вопросы могут быть решены, было бы намного выгоднее производить топливо для отопления небольших жилых домов, которое намного дороже, чем топливо для средних предприятий (цена топлива для малых предприятий составляет 390–410 долларов США). $ OD т -1 , по сравнению с примерно 240 $ OD т -1 для среднего масштаба). Это верно даже при том, что сырье для мелкомасштабного производства топлива (в том числе e.д., древесина от ранних рубок ухода за кожей) более дорогие из-за необходимости низкого уровня выбросов твердых частиц. Экономически эффективные процессы отделения листвы и коры могут позволить удовлетворить этот рынок, используя более дешевое сырье (например, лесозаготовительные остатки от лесовосстановительных рубок).

Усовершенствованные методы уплотнения и транспортировки стружки могут сместить эту рыночную нишу в сторону более крупных производственных мощностей. Дальнейшее развитие мелкомасштабных низкотемпературных технологий сушки снизило бы оптимальную производительность процесса, повысив конкурентоспособность гранулированной крошки.Чтобы количественно оценить размер рынка гранулированной щепы, необходимо будет изучить характеристики подачи и горения оборудования, предназначенного для использования с гранулами, и определить, как их следует модифицировать для использования с гранулированной щепой. В частности, вероятно, потребуется увеличить объемные потоки подачи топлива, чтобы компенсировать более низкую насыпную плотность гранул.

Возможность интеграции сушки топлива с существующими теплоэлектроцентралями и небольшими централизованными теплоцентралями должна быть изучена более подробно, с уделением особого внимания конкретным условиям на отдельных станциях и участках.Важные факторы включают продолжительность времени, в течение которого доступно избыточное тепло, свойства генерируемого пара, потенциальную сушильную способность и доступность подходящего сырья (в частности, энергетической древесины от раннего прореживания). Хранение сырья перед измельчением и сушкой должно быть изучено как средство уменьшения содержания в нем содержания щелочей и количества хвои и листьев, богатых щелочами. Наконец, будет важно определить каждый источник тепла, который может быть использован для сушки топлива на данном участке; даже менее интенсивные источники тепла потенциально могут быть использованы в низкотемпературных сушильных системах типа, описанного Нордхагеном [56].

Благодарность

Компания Kempestiftelsen выражает благодарность за финансовую поддержку.

Технико-экономическое обоснование завода по производству древесных гранул

Типичный завод по производству древесных гранул состоит из измельчителя древесины, винтового конвейера, магнитного сепаратора, молотковой мельницы, роторной сушилки, гранулятора с кольцевой матрицей , охладителя гранул, машины для упаковки гранул и т. Д. По мере роста проблемы глобального потепления правительства сосредоточиться на развитии зеленой энергии.Древесные гранулы являются наиболее важным заменителем ископаемого топлива, и в эти годы объем потребления древесных гранул значительно возрастает.

Вопросы, которые следует задать перед строительством завода по производству древесных пеллет

Перед тем, как вы разработаете собственный бизнес-план по производству пеллет, есть несколько вопросов, которые вы должны попытаться выяснить в первую очередь :

- Какова тенденция развития мирового рынка топливных пеллет?

- Какова цена пеллет на целевом рынке?

- Какое сырье я могу использовать? Сколько это стоит?

- Сколько стоит запуск завода по производству пеллет?

- Какова финансовая рентабельность завода по производству окатышей?

Отвечая на все вышеперечисленные вопросы, Gemco помогает вам найти наиболее выгодный способ запуска завода по производству пеллет.

Тенденции развития мирового рынка пеллет

Обычно глобальный рынок топливных пеллет для каждой страны можно разделить на две части: внутренний рынок и внешний рынок. Оба рынка включают как бытовых, так и промышленных потребителей. Бытовые потребители используют пеллетное топливо для обогрева своих домов и рабочих мест, таких как жилые дома, школы, коммерческие здания и т. Д. У них есть годовой спрос на пеллетное топливо, и они будут покупать пеллеты до начала отопительного сезона .Каждому бытовому потребителю могут потребоваться пеллеты от полутонны до нескольких сотен тонн в год.

Поскольку проблема окружающей среды является серьезной проблемой для многих правительств, использование многотопливного сжигания на промышленных предприятиях становится мировой тенденцией. Возьмем, к примеру, теплоэлектроцентраль (ТЭЦ) Avedore 2 в Дании, которая может работать на нескольких видах топлива и ежегодно потребляет 300 тысяч тонн древесных гранул.

Как указывалось ранее, рынок древесных пеллет будет быстро расти в соответствии с растущим спросом на отопление и промышленностью.Например, в Северо-Западных территориях (СЗТ) в Канаде правительственные чиновники указывают, что при замещении топливом правительственных зданий и новых правительственных зданий предпочтение будет отдаваться пеллетным котлам.

Пеллетный проект на СЗТ

Это всего лишь пример. Однако таких районов сотни тысяч, спрос на древесные гранулы достаточно большой.

Цена гранул

Возьмем, к примеру, ЕС, который является основным рынком пеллет и имеет самый длинный в мире опыт использования пеллет. Цена на пеллеты в Европе с навалочными грузами составляет около 215 евро за тонну (304 доллара за тонну) . Чтобы быть экспортером пеллет, необходимо учитывать складские и транспортные расходы. Для экспортера из США складские расходы могут добавить 10 долларов за тонну, а транспортные расходы могут добавить 35-45 долларов за тонну.

Сырье

Существует три источника древесного сырья: древесные отходы производства древесины, заготовленная древесина низкого качества, древесные отходы от бытовых отходов.Поскольку деревообрабатывающая промышленность находится в упадке, поставка опилок может быть менее надежной, заготовленная древесина низкого качества становится стабильным сырьем для промышленного завода по производству пеллет. Но в разных странах и регионах поставщики сырья очень разные. Прежде чем двигаться дальше, подумайте о доступности вашего сырья.

Например, из базы данных инвентаризации и анализа лесов (FIA) Министерства сельского хозяйства США (USDA) мы можем легко узнать, что только в Преск-Айл, штат Мэн, лесные угодья составляют 753 184 акра, а годовой прирост составит 230 000 зеленых тонн. .В этом случае 125 000 сырых тонн не являются пиловочником и могут быть использованы для производства окатышей.

| Рост | Хвойная древесина | Твердая древесина | Всего |

| Все | 124 998 | 106,581 | 231 579 |

| Пиломатериал | 86,564 | 21 230 | 107 793 |

| Непиловщик | 38 434 | 85 352 | 123,786 |

При запуске завода по производству окатышей цена на сырье также является основным фактором.Возьмем, к примеру, балансовую древесину лиственных и хвойных пород с острова Преск, цена составляет около 35-45 долларов за тонну. Для нового завода по производству гранул на Преск-Айл рекомендуемая начальная цена на древесину составит 45 долларов за тонну.

Среднеквартальные цены на низкосортную древесину

Капитальные затраты

Капитальные затраты могут сильно отличаться в зависимости от региона мира. Согласно исследованию капитальных затрат на завод по производству окатышей в ЕС, которое проводит Deloitte, капитальные затраты распределены следующим образом:

Базовые капитальные затраты: 125 долларов за тонну (если ваша мощность составляет 100 000 тонн в год, базовые капитальные затраты составляют 12 долларов.5 миллионов ).

Рабочая сила: 10 долларов за тонну на заводе по производству окатышей мощностью 150 000 тонн в год (цена меняется в зависимости от мощности)

Энергия: 10 долларов за тонну

Техническое обслуживание: 5 долларов за тонну

Ремонт и обслуживание жизненного цикла: 5 долларов за тонну

Погрузка на рельс для насыпных грузов: 2,5 доллара за тонну

Дополнительные капитальные затраты:

Шлифовка на месте: 3-4 миллиона долларов (шлифовальный станок, дека для бревен, погрузочно-разгрузочная и окорочная машина)

Склад пеллет, эстакада загрузки вагонов: 2 миллиона долларов

Если приведенный выше пример заглавной буквы вам не подходит, Gemco также может предоставить вам индивидуальное решение.

Финансовая осуществимость (это прибыльно?)

Основываясь на финансовом исследовании Deloitte, инвесторы могут легко получить общее представление о финансовой целесообразности запуска завода по производству окатышей.

Срок реализации проекта: планирование 12-18 месяцев, строительство 12 месяцев (хотите сократить время проекта завода по производству окатышей)

Соотношение долга к собственному капиталу: 50:50

Рентабельность собственного капитала: 20%

Анализ чувствительности ключевых финансовых вложений

Кроме того, как часть отрасли возобновляемых источников энергии, многие правительства предоставили финансовую помощь программам по производству окатышей, это также хорошая возможность для инвесторов сократить свои капитальные вложения и получить больше прибыли.

В заключение, растущий спрос на древесные пеллеты в любом случае растет из года в год. Если вы хотите запустить завод по производству окатышей за счет сокращения переменных затрат, капитальных вложений и затрат на производство, но при этом производить гранулы высокого качества, GEMCO дает вам 3 дополнительных совета, которые могут помочь вашему прогрессу быстрее:

№1 Получите государственный и промышленный грант

№2 Набрать опытную управляемую команду

№3 Освоение новейших технологий производства древесных гранул

Анализ реальных ситуаций: проекты Global Gemco по производству древесных гранул

ЗАВОД ДРЕВЕСНЫХ ПЕЛЛЕТ GEMCO В ВЕЛИКОБРИТАНИИ

Pellet Line Specialty : отрезной станок для сушки древесных гранул, гранулятор, система охлаждения и упаковки.

Производительность стандартная : 1 тонна / ч

Рентабельность инвестиций : 30% — 70% (в зависимости от размера бизнеса и выбранной оплаты)

Основные части : дробилка для древесины, молотковая мельница, конвейер, сушилка, гранулятор для древесины (с зубчатым приводом), охладитель, упаковочная машина для гранул.

Сырье : смесь коры, листьев, сосновых веток и щепы, а также небольших древесных отходов.

Показать еще

ЗАВОД ДРЕВЕСНЫХ ПЕЛЛЕТ GEMCO В АВСТРАЛИИ

Pellet Line Specialty : процесс смешивания материалов, специальная система упаковки (мешок 15 кг и мешок 1 тонна), система аварийной остановки, независимый выключатель питания для каждого оборудования, индивидуальная электрическая схема.

Производительность стандартная : 1,5 — 2 т / ч

Экономия затрат : Специальная линия по производству гранул может выдерживать более высокую влажность материала, около 13-15%, что может снизить затраты на процесс сушки.

Основные части : дробилка для дерева, молотковая мельница , конвейер, сушилка, гранулятор с кольцевой матрицей, охладитель, два типа машины для упаковки гранул.

Сырье : опилки (смесь твердых и мягких пород древесины, 1: 9)

Показать еще

ЗАВОД ДРЕВЕСНЫХ ПЕЛЛЕТ GEMCO В МАЛАЙЗИИ

Линия по производству пеллет : это полная линия по производству пеллет EFB, включающая дробилку EFB, барабанную сушилку и гранулятор с кольцевой матрицей, специально разработанную для обработки волокна EFB.

Производительность стандартная : 4-5 т / ч

Основные части : дробилка EFB, барабанная сушилка, гранулятор EFB, охладитель, конвейер

Сырье : волокно EFB (поступает с ближайшего завода по производству пальмового масла)

Показать еще

ЗАВОД ДРЕВЕСНЫХ ПЕЛЛЕТ GEMCO ВО ВЬЕТНАМЕ

Pellet Line Specialty : это один из крупнейших заводов по производству древесных гранул в Азии и крупнейший проект завода по производству гранул «под ключ», реализованный Gemco.

Производительность : 20-32 тонны / ч

Основные части : дровокол, ленточный конвейер, барабанный измельчитель древесины, дробилка, бункер для хранения, сушилка, шнековый конвейер, элеватор, автомат для удаления железа, грануляторы BPM 508 (8 рабочих комплектов, 8 резервных), пеллет система охлаждения мельницы , горизонтальный конвейер гранул, охладитель гранул, упаковочный полуавтомат, запчасти.

Сырье : стружка, щепа

Показать еще

Чили Сосна / эвкалипт Производство пеллет.Стоимость на рынке

Чили Производство топливных пеллет и рынок

Долгосрочный потенциал производства древесных гранул в Чили велик: страна производит около 40 миллионов кубометров делового круглого леса и дополнительно 16 миллионов кубометров дров, таким образом, опилки и потенциал для бритья теоретически велик. Однако эти остатки в настоящее время в значительной степени используются для производства электроэнергии и тепла (поскольку цены на электроэнергию являются одними из самых высоких в Латинской Америке).Кроме того, большая часть лесных активов принадлежит целлюлозно-бумажной промышленности, которая не в восторге от возможностей производства пеллет, но предпочитает производить электроэнергию.

В последние годы в Чили существовало три завода по производству древесных гранул, но лишь два из них работали несколько лет назад:

Во-первых, компания Ecopellets, основанная около 6-8 лет назад. Теоретическая мощность этого плана составляла около 6 тонн в час, или около 30 000 тонн в год.Сырьем для этого завода по производству пеллет являются городские отходы древесины из Сантьяго. Древесные пеллеты предназначались для внутреннего рынка.

Andes biopellets, расположенный недалеко от Санта-Барбарас, принадлежит шведскому инвестору. Он расположен рядом с лесопилкой и использует в качестве сырья опилки. Компания Andes Bio-Pellet с годовой производительностью 50 тысяч тонн на первом этапе позиционируется как один из крупнейших производителей древесных гранул премиум-класса в стране. Он имеет источник сырья с лесопильных заводов JCE, что дает клиентам уверенность и безопасность в поставках гранул.

Третья запланированная древесная гранула находится в ведении Ecomas, совместного предприятия чилийской компании Promasa и японской Somitomo Corporation. У организации есть маркетинговая стратегия, которая предполагает продажу котлов на древесных пеллетах малым предприятиям и обеспечение их пеллетами по долгосрочным контрактам. Мощность, указанная Bioenergy International (2011 г.), составляла 10 000 тонн.

Характеристики завода по производству древесных пеллет

Дробилка для древесины (измельчитель) оснащена вентилятором и пылеуловителем (циклоном), которые могут эффективно уменьшать количество пыли во время производства.

Система сушки оборудована варочной печью. Печь питается от специального измельчителя. Количество тепла, подаваемого варочной печью, контролируется термозондом на задней части печи.

Барабанная сушильная машина также оснащена термозондом, что позволяет легко контролировать влажность разгрузочного материала. Скорость барабанной сушилки, питание дробилки и гранулятора основаны на цифровой системе управления.

Сырье для завода по производству топливных пеллет в Чили

В Чили есть обширные леса, которые занимают более 20 лесов.7% от общей площади страны. Обширные площади плантаций сосны и эвкалипта в Чили сделали его крупным экспортером бумаги и изделий из дерева на зарубежные рынки. Сегодня большая часть чилийских изделий из древесины экспортируется в виде пиломатериалов, бревен и щепы.

БТЕ дров западных лиственных пород

Виды | миллионов БТЕ на шнур | фунтов на шнур Зеленый | фунтов на шнур в сухом состоянии |

Пихта Дугласа | 26.5 | 5050 | 3075 |

Можжевельник западный | 26,4 | 5410 | 3050 |

Тсуга западная | 24,4 | 5730 | 2830 |

Порт Орфорд Кедр | 23,4 | 4370 | 2700 |

Лоджполе Сосна | 22.3 | 4270 | 2580 |

Сосна Пондероза | 21,7 | 4270 | 2520 |

Джеффри Пайн | 21,7 | 4270 | 2520 |

Ель ситкинская | 21,7 | 4100 | 2520 |

Ель белая | 21.1 | 3190 | 2400 |

Пихта красная | 20,6 | 4040 | 2400 |

Кедр благовоний | 20,1 | 3880 | 2350 |

Побережье Редвуд | 20,1 | 4040 | 2330 |

Гранд Пихта | 20.1 | 3880 | 2330 |

Сосна сахарная | 19,6 | 3820 | 2270 |

Внутренний рынок и альтернативные издержки