производство, виды и стоимость европаллет

История использования и производства деревянных поддонов для перевоза грузов начинается в начале XX века в США. Первоначально паллеты использовали для перевозки грузов в вагонах поездов, от чего их габариты были сопряжены с габаритами вагонов. Сегодня этот размер паллет считается стандартным, хотя сами поддоны стали использовать не только при железнодорожных перевозках.

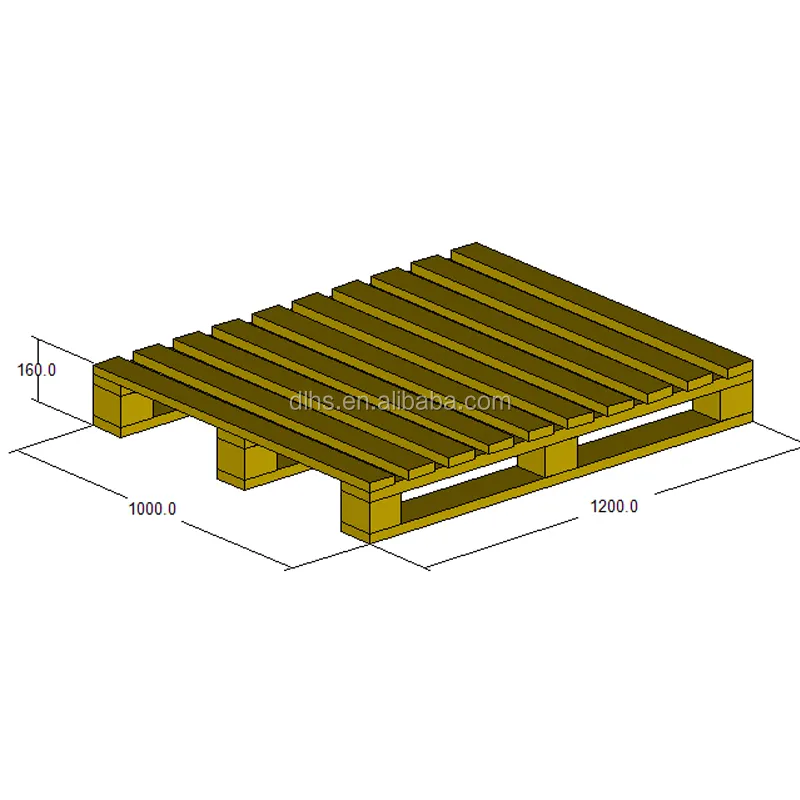

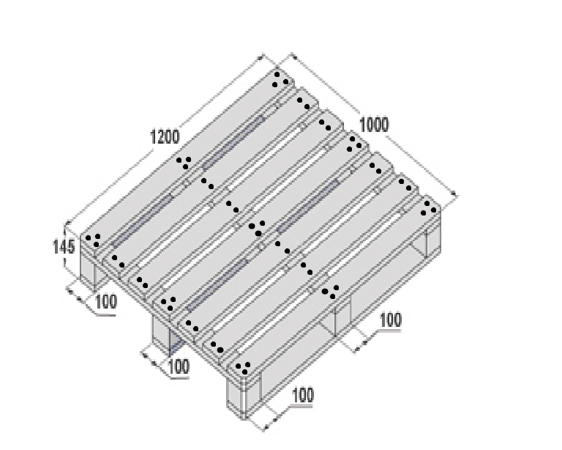

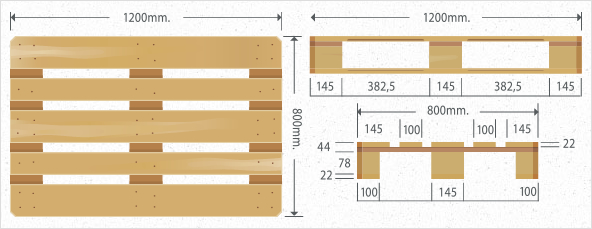

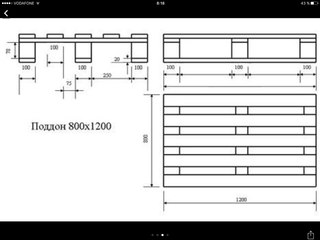

В России популярностью пользуются поддоны размерами 120х80 и 120х100 см, основанные на европейских железнодорожных стандартах. Размер и тип паллет зависит от параметров перевозимого груза: массы, размера и его других характеристик.

Масштабы производства и виды деревянных поддонов

В США ежегодно на изготовление деревянных поддонов уходит 14 млн м3 древесины. За последние десять лет на западном рынке появилось несколько десятков новых видов поддонов. Связано это с тем, что для каждой задачи и предприятия стали изготавливать отдельный вид поддонов.

- для химического сырья;

- для пивных бочек;

- с «ушами» и «без ушей».

В России такая практика не ведётся, и современный отечественный рынок насчитывает всего десять стандартов поддонов.

Конструкция

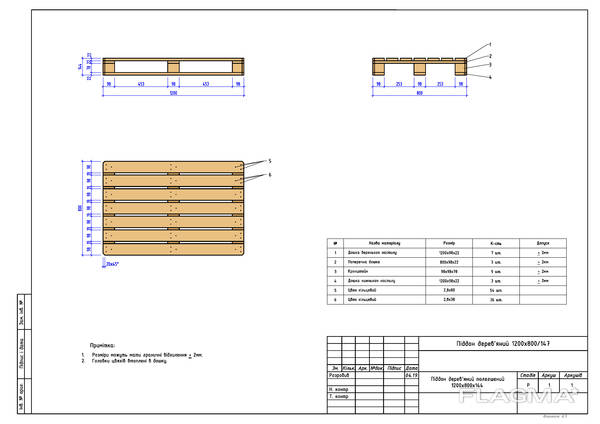

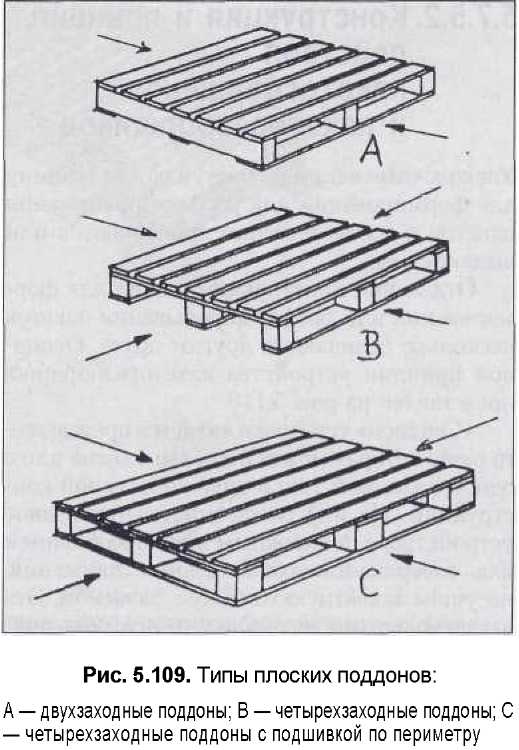

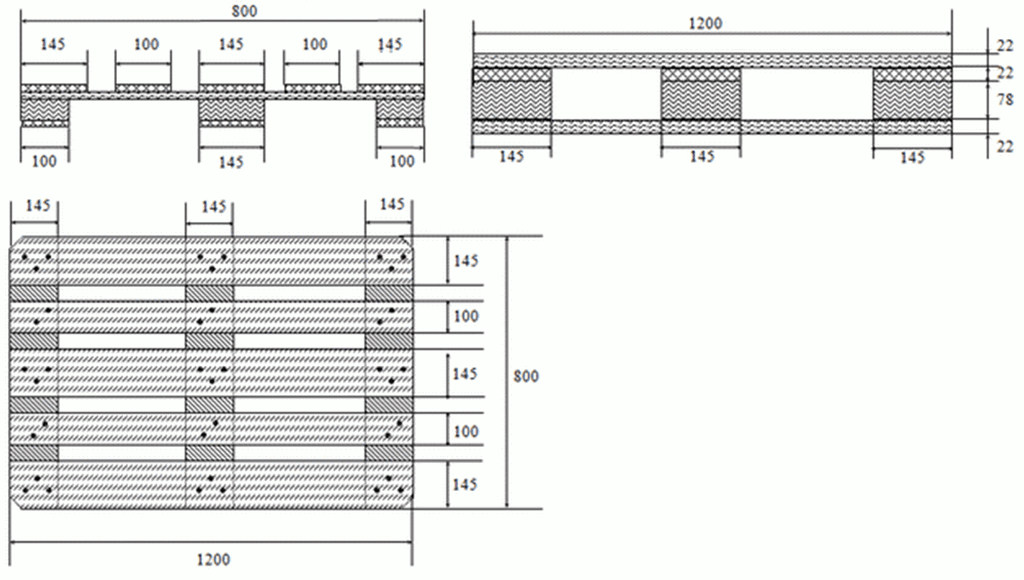

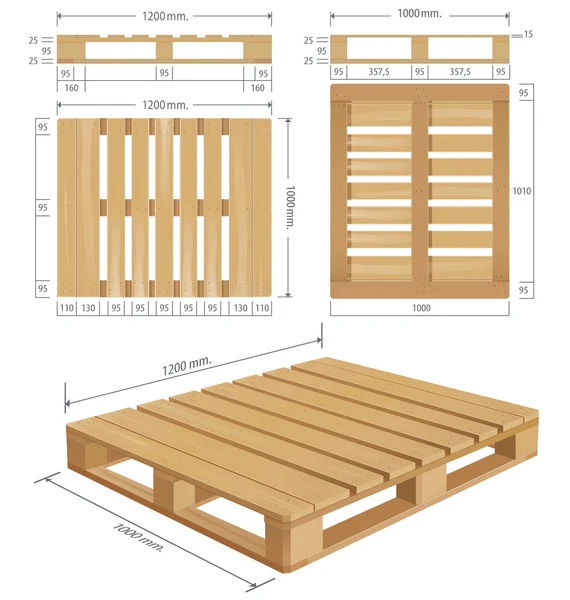

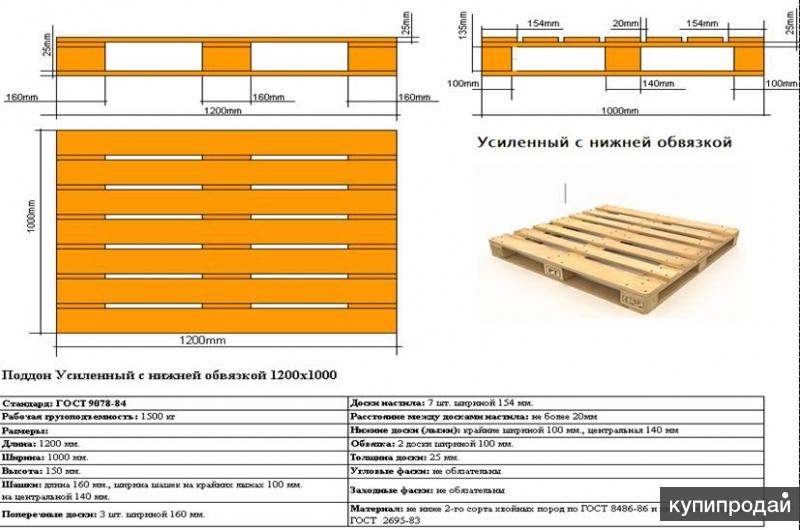

Вне зависимости от размеров поддонов, их конструкция примерно одинаковая: нижние доски («лыжи»), установленные на деревянные кубики, и поперечные доски, на которые монтируется настил. Кубики оставляют пространство для вил погрузочной техники. А на настил укладывается груз.

Доски настила и их число зависят от габаритов груза, однако это не влияет на общую конструкцию. Она предусмотрена таким образом, чтобы погрузчик мог захватить поддон со всех сторон.

В зависимости от типа груза и его размеров, приобретаются поддоны разных габаритов и толщиной настила и несущих досок, высотой кубиков. Поддоны большей грузоподъёмности требуют большего количества древесины, а потому и их стоимость намного больше, чем у обычных.

Совет: для придания большей жёсткости деревянному паллету можно сделать нижнюю обвязку по её периметру.

Производство

Для производства поддонов сегодня используют как автоматические, так и полуавтоматические линии. Из-за высокой стоимости физического труда и для снижения нагрузки на работников в Европе чаще всего используют автоматические линии.

В России физический труд обходится дешевле автоматизированного производства, поэтому не редка ситуация, когда на заводах поддоны собираются рабочими и сколачиваются вручную. Естественно, качество поддона при ручной сборке гораздо ниже, чем при автоматическом изготовлении.

Факт: поддоны, собранные автоматически, легко отличить от ручного труда по забитым гвоздям. При ручном труде шляпка гвоздя остаётся заподлицо с поверхностью доски, а при автоматическом производстве – она утапливается. К слову, именно автоматический вариант соответствует с нормами ГОСТ.

Для производства паллет используются навивные гвозди (ещё называются ершоны).

Благодаря этому, деревянные поддоны не разваливаются при грубом использовании, что важно, поскольку на производстве их часто роняют и толкают. Обычные строительные гвозди при таком обращении попросту бы вылетели из конструкции.

Четыре способа производства

Существует четыре основных способа изготовления поддонов:

- Первый. Наиболее простой и дешёвый. Представляет собой следующую технологию: из кругляка делается деловой лес и отправляется по назначению. В итоге остаётся 25-30% отходов, требующих утилизации. И, как раз, самый простой способ – это создание паллет. Делается это с помощью молотков и гвоздей, поэтому цена такого деревянного поддона невысокая, но и качество не соответствует требованиям многих предприятий.

- Второй.

Ручное производство при помощи пневматических инструментов. При данной технологии поддоны также собираются вручную, однако вместо обычных молотков используются пневматические. Это позволяет ускорить производство и немного повысить качество изделий. Стоимость деревянного поддона, изготовленного посредством пневмомолотка немного выше, чем при первом варианте. Из минусов можно отметить низкое качество из-за плохого соблюдения размеров и человеческий фактор, который может привести к некачественной сборке продукта, а в следствии – к повреждению груза при перевозке.

Ручное производство при помощи пневматических инструментов. При данной технологии поддоны также собираются вручную, однако вместо обычных молотков используются пневматические. Это позволяет ускорить производство и немного повысить качество изделий. Стоимость деревянного поддона, изготовленного посредством пневмомолотка немного выше, чем при первом варианте. Из минусов можно отметить низкое качество из-за плохого соблюдения размеров и человеческий фактор, который может привести к некачественной сборке продукта, а в следствии – к повреждению груза при перевозке. - Третий. В-основном применяется в странах Европы. Представляет собой использование станков полуавтоматического типа. Действуют они следующим образом: автомат забивает гвозди в доски, которые укладываются в металлические клише. Клише наполняются вручную. С помощью полуавтоматов получаются качественные поддоны со всеми допусками по габаритам.

- Четвертый. Наиболее дорогой и качественный способ – это полностью автоматическая линия производства.

- нарезка;

- сколачивание;

- складирование;

- заматывание лентой или плёнкой;

- выкатывание готового поддона на погрузку.

Наиболее производительная автоматическая машина по производству поддонов в России изготавливает более 65 000 паллет ежемесячно. В Европе таких автоматических линий не так много. К примеру, среди 18 производств, недавно посещённых отечественными компаниями, не нашлось ни одного, где бы действовала автоматическая линия. Однако при этом предприятия эффективно работали.

Качество полуфабрикатов

Исходные материалы для производства поддонов требуют внимательного обращения. Доски должны быть тщательно просушены, поэтому поставляются в брикетах, в которых имеется небольшое пространство между досками. Если деревянные заготовки не будут иметь доступа к воздуху и будут влажными, то через неделю они посинеют, что приведёт их к негодности для производства.

Для производства используются хвойные и лиственные породы древесины. Обе породы быстро выцветают, что хоть и не влияет на их качество, но лишает древесину товарного вида. Поэтому для хранения древесины необходимо защитить её от солнечных лучей и дождя.

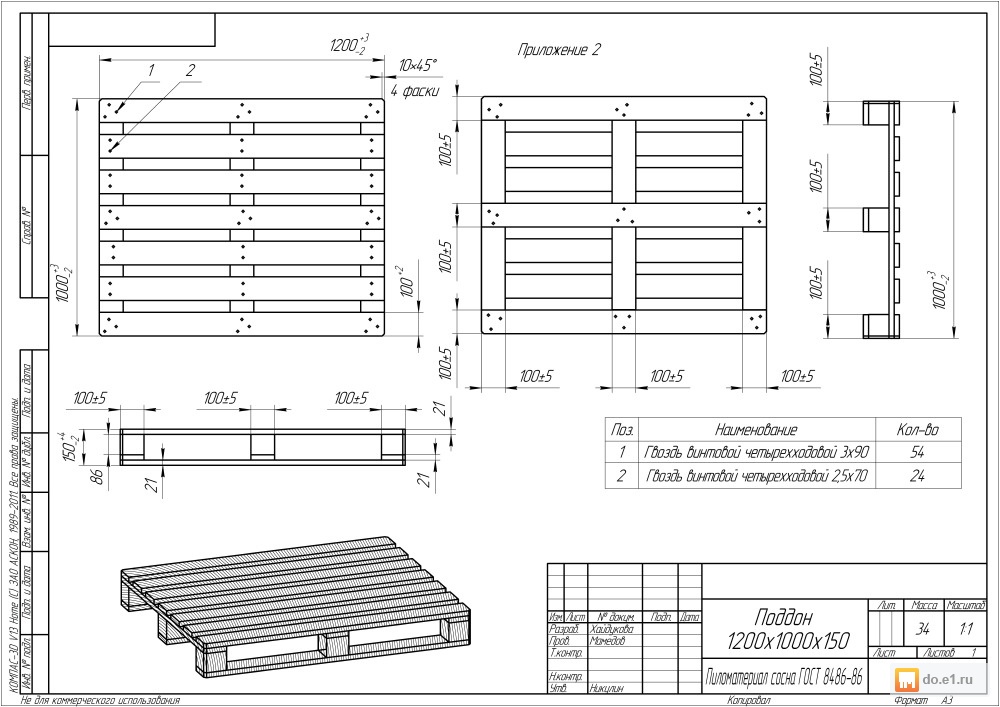

Стандарты производства деревянных поддонов: ГОСТ 9557 87 и другие

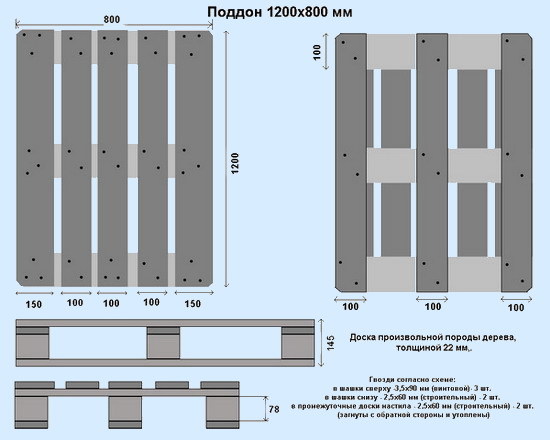

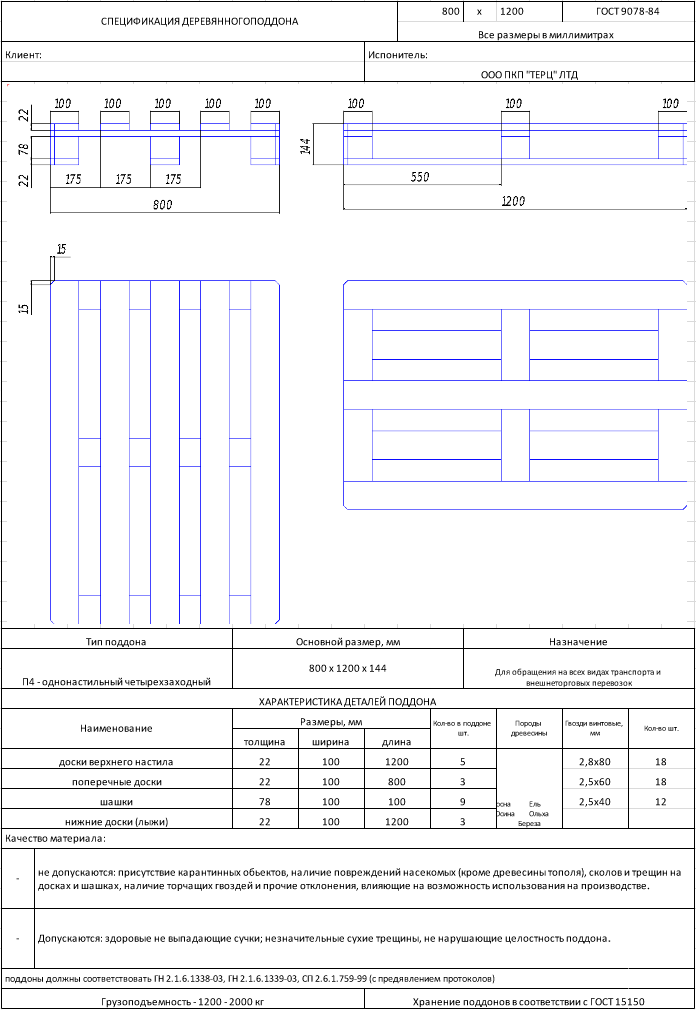

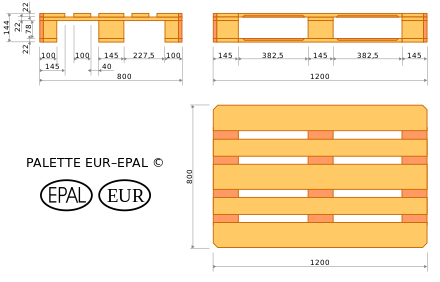

В России при изготовлении поддонов руководствуются двумя основополагающими документами: ГОСТом 9557-87 и ГОСТом 9078-84. При этом последний ГОСТ описывает лишь самое очевидное: поддоны должны быть сделаны из дерева и в соответствии с установленными размерами (120х80 и 120х100 см).

Что касается ГОСТа 9557-87, то он на 95% схож с европейским стандартом UIC 435-2: толщина, допуски, припуски, гвозди, фаски. Единственное отличие – это отсутствие в российских нормах клейм EPALи EUR, т.к. отечественное производство пока не прошло сертификацию. При соблюдении этого ГОСТа получаются аналоги европоддонов, называющиеся БК – то есть без клейма.

Фитосанитарная обработка

На поверхности поддона ставится ещё одно клеймо, которое подтверждает, что поддон прошёл фитосанитарную обработку по стандарту ISPM 15. На поддоне печатается название партии, метод обработки и страна-изготовитель. Европейские поддоны ещё содержат год производства и номер партии.

На поддоне печатается название партии, метод обработки и страна-изготовитель. Европейские поддоны ещё содержат год производства и номер партии.

Фитосанитарная обработка может быть произведена тремя способами:

- Фумигация. Обработка бромистым метилом – это состав, который нейтрализует все бактерии и вредителей. Не очень популярный способ из-за изменения свойств древесины после обработки: на поверхности поддона остаётся небольшое количество состава, что не подходит для хранения продуктов питания на таких поддонах.

- Тепловая обработка. Поддоны длительное время находятся в камере с повышенной температурой, что нейтрализует вредные бактерии. Из минусов можно отметить высокую стоимость оборудования, что мешает наладить массовое производство, и невозможность обеспечения равномерной температуры в камере.

- Камерная сушка. Наиболее распространённый и эффективный метод. Пиломатериалы, использующиеся для поддонов, загружаются в специальную камеру.

Затем материалы выдерживаются в ней под действием температуре 60

Затем материалы выдерживаются в ней под действием температуре 60

При соблюдении указанных требований, поддоны достигают высокого качества и надёжности. Однако в России часто встречаются недобросовестные компании, игнорирующие требования к производству, поэтому выбирая паллеты для складского помещения, необходимо внимательно изучить все сертификационные документы компании-производителя.

Рынок поддонов деревянных — что ожидает в 2021 году? – Articles – OPEN group

Андрей Макаров

Продакт-менеджер

Цены на б/у поддоны будут повышаться до конца года.

Ключевые факторы, влияющие на рынокТорговые сети продают б/у поддоны всё дороже

Одним из ключевых факторов роста себестоимости б/у поддонов для паллетных компаний является рост цен закупки поддонов в торговых сетях. Торговые сети являются крупнейшими поставщиками на рынок б/у поддонов, так как получают их с продуктами от своих поставщиков и затем продают эту тару паллетным компаниям.

Показательно изменение цен на б/у поддоны с марта 2021 г. к марту 2020 г.. По сети «Х5» цена выросла в ЦФО на – 24,0% и в целом по РФ на — 12,5%, есть тренд на дальнейший рост, в ближайшее время ожидаем результаты новых тендеров «Х5» и новые повышенные цены.

По сети «Тандер» рост в ЦФО составил – 47%, в целом по РФ – 44%.

Рост спроса

Одновременно на рынке происходит сразу несколько значительных изменений, толкающих спрос и цены на б/у поддоны вверх.

- Долгосрочный тренд: переход потребителей от новых поддонов на б/у в целях экономии. При этом стараются закупать светлые сорта б/у. Эта тенденция характерна для всех регионов РФ. Спрос на б/у поддоны растёт быстрее, чем на новые.

- Тренд 2020-начала 2021 года: с октября 2020 по март 2021 произошел резкий рост цен на пиломатериалы, который спровоцировал рост цен на новые поддоны. Ситуация на рынке пиломатериалов остаётся нестабильной, игроки не делают прогнозов по ценам. Это усилило тренд № 1 по переходу от новых поддонов на б/у.

- Тренд этого года: оживление экономики. Крупные производственные предприятия хорошо стартовали в 2021 году и рассчитывают отыграть прошлогодние потери из-за пандемии, вернувшись на объемы производства 2019 года, и даже немного прирасти. Это особенно выражено в центральной части России.

Следствием является значительный рост спроса и рост цен. Так на рынке ЦФО цены на б/у поддоны увеличились на 30-40%, а склады паллетных компаний заполнены лишь на 20% своей площади — это показатель роста спроса.

С марта дефицит б/у поддонов испытывают крупные потребители на Юге России, в Поволжье.

Выросли расходы на оплату труда рабочих

Недостаток рабочей силы, вызванный оттоком трудовых мигрантов, влияет на расходы работодателей на оплату труда. Для паллетных компаний — это складской и производственный персонал, в том числе грузчики, ремонтники, сборщики. Российские сотрудники, принимаемые на замену уехавшим мигрантам, требуют бОльшие зарплаты. Что в свою очередь влияет на себестоимость производимых товаров и услуг.

Даже если в ближайшие месяцы приток трудовых мигрантов значительно вырастет, то при общей нехватке рабочих на стройках, существенная часть этого потока уйдет в строительную сферу. Строительная отрасль, испытывающая из-за пандемии большой дефицит рабочих, имеет ресурсы проводить жесткую конкурентную борьбу за привлечение трудовых мигрантов именно в свою отрасль.

Другие факторы

В связи со снижением товарооборота с европейскими странами, значительно сократился входящий поток поддонов. При этом, производители новых поддонов в РФ не могут восполнить потери в полном объеме, так как вынуждены конкурировать с ценами на б/у паллеты.

Выросла стоимость ГСМ (более чем на 5%), ослабление рубля повысило стоимость ремонта иностранной автомобильной техники и оборудования, выросли платежи по лизингу импортного деревообрабатывающего оборудования и станков.

Наш прогноз

Из-за оживления экономики спрос будет опережать предложение на рынке б/у поддонов, подталкивая цены вверх. Также будут расти расходы паллетных компаний на закупки и обслуживание б/у деревянных поддонов (цены торговых сетей, нехватка рабочих и конкуренция за них, ГСМ).

Мы ожидаем, что цены на б/у поддоны будут повышаться до конца 2021 года с сезонными пиками.

С апреля и далее, летом, ожидаем дефицит б/у поддонов из-за начала высокого сезона в пивоваренной отрасли и у производителей воды, кваса, а также из-за пика строительного сезона.

Как раздобыть европоддоны для автоматизированного склада — Новости

Как это происходит? Счастливый обладатель новенького автоматического склада готовой продукции торжественно разрезает красную ленточку и готовится получать запланированную экономию и прочие бенефиции. Но почему-то все идет не по сценарию, и довольно скоро выясняется причина такого сбоя: поддоны! Да, оказывается, не любое деревянное изделие, похожее на поддон, на которое в мире ручных операций можно уложить продукцию и даже отправить ее покупателю, допускается к хранению искусственным интеллектом автоматического склада.

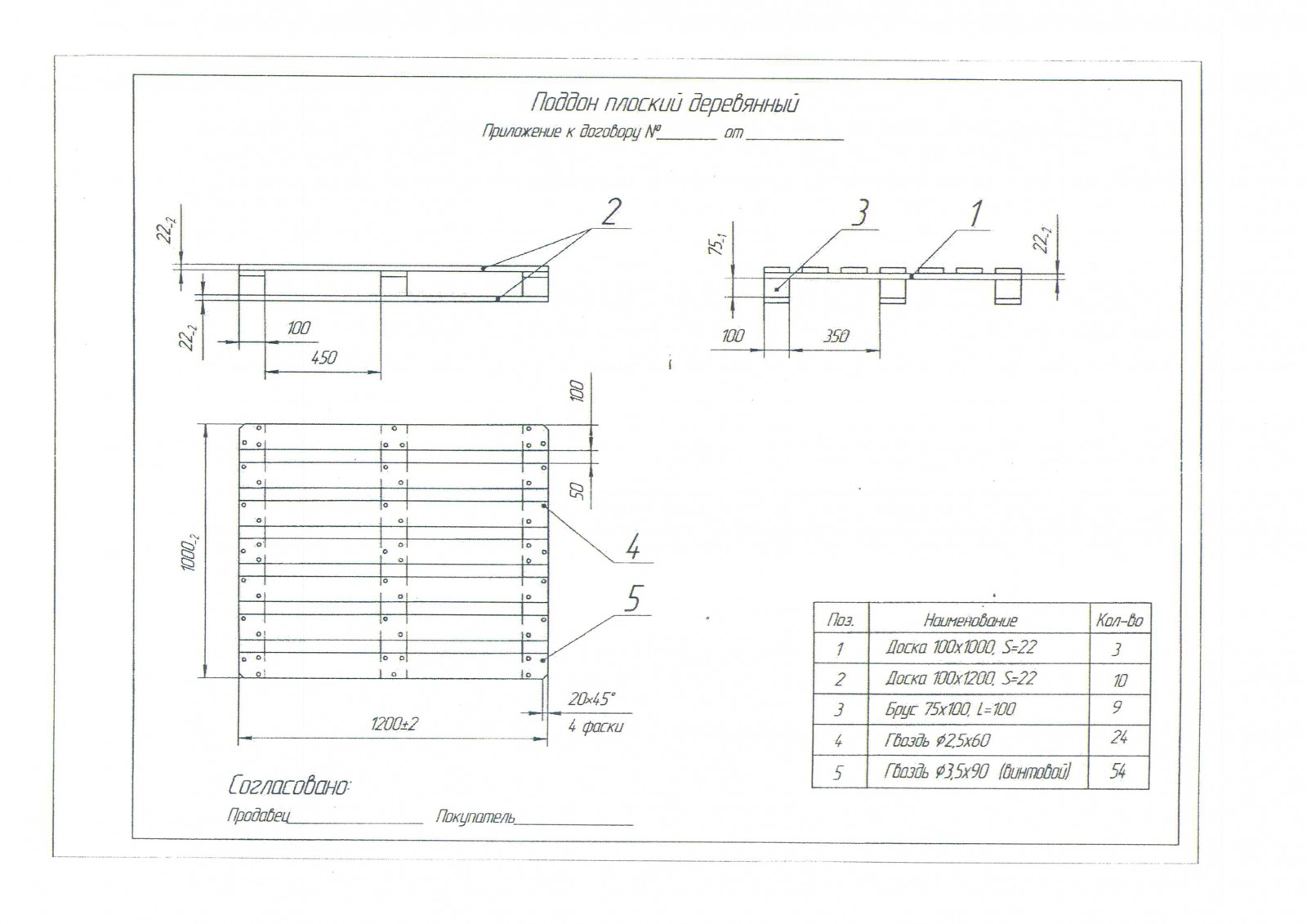

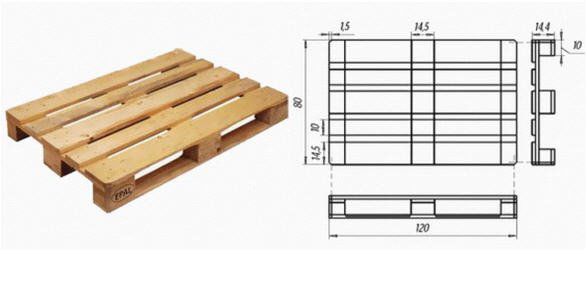

Современный склад принимает в обработку только паллеты, соответствующие международному стандарту, именуемому «европоддоном», а это, на минуточку, семь измерений и допустимые отклонения в пределах 10-20 мм по каждому из них (рис. 1). В реалиях сегодняшнего дня это означает, в первую очередь, что привычные поддоны, сколоченные вручную из отходов древесины, просто по природе своей не годятся для космического складского комплекса нового поколения, поскольку каждый такой поддон представляет собой уникальное авторское изделие, единственное в своем роде, которое, конечно, не втискивается в строгий стандарт примерно никогда (диапазон отклонений часто составляет +/- 5 см).

1). В реалиях сегодняшнего дня это означает, в первую очередь, что привычные поддоны, сколоченные вручную из отходов древесины, просто по природе своей не годятся для космического складского комплекса нового поколения, поскольку каждый такой поддон представляет собой уникальное авторское изделие, единственное в своем роде, которое, конечно, не втискивается в строгий стандарт примерно никогда (диапазон отклонений часто составляет +/- 5 см).

Конечно, это решаемый вопрос, и есть как минимум три возможности удовлетворить строгие требования вашего нового автоматического склада. Посмотрим на эти решения.

Решение 1 Покупка европоддона

Разумеется, существуют и современные производства, выпускающие европоддоны, соответствующие международным стандартам, промышленным способом и из калиброванного материала.

Минус: цена такого поддона на порядок выше цены кустарного изделия, и везти его, возможно, придется издалека и задорого. Кроме того, для обеспечения бесперебойности производства придется сделать значительный запас поддонов на складе, чтобы исключить простои из-за задержки доставки.

Плюс: но зато производитель гарантирует попадание в строгий стандарт и несет за это ответственность, в т.ч. материальную.

Решение 2 Входной контроль качества поддонов

Можно выбрать путь ужесточения требований к существующим «ангарным» производителям, но тогда встает вопрос входного контроля качества поддонов на стороне клиента. Очевидно, что проверять на соответствие стандарту нужно все поддоны без исключения, ибо даже один нестроевой поддон может полностью остановить работу склада на неопределенное время.

Как проверять? Мы можем смело рекомендовать автоматизированные системы инспекции паллет, предлагаемые нашим итальянским партнером ACMI Spa. Такая отдельно стоящая линия позволит контролировать длину / ширину / высоту паллеты, наличие опор, толщину досок настила, расположение боковых опор относительно вертикали, проходы для вил, и автоматически отбраковывать поддоны, не соответствующие стандарту.

На рис.2 можно увидеть пример такой установки, цифрами на рисунке обозначены:

1) узел очистки верхней поверхности поддона

2) узел проверки боковых опор давлением

3) блок контроля ширины поддона

4) станция контроля профиля:

- наличие верхних и нижних досок,

- внутренний профиль (место входа вил погрузчика),

- наличие боковых опор.

5) блок контроля длины поддона

6) узел вдавливания гвоздей

7) узел контроля наличия ножек

8) датчик контроля высоты поддона

Плюсы: входной контроль, безусловно, позволит владельцу склада обезопасить себя от последствий случайного применения некачественных паллет. А если заводу удастся найти локального производителя поддонов приемлемого качества по разумной цене, по окончании срока окупаемости линии (6-12 месяцев) можно рассчитывать на хорошие показатели доли упаковки в себестоимости продукции за счет цены локального поддона.

Минусы: если производитель паллет окажется несговорчивым и методы производства паллет останутся прежними, сколько паллет из партии в принципе имеет шансы пройти систему контроля качества и попасть на склад? В общем-то, ситуация, когда из-за дефицита качественных поддонов придется замедлять или останавливать основное производство не кажется такой уж невероятной. В любом случае, надо учитывать, что мгновенного результата это решение не даст, потребуется время, чтобы вывести качество поддонов на должный уровень.

Смотреть видео работы линии

Решение 3 Собственная линия производства поддонов.

Радикально, да. Разумеется, это значительные инвестиции в само «железо» и новый объем закупок и хранения, ведь для производства паллет потребуется сырье и материалы; но, если компания оказывается перед выбором между отказом от использования уже приобретенного автоматического склада и дополнительными инвестициями, которые все же имеют шанс окупиться, возможно, для нее это решение окажется полезным. Не вдаваясь глубоко в экономику вопроса, добавим, что, несмотря на видимую дороговизну такого пути, по нему все-таки идут очень многие компании в России. Возможность независимости от сторонних организаций в вопросе обеспечения паллетами для целого ряда производителей стоит затрат на организацию участка производства поддонов.

Вот пример скоростной комплексной линии с высокой степенью автоматизации, иллюстрирующий возможности, которые предлагает современный рынок оборудования, однако, оговоримся, что существуют, конечно, разные варианты комплектации и функционала, более или менее затратные, которые подбираются индивидуально под потребности конкретного заказчика.

Принципиальная схема линии представлена на рис.3. Такая линия производит деревянный поддон, полностью соответствующий спецификации, из заготовок (доски и бруса). Заготовки загружаются в специальный кондуктор, вручную или системой автоматической подачи заготовок. От оператора требуется только нажать кнопку. Далее процесс происходит автоматически, полностью исключая возможность человеческой ошибки: поддоны собираются, сколачиваются, фрезеруются, маркируются клеймом и собираются в пачки (прямо или с перевязкой). Такая линия может производить 2 и более поддонов в минуту в зависимости от комплектации, то есть порядка 60 000 поддонов в месяц. Как промежуточный вариант, доступны отдельные участки линии производства паллет, например, гвоздезабивные станки; они тоже пользуются популярностью среди производителей, стремящихся минимизировать риски, связанные с качеством поддонов.

Минус: инвестиции в линию, необходимость закупать и хранить сырье и материалы.

Плюс: полная независимость от производителей поддонов и транспортных компаний, полный контроль качества и количества поддонов. Кстати, излишки поддонов, если таковые возникнут, вполне могут стать дополнительным источником дохода.

Кстати, излишки поддонов, если таковые возникнут, вполне могут стать дополнительным источником дохода.

Как определиться с решением?

Как всегда, в первую очередь, считать деньги и оценивать риски. Каждому заводу подойдет свое решение, и дело тут не только в объеме инвестиций.

Если производитель настоящих качественных европоддонов располагается по соседству с вашим заводом, то вряд ли имеет смысл инвестировать в собственную линию производства паллет: ваши риски минимальны, транспортная составляющая стремится к нулю, стоимость «соседского» европоддона, скорее всего, будет для вас приемлемой, а переложить ответственность на поставщика всегда приятно.

В случае, когда поблизости есть только кустарные производства, а европоддон нужно везти через полстраны, это решение уже кажется сомнительным: растут риски задержки поставки, транспортные расходы и, разумеется, цена. Если ежедневная потребность в поддонах у вашего предприятия не очень велика, а надежда вырастить в ангаре ответственного производителя поддонов еще теплится, вариант с линией инспекции паллет будет более разумным подходом: это потребует явно меньше инвестиций, чем полная линия производства паллет, и со временем (если у вас оно есть) может выправить ситуацию с качеством без драматического увеличения цены.

Однако, для тех производителей, кто расходует десятки тысяч поддонов в сутки, линия инспекции будет, пожалуй, наиболее неэффективным решением – сколько ресурса потребуется, что прогнать эти тысячи поддонов через инспектор, обратно погрузить некачественные, вернуть, получить замену, опять проверить…. В этом случае сравнивать нужно первый и третий варианты, и здесь, наверное, определяющую роль будет иметь, как основной источник рисков и затрат, взаимное географическое положение вашего завода и ближайшего производителя европоддонов приемлемого качества. И не исключено, что идея организации собственного участка производства паллет именно для вашего предприятия окажется самым разумным выходом.

В заключение добавим, что в любой ситуации не стоит отчаиваться и торопиться с выводами; а также напомним, что мы, АФР, готовы не только рассуждать на эти темы и давать общие советы, но и обладаем всеми компетенциями, чтобы подобрать для вас правильное оборудование, спроектировать интеграцию в ваше производство, доставить, смонтировать и запустить его. Только европоддоны мы не изготавливаем и не продаем, чтобы не отвлекаться от своей главной миссии.

Только европоддоны мы не изготавливаем и не продаем, чтобы не отвлекаться от своей главной миссии.

Автор: Т.Ситников, ООО «АФР»

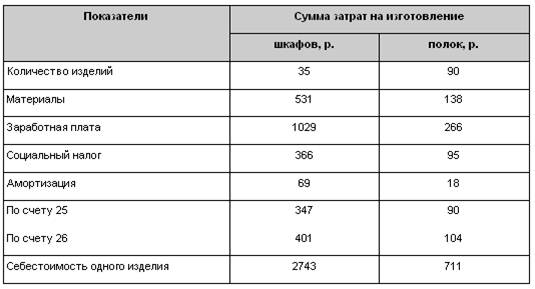

Учет серийного производства с несколькими переделами в 1С Управление Нашей Фирмой

Учет серийного производства с несколькими переделами в 1С Управление Нашей Фирмой

Очень часто производство предполагает изготовление типовой продукции или определенных ее составляющих сериями. Для изготовления изделия часто требуется не просто сборка, а несколько уровней переделов. Учет серийной типовой продукции рассмотрим в данной статье.

Для примера возьмем деревянный короб на основе поддона, для его производства нам потребуется сам поддон и доски для короба. Поддон мы производим из 3-х комплектующих – Бакулки – 9шт, Доска поперечная 6шт и Доска настила 6шт, которые в свою очередь производятся из пиломатериала.

Начинаем работу по учету с заполнения номенклатурных карточек.

Первым вносим пиломатериал — указываем наименование (1), единицы измерения (2) и группу (3), в данном

случае «Сырье и материалы». Также заполняем «Способ пополнения» (4) и «Поставщика» (5)

Нажимаем «Записать и закрыть»

Теперь создаем карточки комплектующих — Бакулка и доски

Принцип заполнения тот же за исключением группы «Комплектующие и «Способа пополнения» — «Производство», а также добавляем Спецификацию, согласно которой будем их производить.

Спецификация выглядит следующим образом:

Наименование спецификации (1) — пишем такое наименование, чтобы без труда можно было ее отличить от альтернативных вариантов – бакулку можно производить также из досок и других материалов, мы можем создать еще несколько спецификаций – «Бакулка доски» и т.п.

(2) Тип строки ставим материал

(3) В «Наименовании» выбираем ранее созданный «Пиломатериал».

(4) и (6) В количестве мы ставим пропорцию – количество материала, затрачиваемое на количество продукции. В нашем случае 1м3 на 500 бакулок, можно поставить пропорцию 0,002 м3 на 1 бакулку – первый вариант предпочтительней – не надо лишних вычислений с высокой вероятностью ошибиться – программа рассчитает лучше.

(5) Доля стоимости определят какая часть стоимости переносится на себестоимость данного продукта – существуют варианты при которых на себестоимость относится часть стоимости – например для изделия нужна доска 2 метра, а закупить можно лишь 3-х метровые – ставил коэффициент 0,67 – обрезки доски мы можем отдать в другое производство или продать как дрова.

Во вкладке Операции заполняем:

(1) в колонке Операции – создаем номенклатуру с типом «Операция» и называем ее Распиловка бакулок

В данной карточке нам необходимо создать цену за данную операцию – в цене можно учесть стоимость работы станков и персонала. Если мы ведем учет по Норме времени – тогда в строке «Ед. изм.» ставим «час», а если по фиксированной стоимости – тогда ставим «шт», а уже в спецификации определяем на какое количество бакулок распределиться стоимость.

Если мы ведем учет по Норме времени – тогда в строке «Ед. изм.» ставим «час», а если по фиксированной стоимости – тогда ставим «шт», а уже в спецификации определяем на какое количество бакулок распределиться стоимость.

В спецификации я определил – цена 100 руб падает на 500 бакулок

Также создаем карточки, спецификации и операции на «Доска поперечная» и «Доска настила».

После создания карточек комплектующих создаем карточку «Поддон деревянный» и в его спецификации указываем комплектующие с «Типом строки» (1) «Сборка» указываем их количество (2) в составе готового

изделия и указываем актуальную спецификацию (3)

В карточке «Операции» создаем операцию «Сборка поддона» и, так как мы платим рабочим за количество собранных поддонов, указываем «Норму времени» (1) = 1 и «Количество продукции» (2) =1

Мы можем производить данный поддон согласно данной спецификации как отдельное изделие или указать его в других изделиях как узел, который будет собираться в рамках общего процесса производства.

Теперь собираем короб на основе данного поддона, а в качестве стенок используем «доски настила» и «поперечные» по 2 шт.

Получается следующая спецификация:

В которой «Поддон Деревянный» указан как «Узел», а доски указаны как «Сборка».

Основное отличие «Узла» от «Сборки» — производство, сборку надо произвести, а узел присутствует на складе в виде комплектующих.

Итак смотрим как устроен процесс производства в УНФ.

Начинаем с того, что производству пришел заказ на 200 коробов – для начала создаем «Заказ на производство» на 200 коробов.

Заходим в раздел «Производство» в блоке «Производство» открываем ссылку «Заказы на производство»

Нажимаем кнопку «Создать»

Заполняем следующие поля:

(1) и (2) – дата старта производственного процесса и дата его завершения.

(3) выбираем номенклатуру к производству, (4) – количество и спецификацию (5) по которой будет производится данная продукция.

Во вкладке «Материалы» нажимаем «волшебную» кнопку «Заполнить по спецификации» и что мы видим?

А видим мы как программа разложила короб на комплектующие – если вы посмотрите спецификацию короба выше, то в ней мы поставили «Узел» Поддон и «Сборки» Доски – здесь программа разложила и «Узел» на комплектующие, сложив доски на борта и доски на поддон. Например: Доска настила на 200 коробов надо 2*200 на стенки и 6*200 на Поддон итого 1600шт как и показывает программа.

Но этих комплектующих у нас на складе нет – соответственно надо их произвести. Для производства комплектующих на основании данного заказа создаем еще один «Заказ на производства» для чего в основном заказе нажимаем еще одну «волшебную» кнопку «Создать на основании» и выбираем «Заказ на производство»

В новом заказе мы видим во вкладке «Продукция» список комплектующих и Старт процесса автоматически

установлен на старт основного процесса – меняем дату завершения производства на реальную и переходим во вкладку «Материалы»

Здесь мы видим материал (1) из которого будут изготавливаться комплектующие и количество, необходимое для производство всего заказа (2).

Но если мы зайдем в справочник Номенклатура и, установив галку «Показать остатки», увидим, что количество

Пиломатериала всего 1,53 м3 поэтому надо пополнить запасы.

Чтобы пополнить запасы Пиломатериала мы опять возвращаемся к заказу на производство комплектующих и нажимаем нашу любимую кнопку «Создать на основании» и выбираем «Заказ поставщику». В заказе выбираем поставщика (1).

Номенклатура (2) и количество (3) автоматически заполняются, но их можно скорректировать – в данном случае можно скорректировать до ровного числа — 20 м3. Цену мы можем установить автоматически, если у нас заполнены цены в карточке номенклатуры или установить вручную после звонка Поставщику. Здесь после звонка мы проставим 4 000.00 за 1 м3.

Данный заказ мы можем выслать Поставщику по электронной почте (если настроены учетные записи).

Нажимаем на конвертик в верхней части формы заказа, откроется форма исходящего письма с прикрепленным файлом заказа – нажимаем отправить и ждем поступления товара.

Когда пиломатериал поступил на склад, открываем «Заказ поставщику» и «Создать на основании» «Приходная накладная» — сверяем данные и нажимаем «Провести и закрыть» — пиломатериал оприходован на склад.

Все готово к производству, и мы начинаем производить — на основании «Заказа на производство» комплектующих создаем документ «Производство».

Он заполняется автоматически – но надо знать несколько нюансов.

Во вкладке «Продукция» в строке «Получатель» автоматически проставляется склад подразделения производителя – если хотите, чтобы поступление отражалось на основном складе, замените подразделение на склад. В данном случае можно оставить промежуточный склад, так как всея производимая продукция в полном составе уйдет на производство готовой продукции.

Аналогичная ситуация и с материалами – в строке «Списать из» надо проставить склад нахождения сырья и комплектующих.

В этом документе есть еще одна вкладка – «Отходы» — в ней необходимо внести все отходы, которые необходимо поставить на учет.

Нажимаем кнопку «Провести и закрыть» — в результате данного действия происходит списание материала со склада и оприходование готовой продукции и отходов на склад. Смотрим отчет по складу (см раздел «Закупки» ссылка «Отчеты» «Отчет Движения товаров»):

В отчете мы видим приход и расход товаров и видим то на складе «Основное подразделение» у нас присутствуют комплектующие — соответственно можем запустить процесс сборки Короба.

Но прежде в «Заказе на производство» необходимо поставить статус «Завершено» и нажать «Провести и закрыть».

Теперь открываем «Заказ на производство» Короба и на его основании создаем заказ на производство.

В строке получатель устанавливаем «Основной склад», а во вкладке «Материалы» наоборот ставим «Основное подразделение». Нажимаем «Провести и закрыть» и получаем на склад Короба в количестве 200 шт.

Нажимаем «Провести и закрыть» и получаем на склад Короба в количестве 200 шт.

Смотрим отчет. В отчете видно, как внутрипроизводственные переделы прошли по складу Основного подразделения, а на Основном складе добавилось 200 Коробов.

Заходим в «Заказ на производство» Коробов и меняем статус заказа на «Завершен» — производственный процесс завершен.

Пластиковые поддоны и паллеты | АС ГРУПП ПАРТНЕР

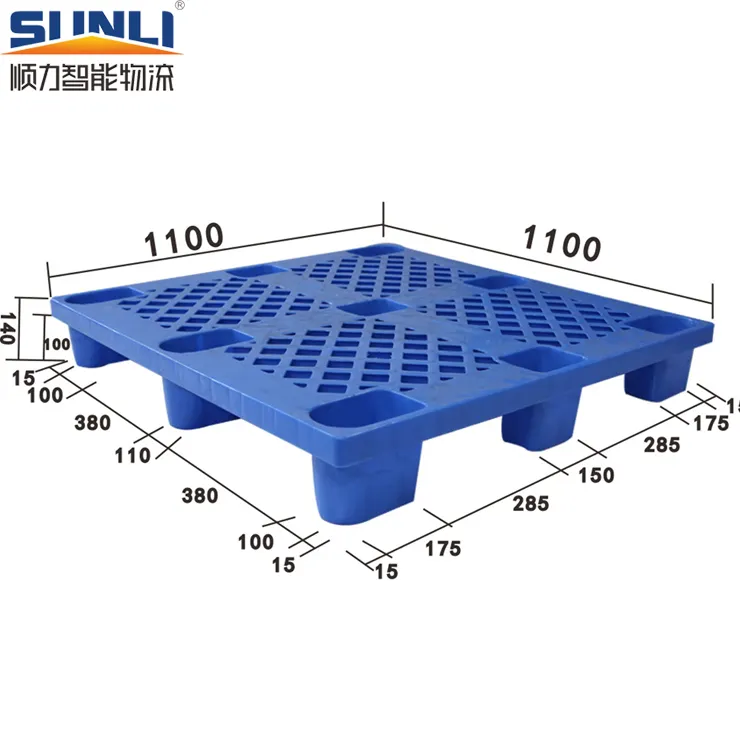

Поддоны широко используются на различных предприятиях для перевозки и хранения продукции. Они заметно облегчают и ускоряют весь производственный процесс.

В течение многих лет поддоны, традиционно производили из древесины. Она по-прежнему остается наиболее популярным материалом для изготовления. Более 90 % товаров перевозятся и хранятся на деревянных поддонах.

Но технологии не стоят на месте и как альтернатива появились пластиковые поддоны, которые имеют свои плюсы и минусы.

Преимущества пластиковых поддонов.

Срок службы.

Одним из неоспоримых преимуществ является их долговечность. Благодаря тому, что по конструкции они представляют единое целое и не подвержены гниению, срок службы пластиковых паллет в 10 раз больше, чем у деревянных.

Гигиеничность.

Паллеты из пластика устойчивы к воздействию влаги, различных кислот и щелочей, к бактериям, насекомым, плесени. Поэтому они находят все большее применение в химической, медицинской, пищевой промышленности. При необходимости, их можно легко очистить при помощи моющих растворов и снова использовать.

Фитосанитарная обработка.

Многие предприятия используют деревянные поддоны с фитосанитарной обработкой. Альтернативой могут послужить поддоны из пластика, которые не нуждаются в такой обработке.

Особенно это интересно при экспорте, когда некоторые страны требуют, чтобы товар был уложен на деревянные поддон с логотипом европейской ассоциации производителей паллет EPAL, который означает что фитообработка произведена по европейским ГОСТам. Такого клейма нет ни у одного производителя в России.

Такого клейма нет ни у одного производителя в России.

Для пластикового поддона не требуется такого клейма. Для экспорта достаточно международного сертификата качества.

Вес пластиковых поддонов.

Одним из достоинств пластиковых паллет является малый вес. Например, при авиаперевозках он может оказать существенное влияние на стоимость самого товара, где каждый лишний килограмм увеличивает его цену.

Экономия места.

Существует достаточно распространенная конструкция пластикового поддона, при которой они могут вкладываться друг в друга. Это значительно экономит пространство при складировании поддонов на предприятиях.

Так же уменьшается себестоимость доставки пластиковых поддонов от производителя к покупателю. Например, деревянных поддонов 1200х1000 в фуру входит около 600 штук, то пластиковых паллет таких же размеров можно перевести в 3 раза больше.

Недостатки пластиковых поддонов.

Пластиковые поддоны имеют несколько существенных недостатков, поэтому распространены в России не так широко как на за её пределами.

Самым главным недостатком является цена, которая может быть до 10 раз выше по сравнению с деревянным. При условии что большинство поддонов невозвратные, применение их в таких условиях остается под вопросом.

Если сравнить паллеты из пластика с деревянными поддонами б/у, то цена может различаться в 20 раз.

Вторым большим недостатком является их ремонтопригодность. Если пластиковая паллета поломалась, то придется менять ее полностью на новую. При поломке деревянной паллеты, можно быстро поменять сломанную дощечку или забить торчащий гвоздь прямо на месте.

Оборудование для изготовления поддонов деревянных

Технологические станки для изготовления деревянных поддонов

Паллета (или деревянный поддон) – это экологически чистый, экономичный и долговечный вид поддона. На данный момент иметь станок для производства поддонов очень выгодно и востребовано для построения стабильного бизнеса. Существует большой модельный выбор высококлассных станков из Европы для производства поддонов.

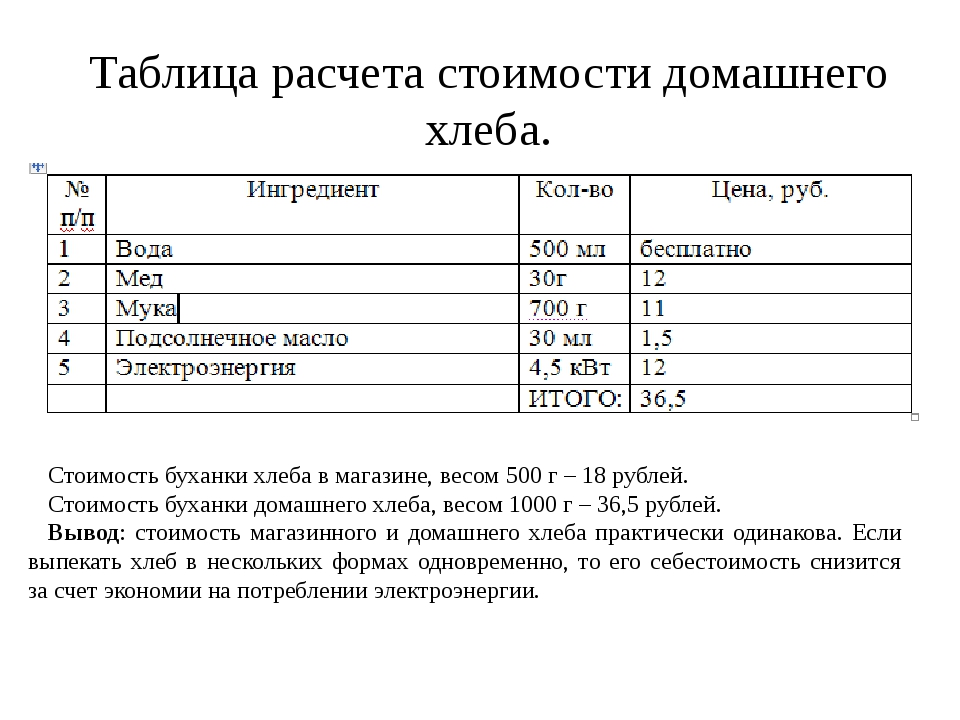

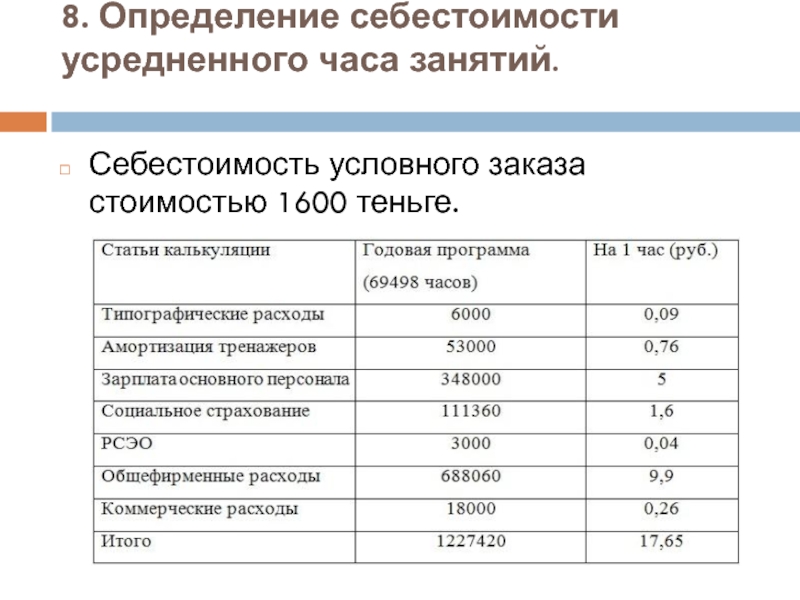

Рентабельность производства

В случае использовании для выпуска паллет производственной линии на основе СНА, стоимость поддонов будет напрямую зависеть от стоимости исходных материалов. Например, при стоимости сырья 106 дол/м3, за бруса для напилки шашек – 137 дол/м3, тогда себестоимость поддона составит примерно 7 дол, значит при продажи поддона по цене приблизительно в 8 дол, ваш доход составит примерно 1 дол. При роботе одной линии за смену возможно произвести 650 поддонов, соответственно ваш доход составит 182 567,4 дол. После вычета всех налогов чистая прибыль составит примерно 135 925,55 дол.

Так линия по изготовлению евро поддонов стоимостью примерно в 361 800 дол. с легкостью окупится за 3 года. При использовании линии в две смены сроки окупаемости поддонов уменьшаются в два раза. В то время как линия на основе двух машин СНТ дают в 3 раза большую прибыль и окупаются за 1,5 года.

Многие производственные компании, работающие в разных сферах промышленности, довольно часто обновляют свои цеха, оснащая их мощными европейскими автоматическими конвейерами, которые требуют сырья высокого качества.

Ведь реальность такова, что даже обычный поддон играет очень важную роль на многих производствах. Использование поддонов, сделанных вручную, абсолютно не приемлемо из-за низкого качества паллет. Т.к. даже самому лучшему рабочему далеко до автоматической машины, которая может отмереть каждую доску и вбить каждый гвоздь с точностью до миллиметра. По всей Европе существует закон, который обязывает производить паллеты только на специальных станках для производства поддонов, что в свою очередь, положительно сказывается на качестве сборке. Поддоны, изготовленные по евро-стандарту отличаются высокой качественной сборкой, долговечностью, надежностью, удобством в обращении, поэтому поддоны пользуются огромным спросом в странах Европы.

Технические аспекты

Производство поддонов из досок – довольно простая задача. Для этого понадобятся всего лишь доски 2-го сорта, которые были распиленные с допусками, согласно ГОСТу. Это могут быть бруски из цельной древесины или из прессованных опилок. Также потребуются шашки и гвозди. Параметры поддона при производстве устанавливаются автоматически. Изготовление поддонов на лесопилке производится из отходов производства, таких как: опилки и лишние куски древесины.

Также потребуются шашки и гвозди. Параметры поддона при производстве устанавливаются автоматически. Изготовление поддонов на лесопилке производится из отходов производства, таких как: опилки и лишние куски древесины.

Поддоны могут изготавливаться как из сухой, так и из мокрой древесины – это не имеет никакого значения, потому что мощность большинства гвоздезабивных станков дают возможность забивать гвозди даже в сухую древесину, но для продления долговечности изделия рекомендуется заколачивать гвозди в сырую древесину и только потом сушить ее.

Качественную сушку необходимо проводить в строжайшем соответствии с международными стандартами по фитосанитарным меркам и в современных камерах сушки древесины вместимостью более 400м3.

Популярные производственные линии

Сейчас по всему миру на заводах по изготовлению поддонов используют автоматические линии. Оптимальным вариантом является полуавтомат, как идеальное сочетание цены и качества.

Существуют компании, которые уже около 25 лет изготовливают станки для производства поддонов. Выбор их оборудования является оптимальным вариантом как для больших производственных предприятий, так и для маленьких цехов.

Выбор их оборудования является оптимальным вариантом как для больших производственных предприятий, так и для маленьких цехов.

В большом ассортименте товаров этих компании стоит отметить 2а наиболее популярных типа линий:

1. Первая линия имеет небольшую производительность – примерно 1,5 поддона в минуту, они создаются на основе гвоздезабивной машины СНФ 02.

Этой моделью линии управляют два оператора и один вилочный погрузчик.

Оборудование для производства поддонов (паллет)

Принцип роботы очень прост. В шаблон гвоздезабивной машины ложятся заготовленные заранее доски и шашки. Далее осуществляется сбивка ножек поддона и сбивка самого поддона, все это производится за один подход в разных шаблонах. После забивки гвоздей шаблон с ножками поступает на стол оператора, а сбитые ножки переносятся в основной шаблон. Дальше все делается автоматически (маркировка, зарезка углов, фрезеровка заходов).

2. Вторая линия создана на основе двух гвоздезабивных машин, они производят в среднем 5 поддонов в минуту. Эта линия отличается от первой тем, что вместо одного шаблона их на конвейере – 7. Сборка верхней части поддона происходит в первой гвоздезабивной машине, а нижней части – во второй.

Эта линия отличается от первой тем, что вместо одного шаблона их на конвейере – 7. Сборка верхней части поддона происходит в первой гвоздезабивной машине, а нижней части – во второй.

Их уникальным свойством является мобильность, оператор в считанные минуты сможет переключить станок на производство паллет любого типоразмера.

Автоматические станки для производства поддонов, видео-обзор

Другие похожие статьи на Технологические станки для изготовления деревянных поддонов

Что такое европоддоны? Разновидности, классификации и производство европоддонов

Практически каждый предприниматель, сфера деятельности предприятия которого заключается в предоставлении погрузочно-разгрузочных и транспортных услуг, знает, что выполнять качественное обслуживание без европоддонов невозможно. Обусловливается это тем, что данные несложные приспособления позволяют значительно экономить средства на найме рабочих и выполнять работу в максимально сжатые сроки. Для лучшего понимания вопроса следует разобраться, что именно представляют собой европоддоны, и в чем заключается их предназначение.

Для лучшего понимания вопроса следует разобраться, что именно представляют собой европоддоны, и в чем заключается их предназначение.

Европоддон представляет собой изготовленную из дерева платформу для транспортировке на ней различных грузов посредством специального погрузчика.

Погрузочная машина (погрузчик) представляет собой небольшое транспортное средство, оснащенное в передней части подъемной гидравлической или пневматической вилкой, которое осуществляет подъем и транспортировку европоддонов посредством подъемной вилки. Следует помнить, что в случае использования в работе погрузчика, наличие европоддонов обязательно, так как автопогрузчик рассчитан на подъем исключительно данного типа платформы и никакой другой.

Виды поддонов

В данное время, помимо деревянных поддонов, широким спросом пользуются поддоны, изготовленные из металла.

Налаживаем производство поддонов как бизнес

Обусловливается это тем, что данные изделия являются более прочными и долговечными, в отличие от своих деревянных аналогов. Помимо этого, у владельца вряд ли будут какие-либо проблемы с утилизацией деревянных поддонов или их металлических аналогов, так как металл в любое время и с большим удовольствием примут на металлолом в любом пункте приема вторичного сырья.

Помимо этого, у владельца вряд ли будут какие-либо проблемы с утилизацией деревянных поддонов или их металлических аналогов, так как металл в любое время и с большим удовольствием примут на металлолом в любом пункте приема вторичного сырья.

Европоддоны могут быть:

- двухсторонними;

- четырех сторонними, что позволяет выполнять их подъем и транспортировку погрузчиком со всех сторон.

Помимо этого существуют модификации европоддонов предусматривающие погрузку грузов, как на лицевую, так и на тыльную сторону, что также делает их двухсторонними. В том случае, если предприятие располагает складом небольших размеров, рекомендуется использовать четырехсторонние европоддоны, так как это значительно упростит рабочий процесс погрузчика.

Классификация европоддонов

Классификация европоддонов по функциональности предполагает их разделение по таким типам:

- двухгранные;

- четырехгранные.

Так, например, двухгранные поддоны предусматривают подъем и транспортировку погрузчиком только с двух сторон, что не всегда удобно для выполнения в помещениях с небольшой площадью, для применения которых рекомендованы четырехгранные аналоги. Оборудование для производства европоддонов предусматривает их изготовление в различных модификациях и из разных материалов.

Оборудование для производства европоддонов предусматривает их изготовление в различных модификациях и из разных материалов.

Самыми широковостребованными являются европоддоны, изготовленные из дерева, что объясняется их рядом преимуществ от аналогов, изготовленных из других материалов. Так, например, деревянные европоддоны обладают более чем достаточным для длительного использования уровнем прочности при сравнительно невысокой стоимости, которая делает их доступными практически для каждого потребителя.

Утилизация поддонов

О вопросе утилизации пришедших в негодность деревянных европоддонов, наверное, не стоит и говорить, так как такой материал как дерево всегда можно сдать на вторичную переработку или просто сжечь без нанесения какого-либо вреда окружающей среде. В том случае, если вы – ответственный гражданин, и вас беспокоит вопрос экологического состояния окружающей среды, тогда оптимальным вариантом для использования в вашем бизнесе будут именно деревянные европоддоны.

В качестве недостатков деревянных европоддонов можно отметить склонность материала к достаточно быстрому износу, что требует постоянной замены пришедших в негодность поддонов на новые аналоги с вынужденной тратой средств и клеток нервной системы. Для того чтобы этого избежать, существуют такие выходы как: использовать поддоны изготовленные из более крепких материалов или обратить свое внимание на оборудование для производства европоддонов.

Оборудование для производства европоддонов

В данное время большинство организаций, специализирующихся в различных сферах производственной деятельности, и в частности торговой, более чем активно применяют деревянные европоддоны и также не менее активно регулярно обновляют их требуемое количество. Это может служить весомым аргументом для того, чтобы обратить свое внимание на оборудование для производства европоддонов, и тем самым значительно сократить свои финансовые затраты на их периодическое обновление, заменив их собственным производством. Тем более что технология их производства не предусматривает глубоких знаний у исполнителя относительно бинома Ньютона и не представляет особой сложности.

Тем более что технология их производства не предусматривает глубоких знаний у исполнителя относительно бинома Ньютона и не представляет особой сложности.

В данное время оборудование для производства европоддонов предоставлено такими 2 вариантами:

- Линия, оснащенная 1 гвоздобойные машиной, производительность которой составляет 2 паллеты за 1 минуту;

- Линия, оснащенная 2 гвоздобойными машинами, представляющими собой специальный конвейер, с максимальной производительностью в 5 европоддонов в 1 минуту.

Помимо гвоздобойных машин, оборудование для производства европоддонов предусматривает наличие таких дополнительных агрегатов как:

- фрезеровочная машина, предназначенная для изготовления продольных заготовок;

- обрезной агрегат, предназначенный для обрезки углов европоддонов;

- гидравлический транспортер, предназначенный для выгрузки.

Оборудование для производства европоддонов, видео:

youtube.com/embed/ZDJHwYW83-o» allowfullscreen=»» frameborder=»0″/>Другие похожие статьи на Что такое европоддоны? Разновидности, классификации и производство европоддонов

Как открыть бизнес по производству поддонов

Оборудование для производства паллет в России

Возврат паллетов из торговых сетей. Аренда палет. Возврат поддонов

Главная

— Паллеты деревянные

— Европоддоны

— Поддоны б/у и бывшие в употреблении

— Производство паллет любой сложности

— Фумигация ispm15. Фитосанитарные сертификаты.

— Паллетные борта

— Паллеты деревянные

— Pallets EUR EPAL from Russia Saint-Petersburg

— Wooden boxes

— ISPM 15

— Used Pallets from Russia

— Original EPAL from RUSSIA

Главная \ Возврат паллетов из торговых сетей.

Аренда палет. Ремонт поддонов

Аренда палет. Ремонт поддоновВозврат или аренда паллетов. Ремонт паллет.

В условиях жесткой конкуренции современные компании ищут любые способы для минимизации расходов на производство и доставку готовой продукции. Давайте рассмотрим самые распространенные способы снижения расходов при использовании деревянных паллет и поддонов

1. Использование паллетов бывших в употреблении не только экономит до 50%(по сравнению с новыми поддонами) денежных средств но и позволяет сохранить и приумножить природные ресурсы.

2. Восстановление паллетов. Деревянные паллеты легко поддаются ремонту а средняя себестоимость восстановления паллета 30 руб — что примерно в три раза дешевле стоимости бу поддона, и в шесть раз меньше стоимости нового.

3. Аренда поддонов. Возврат поддонов. Данный вид работы с тарой относительно новый. Заключая договор аренды вы сможете заказать доставку поддонов сразу Ваи на скалад или склад Ваших дистибьютеров. По окончании срока аренды поддонов Вам не понадобится искать пути их реализации или восстановления. Даже если поддоны находятся в торговых сетях Вы просто выдаете нашей компании доверенность и мы все заберем своими силами.

По окончании срока аренды поддонов Вам не понадобится искать пути их реализации или восстановления. Даже если поддоны находятся в торговых сетях Вы просто выдаете нашей компании доверенность и мы все заберем своими силами.

Industry Group предупреждает о росте цен на поддоны на 400% на фоне дефицита

Краткое описание погружения:

- Отсутствие поддонов и рост цен на поддоны усугубляют и без того сжатые цепочки поставок, говорится в сообщении United Fresh Produce Association по электронной почте.

- Стоимость поддонов выросла на 400%, по данным ассоциации, из-за нескольких факторов, включая высокий спрос и рост цен на пиломатериалы.

- Перестановка поддонов также является проблемой, поскольку грузоподъемность ограничена.Группа сообщила, что для перевозки поддонов из одного места в другое недостаточно грузовиков и водителей.

Dive Insight:

Для увеличения потребительских расходов и пополнения запасов необходим доступ к оборудованию, которое составляет основу цепочки поставок — от контейнеров до шасси и поддонов.

Ряд факторов ограничил предложение на фоне растущего спроса, в результате чего цены на поддоны достигли рекордного уровня. В апреле индекс цен производителей Бюро статистики труда достиг самого высокого уровня за всю историю.

Стоимость деревянных поддонов растет

Индекс цен производителей на деревянные поддоны и контейнеры для поддонов, сочетание дерева и металла

Спрос на поддоны возникает из-за того, что розничные торговцы и бакалейщики пополняют запасы своих центров распределения и выполнения заказов, поскольку потребители продолжают тратить деньги на товары, а не на услуги. Многие фирмы также создали буферные запасы в качестве защиты от дефицита, который поразил CPG и розничные цепочки поставок в прошлом году.

Поставщики и производители поддонов, в том числе Brambles, материнская компания CHEP, отметили повышенный спрос со стороны клиентов по мере увеличения запасов.

«С начала пандемии промышленность деревянных поддонов сыграла важную роль в обеспечении наших партнеров по цепочке поставок для удовлетворения растущего спроса на продукцию», — сказал Брент Дж. МакКлендон, президент и генеральный директор Национальной ассоциации деревянных поддонов и контейнеров. сказал в электронном письме.

МакКлендон, президент и генеральный директор Национальной ассоциации деревянных поддонов и контейнеров. сказал в электронном письме.

Поддоны могут циркулировать в цепочке поставок, но не обязательно в нужном месте в нужное время. Грузовики должны быть в наличии, чтобы перемещать поддоны, но рынок был ограничен.Данные DAT показывают, что в начале мая на каждый доступный автофургон запрошено около восьми грузов.

Объединенная ассоциация свежих продуктов сообщила, что время ожидания для нескоропортящихся запасов истекло, что указывает на то, что поддоны могут дольше оставаться на складах или в погрузочных доках.

Это может помешать поставщикам транспортировать товары. Ассоциация сообщила, что один поставщик поддонов сказал фермеру, что не принимает новых клиентов, поскольку не может удовлетворить существующий потребительский спрос. Выбор времени особенно проблематичен, поскольку многие штаты приближаются к пику своего вегетационного периода.

Поддоны также ограничены на уровне предложения.

«Мы понимаем, что лесопильные предприятия США упорно работают над увеличением мощности», — сказал МакКлендон. Многие лесопилки закрылись или сократили объемы производства в первые дни пандемии.

Теперь производители поддонов конкурируют за сырье с отраслью жилищного строительства, которая в последние месяцы процветает. Пиломатериалы в дефиците, а затраты на материалы «ненормально высоки», — заявила финансовый директор Brambles Несса О’Салливан во время отчета о финансовых результатах в феврале.«Мы ожидаем, что это сохранится и во втором полугодии», — сказала она, говоря о ценах на пиломатериалы.

Институт управления поставками также отметил рост цен на пиломатериалы и деревянные поддоны из-за дефицита продукции.

Одной из альтернатив деревянных поддонов, сталкивающейся с высокими материальными затратами и ограничениями в поставках, является использование пластиковых поддонов. Brambles испытывала пластиковые поддоны с Costco, чтобы проверить прочность, время простоя и такие технологии, как RFID, сказал во время разговора генеральный директор Brambles Грэм Чипчез.

«Но другой частью этого является также надбавка, которую придется нести нашим покупателям и производителям», — сказал Чипчейз. «Потому что, очевидно, пластиковый поддон в три раза дороже деревянного».

Объединенная ассоциация свежих продуктов ожидает, что нехватка деревянных поддонов будет сохраняться в течение нескольких месяцев, «возможно, до конца 2021 года».

Десять мест, где можно найти бесплатные поддоны

Сцена за пределами пивоварни в Ванкувере, Канада.Чтобы обезопасить свободные поддоны, важно держать глаза открытыми. Предупреждение: поддоны на фото имеют формулировку «Собственность…», что означает, что вы должны передать эти поддоны.Примечание редактора. У вас есть поддоны, которые нужно убрать? Люди, которые ищут поддоны, разместили свою контактную информацию в разделе комментариев ниже.

Не знаете, где найти бесплатные или недорогие поддоны? Я часто получаю запросы о том, где найти такие поддоны, чтобы начать проект домашнего ремесла, или о более надежных источниках использованных поддонов для работы в качестве уличного продавца поддонов или предприятия по переработке поддонов. Поддоны, доступные бесплатно, обычно бывают необычного размера, небольшого качества или нежелательны по другим причинам из-за плохого состояния или внешнего вида. Но обо всем по порядку. Прежде чем думать о сборе старых поддонов и работе со старыми поддонами, убедитесь, что вы приняли необходимые меры предосторожности. Недавнее исследование сообщает о травмах, связанных с использованием домашних поддонов .

Поддоны, доступные бесплатно, обычно бывают необычного размера, небольшого качества или нежелательны по другим причинам из-за плохого состояния или внешнего вида. Но обо всем по порядку. Прежде чем думать о сборе старых поддонов и работе со старыми поддонами, убедитесь, что вы приняли необходимые меры предосторожности. Недавнее исследование сообщает о травмах, связанных с использованием домашних поддонов .

Еще одна вещь, о которой следует помнить, заключается в том, что в настоящее время мир сталкивается с нехваткой деревянных поддонов, как я объясняю в этой статье:

Поскольку мир сталкивается с нехваткой поддонов, бесплатные поддоны для любителей найти труднее

В результате доступность свободных поддонов может стать более сложной задачей в ближайшем будущем.Однако хорошая новость заключается в том, что бесплатные поддоны по-прежнему будут доступны в тех местах, где поиск более сложен или дорог, или где поддоны предназначены исключительно для одноразового использования.

Десять мест, где можно найти бесплатные поддоны для любителей / мастеров

Бесплатные поддоны можно найти в самых разных местах, где поддоны опорожняются или где они утилизируются. Как только вы начнете вспоминать о поддонах, независимо от того, видите ли вы, что их разгружают в каком-либо месте или устанавливают снаружи, чтобы прислонить к стене, появляется возможность обеспечить запасы.Пустые поддоны могут быть конечным результатом регулярного цикла доставки, такого как обычная отправка в магазин кормов и прихваток, поэтому, как только вы разработаете шаблон, вы можете продолжать возвращаться в то же место в тот день, когда они обычно доступны. Однако, в отличие от обычного цикла доставки, существуют также «разовые» поставки на поддонах, которые приводят к нежелательным пустым поддонам. Для тех, кто хочет оказаться в нужном месте в нужное время.

Лучшие поддоны в новом состоянии, из чистой, сухой древесины.Поддоны, которые использовались несколько раз, могут быть загрязнены и окрашены. Они с большей вероятностью являются местом обитания бактерий и, следовательно, менее привлекательны для любителей поддонов. Тем не менее, для энтузиастов поддонов, которые ищут потертый вид, последний может быть идеальным.

Они с большей вероятностью являются местом обитания бактерий и, следовательно, менее привлекательны для любителей поддонов. Тем не менее, для энтузиастов поддонов, которые ищут потертый вид, последний может быть идеальным.

Вот десять источников бесплатных чистых поддонов:

- Бары и места для крафтового пива

- Зоомагазины

- Кормовые и прихватки

- Магазины канцелярских товаров

- Мебельные магазины

- Спиртные

- Школы

- Напольные покрытия

- Прочая мелкая розница

- Строительные площадки

Спросите, прежде чем принимать поддоны

Там, где доступны только небольшие количества или когда поддоны не одного из популярных размеров, таких как 48 × 40 дюймов, тогда поддоны с большей вероятностью будут бесплатно переданы сборщику.Следует предупредить, что поддоны, хранящиеся за пределами малого бизнеса, не обязательно «бесплатны для приема». Сборщик поддонов должен получить разрешение от владельца бизнеса, прежде чем снимать поддоны. Однако после того, как вы установили отношения с владельцем, энтузиасту поддонов может быть дано полное разрешение прийти и забрать пустые поддоны.

Однако после того, как вы установили отношения с владельцем, энтузиасту поддонов может быть дано полное разрешение прийти и забрать пустые поддоны.

Одно предупреждение — проблема маркировки поддонов. Если на поддоне есть печать собственности, например, CHEP, PECO, iGPS, Coca-Cola, U.S. Почтовая служба или другие, то эти поддоны убирать нельзя. Такие компании заявляют, что энергично защищают права собственности на свои поддоны, и вы можете оказаться обвиненными в незаконном владении ими.

Также вызывают озабоченность вопросы загрязнения и безопасного обращения. Пожалуйста, перейдите по ссылкам, расположенным непосредственно ниже, для дальнейшего изучения.

Покупка бывших в употреблении поддонов

Помимо поиска старых поддонов, их также можно купить — обычно в Интернете. Home Depot предлагает переработанные поддоны и разобранные переработанные комплекты поддонов, а деревянные поддоны также доступны на таких сайтах, как Etsy и Craigslist.Этот бизнес предлагает клиентам из Южной Каролины старую древесину для поддонов. В 2020 году в этой статье я сообщил о двух компаниях по производству поддонов, которые предлагают вторичные пиломатериалы для поддонов.

В 2020 году в этой статье я сообщил о двух компаниях по производству поддонов, которые предлагают вторичные пиломатериалы для поддонов.

Дополнительная литература:

Основное чтение для энтузиастов поддонов : Исследование безопасности поддонов: после отправки поддоны представляют большой риск для населения, вызывают множество несчастных случаев и травм

Что такое поддон?

Безопасны ли деревянные поддоны для крафтинга?

Стандартные размеры поддонов в дюймах и сантиметрах

Имеет ли смысл продажа рекуперированных пиломатериалов на поддонах для вашей компании?

Шикарный поддон, индустриальный стиль и вечеринки из поддонов: тенденция вторичного использования недооцененных поддонов в центре внимания

Доставка пива на поддонах — полное руководство для пивоваров

Коммерческий сбор поддонов

Большие партии поддонов стандартного размера 48 × 40 ″ или других популярных размеров часто требуют больших затрат. Небольшие количества пустых поддонов часто забирают уличные торговцы поддонами, обычно называемые сборщиками поддонов, которые, в свою очередь, обычно продают их компаниям по переработке поддонов. Более крупные компании по переработке поддонов предоставляют услуги по вывозу или вывозу поддонов предприятиям, которые регулярно производят большое количество пустых поддонов.

Небольшие количества пустых поддонов часто забирают уличные торговцы поддонами, обычно называемые сборщиками поддонов, которые, в свою очередь, обычно продают их компаниям по переработке поддонов. Более крупные компании по переработке поддонов предоставляют услуги по вывозу или вывозу поддонов предприятиям, которые регулярно производят большое количество пустых поддонов.

Более крупные производители избыточных сердечников поддонов часто ожидают, что за них заплатят, и могут заключить эксклюзивную договоренность с перерабатывающей компанией.Вскоре вы получите представление о том, какие рыночные цены на сердечники преобладают в вашем регионе, и они варьируются от региона к региону в зависимости от спроса и предложения. Recycle Record — это рыночный отчет, который предоставляет региональную информацию о ценах на переработанные поддоны. Помимо цены, переработчики поддонов могут также конкурировать за ядра в отношении обслуживания. Переработчику поддонов может потребоваться сбросить пустые трейлеры для загрузки бизнесу, поскольку он генерирует пустые поддоны, или обеспечить вывоз меньшего количества, если у предприятия нет помещения или двери дока, чтобы облегчить хранение пустых поддонов внутри или на падении. трейлер.

трейлер.

Для приема меньшего количества поддонов уличные торговцы поддонами могут использовать бортовые грузовики или пикапы, а иногда и грузовые прицепы. Обязательно соблюдайте правила техники безопасности при обращении с поддонами. Используйте перчатки, чтобы защитить руки от осколков, используйте соответствующие методы подъема, в том числе держите поддон близко к туловищу и прямой спине. Поскольку поддоны часто могут весить 60 фунтов или более, следует использовать надлежащие методы подъема с использованием помощи других лиц или подъемного оборудования, такого как вилочные погрузчики, если таковые имеются.

Крупные переработчики часто покупают поддоны у уличных торговцев поддонами, которые накапливают поддоны у малых предприятий. Обычно они сбрасывают их на склад перерабатывающего предприятия, рассортировав по прибытии в соответствующие стопки. Многие предприятия по переработке вторсырья теперь принимают меры, чтобы не беспокоиться о торговле украденными поддонами. По этой причине они могут потребовать ксерокопию водительских прав уличного торговца и произвести оплату чеком.

: что вы должны включить в уравнение затрат?

В отчете за 2018 год, опубликованном Государственным университетом Северной Каролины, отмечается, что «производство деревянных поддонов стоит 11 долларов.История успеха в 5 миллиардов долларов США, где ежедневно используется около двух миллиардов деревянных поддонов при внутренних перевозках и складских операциях; и ежегодно экспортируется американская торговля на сумму около 400 миллиардов долларов с использованием деревянных поддонов и контейнеров ».

Государственный университет Северной Каролины: Кооператив ресурсов цепочки поставок

В совокупности цифры огромны. Но независимо от того, сколько поддонов использует ваша организация, вы сталкиваетесь с общей проблемой: тенденции ценообразования указывают на постоянные колебания стоимости доставки и погрузочно-разгрузочных работ.По мере того, как затраты растут и падают — в основном они растут — важно защитить вашу прибыль, и выбор поддонов играет в этом важную роль.

Объединять или не объединять — вот в чем вопрос

Два основных варианта — объединенные экологически безопасные поддоны или односторонние поддоны из белой древесины GMA. Объединенные поддоны сдаются в аренду или сдаются в аренду из общего пула. Затраты снижаются, так как вам не нужно покупать новые поддоны или содержать собственный парк поддонов. В течение последних трех лет цена блочного поддона оставалась стабильной, с ростом инфляции с 3% до 7%.Основываясь на использовании поддонов, клиенты, использующие объединенные поддоны, смогли снизить свои затраты на единицу загрузки.

С белыми деревянными поддонами GMA заказчик берет на себя расходы по владению, использованию и утилизации. Для белой древесины сорта А в последние два года наблюдается постоянный рост стоимости единицы продукции. Древесина твердых пород является основным компонентом, используемым для изготовления поддонов GMA, и стоимость ее растет (более чем на 15% выше стоимости древесины более высокого качества в 2017 году). Кроме того, в настоящее время имеется ограниченное количество ядер — остаточных поддонов, которые служат сырьем для переработанных поддонов класса А, — а то, что существует, имеет более низкое качество.В совокупности эти факторы привели к увеличению стоимости белых деревянных поддонов GMA Grade A на 9–15% за последние 18–24 месяцев.

Кроме того, в настоящее время имеется ограниченное количество ядер — остаточных поддонов, которые служат сырьем для переработанных поддонов класса А, — а то, что существует, имеет более низкое качество.В совокупности эти факторы привели к увеличению стоимости белых деревянных поддонов GMA Grade A на 9–15% за последние 18–24 месяцев.

Помимо базовой цены поддона, тенденции показывают, что организации все больше интересуются сопутствующими расходами, такими как:

- Время, затрачиваемое на погрузочно-разгрузочные работы, распределение, вывоз, ремонт и утилизацию

- Упущенная выгода, вызванная непродаваемостью

- Альтернативные издержки отсутствие требуемых измеримых результатов в области устойчивого развития

Если учесть все ценовые воздействия, то, по словам представителя NPR Planet Money, объединенные блочные поддоны помогают розничным торговцам экономить время.Ценность этого выходит далеко за рамки модного: время — деньги.

NPR: «Эпизод 545: Голубой поддон»

Лучшая мышеловка

Хотя анализ затрат и выгод продолжит показывать, что объединение выгодно с материальной точки зрения, преимущества выходят за рамки цифр. Объединенные поддоны CHEP перемещаются через устоявшуюся и устойчивую сеть. Заглядывая вперед, CHEP продолжает инвестировать в создание того, что NPR называет «лучшей мышеловкой». К инновациям CHEP, имеющим тенденцию к росту в 2020 году, относятся наш полуподдон CarbonNeutral®, хранилище на месте клиента и программы управляемого восстановления.Может ли прогресс наших поддонов поддержать вашу прибыль?

Объединенные поддоны CHEP перемещаются через устоявшуюся и устойчивую сеть. Заглядывая вперед, CHEP продолжает инвестировать в создание того, что NPR называет «лучшей мышеловкой». К инновациям CHEP, имеющим тенденцию к росту в 2020 году, относятся наш полуподдон CarbonNeutral®, хранилище на месте клиента и программы управляемого восстановления.Может ли прогресс наших поддонов поддержать вашу прибыль?

Новые деревянные поддоны | Gruber Pallets Inc.

Новые деревянные поддоны

Определение

Под новыми деревянными поддонами понимается поддон, который был собран из любого сорта нового древесного материала. Есть всевозможные варианты: сухой, влажный, с высокой плотностью, с низкой плотностью, кора, без коры, любые разные типы видов, но мы оставим это на другой раз. В этом видео мы рассмотрим некоторые общие характеристики, а также некоторые преимущества и недостатки использования нового поддона.

Характеристики

Большинство новых поддонов 48 x 40 изготовлены в соответствии со спецификацией GMA и могут вмещать от 2000 до 3000 фунтов равномерно размещенного продукта. Некоторые компании производят вручную, а некоторые строят на станках, но нет существенной разницы в качестве поддонов между поддонами ручной и машинной сборки. Теперь имейте в виду, что, хотя процесс создания новых поддонов довольно прост, не все компании, производящие поддоны, ориентируют свой бизнес на новые поддоны. Некоторые сосредоточены в основном на переработке отходов, в то время как другие упростили процесс и цены на строительство новых.

Некоторые компании производят вручную, а некоторые строят на станках, но нет существенной разницы в качестве поддонов между поддонами ручной и машинной сборки. Теперь имейте в виду, что, хотя процесс создания новых поддонов довольно прост, не все компании, производящие поддоны, ориентируют свой бизнес на новые поддоны. Некоторые сосредоточены в основном на переработке отходов, в то время как другие упростили процесс и цены на строительство новых.

Common Industries

Вот несколько отраслей, которые часто получают особую выгоду от использования нового поддона: детские смеси, порошкообразные / гранулированные пищевые ингредиенты, сырые пищевые ингредиенты, медицинские устройства, клубная торговля или производство электроники.

Преимущества

Санитарно-технические Новые поддоны собираются из никогда ранее не использованных, чистых, первичных пиломатериалов. Это дает уверенность тому, кто помещает на него готовый продукт, что у него нет никаких проблем с качеством. Поддоны, которые были переработаны или построены из переработанного материала, могли подвергаться воздействию погодных условий, они могли храниться на открытом воздухе и могли перевозить на них загрязненный продукт. Новые поддоны решают все эти проблемы.

Поддоны, которые были переработаны или построены из переработанного материала, могли подвергаться воздействию погодных условий, они могли храниться на открытом воздухе и могли перевозить на них загрязненный продукт. Новые поддоны решают все эти проблемы.

Trackable Каждая компания, производящая поддоны, знает фабрику, на которой распиливали новые пиломатериалы, и примерно то, как давно они были извлечены из бревен. Компаниям, использующим новые поддоны, не нужно задавать вопрос о безопасности происхождения поддонов, потому что они никогда раньше не использовались.

Согласованность Новый поддон будет каждый раз строиться в соответствии с одной и той же спецификацией, независимо от того, изготовлен он вручную или машиной. Если группа поддонов собирается вручную, могут быть небольшие различия в том, где именно гвозди помещаются в каждую доску, но эти различия обычно не представляют значимой разницы.

Эстетика Дело в том, что новые поддоны просто великолепно выглядят. Они выглядят потрясающе. Они свежие, чистые на вид и даже могут улучшить внешний вид продукта просто за счет поразительно красивой презентации поддонов.

Они выглядят потрясающе. Они свежие, чистые на вид и даже могут улучшить внешний вид продукта просто за счет поразительно красивой презентации поддонов.

Недостатки

Влажность Некоторые сорта нового пиломатериала имеют более высокое содержание влаги, чем другие, и эти конкретные сорта могут вызывать проблемы при хранении в закрытых помещениях с небольшой вентиляцией. Одним из примеров такой среды может быть склад или трейлер без движущегося воздуха. Это не относится ко всем новым сортам пиломатериалов, но это стоит учитывать при принятии решения, какой тип поддона лучше всего подходит для конкретного применения.

Цена Новые поддоны обладают рядом замечательных и удивительных свойств, но они могут быть дорогими.В среднем по стране стоимость нового поддона на 40–60% выше, чем у переработанного поддона аналогичной конструкции.

Сводка

Новые поддоны долговечны, отслеживаются, отслеживаются, чисты и более стабильны, чем поддоны из вторичного сырья, хотя их первоначальная стоимость выше. Они делают все возможное для приложений, требующих санитарного транспортировочного устройства или просто красивого поддона.

Они делают все возможное для приложений, требующих санитарного транспортировочного устройства или просто красивого поддона.

Проблемы с поддонами увеличивают затраты на цепочку поставок — Produce Blue Book

Поскольку цены на пиломатериалы во много раз выше, чем год назад, деревянные поддоны дороже и их труднее найти, что увеличивает затраты на всю цепочку поставок свежей продукции.

Ценапиломатериалов стоила всего 260 долларов за 1000 досок 1 апреля 2020 года, в начале общенациональной блокировки, а 7 мая 2021 года цены достигли 1686 долларов за 1000 досок, а 17 мая упали до 1327 долларов.

CHEP BB #: 160353, одна из крупнейших компаний по производству поддонов в мире, обратилась к ценам на своем веб-сайте, пояснив: «Теперь вы платите на 10–20% больше за покупку сменных деревянных поддонов, чем в прошлом году. Более того, иногда вам приходится ждать их доставки неделями.Что происходит? Почему внезапно выросли цены на деревянные грузовые тележки? »

Причины включают более высокие цены на древесину для поддонов, меньшее количество лесозаготовок, меньшее количество лесопилок, более высокий спрос со стороны Китая и многое другое.

CHEP также разослал письмо партнерам по цепочке поставок, в котором объяснил некоторые из их действий по решению проблемы, включая увеличение пула поддонов, перераспределение персонала для лучшей поддержки и увеличение объема капитальных ремонтов.

Ранее в этом месяце Ассоциация маркетинга продукции BB #: 153708 разослала членам предупреждение о нехватке поддонов.

«Вице-президент PMA по цепочке поставок и устойчивому развитию Эд Трейси поговорил с руководителями компаний CHEP USA и PECO Pallets, и они оба сообщили, что их компании сталкиваются с проблемами при поставке поддонов своим клиентам.

Вот ситуация:

1. В США наблюдается нехватка пиломатериалов из-за того, что COVID остановил лесопилки на несколько недель.

2. Резкое увеличение объемов строительства новых домов и ремонтных работ потребляет большую часть древесины, поступающей с заводов.

3.Цена на пиломатериалы находится на рекордно высоком уровне.

4. Дистрибьюторы, оптовые и розничные запасы нескоропортящихся продуктов очень высоки, чтобы защитить их от дальнейшего нарушения цепочки поставок. Этот товар находится на поддонах на их складах и в распределительных центрах.

Этот товар находится на поддонах на их складах и в распределительных центрах.

5. Дефицит всех поддонов, а не только ЧЭП и ПЕКО. Также недоступны белые поддоны (более низкого качества и не всегда на стеллаже).

6. И CHEP, и PECO Pallets сообщили, что делают все, что в их силах, чтобы справиться с этим кризисом.

Всем членам PMA следует спланировать, что эта ситуация не будет разрешена в ближайшее время. Закрепите любой поддон, который вы можете, и проинформируйте своих клиентов, что они могут получить свою посылку на нежелательном поддоне, пока эта ситуация не будет разрешена ».

советов по контролю затрат на поддоны, в то время как цены на пиломатериалы продолжают стремительно расти

Цены на пиломатериалы постоянно растут из-за неожиданного увеличения спроса и закрытия нескольких заводов, поэтому вот несколько советов экспертов от The Pallet Guys о том, как держать ваши расходы на поддоны под контролем.

Тележка для поддонов на шоссе.

Ужесточение приказов о домохозяйстве и карантине еще в марте, апреле и мае из-за COVID-19 привело к закрытию нескольких лесозаводов в Соединенных Штатах из-за проблем со здоровьем, а когда опасения рецессии не оправдались, они закончились Это стало неожиданным увеличением спроса на пиломатериалы на протяжении почти всей пандемии. Есть много причин, по которым спрос на пиломатериалы увеличился в разгар пандемии, и многие экономисты догадались, что работа по дому и ремонт / строительство домов своими руками сыграли важную роль.

Внезапная пауза в производстве в начале этого года вместе с резким сокращением загрузки производственных мощностей создали идеальный шторм с точки зрения спроса и предложения. Отсутствие пиломатериалов на рынке имело серьезные последствия для всей экономики, что впоследствии привело к увеличению стоимости поддонов. Стоимость поддонов очень зависит от цен на пиломатериалы, поэтому новые поддоны неизбежно становятся дороже.

The Pallet Guys — опытные специалисты, которые превратились в лидеров отрасли, поэтому мы видели несколько различных скачков и падений, связанных с ценами на пиломатериалы за многие годы нашей работы в качестве поставщика поддонов. Наш общий опыт помог нам усовершенствовать определенные стратегии, которые помогают нашим клиентам сохранять свои расходы на поддоны на минимальном уровне во время скачков цен на пиломатериалы, и на этой странице мы рассмотрим два следующих лучших способа помочь вашему бизнесу контролировать поддоны. затраты, в то время как цены на пиломатериалы продолжают стремительно расти:

Наш общий опыт помог нам усовершенствовать определенные стратегии, которые помогают нашим клиентам сохранять свои расходы на поддоны на минимальном уровне во время скачков цен на пиломатериалы, и на этой странице мы рассмотрим два следующих лучших способа помочь вашему бизнесу контролировать поддоны. затраты, в то время как цены на пиломатериалы продолжают стремительно расти:

1. Использование поддонов с меньшими затратами

2. Максимальное использование выделенных складских запасов

1. Использование поддонов с более низкой стоимостью

Совершенно новые поддоны всегда будут нашей продукцией, наиболее подверженной колебаниям рыночных цен, и это просто потому, что новые поддоны изготавливаются из свежих пиломатериалов.Когда предприятие полностью или частично переключает свою поставку поддонов на любой из следующих типов поддонов, есть более высокие возможности для развития как краткосрочной, так и долгосрочной экономии:

- Модернизированные поддоны

- Переработанные поддоны

- Комбинации новой и подержанной древесины

Мы понимаем, что существует множество различных бизнес-операций, которые в основном полагаются на то, что их поддоны не ломаются во время транспортировки и просто работают, как ожидалось , а переработанные поддоны идеально подходят для этих нужд. Специалисты по переработке поддонов являются экспертами в области переработки поддонов, а наши запасы использованных поддонов являются одними из лучших во всей отрасли, поэтому мы более чем уверены, что вы сможете найти именно то, что требуется вашей компании.

Специалисты по переработке поддонов являются экспертами в области переработки поддонов, а наши запасы использованных поддонов являются одними из лучших во всей отрасли, поэтому мы более чем уверены, что вы сможете найти именно то, что требуется вашей компании.

Поддоны из вторичного сырья обычно стоят примерно на 60% меньше, чем новые поддоны, а их грузоподъемность также сравнима с новыми поддонами. Хотя чаще всего используются поддоны размером 48 x 40 дюймов, наша команда может реконструировать бывшие в употреблении поддоны любого размера.