Производство и экспорт пеллет из России в 2016 году — Proderevo.net

Российский рынок топливных гранул в 2016 г. продолжил рост. Объем экспорта превысил 1 млн т/г. В 2016 г. изменилась структура рынка – произошла демонополизация за счет снижения объемов производства ООО «ВЛК». Появились крупные производители пеллет в Иркутской области.

Экспорт топливных гранул по видам транспорта за период 2013-2016 гг., т/пг

Крупнейшие производители древесных пеллет на 2016 г.

• ООО СП Аркаим (ООО «ЛАН») – Хабаровский край

• ЗАО «Лесозавод 25», ОАО «ЛДК-3» — Архангельская область

• ООО «ДОЦ Плюс» – Брянская область

• ЗАО «Новоенисейский ЛХК» – Красноярский край

• ОАО «ДОК Енисей» – Красноярский край

• ООО «Сибирские топливные гранулы» — Иркутская область

• ООО «РУСФОРЕСТ МАГИСТРАЛЬНЫЙ» – Иркутская область

• ООО «Лесресурс» – Иркутская область

• ООО «ИКЕА Индастри Тихвин» — Ленобласть

• ООО «Сетново» (Новгородская область)

• ООО «Хасслахерлес» (Новгородская область)

• ООО «Икеа Индастри Тихвин» (Ленобласть)

• ООО «Русский лесной альянс» (Карелия)

• ООО «Выборгская лесопромышленная корпорация» (Ленобласть)

Крупнейшие потребители российских пеллет в Европе и Азии в 2016 г.

| Покупатели пеллет из РФ | Объем, т/год |

| Общий объем закупок за 2016 г., тонн | 1075237 |

| CM BIOMASS PARTNERS A/S | 265731 |

| ООО «КАЙМАР» | 125302 |

| ENGIE Energy Management scrl. | 94132 |

| AB FORTUM VARME SAMAGT MED STOCKHOLM STAD | 86269 |

| «VAN LEER ENERGY B.V.» | 60709 |

| LDG FOREST GROUP | 51972 |

| «ААРХУС КАРЛСХАМН ШВЕЦИЯ АБ» | 30061 |

| «TIMBERHOF GMBH» | 25245 |

| DONG ENERGY THERMAL POWER A/S | 21204 |

Основные потребители древесных пеллет из России, т/год

70% объемов отечественного экспорта пеллет принадлежит 17 российским предприятиям. 16 крупных компаний закупают 80% производимых в России пеллет. Лидером по объемам закупок у россиян традиционно остается Дания и компания CM Biomass Partners A/S. Второе место делят Швеция и Южная Корея. При этом в Южной Корее всего один покупатель – ООО «Каймар», работающий с СП «Аркаим». На 4 место вырвались в 2016 году Нидерланды, закупившие чуть менее 100 000 тонн гранул у российских производителей. Затем идут Италия и Великобритания, импортировавшие 62000 т/г и 55000 т/г соответственно.

Второе место делят Швеция и Южная Корея. При этом в Южной Корее всего один покупатель – ООО «Каймар», работающий с СП «Аркаим». На 4 место вырвались в 2016 году Нидерланды, закупившие чуть менее 100 000 тонн гранул у российских производителей. Затем идут Италия и Великобритания, импортировавшие 62000 т/г и 55000 т/г соответственно.

Пеллеты

×Я выражаю свободно, своей волей и в своем интересе согласие в соответствии с Федеральным законом от 27.07.2006 № 152 «О персональных данных» на обработку моих персональных данных ООО «УК «Сегежа групп», адрес местонахождения: 185035, Россия, г. Петрозаводск, Республика Карелия, пр-т Ленина, д.21; адрес обособленного подразделения в г. Москва: 115432, Россия, г. Москва, проспект Андропова, д. 18, корп. 9, (далее — Оператор), в следующем составе:

— название компании/ИНН

— страна и город нахождения;

— адрес компании

— фамилия, имя и отчество;

— номер(-а) телефона; адрес(-а) электронной почты;

Настоящим согласием разрешаю производить с моими персональными данными любое действие (операция) или совокупность действий (операций), совершаемых с использованием средств автоматизации или без использования таких средств с персональными данными, включая сбор, запись, систематизацию, накопление, хранение, уточнение (обновление, изменение), извлечение, использование, передачу (для обработки способами, предусмотренными настоящим Согласием, и в целях, предусмотренных настоящим Согласием) ООО «УК «Сегежа групп» организациям, в том числе дочерним обществам и иным аффилированным лицам ООО «УК «Сегежа групп», обезличивание, блокирование, удаление, уничтожение персональных данных, трансграничную передачу на территории иностранных государств, являющихся сторонами Конвенции Совета Европы о защите физических лиц при автоматизированной обработке персональных данных, а также иных иностранных государств, обеспечивающих адекватную защиту прав субъектов персональных данных, направление мне посредством сетей электросвязи информации об Операторе.

Настоящее согласие действует в период с момента подписания настоящего согласия в течение сроков, предусмотренных применимым законодательством, и может быть отозвано мной в любой момент путем направления письменного требования по адресу :115432, Россия, г. Москва, проспект Андропова, д. 18, корп. 9.

Мои права в области персональных данных мне разъяснены.

Производство пеллет — BG holztechnik

Пеллеты – это современный альтернативный вид топлива. Древесные топливные гранулы являются прессованными отходами определенной формы (цилиндр). В некоторых европейских странах их активно используют как топливо, например, для автоматизированной котельной небольшого и промышленного уровня. Размер изделий: диаметр — 6мм-10мм, длина – 5мм-70мм (зависит от сырья).

Экологичность топлива из пеллет обеспечивается отсутствием химических добавок. Это своего рода дрова для топки, но которым придали улучшенную форму для перевозки, хранения и использования. Связывающим веществом стал древесный лигнин – он склеивает частички при высокой температуре. Хвойные и лиственные породы древесины считаются наилучшим сырьем для производства пеллет

Связывающим веществом стал древесный лигнин – он склеивает частички при высокой температуре. Хвойные и лиственные породы древесины считаются наилучшим сырьем для производства пеллет

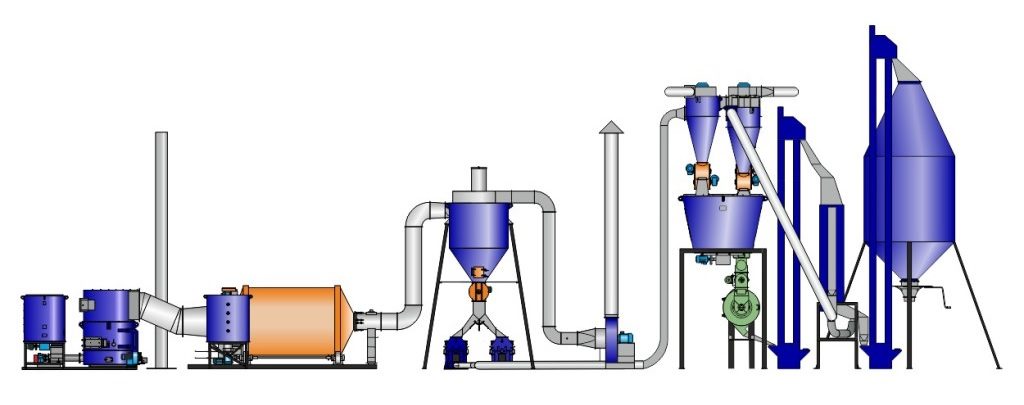

Производство пеллет состоит из нескольких этапов:

I этап – крупное дробление. Измельчение коры, опилок, щеп до порошкового состояния для последующей сушки;

II этап — сушка полуфабриката. Сушилки выпускают барабанного и ленточного типа;

III этап — мелкое дробление до размера 1.5мм-4мм. Обычно для этого использую молотковые мельницы;

IV этап — водоподготовка для доведения пересушенного сырья до нужной влажности;

V этап — прессование. Оборудование для производства пеллет, прессы, выпускают разных конструкций, с плоской или цилиндрической матрицей;

VI этап – охлаждение пеллеты. Оборудование охлаждает готовый продукт, который нагрелся после прессовки до 70°С-90°С;

VII этап – просеивание и упаковка. Некондиционные гранулы заново подвергаются обработке.

Некондиционные гранулы заново подвергаются обработке.

Пеллеты — это элементы натурального круговорота СО² в природе и относятся к возобновляемым источникам топлива. При их сгорании выделяется столько СО², сколько дерево впитало при жизни.

Компания BG Holztechnik осуществляет поставки необходимого оборудования для производства пеллет.

Российский рынок древесных пеллет

Производство древесных пеллет в России неуклонно росло в течение последнего десятилетия, в основном благодаря увеличению экспорта в Европу, где спрос на пеллеты для домохозяйств и коммерческих теплоэлектростанций стремительно растёт, поскольку страны ЕС увеличивают использование возобновляемых источников энергии. Евросоюз является основным покупателем российских древесных пеллет, на которые приходится примерно 94 процента экспорта и 79 процентов всего странового производства.

Производство

В 2018 году в России было произведено 1,8 миллиона тонн древесных гранул. Большая часть производства приходится на Северо-Западный регион, однако Сибирь и Центральный федеральный округ сообщили об увеличении производственных мощностей древесных гранул. Несколько пеллетных производств было построено рядом с крупными лесопильными заводами, которые поставляют компаниям древесное сырьё. В 2018 году Сегежская группа, одна из крупнейших лесопромышленных компаний России, начала производство пеллет на двух своих объектах: Соколском деревообрабатывающем комбинате (Северо-Западный округ) и ОАО «Лесосибирский ЛДК № 1» (Сибирский округ). Сообщается, что первый будет иметь годовой объём производства 70 000 тонн, в то время как мощность последнего составит 12 000 тонн, а выпущенная ими продукция будет в основном направлена для экспорта.

Торговля

Экспорт древесных гранул из России в 2018 году составил рекордные 1,5 млн. тонн. ЕС был главным покупателем российских древесных пеллет: туда было экспортировано 1,423 млн. тонн продукции, что составляет примерно 94 процента от всего странового экспорта. Ведущими направлениями сбыта в регионе являются Дания, Швеция, Италия и Великобритания, на долю которых приходится около 69 процентов российского экспорта древесных пеллет в ЕС. Россия является третьим по величине экспортёром древесных гранул в ЕС после США и Канады.

Внутреннее потребление

Внутренний рынок древесных пеллет в России крайне мал, а внутренний спрос остаётся низким, так страна не демонстрирует никаких признаков увеличения стимулов для поддержки внутреннего потребления. Поэтому, при отсутствии каких-либо изменений, отрасль будет по-прежнему сильно зависеть от экспорта.

Подробную информацию о российском рынке пеллет можно найти в исследовании «Анализ рынка топливных гранул (пеллет) и брикетов в России», подготовленном компанией Discovery Research Group.

КОНТАКТЫ

The Market Publishers, Ltd.

Наталия Астер

Тел: +44 208 144 6009

Факс: +44 207 900 3970

[email protected]

MarketPublishers.ru

Производство топливных пеллет в России

Внимание! Компания работает на условиях необязательного возврата тары (биг-бэг).

Завод по производству топливных пеллет находится в ста метрах от производства компании «Увелка», что способствует:

- Получению сырья отличного качества.

- Отсутствие задержек поставок.

- Отсутствие больших затрат на поставку сырья.

- Стабильным объемам сырья и конечной продукции.

- Производству до 500 тонн в месяц.

На заводе по производству топливных пеллет установлена линия производительностью 3 тонны в час, что с лихвой покрывает масштабы спроса на нашу продукцию.

УБЕДИТЕСЬ ЛИЧНО В ЭФФЕКТИВНОСТИ

Чтобы клиенты могли лично убедиться в качестве нашей продукции, на заводе установлен отопительный котел «Ротекс» 200 Квт (Производства «ЧЗСК»), где можно протестировать качество пеллет из гречневой шелухи и лично убедиться в эффективности нашего продукта.

Завод находится в п. Увельском в Челябинской области. Связаться с нами Вы можете по телефонам: 8 (952) 522-99-99 или с помощью электронной почты [email protected]

Технология производства поэтапно:

Технология изготовления пеллет из гречневой шелухи практически не отличается от стандартной, но, в то же время, имеет ряд преимуществ.

- поставка сырья на завод

- измельчение сырья

- увлажнение сырья для дальнейшего прессования

- прессование сырья

- охлаждение

- фасовка и упаковка

Преимущества изготовления гречневых пеллет

За счет отсутствия этапа сушки сырья и дальнейшего его «доизмельчения» весь процесс сокращается, тем самым экономит временные и финансовые затраты на производство.

Во время изготовления пеллет в сырье не подмешивается никаких других материалов кроме гречневой шелухи. Отсутствие примесей позволяет увеличить срок службы котлов для сжигания пеллет и избавиться от посторонних запахов.

Каждый человек после тяжелой рабочей смены мечтает поскорее приехать домой, где тепло и уютно, и не покидает чувство комфорта. Поэтому к выбору системы отопления владельцы частных домов подходят серьезно и основательно, продумывая каждую мелочь. Хочется, чтобы система была долговечной, надежной, да еще и с минимальными затратами. И такое, возможно. С помощью гречневых пеллет в качестве топлива вы сможете легко поддерживать тепло в своем доме.

Агропеллеты пользуются большим спросом в США, в Канаде, в странах Западной Европы. В России же производство топливных пеллет стало популярным относительно недавно. Это экологически чистое топливо, которое вырабатывается из отходов обработки дерева, сельскохозяйственной растительности (например, гречневой или подсолнечной шелухи), торфа, угля и т.д. Они представляют собой небольшие спрессованные гранулы узкоцилиндрической формы. Такое биотопливо подходит для обогрева не только частных коттеджей, но и для промпредприятий. У пеллет для отопления помещений много достоинств, главные из которых высокий КПД и низкая цена относительно других видов топлива.

У пеллет для отопления помещений много достоинств, главные из которых высокий КПД и низкая цена относительно других видов топлива.

Производство топливных пеллет из гречневой шелухи не отличается от стандартного:

- Доставка сырья на завод

- Измельчение сырья (перетирание в опилки или в муку специальными мельницами)

- Увлажнение (для дальнейшей прессовки)

- Прессовка сырья (производится под давлением пресс-гранулятора при высокой температуре в 120 градусов)

- Охлаждение

- Расфасовка по мешкам и упаковка

Главное отличие производства гречневых пеллет – отсутствие этапа «сушка», что значительно экономит время и финансовые затраты на создание биотоплива. Продукция фирмы ИП Галийный изготавливается только из шелухи гречи, без всяких инородных примесей, что позволяет продлить жизнь котлов и избавиться от неприятных посторонних запахов.

Наш завод по производству пеллет выпускает качественную продукцию по доступным ценам, которая соответствует текущим стандартам. Мы уверены в первосортности нашего товара, поэтому фабрика компании ИП Галийный открыта для клиентов, которые «собственноручно» хотят протестировать качество гречневых пеллет нашего производства. Мы изготавливаем 3 тонны продукции в час, поэтому вы можете.

Мы уверены в первосортности нашего товара, поэтому фабрика компании ИП Галийный открыта для клиентов, которые «собственноручно» хотят протестировать качество гречневых пеллет нашего производства. Мы изготавливаем 3 тонны продукции в час, поэтому вы можете.

Производство пеллет Rusforest

Построив пеллетный завод в Архангельске, компания RusForest смогла утилизировать отходы лесопиления и получить дополнительную прибыль – с момента запуска предприятия было реализовано более 16 тыс. т топливных гранул.

В начале 2014 г. шведская компания RusForest запустила производство древесных топливных гранул на площадке ОАО «Архангельский лесопильно-деревообрабатывающий комбинат №3» в Архангельске. Общий объем инвестиций в этот проект составил 12 млн евро. Предприятие уже вышло на ежегодную плановую мощность 100 тыс. т пеллет.

Организации

Фотогалерея (92 фото)

За счет нового производства RusForest планирует эффективно использовать отходы деревообработки ЛДК-3. «Мы начали строительство нового пеллетного предприятия в Архангельске летом 2013 г. и завершили досрочно в январе 2014 г., – рассказывает генеральный директор RusForest Матти Лехтипуу. – К концу I квартала 2014 г. завод успешно прошел тестирование, произведя 6490 т пеллет. В апреле первая партия гранул (более 6 тыс. т) была доставлена европейскому клиенту. Построенный пеллетный цех позволяет монетизировать отходы лесопиления ЛДК-3 в условиях ослабленной целлюлозной промышленности региона».

«Мы начали строительство нового пеллетного предприятия в Архангельске летом 2013 г. и завершили досрочно в январе 2014 г., – рассказывает генеральный директор RusForest Матти Лехтипуу. – К концу I квартала 2014 г. завод успешно прошел тестирование, произведя 6490 т пеллет. В апреле первая партия гранул (более 6 тыс. т) была доставлена европейскому клиенту. Построенный пеллетный цех позволяет монетизировать отходы лесопиления ЛДК-3 в условиях ослабленной целлюлозной промышленности региона».

В июне руководство компании RusForest подписало контракт на поставку 60 тыс. т топливных гранул. По предварительным данным, поставляемые компанией пеллеты будут использоваться в качестве топлива на европейских электростанциях, работающих на угле. Однако, по словам эксперта, лесопильные мощности ЛДК-3 устарели, что снижает производительность комбината. «В целях поддержания долгосрочной рентабельности предприятия менеджмент RusForest рассматривает различные варианты развития ЛДК-3», – добавляет Матти Лехтипуу.

Производственная площадка ЛДК-3, на базе которой был создан пеллетный цех, расположена в 20 км от центра г. Архангельска. На лесопильно-деревообрабатывающем комбинате используется древесина сосны (30 тыс. м3) и ели (210 тыс. м3). Расчетная лесосека предприятия находится в Архангельской обл. в Карпогорском и Красноборском районах. Древесное сырье на комбинат поступает водным путем в плотах по руслу реки Северной Двины, по железной дороге через тупик порта «Экономия», а также автомобильным транспортом.

Общим инжинирингом технологического процесса и комплексной установкой линии по производству пеллет занималась компания Hekotek (Эстония). По словам Артема Незговорова, выбор данного производителя был обусловлен оптимальным соотношением цены и качества. Линия Hekotek предусматривает на всех этапах производства создание буферных накопительных зон или промежуточных складов, оснащенных датчиками уровня.

В рабочем состоянии буферной зоны нижний датчик показывает наличие сырья. Но при срабатывании верхнего датчика работа на предыдущем участке останавливается, так как считывается сигнал «заполнено». Рабочее состояние линии предполагает уровень заполнения буферных зон выше нижнего датчика и ниже верхнего.

Но при срабатывании верхнего датчика работа на предыдущем участке останавливается, так как считывается сигнал «заполнено». Рабочее состояние линии предполагает уровень заполнения буферных зон выше нижнего датчика и ниже верхнего.

Основным сырьем для производства пеллет являются щепа и опилки, остающиеся от процесса лесопиления на ЛДК-3. Всего за сутки цех перерабатывает 1 тыс. м3 щепы, опилок и коры. «Пока сырья для производства гранул на предприятии хватает, так как щепу начали складировать за год до запуска пеллетного завода, – рассказывает консультант RusForest по продажам в Архангельской обл. Максим Скворцов. – Однако в дальнейшем при существующих мощностях лесопильного производства, составляющих около 100 тыс. м3 гранул в год, пеллетный завод будет закупать отходы у других лесопильных предприятий, находящихся в непосредственной близости. В то же время ЛДК-3 в плане сырья стремится к независимости, так как предприятие должно само себя обеспечивать сырьем для пеллетного производства, являющегося по сути вторичным. Запланированная компанией RusForest модернизация комбината увеличит объем сырья для гранулирования в 2–2,5 раза».

Запланированная компанией RusForest модернизация комбината увеличит объем сырья для гранулирования в 2–2,5 раза».

Ранее ежегодно ЛДК-3 поставлял около 80 тыс. м3 щепы на Соломбальский ЦБК, остановка которого и привела к накоплению древесных отходов. По словам Артема Незговорова, еще одним ресурсом сырья для производства пеллет будет создание узла рубки балансов.

На территорию пеллетного предприятия отходы лесопиления подаются автотранспортом и складируются на открытой площадке перед цехом. После этого щепа фронтальным ковшовым погрузчиком Volvo транспортируется на склад, вмещающий 350 насыпных м3. Склад оборудован системой подачи «движущийся пол» мощностью 180 насыпных м3/ч, что обеспечивает равномерную подачу древесных отходов на рубку. При помощи скребкового конвейера длиной 25 м со скребковым шагом 6 м щепа со скоростью 180 насыпных м3/ч подается в рубительную машину тонкого дробления Bruks-BK-DG 600×1600.

Перед измельчением древесина проходит через магнит постоянного действия размером 635×826 мм для очистки от примесей металла. В рубительной машине щепа поступает в барабан диаметром 13 м, где 90% сырья измельчается 8 ножами до фракции 10×2×0,7 мм. Мелкая щепа скребковыми конвейерами длиной 32 и 25 м подается со скоростью 250 насыпных м3/ч на склад мокрых опилок объемом около 700 м3 с системой подачи «движущийся пол». Туда же с открытой площадки хранения при помощи фронтального погрузчика Volvo подаются мокрые опилки влажностью до 60%.

В рубительной машине щепа поступает в барабан диаметром 13 м, где 90% сырья измельчается 8 ножами до фракции 10×2×0,7 мм. Мелкая щепа скребковыми конвейерами длиной 32 и 25 м подается со скоростью 250 насыпных м3/ч на склад мокрых опилок объемом около 700 м3 с системой подачи «движущийся пол». Туда же с открытой площадки хранения при помощи фронтального погрузчика Volvo подаются мокрые опилки влажностью до 60%.

Из бункера опилки и измельченная щепа при помощи скребкового контейнера длиной 30 м и шагом 6 м направляются на виброконвейер длиной 8,5 м и мощностью мотора 5,5 кВт. Здесь происходит отсеивание сырья крупной фракции. Забракованные виброситом щепа и опилки ковшовым автопогрузчиком повторно подаются на склад, откуда направляются для дальнейшего дробления или на сжигание в топке. После просеивания сырье по скребковым конвейерам длиной 22 и 10 м транспортируется на линию сушки.

На середине скребкового конвейера сырье через люк, оснащенный шибером с автоматическим управлением, попадает в бункер дозировки объемом 2 м3. Отсюда сырье по трем шнековым конвейерам длиной 3 м и диаметром 3,15 м каждый дозированно и бесперебойно, со скоростью 35 насыпных м3/ч поступает на линию сушки. Шнековые конвейеры оснащены плоским цилиндрическим мотором-редуктором Sew-Eurodrive. Опилки и щепа попадают в один из трех сушильных барабанов длиной 16 м и диаметром 2,8 м каждый.

Отсюда сырье по трем шнековым конвейерам длиной 3 м и диаметром 3,15 м каждый дозированно и бесперебойно, со скоростью 35 насыпных м3/ч поступает на линию сушки. Шнековые конвейеры оснащены плоским цилиндрическим мотором-редуктором Sew-Eurodrive. Опилки и щепа попадают в один из трех сушильных барабанов длиной 16 м и диаметром 2,8 м каждый.

Производительность каждого из них составляет 4,5 т сухого сырья в час. Здесь опилки и щепа высушиваются горячим газом до уровня влажности 10–12%.Сушка происходит за счет топочных газов, образуемых при сжигании в теплогенераторе коры и отсева вибросита. Древесные отходы при помощи ковшовых автопогрузчиков подаются на склад, откуда по цепи скребковых конвейеров транспортируются к трем топкам. Перед этим они проходят через дисковое сито длиной 6 м и мощностью 50 насыпных м3/ч, где происходит отсев крупных элементов.

В топки мощностью 4,5 МВт каждая сырье попадает с уровнем влажности 45–55%. Здесь гидравлическими толкателями топливо направляется в камеру горения, оснащенную движущимися внутренними решетками общей площадью 6 м2. Образованные при сгорании древесных отходов горячие газы проходят через один из трех мультициклонов, где очищаются от золы и шлака. Отходы сгорания при помощи гидравлического толкателя подаются на шнековый конвейер длиной 6 м. Зола и шлак попадают на скребковый конвейер длиной 17 м, который транспортирует их из-под мультициклона в контейнер.

Образованные при сгорании древесных отходов горячие газы проходят через один из трех мультициклонов, где очищаются от золы и шлака. Отходы сгорания при помощи гидравлического толкателя подаются на шнековый конвейер длиной 6 м. Зола и шлак попадают на скребковый конвейер длиной 17 м, который транспортирует их из-под мультициклона в контейнер.

На выходе из сушильного барабана древесное сырье вместе с влажным паром поступает в один из трех установленных на производстве циклонов высотой 9 м и диаметром 2,8 м каждый. Там опилки и щепа отделяются от пара, который удаляется в атмосферу через дымовую трубу при помощи главного вентилятора мощностью 36 тыс. м3/час. Сухие древесные частицы из циклона при помощи трех вращающихся дозаторов, оснащенных шестью лопастями каждый, попадают на три реверсивных шнековых конвейера длиной по 4 м.

Некондиционное сырье отправляется в отвал. Сухие опилки и щепа при помощи шнековых конвейеров длиной по 7 м подаются в конвейер-элеватор, а оттуда по скребковому конвейеру длиной 60 м – на склад сухих опилок. Склад состоит из двух силосов объемом 200 насыпных м3 каждый. Отсюда сухие щепа и опилки по цепи шнековых конвейеров равномерно, со скоростью 100 насыпных м3/ч подаются в молотковую мельницу CPM Europe (Нидерланды) модели Magnum 54*48. Здесь при помощи молотков размером 6 мм происходит окончательное измельчение сыпучего материала, поступающего на прессование.

Склад состоит из двух силосов объемом 200 насыпных м3 каждый. Отсюда сухие щепа и опилки по цепи шнековых конвейеров равномерно, со скоростью 100 насыпных м3/ч подаются в молотковую мельницу CPM Europe (Нидерланды) модели Magnum 54*48. Здесь при помощи молотков размером 6 мм происходит окончательное измельчение сыпучего материала, поступающего на прессование.

Производительность мельницы, оснащенной электродвигателем мощностью 400 кВт, составляет около 20 т/ч при использовании сырья, не превышающего по фракции размера 5×10×10 мм, а по влажности 12%. Из мельницы мелкая щепа подается в шнековый конвейер длиной 4 м, откуда при помощи аспирационной труботрассы длиной 30 м попадает в циклон типа НЕКС 1600, где более крупные частицы сырья осаждаются при помощи крутящегося шибера и попадают в шнековый конвейер. Мелкие древесные частицы и пыль осаждаются в рециркуляционном фильтре типа HEK 3×7+3.

На дне фильтра общей площадью 560 м2 посередине конуса установлен мощный червячный винт диаметром 4 м, который подает собранные отходы в дозатор. Мешки фильтра сделаны из полиэстера, а его мощность составляет 65 тыс. м3/ч при работе всех семи вентиляторов очистки. Возврат отфильтрованной пыли производится вентилятором мощностью 8 тыс. м3/ч через циклон типа НЕКС 1120 и крутящийся шибер в тот же шнековый конвейер, где крупные древесные частицы и отфильтрованная древесная пыль перемешиваются. Данная смесь транспортируется в бункер-мешатель длиной 4 м и диаметром 17 м.

Мешки фильтра сделаны из полиэстера, а его мощность составляет 65 тыс. м3/ч при работе всех семи вентиляторов очистки. Возврат отфильтрованной пыли производится вентилятором мощностью 8 тыс. м3/ч через циклон типа НЕКС 1120 и крутящийся шибер в тот же шнековый конвейер, где крупные древесные частицы и отфильтрованная древесная пыль перемешиваются. Данная смесь транспортируется в бункер-мешатель длиной 4 м и диаметром 17 м.

При обнаружении искр в древесной массе, перемещаемой из мельницы по труботрассам и конвейерам, срабатывают датчики искрогасителя, состоящего из насосной станции и форсунок для распыления водяного тумана. Из бункера-мешателя сырье поступает в три пресса-гранулятора CPM Europe модели California 7932–5. При условии использования древесной массы фракции не более 6–8 мм и влажностью 10–12% мощность каждого пресса составляет 4,5 т/ч. Каждый пресс оснащен электромотором мощностью 355 кВт, центральной системой смазки с фильтром, системой контроля давления масла с охладителем.

При прессовании древесной массы плавится лигнин, входящий в ее состав, за счет чего происходит отвердевание получаемых топливных гранул. Для этого температура нагрева щепы должна достигать 100 С за счет трения и давления между древесиной, матрицей и прессующими роликами в рабочей зоне пресса. При этом для повышения производительности оборудования и качества получаемых пеллет древесная масса подогревается водяным паром, который при помощи смесителя и арматуры для дозирования поступает из парогенератора мощностью 750 кг пара в час, работающего на сухих опилках.

Прессованные гранулы попадают на скребковый конвейер длиной 12 м, оснащенный вентилятором производительностью 3,5 тыс. м3/ч при давлении 2 тыс. Па, который удаляет водяной пар. Затем топливные гранулы поступают на конвейер-элеватор с подъемом 10 м, по которому транспортируются в охладитель с системой отгрузки гранул 6–12 мм. Здесь пеллеты охлаждаются потоком воздуха, вырабатываемым вентилятором мощностью 44 тыс. м3/ч при давлении 3,5 тыс. Па.

м3/ч при давлении 3,5 тыс. Па.

Поток воздуха от охладителя вместе с древесной пылью при помощи аспирационной труботрассы длиной 10 м и диаметрами 8–5,6 м поступает в рециркуляционный фильтр, где пыль осаждается и возвращается в производственный процесс. За счет охлаждения лигнин застывает, благодаря чему пеллеты приобретают необходимую прочность. Диаметр пеллет составляет 6 или 8 мм, а длина, в зависимости от диаметра, колеблется в пределах 1–4 см.

«Предприятие выпускает топливные гранулы, соответствующие европейским стандартам DIN+ премиум-класса, однако этот сертификат мы пока не получили, – рассказывает Артем Незговоров. – Сейчас у нас заключены контракты на поставку пеллет по спецификациям, то есть обговариваются технические характеристики пеллет, которых мы и придерживаемся.

Однако без сертификата DIN+ рынок Великобритании, например, для нас пока закрыт. Процесс сертификации DIN+ нашего производства продлится до конца года. Мы заключили агентский договор с европейской фирмой, которая направит своего агента к нам на производство для первичного осмотра завода и выдачи рекомендаций для доведения производства до стандарта качества. В дальнейшем независимый аудитор проведет проверку и выдаст заключение об окончательной стандартизации».

В дальнейшем независимый аудитор проведет проверку и выдаст заключение об окончательной стандартизации».

Готовые гранулы из охладителя поступают в сито Allgaier (Германия) модели Mogensen G 101, где от пеллет отделяется несформированная древесная масса, составляющая до 10% от полученной продукции. Это происходит при помощи вентилятора мощностью 6 тыс. м3/ч и циклона НЕКС 1120. Отсеянные частицы поступают обратно на склад сухих опилок. Готовые гранулы транспортируются на скребковый конвейер длиной 4 м, на котором при помощи трех датчиков происходит взвешивание продукции. Часть пеллет упаковывается в мягкие тканевые контейнеры типа «биг бег» вместимостью 700–800 кг.

После этого пеллеты по конвейеру-элеватору высотой 16 м поднимаются на ленточный конвейер длиной 145 м, транспортирующий продукцию на склад гранул. Здесь пеллеты хранятся в двух силосах высотой 25 м и диаметром 18 м каждый. Общий объем склада составляет 8 тыс. т. Силосы установлены на территории причала, принадлежащего RusForest. Гранулы по скребковым конвейерам длиной 40 и 38 м попадают в разгрузочные лотки, которые при наполнении поднимаются портовым краном и переворачиваются над судном вместимостью 4–6,5 тыс. т. Таким образом, пеллеты навалом загружаются на суда.

Гранулы по скребковым конвейерам длиной 40 и 38 м попадают в разгрузочные лотки, которые при наполнении поднимаются портовым краном и переворачиваются над судном вместимостью 4–6,5 тыс. т. Таким образом, пеллеты навалом загружаются на суда.

Готовая продукция отправляется морским транспортом с причала компании, расположенного на реке Маймакса, впадающей в Северную Двину. «Производство пеллет на основе ЛДК-3 было запущено недавно, поэтому география продаж будет еще расширяться. Сейчас топливные гранулы реализуются на европейских рынках, главным образом в Дании и Швеции, – рассказывает Максим Скворцов. – Выбор европейского рынка как основного обусловлен высоким качеством нашей продукции, логистикой и уровнем потребления. Россию можно рассматривать как потребителя пеллет, однако сейчас на отечественном рынке остается не более 5% производимых в стране топливных гранул. Чаще всего в России пеллеты покупают немногочисленные и небольшие муниципальные котельные, а также малоразвитый частный сектор».

Опытное производство пеллет из гидролизного лигнина в Архангельской области

В конце 205 года в Онеге стартовало инновационное предприятие в области альтернативной энергетики — завод по производству пеллет из гидролизного лигнина. Уникальность биотоплива в том, что сырьем для его производства стали исключительно промышленные отходы, лежащие на земле еще с прошлого века.

В Архангельской области сдан в эксплуатацию первый в России завод по производству пеллет из лигнина. Производство налажено ОАО «Бионет» cовместно со специалистами немецкой компании Alligno на базе бывшего Онежского гидролизного завода. Выбор места неслучаен — за время существования в советские годы гидролизной промышленности в Онеге были накоплены значительные запасы лигнина, которые позволят заводу производить по 150 тысяч тонн пеллет в год на протяжении 10–15 лет. Новый завод строился с 2013 года. Общий объем инвестиций в производство составил порядка 40 миллионов евро, из которых 10 миллионов — акционерные инвестиции Газпромбанка, еще 30 миллионов евро было привлечено банком дополнительно в рамках проектного финансирования.

Пеллеты из лигнина по своему назначению аналогичны традиционным древесным пеллетам — они используются в качестве топлива в промышленных котельных для выработки тепла или электроэнергии. Уникальность новых пеллет в инновационной технологии переработки гидролизного лигнина, которая позволяет получать экспортный продукт с высокой добавленной стоимостью и уникальными физическими свойствами.

Теплотворная способность пеллет из лигнина почти на четверть превышает теплотворную способность обычных древесных гранул. Новые пеллеты обладают высокой плотностью, водонепроницаемы и не подвержены самовозгоранию. Это существенно упрощает их хранение и транспортировку.

По мнению ряда отраслевых экономистов, производство пеллет ориентировано в первую очередь на европейские рынки, где проводится политика по снижению доли ископаемого сырья, подкрепляемая программами государственного субсидирования для предприятий, использующих биотопливо. В «Бионете» пока не раскрывают покупателей, уточняя лишь, что сейчас активный интерес к новому продукту проявляют компании из Италии, Германии и Словении.

Помимо экономической составляющей проекта, важна и его социальная значимость для региона.

«При полной загрузке завода создается порядка двухсот рабочих мест. Местные бюджеты получат дополнительные доходы в виде налогов. Попутно с деятельностью завода возможно улучшение инженерно-коммунальной инфраструктуры, а также обеспечение благоприятных условий для жизни работников завода и их семей», — рассказал генеральный директор ОАО «Бионет» Игорь Черемнов.

Как отметил министр ТЭК и ЖКХ Архангельской области Игорь Годзиш, производство биотоплива позволяет решить не только проблему, связанную с отвалами лигнина и снизить их негативное воздействие на регион, но и создать инновационный экспортный продукт.

Для Газпромбанка это далеко не первая инвестиция в реальный сектор экономики. Свою заинтересованность в ОАО «Бионет» в Газпромбанке объяснили тем, что исторически отрасль энергетики является одной из ключевых компетенций Газпромбанка в области прямых инвестиций. «Мы уже давно пристально следим за рынком биоэнергетики в России и находимся в постоянном поиске интересных возможностей для инвестирования», — сообщил Сергей Грищенко, заместитель начальника департамента прямых инвестиций Газпромбанка и председатель совета директоров «Бионета». По его словам, высокий уровень реализации проекта позволил привлечь финансирование со стороны немецкого экспортно-кредитного агентства Hermes, что в общем снизило общую стоимость финансирования.

По его словам, высокий уровень реализации проекта позволил привлечь финансирование со стороны немецкого экспортно-кредитного агентства Hermes, что в общем снизило общую стоимость финансирования.

| Завод | Расположение | Сырье | Вместимость |

|---|---|---|---|

| Alabama Pellets-Aliceville | AL | Хвойная древесина | 260 000 |

| Завод белых пеллет Allendale | SC | Хвойная древесина | 54 500 |

| American Wood Fibers-Circleville | OH | Твердая / мягкая древесина | 45 400 |

| American Wood Fibers-Marion | ВА | Твердая / мягкая древесина | 45 400 |

| Amite BioEnergy | MS | Хвойная древесина | 512 500 |

| Аппалачские древесные пеллеты | WV | Твердая древесина | 49 900 |

| Appling County Pellets LLC | GA | Твердая / мягкая древесина | 200 000 |

| ООО «Арчер Форест Продактс» | GA | Хвойная древесина | 150 000 |

| Пеллета босиком | PA | Твердая древесина | 63 500 |

| Гранулы Blackstone | CT | Твердая древесина | 13 600 |

| Blue Mountain Lumber Products | ИЛИ | Твердая / мягкая древесина | 20 000 |

| C&C Smith Lumber Pellet Plant | МО | Твердая древесина | 15 000 |

| Convergen Energy | WI | Отходы бумаги и сельского хозяйства | 108 900 |

| Curran Renewable Energy LLC | NY | Твердая / мягкая древесина | 108 900 |

Dejno’s Inc. | WI | Твердая / мягкая древесина | 45 400 |

| Древесные пеллеты Dry Creek | NY | Твердая древесина | 77,100 |

| Easy Heat Wood Pellets-Бенсалем | PA | Твердая древесина | 21 800 |

| Easy Heat Wood Pellets-Indianapolis | IN | Твердая древесина | 21 800 |

| Пеллеты Easy Heat Wood Pellets-S.Чарльстон | OH | Твердая древесина | 27 200 |

| Продукты EasyPellet | ВА | Твердая / мягкая древесина | 90 700 |

| Energex America Inc. | PA | Твердая древесина | 114 000 |

| Enviva Partners LP | GA | Хвойная древесина | 750 000 |

| Enviva Pellets Ahoskie | NC | Твердая / мягкая древесина | 370 000 |

| Пеллеты Enviva Amory | MS | Твердая древесина | 120 000 |

| Enviva Pellets Cottondale LLC | FL | Твердая древесина | 720 000 |

| Enviva Pellets Greenwood LLC | SC | Твердая / мягкая древесина | 620 000 |

| Гранулы Enviva Hamlet | NC | Твердая / мягкая древесина | 600 000 |

| Enviva Pellets Northampton LLC | NC | Твердая / мягкая древесина | 750 000 |

| Пеллеты Enviva Sampson | NC | Твердая / мягкая древесина | 750 000 |

| Enviva Pellets Southampton LLC | ВА | Твердая / мягкая древесина | 745 000 |

| Equustock 96 | SC | Хвойная древесина | 43 500 |

| Equustock-Chester | ВА | Хвойная древесина | 72,600 |

| Equustock-Montebrook | FL | Хвойная древесина | 36 300 |

| Equustock-Rapid City | SD | Хвойная древесина | 35 300 |

| Equustock-Troy | ВА | Хвойная древесина | 36 300 |

| Essex Pallet & Pellet | NY | Твердая / мягкая древесина | 500 |

Fiber By-Products Corp. | MI | Твердая древесина | 127 000 |

| Fiber Energy Products AR | AR | Твердая древесина | 31 800 |

| Forest Energy Mendocino LLC | CA | Хвойная древесина | 34 900 |

| Forest Energy Oregon LLC | ИЛИ | Хвойная древесина | 43 500 |

| Forest Energy Show Low | AZ | Хвойная древесина | 54 400 |

| Дистрибьюторы лесной продукции | SD | Твердая / мягкая древесина | 18 000 |

| ООО «Франк Пеллетс» | ИЛИ | Хвойная древесина | 20 000 |

| Golden Peanut Co.-Доусон | GA | Ag / шелуха арахиса | 18 100 |

| Golden Peanut Co.-Headland | AL | Ag / шелуха арахиса | 28 800 |

Great Lakes Renewable Energy Inc. | WI | Твердая / мягкая древесина | 31 800 |

| Greene Team Pellet Fuel Co. | PA | Твердая древесина | 45 400 |

| Hamer Pellet Fuel | WV | Твердая древесина | 66 000 |

| Hassell & Hughes Lumber Co. | TN | Твердая древесина | 13 000 |

| Hazlehurst Wood Pellets LLC | GA | Хвойная древесина | 500 000 |

| Древесные пеллеты у пода | NY | Твердая древесина | 1,800 |

| Henry County Hardwoods Inc. | TN | Твердая древесина | 33,100 |

| ООО «Хайленд Пеллетс» — Пайн Блафф | AR | Хвойная древесина | 675 000 |

| Horizon Biofuels Inc. | NE | Твердая / мягкая древесина | 2 000 |

| Indeck Energy Ladysmith LLC | WI | Твердая / мягкая древесина | 81 600 |

Instantheat Wood Pellets Inc. | NY | Твердая древесина | 40 800 |

| Железнодорожные заводы | PA | Твердая / мягкая древесина | 1,800 |

| Jensen Lumber Co. | ID | Хвойная древесина | 13 600 |

| Kingdom Biofuels | PA | Твердая / мягкая древесина | 9 100 900 15 |

| ООО «Киртланд Продактс» | MI | Твердая / мягкая древесина | 27 200 |

| LaSalle BioEnergy | LA | Хвойная древесина | 450 000 |

| Пеллеты Lemhi Valley | ID | Твердая / мягкая древесина | 2 800 |

| Lignetics of Idaho Inc. | ID | Хвойная древесина | 54 400 |

| Lignetics of Maine Inc. | ME | Твердая / мягкая древесина | 72,600 |

| Лигнетика Новой Англии-Аллегейни | PA | Твердая / мягкая древесина | 54 400 |

| Лигнетики Новой Англии — месторождение | NY | Твердая / мягкая древесина | 80 000 |

| Lignetics of New England-Jaffrey | NH | Твердая / мягкая древесина | 77,100 |

| Lignetics of New England-Schuyler | NY | Твердая / мягкая древесина | 70 000 |

| Линьетика Орегон-Браунсвилл | ИЛИ | Хвойная древесина | 109 000 |

| Линьетика замков Орегон-Каскад | ИЛИ | Твердая / мягкая древесина | 36 300 |

Lignetics of Virginia Inc. | ВА | Твердая / мягкая древесина | 80 500 |

| Lignetics of West Virginia Inc. | WV | Твердая древесина | 111 500 |

| Лигнетика Висконсинского марафона | WI | Твердая / мягкая древесина | 54 400 |

| Lignetics of Wisconsin-Peshtigo | WI | Твердая древесина | 54 400 |

| LJR Forest Products | GA | Хвойная древесина | 158 800 |

| Maeder Brothers Quality Wood Pellets Inc. | MI | Твердая древесина | 16 300 |

| Maine Woods Pellet Co. | ME | Твердая / мягкая древесина | 100 000 |

| Mallard Creek Inc. | CA | Хвойная древесина | 90 700 |

| Manke Lumber Co. | WA | Хвойная древесина | 31 800 |

| Michigan Wood Fuels | MI | Твердая древесина | 54 400 |

| Morehouse BioEnergy | LA | Хвойная древесина | 512 500 |

| MRE-Crossville | AL | Твердая / мягкая древесина | 99 800 |

| MRE-Jasper | TN | Твердая древесина | 108 900 |

| MRE-Quitman | MS | Твердая / мягкая древесина | 120 000 |

Mt. Топливо на пеллетах Taylor Machine-Albuquerque Топливо на пеллетах Taylor Machine-Albuquerque | НМ | Твердая / мягкая древесина | 8 200 |

| Nature’s Earth Pellets NC LLC-Laurinburg | NC | Древесина лиственных и мягких пород | 90 700 |

| North Idaho Energy Logs-Hauser | ID | Хвойная древесина | 54 400 |

| North Idaho Energy Logs-Moyie Springs | ID | Хвойная древесина | 45 400 |

| ООО «Северо-Восток Пеллетс» | ME | Твердая / мягкая древесина | 36 000 |

| Northland Pallet Inc. | МН | Твердая / мягкая древесина | 13 600 |

| Древесные пеллеты O’Malley | ВА | Твердая древесина | 36 300 |

| Продукция из твердых пород древесины Озарк | МО | Твердая древесина | 127 000 |

| PA Пеллеты | PA | Твердая древесина | 44 300 |

| Пеллеты Тихоокеанского побережья | WA | Хвойная древесина | 45 400 |

| Pacific Pellet LLC | ИЛИ | Твердая древесина | 49 900 |

Patterson Wood Products Inc. | TX | Хвойная древесина | 36 300 |

| Pellheat Inc. | PA | Твердая древесина | 4,500 |

| Penn Wood Products Inc. | PA | Твердая древесина | 5 400 |

| Pennington Seed Inc. | МО | Твердая древесина | 4,500 |

| Rocky Canyon Pellet Co. | ID | Твердая / мягкая древесина | 7,300 |

| Smith Creek Inc. | IN | Твердая древесина | 7,300 |

| ООО «Снежные пеллеты» | WI | Твердая древесина | 4,500 |

| Somerset Pellet Fuel | KY | Твердая древесина | 49 900 |

| Лиственные породы Южной Индианы | IN | Твердая древесина | 7,300 |

| Southern Kentucky Pellet Mill Inc. | KY | Твердая древесина | 6 400 |

Spearfish Pellet Co. | SD | Хвойная древесина | 52 600 |

| Стружка Сахар-Крик | OH | Твердая древесина | 2 300 900 15 |

| Superior Pellet Fuels LLC | АК | Хвойная древесина | 31 800 |

| ООО «Телфэр Форест Продактс» | GA | Хвойная древесина | 120 000 |

| Timberland Pellets — Ленуар | NC | Хвойная древесина | 30 000 |

| Timberland Pellets-Fruitland | ID | Хвойная древесина | 30 000 |

| Пеллеты из твердой древесины Turman | ВА | Твердая древесина | 33 600 |

| Древесные пеллеты Varn | GA | Хвойная древесина | 79 800 |

| Vermont Wood Pellet Co.ООО | VT | Хвойная древесина | 15 100 |

Vulcan Wood Products Inc. | MI | Твердая / мягкая древесина | 8 200 |

| Western Wood Products Inc. | НМ | Хвойная древесина | 23 600 |

| WestWind Logistics LLC | IA | Древесная биомасса | 13 600 |

| Wood & Sons | ME | Твердая / мягкая древесина | 38,100 |

| Древесные пеллеты C&C Smith Lumber | PA | Твердая древесина | 22 700 |

| Лесной пейзаж штата Юта | UT | Твердая / мягкая древесина | 5 400 |

| ООО «Вудвилл Пеллетс» | TX | Твердая / мягкая древесина | 500 000 |

| Зилха Биомасса-Сельма | AL | Твердая / мягкая древесина | 275 000 |

Линия по производству древесных пеллет и линия по гранулированию биомассы для продажи

Почему выбирают ABC Machinery?

Блок-схема процесса гранулирования

- Нет.

1 рыночная доля в Китае, построено более 170 линий по производству пеллет по всему миру. Удобно для вашего расследования на месте.

1 рыночная доля в Китае, построено более 170 линий по производству пеллет по всему миру. Удобно для вашего расследования на месте. - 10 патентов на инновационные технологии гарантируют качество каждого оборудования для проектов гранулирования для клиентов, например. интеллектуальная система охлаждения, 3-цилиндровый осушитель и т. д.

- Пропускная способность может достигать 150 000 т / год.

- Интеллектуальное управление ПЛК. Умно и надежно!

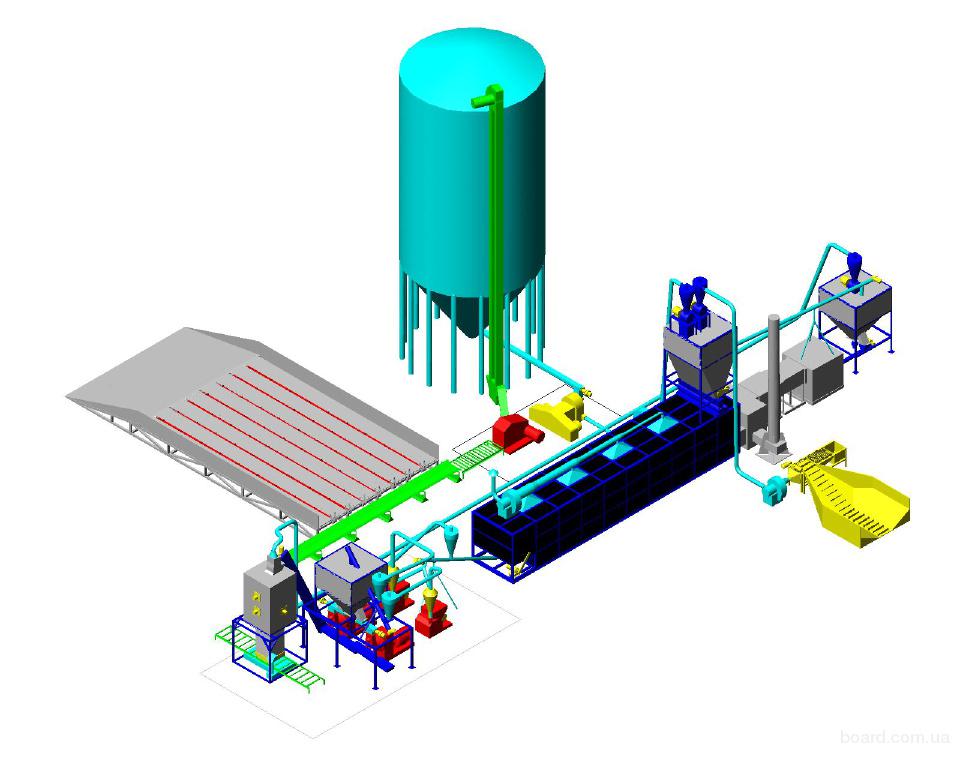

Чертежи полной линии по производству древесных пеллет

Это план проекта для средней линии для производства древесных гранул с двумя комплектами грануляторов.

Ниже приводится пример компоновки завода для крупномасштабной промышленной производственной линии (рассчитанной на 4 комплекта грануляторов). Он включает процессы дробления, сушки, гранулирования, охлаждения и упаковки.

Система дробления с пылеуловителем, это серьезное соображение о том, как защитить здоровье операторов. Система пылеулавливания очень важна, мы использовали мешочный пылеуловитель в секции молотковой мельницы и водяной пленочный пылесборник на всей установке.

Система пылеулавливания очень важна, мы использовали мешочный пылеуловитель в секции молотковой мельницы и водяной пленочный пылесборник на всей установке.

Система сушки — ключевая часть всего завода по производству пеллет. Барабанная сушилка имеет противопожарное и влагозащитное исполнение. Топливо может быть различным, но в качестве топлива вы можете выбрать только одно.

Этот план был разработан в соответствии с Humanization Design. Он имеет бассейн оборотной воды для сбора пыли во время работы.

Какие виды материалов можно обрабатывать на нашей линии гранулирования?

Эта полная линия по производству пеллет из биомассы может обрабатывать многие виды сырья, такие как скорлупа арахиса, сахарный биогаз, скорлупа / стебель мельницы, опилки, кофейная шелуха, рисовая солома, стебли подсолнечника, стебли хлопка, табачные отходы, стебли горчицы, отходы джута, бамбук. пыль, отходы чая, солома пшеницы, шелуха пальм, шелуха соевых бобов, кокосовая смола и т. д.

д.

Подробная информация об оборудовании линии пеллет

Окорочный станок

— Низкие начальные вложения.

— Высокая производственная мощность.

— Лучший выбор для малых и средних предприятий.

— Самая передовая технология окорки бревен малого и среднего размера.Дробилка древесины Измельчитель древесины представляет собой современное оборудование для производства древесной щепы и, в частности, используется на бумажных заводах, заводах по производству гранул, древесностружечных и древесноволокнистых плитах.Он режет бревна и небольшие куски дерева на высококачественную стружку одинаковой длины и одинаковой толщины. Он также подходит для колки веток, веток и досок.

Просеивающая машина Это грохот цилиндрического типа. Он специально разработан для просеивания крупногабаритных материалов, чтобы они не попали в гранулятор. Таким образом, гранулятор может быть надежно защищен от забивания.

Молотковая дробилка / дробилка — Это специальный измельчитель для древесной щепы, стружки, грубых опилок и т. Д.Помещение для измельчения предназначено для измельчения древесины.

— Хорошо сбалансированный ротор делает работу очень стабильной.

— Специальное соединение муфты снижает вибрацию и упрощает установку.

Однослойная сушилка с вращающимся цилиндром — Роторная сушилка — это выбор для применений с высокой производительностью, связанных с влажными, рыхлыми, сыпучими материалами и побочными продуктами.

— Вращающийся барабан и стратегически расположенные лопасти объединяются для равномерного подъема и опускания продукта через воздушный поток.

— Термостатически регулируемая температура нагнетаемого воздуха обеспечивает точную конечную влажность и чувствительность к изменяющимся условиям продукта.

— Доступны однопроходные или трехходовые конфигурации, соответствующие характеристикам продукта.

— Варианты отопления включают пар, газ, масло и мазут.

Пеллетная мельница (производство пеллет) — Применение аэродинамических технологий и нынешнего круглого принципа снижает температуру в камере гранулирования примерно до 90 ℃. В результате машина может работать непрерывно.

— Подающий механизм с синхронизацией может контролировать скорость подачи, чтобы уменьшить коэффициент блокировки.

— Корпус более прочный, потому что мы используем чугун со сферическим графитом.

— Емкость увеличена после добавления еще одного силового кормораздатчика из нержавеющей стали для увеличения площади распределения корма.

Система охлаждения гранулятора — Применение аэродинамических технологий и нынешнего круглого принципа снижает температуру в камере гранулирования примерно до 90 ℃. В результате машина может работать непрерывно.

— Контролирует температуру и выпускает дополнительный пар за счет циркуляции воздуха.

В результате он хорошо работает в областях без прессования, что продлевает срок службы кольцевой матрицы и скоб.

В результате он хорошо работает в областях без прессования, что продлевает срок службы кольцевой матрицы и скоб. — Машина может работать непрерывно.

Охладитель пеллет — Автоматический контроль периода охлаждения. Это делает свежие гранулы твердыми и сухими. Холодный воздух течет снизу вверх, а гранулы падают сверху вниз, они полностью встречаются и полностью охлаждаются.

— Производственные стальные пластины имеют толщину 3 мм.

-Система охлаждения состоит из сосуда, ветрового конуса, нагнетательной системы, питающего порта, выпускного патрубка, индикатора контроля уровня.

— Это оборудование следует использовать с питателем с воздушным затвором, охлаждающей ветровой сеткой.

Машина для упаковки пеллет — В том числе автоматические весы, конвейер, термосваривающие устройства для древесных гранул.

— Эта машина представляет собой комбинацию автоматического взвешивания и наполнения вместе с транспортной швейной машиной, так что она может автоматически взвешивать, наполнять и шить.

— Компьютерная высокоскоростная штамповка и обработка, а также программируемый процесс управления делают его универсальным для различных упаковок.

— Специальное асейсмическое оборудование может гарантировать точный расчет, высокую скорость и стабильную работу в плохих условиях. Его можно отрегулировать снаружи, что очень удобно в обслуживании.

— Он широко используется для упаковки древесных гранул, гранул кормов для животных и порошковых материалов.

Проекты завода по производству топливных пеллет

Вот несколько фотографий одного из наших проектов для справки.Он разработан и построен для одного из наших клиентов в Чили. Производительность от 4,5 до 6 тонн в час. Не стесняйтесь обращаться к нам за подробным бизнес-планом и стоимостью проекта! Мы всегда здесь, чтобы служить вам!

Проект завода по производству древесных гранул на 4,5–6 т / ч в Чили

Подробная информация о дробильном участке

Подробная информация о разделе гранулирования

Наши пеллетные заводы построены в следующих странах:

| Европа | Германия, Франция, Литва, Ирландия, Италия, Португалия, Чехия, Венгрия, Румыния, Словацкая Республика, Сербия, Черногория, Болгария, Россия, Украина, Польша, Беларусь, Хорватия, Латвия, Швеция |

|---|---|

| Азия | Китай, Малайзия, Индонезия, Таиланд, Вьетнам, Индия, Шри-Ланка |

| Северная Америка | США, Канада |

| Южная Америка | Уругвай |

| Океания | Австралия |

- Вышлите мне коммерческое предложение на завод под ключ по производству пеллет из опилок с кольцевой матрицей.

У меня есть лесопильный завод в Нигерии, я хотел использовать опилки для изготовления пеллет и древесного угля для барбекю. Диаметр: 4-8 мм. Спасибо.

У меня есть лесопильный завод в Нигерии, я хотел использовать опилки для изготовления пеллет и древесного угля для барбекю. Диаметр: 4-8 мм. Спасибо. - Обращаем ваше внимание на то, что ABC Machinery — инжиниринговая компания, специализирующаяся на проектировании, производстве, проектировании, установке и вводе в эксплуатацию проектов «под ключ» в этой области.

В приложении, пожалуйста, найдите каталог для справки. Мы надеемся, что сможем сотрудничать с вашей уважаемой компанией, и надеемся, что это хорошее начало для такого многообещающего взаимовыгодного курса.

Что касается вашего запроса, чтобы предоставить вам правильный дизайн, предоставьте нам информацию ниже:

1. какая емкость вам нужна для гранул и древесного угля для барбекю?

2. какая у вас влажность опилок?

3.Есть ли другой материал, кроме опилок?

4. когда вы планируете начать продвижение?

С нетерпением жду ответа от вас. - Спасибо за ответ.

У меня есть лесопилка в Африке. Я произвел много опилок, я хотел бы превратить их в пеллеты и древесный уголь. Диаметр пеллет будет 4-8 мм, размер угля — 40 мм x 40 мм x 28 мм. влажность опилок 40-50%. Другого сырья нет. Завод будет запущен с апреля 2012 года. Мне нужно производственное оборудование завода.

У меня есть лесопилка в Африке. Я произвел много опилок, я хотел бы превратить их в пеллеты и древесный уголь. Диаметр пеллет будет 4-8 мм, размер угля — 40 мм x 40 мм x 28 мм. влажность опилок 40-50%. Другого сырья нет. Завод будет запущен с апреля 2012 года. Мне нужно производственное оборудование завода. - Пожалуйста, найдите в электронном письме прикрепленную для вас схему с описанием:

Производство состоит из двух частей: линии по производству гранул и линии по производству брикетов.Основная линия — это линия гранул, две линии будут разделять секцию предварительной обработки, такую как сито предварительной очистки и барабанная сушилка, гранулятор и брикетировочная машина будут получать готовые опилки из барабанной сушилки; затем охладитель и сито будут после гранулятора, когда брикет отправится в печи (мы предоставим вам чертеж печи, чтобы вы могли самостоятельно установить ее на месте) для сжигания на древесном угле.

Блок-схема похожа на то, что мы обсуждали по телефону, пожалуйста, сначала посмотрите, нужно ли что-то изменить.

- Здравствуйте, я очень заинтересован в линии по производству поддонов из биомассы. Пожалуйста, пришлите мне ценовое предложение на полную производственную линию 6т. Сколько это стоит ? — из Португалии

- Перед отправкой предложения вы можете сообщить некоторую информацию о своем сырье? такие как размер и влажность. Тогда мы сможем убедиться, нужны ли дробилка и сушилка в нашем предложении.

Другой вопрос касается машины для упаковки гранул, есть два вида: одна — это машина для упаковки в небольшие мешки, например, 15-25 кг на мешок, другая — машина для упаковки в большие мешки, например, 800-1000 кг на мешок.Какой из них ты предпочитаешь? - Могут ли эти пеллетные установки и машины перерабатывать топливные пеллеты класса EN plus?

- На то, чтобы гранулятор производил высококачественные топливные гранулы, играет роль множество факторов. К таким факторам относятся зольность менее 0,5 процента и содержание мелкой пыли менее 1 процента для древесных топливных гранул.

Нашего завода по производству гранул и оборудования достаточно для производства гранул класса EN plus. Однако учтите, что для достижения желаемых результатов вы должны использовать правильное сырье.Например, если вы используете кору деревьев в качестве сырья, вы должны убедиться, что содержание древесины равно нулю, чтобы содержание золы составляло 0,5 процента.

Нашего завода по производству гранул и оборудования достаточно для производства гранул класса EN plus. Однако учтите, что для достижения желаемых результатов вы должны использовать правильное сырье.Например, если вы используете кору деревьев в качестве сырья, вы должны убедиться, что содержание древесины равно нулю, чтобы содержание золы составляло 0,5 процента. - Можно ли делать гранулы из травы, соломы или других материалов биомассы?

- Да. Наши машины для производства древесных гранул могут обрабатывать различные виды материалов из биомассы, включая коноплю, просо, мискантус и другие, для производства топливных гранул. Однако обратите внимание, что такие материалы производят больше золы по сравнению с древесными гранулами.

• Производство древесных гранул в мире 2018

• Производство древесных гранул в мире 2018 | StatistaПопробуйте наше корпоративное решение бесплатно!

(212) 419-8286

hadley. [email protected]

[email protected]

Пожалуйста, создайте учетную запись сотрудника, чтобы иметь возможность отмечать статистику как избранную. Затем вы можете получить доступ к своей любимой статистике через звездочку в заголовке.

Зарегистрируйтесь сейчасПожалуйста, авторизуйтесь, перейдя в «Моя учетная запись» → «Администрирование».После этого вы сможете отмечать статистику как избранную и использовать персональные статистические оповещения.

АутентифицироватьСохранить статистику в формате .XLS

Вы можете загрузить эту статистику только как премиум-пользователь.

Сохранить статистику в формате .PNG

Вы можете скачать эту статистику только как премиум-пользователь.

Сохранить статистику в формате .PDF

Вы можете загрузить эту статистику только как премиум-пользователь.

Показать ссылки на источники

Как премиум-пользователь вы получаете доступ к подробным ссылкам на источники и справочной информации об этой статистике.

Показать подробную информацию об этой статистике

Как премиум-пользователь вы получаете доступ к справочной информации и сведениям о выпуске этой статистики.

Статистика закладок

Как только эта статистика будет обновлена, вы сразу же получите уведомление по электронной почте.

Да, сохранить в избранном!

…и облегчить мою исследовательскую жизнь.

Изменить параметры статистики

Для использования этой функции вам понадобится как минимум Единая учетная запись .

Базовая учетная запись

Познакомьтесь с платформой

У вас есть доступ только к базовой статистике.

Эта статистика не учтена в вашем аккаунте.

Отдельная учетная запись

Идеальная учетная запись начального уровня для индивидуальных пользователей

- Мгновенный доступ к статистике за 1 мес

- Скачать в форматах XLS, PDF и PNG

- Подробные справочных материалов

$ 59 39 $ / месяц *

в первые 12 месяцев

Корпоративный аккаунт

Полный доступ

Корпоративное решение, включающее все функции.

* Цены не включают налог с продаж.

Самая важная статистика

Самая важная статистика

Самая важная статистика

Самая важная статистика

Самая важная статистика

1241 Дополнительная статистика Bioenergy

Узнайте больше о том, как Statista может поддержать ваш бизнес.

Bioenergy Europe. (24 октября 2019 г.). Производство древесных гранул в мире с 2000 по 2018 год (в миллионах метрических тонн) [График]. В Statista. Получено 28 февраля 2021 г. с сайта https://www.statista.com/statistics/509075/global-wood-pellet-production/

Bioenergy Europe. «Производство древесных гранул в мире с 2000 по 2018 год (в миллионах метрических тонн)». Диаграмма. 24 октября 2019 года. Statista. По состоянию на 28 февраля 2021 г. https://www.statista.com/statistics/509075/global-wood-pellet-production/

Bioenergy Europe. (2019). Производство древесных гранул в мире с 2000 по 2018 год (в миллионах метрических тонн). Statista. Statista Inc. Проверено: 28 февраля 2021 г. https://www.statista.com/statistics/509075/global-wood-pellet-production/

(2019). Производство древесных гранул в мире с 2000 по 2018 год (в миллионах метрических тонн). Statista. Statista Inc. Проверено: 28 февраля 2021 г. https://www.statista.com/statistics/509075/global-wood-pellet-production/

Bioenergy Europe. «Мировое производство древесных пеллет с 2000 по 2018 год (в миллионах метрических тонн)». Statista, Statista Inc., 24 октября 2019 г., https://www.statista.com/statistics/509075/global-wood-pellet-production/

Bioenergy Europe, Производство древесных гранул в мире с 2000 по 2018 г. (в миллионах метрических тонн ) Statista, https: // www.statista.com/statistics/509075/global-wood-pellet-production/ (последнее посещение — 28 февраля 2021 г.)

Электроэнергия из биомассы — BIOS BIOENERGIESYTEME — Планирование заводов по производству пеллет

Сушка сырья / теплоснабжение / генеральные планы энергетики

Особенно в случае использования влажного сырья особое внимание следует уделять энергоснабжению (соответственно теплоснабжению), поскольку сушка сырья является одним из основных факторов стоимости (помимо сырья) при производстве пеллет. Следовательно, в этой области можно найти самый большой потенциал для оптимизации. Поэтому BIOS предлагает генеральные планы энергопотребления для заводов по производству пеллет, направленные на наиболее эффективное использование имеющихся источников тепла. Такие генеральные планы энергетики являются неотъемлемой частью планирования для новых заводов, но также предлагаются для существующих заводов по производству окатышей.

Следовательно, в этой области можно найти самый большой потенциал для оптимизации. Поэтому BIOS предлагает генеральные планы энергопотребления для заводов по производству пеллет, направленные на наиболее эффективное использование имеющихся источников тепла. Такие генеральные планы энергетики являются неотъемлемой частью планирования для новых заводов, но также предлагаются для существующих заводов по производству окатышей.

Планирование заводов по производству окатышей, включая энергоснабжение

Более того, BIOS предлагает не только планирование заводов по производству пеллет, но и заводов, обеспечивающих теплом, необходимого для сушки сырья, которые могут быть установками, работающими только на тепле, или установками комбинированного производства тепла и энергии на биомассе.Если и завод по производству пеллет, и завод теплоснабжения должны быть построены заново, BIOS настоятельно рекомендует выполнять планирование всего завода в одной опытной инженерной компании.

Всесторонний опыт планирования

В ходе планирования BIOS убедился, что наиболее экономичные установки по производству пеллет представляют собой крупномасштабные установки с высокой загрузкой производственных мощностей и высоким уровнем автоматизации с небольшими емкостями для хранения пеллет, в которых используются низкотемпературные сушильные системы с доступом к дешевому теплу (в случае использования влажного сырья). Однако еще более экономичными являются установки по производству окатышей на основе сухого сырья. Тем не менее, экономичное производство окатышей также возможно в средних и даже малых масштабах при условии наличия хороших рамочных условий для конкретных производителей. Однако опасность неэкономичной работы особенно велика для небольших приложений.

Однако еще более экономичными являются установки по производству окатышей на основе сухого сырья. Тем не менее, экономичное производство окатышей также возможно в средних и даже малых масштабах при условии наличия хороших рамочных условий для конкретных производителей. Однако опасность неэкономичной работы особенно велика для небольших приложений.

Древесная щепа и бревна как сырье для гранулирования

Использование древесной щепы и бревен приобретает все большее значение в производстве пеллет, в основном из-за сильного роста рынков пеллет во многих странах и растущей нехватки наиболее важного в настоящее время сырья, т.е.е. стружка и опилки. Однако из-за дополнительных стадий, необходимых для производства пеллет из древесной щепы и бревен, затраты на производство пеллет в этом случае возрастают.

При использовании бревен особое внимание следует уделять возможному синергизму между подготовкой бревен и подачей тепла. Если пеллеты должны производиться в соответствии со стандартами ÖNORM или DIN, обрезка бревен с корой (как обычно) является обязательной. Образовавшаяся кора может использоваться в качестве топлива для выработки части тепла, необходимого для процесса сушки в отопительной установке на биомассе или ТЭЦ.Более того, использование заготовки древесины может быть увеличено за счет производства древесной щепы в качестве дополнительного топлива для производства тепла.

Образовавшаяся кора может использоваться в качестве топлива для выработки части тепла, необходимого для процесса сушки в отопительной установке на биомассе или ТЭЦ.Более того, использование заготовки древесины может быть увеличено за счет производства древесной щепы в качестве дополнительного топлива для производства тепла.

Характеристика сырья

Правильная характеристика потенциального сырья для гранулирования необходима перед планированием и монтажом завода по производству гранул. С одной стороны, сырье необходимо оценивать с точки зрения его применимости для процесса гранулирования. С другой стороны, его пригодность для производства пеллет в соответствии со стандартами (т.е. в основном стандарты ÖNORM или DIN). Поскольку BIOS предлагает широкий спектр химических анализов топлива из биомассы и имеет многолетний опыт в этой области, для заводов по производству пеллет предлагается соответствующая характеристика сырья. (Анализы + измерения)

Тщательное планирование опытным партнером

Таким образом, тщательное планирование для всех диапазонов размеров и приложений с учетом всех соответствующих рамочных условий, как это предлагает BIOS, имеет большое значение.

Сфера деятельности / Инженерное дело

Производство топливных пеллет из биомассы

Введение

В последние годы популярность древесных пеллет в качестве топлива для отопления чрезвычайно возросла, и многие домовладельцы и коммерческие предприятия предпочитают печи на пеллетах или котлы традиционному дровяному оборудованию из-за их относительной простоты использования. . В результате быстро вырос спрос на топливные пеллеты. Однако древесина — не единственное подходящее сырье для производства топливных гранул.Для производства гранул можно использовать широкий спектр материалов биомассы, в первую очередь многолетние травы, такие как просо или мискантус. Более того, необходимое оборудование для производства пеллет доступно в различных размерах и масштабах, что позволяет использовать все: от мельчайших масштабов (отдельные домовладельцы, производящие только для личного пользования) до крупнейших коммерческих предприятий, производящих более 500 миллионов тонн. пеллет в год.

пеллет в год.

Свойства гранул биомассы

Гранулы биомассы обычно являются лучшим топливом по сравнению с исходным сырьем.Гранулы не только более энергоемкие, но и более удобны в обращении и использовании в автоматизированных системах кормления. Эти преимущества в сочетании с устойчивыми и экологически безопасными свойствами топлива делают его очень привлекательным для использования. Стандартная форма топливной таблетки — цилиндрическая, диаметром от 6 до 8 миллиметров и длиной не более 38 миллиметров. Иногда также производятся более крупные гранулы; если они имеют диаметр более 25 миллиметров, их обычно называют «брикетами».»

| Сырье | Насыпная плотность (кг / м 3 ) | Энергетическая ценность (МДж кг -1 ) | Зольность ( %) | Каталожный номер |

|---|---|---|---|---|

| Опилки | 606 | 20,1 | 0,45 | 2 |

| Кора | 676 | 20,1 | 3,7 | 2 | Лесозаготовки | 20. 8 8 | 2,6 | 2 |

| Просо | 445 | 19,2 | 4,5 | 3, 7 |

| Пшеничная солома | 475 | 16 | 6,7 | 3, 9 |

| Солома ячменная | 430 | 17,6 | 4,9 | 3, 8 |

| Кукурузная солома | 550 | 17,6 | 3,7 | 3, 1 |

Примечание: для пересчета из МДж кг — 1 в британских тепловых единицах на фунт, умножьте на 430.Чтобы преобразовать из кг / м 3 в фунт / фут 3 , умножьте на 0,0624279.

Высококачественные гранулы — сухие, твердые и долговечные, с небольшим количеством золы, остающейся после сгорания. По данным Института топливных пеллет, гранулы «премиум-класса» (которые являются наиболее распространенными гранулами в настоящее время на рынке) должны иметь зольность менее 1 процента, тогда как «стандартные» гранулы могут содержать до 2 процентов золы. Все гранулы должны иметь уровень хлорида менее 300 частей на миллион и не более 0.5 процентов мелочи (пыли). Многие виды сырья для биомассы имеют более высокое содержание золы, чем допускает стандарт. Кроме того, некоторые травы и другие материалы образуют золу, которая при высоких температурах имеет тенденцию к образованию комков и отложений. По этой причине большинство печей на древесных гранулах не подходят для сжигания топливных гранул, изготовленных из других материалов, кроме древесины. Вместо этого следует использовать печи «гранулы биомассы», которые разработаны специально для этого топлива.

Все гранулы должны иметь уровень хлорида менее 300 частей на миллион и не более 0.5 процентов мелочи (пыли). Многие виды сырья для биомассы имеют более высокое содержание золы, чем допускает стандарт. Кроме того, некоторые травы и другие материалы образуют золу, которая при высоких температурах имеет тенденцию к образованию комков и отложений. По этой причине большинство печей на древесных гранулах не подходят для сжигания топливных гранул, изготовленных из других материалов, кроме древесины. Вместо этого следует использовать печи «гранулы биомассы», которые разработаны специально для этого топлива.

Описание процесса гранулирования

Процесс производства топливных гранул включает помещение измельченной биомассы под высоким давлением и проталкивание ее через круглое отверстие, называемое «фильерой».«При воздействии соответствующих условий биомасса« сливается »вместе, образуя твердую массу. Этот процесс известен как« экструзия ». Некоторая биомасса (в основном древесина) естественным образом образует высококачественные топливные гранулы, в то время как для других типов биомассы могут потребоваться добавки, которые служат в качестве «связующего вещества», которое скрепляет гранулы.

Однако создание гранул — это лишь небольшой шаг в общем процессе производства топливных гранул. Эти этапы включают измельчение сырья, контроль влажности, экструзию, охлаждение, и упаковка.Чтобы конечный продукт имел приемлемое качество, каждый шаг должен выполняться с осторожностью.

Измельчение сырья

Для грануляторов стандартного размера обычно требуется измельчение биомассы до частиц размером не более 3 миллиметров. Для выполнения этой задачи доступно несколько типов оборудования. Если биомасса довольно большая и плотная (например, древесина), материал сначала пропускают через «измельчитель», а затем пропускают через молотковую мельницу или подобное устройство, чтобы уменьшить частицы до необходимого размера.Более мелкая и мягкая биомасса (например, солома) может подаваться непосредственно в молотковую мельницу без предварительного измельчения.

Контроль влажности

Поддержание соответствующего уровня влажности в сырье жизненно важно для общего качества конечных гранул. Для древесины требуемый уровень влажности сырья составляет около 15 процентов или около того. К другим типам биомассы предъявляются другие требования — возможно, вам придется немного поэкспериментировать. Влагу можно удалить из сырья сушкой в печи или продувкой горячего воздуха над частицами или сквозь них.Если сырье слишком сухое, можно добавить влагу путем впрыска пара или воды в сырье.

Для древесины требуемый уровень влажности сырья составляет около 15 процентов или около того. К другим типам биомассы предъявляются другие требования — возможно, вам придется немного поэкспериментировать. Влагу можно удалить из сырья сушкой в печи или продувкой горячего воздуха над частицами или сквозь них.Если сырье слишком сухое, можно добавить влагу путем впрыска пара или воды в сырье.

Экструзия

На этом этапе фактически создается гранула. Ролик используется для прижатия биомассы к нагретой металлической пластине, называемой «матрицей». В фильере просверлено несколько небольших отверстий, которые позволяют продавливать биомассу в условиях высокой температуры и давления. Если условия подходящие, частицы биомассы сольются в твердую массу, превратившись в гранулы.Лезвие обычно используется для нарезки гранулы до заданной длины на выходе из фильеры. Некоторая биомасса имеет тенденцию сливаться лучше, чем другая биомасса. Опилки являются особенно подходящим сырьем для гранулирования, поскольку лигнин, который естественным образом присутствует в древесине, действует как клей, удерживающий гранулы вместе. Травы, как правило, не так хорошо срастаются, и получаемые в результате гранулы менее плотные и легче ломаются. Правильное сочетание свойств исходного материала и работы оборудования для гранулирования может минимизировать или устранить эту проблему.Также можно добавить к биомассе «связующий» материал, чтобы помочь ей склеиться, или смешать фракцию опилок с аналогичными результатами. Сообщается, что дистилляторы Dry Grains (продукт производства кукурузного этанола) улучшают связывающие свойства некоторой биомассы.

Травы, как правило, не так хорошо срастаются, и получаемые в результате гранулы менее плотные и легче ломаются. Правильное сочетание свойств исходного материала и работы оборудования для гранулирования может минимизировать или устранить эту проблему.Также можно добавить к биомассе «связующий» материал, чтобы помочь ей склеиться, или смешать фракцию опилок с аналогичными результатами. Сообщается, что дистилляторы Dry Grains (продукт производства кукурузного этанола) улучшают связывающие свойства некоторой биомассы.

Охлаждение

Пеллеты на выходе из фильеры довольно горячие (~ 150 ° C) и довольно мягкие. Поэтому их необходимо охладить и высушить, прежде чем они будут готовы к использованию. Обычно это достигается продувкой воздуха через гранулы, находящиеся в металлическом контейнере.Конечная влажность гранул не должна превышать 8 процентов.

Упаковка

Пеллеты обычно продаются в мешках по 18 кг, которые можно легко наполнить с помощью подвесного бункера и конвейерной ленты. Мешки должны иметь четкую маркировку с указанием типа гранул, их класса (например, премиум или стандарт) и их теплосодержания.

Мешки должны иметь четкую маркировку с указанием типа гранул, их класса (например, премиум или стандарт) и их теплосодержания.

Рисунок 1: Схема производства топливных таблеток.

Требования к энергии для производства пеллет

Производство пеллет требует довольно много энергии, как для сушки влажного сырья, так и для работы различных частей оборудования.Крупные предприятия обычно сжигают часть своего сырья, чтобы обеспечить тепло для сушки, тогда как на небольших предприятиях часто используются другие средства. Как показывает практика, гранулятору требуется от 50 до 100 киловатт электроэнергии на каждую тонну в час производственной мощности. Кроме того, электричество обычно требуется для работы любого используемого оборудования для измельчения, измельчения, сушки, охлаждения и упаковки в мешки. Если надежный источник электроэнергии недоступен, доступно оборудование на бензине или дизельном топливе.

Экономические соображения

Установка завода по производству пеллет стоит недешево; Как показывает практика, рассчитывайте платить от 70 000 до 250 000 долларов за тонну в час. Большой разброс в стоимости зависит от размера, качества и доступности оборудования. Оборудование большей производительности часто дороже из расчета на тонну из-за большей прочности оборудования и (обычно) более высокого качества получаемых окатышей. Будьте осторожны при выборе самого дешевого доступного оборудования — позже вы можете пожалеть об этом, если оборудование окажется некачественным.Еще один важный фактор, который следует учитывать при выборе оборудования, — наличие запчастей и специалистов по ремонту. Как правило, около половины закупочной стоимости оборудования приходится на гранулятор, а половина — на другие устройства.

Большой разброс в стоимости зависит от размера, качества и доступности оборудования. Оборудование большей производительности часто дороже из расчета на тонну из-за большей прочности оборудования и (обычно) более высокого качества получаемых окатышей. Будьте осторожны при выборе самого дешевого доступного оборудования — позже вы можете пожалеть об этом, если оборудование окажется некачественным.Еще один важный фактор, который следует учитывать при выборе оборудования, — наличие запчастей и специалистов по ремонту. Как правило, около половины закупочной стоимости оборудования приходится на гранулятор, а половина — на другие устройства.

Эксплуатационные расходы будут включать стоимость сырья, энергии, рабочей силы и обслуживания оборудования. Как правило, матрицы для гранул необходимо заменять через каждые 1000–1500 часов работы.

Другие важные факторы, которые следует учитывать

Двумя другими важными факторами, которые следует учитывать при принятии решения о производстве окатышей, являются наличие сырья и наличие рынка. Если вы производите гранулы для личного пользования из биомассы, выращенной на собственной ферме, это относительно легко оценить. Однако, если вы рассматриваете производство пеллет как бизнес, жизненно важно определить и обеспечить стабильные поставки биомассы для ваших нужд. Опилки и другие отходы получить уже нелегко, а в некоторых районах они просто недоступны. Рынок топливных пеллет также является важным фактором. Вам не только нужно будет найти покупателя для вашего продукта, вы также должны принять во внимание, что большинству пользователей топливных пеллет необходима поставка только в зимние месяцы.Тем не менее, важно отметить, что ваши инвестиции в оборудование для пеллет с большей вероятностью окупятся, если вы сможете эксплуатировать установку в течение значительной части года. Постоянная работа может потребоваться, если вы хотите окупить свои вложения в оборудование и работать рентабельно.

Если вы производите гранулы для личного пользования из биомассы, выращенной на собственной ферме, это относительно легко оценить. Однако, если вы рассматриваете производство пеллет как бизнес, жизненно важно определить и обеспечить стабильные поставки биомассы для ваших нужд. Опилки и другие отходы получить уже нелегко, а в некоторых районах они просто недоступны. Рынок топливных пеллет также является важным фактором. Вам не только нужно будет найти покупателя для вашего продукта, вы также должны принять во внимание, что большинству пользователей топливных пеллет необходима поставка только в зимние месяцы.Тем не менее, важно отметить, что ваши инвестиции в оборудование для пеллет с большей вероятностью окупятся, если вы сможете эксплуатировать установку в течение значительной части года. Постоянная работа может потребоваться, если вы хотите окупить свои вложения в оборудование и работать рентабельно.

Ссылки

Демирбас, А. «Расчет более высоких значений теплотворной способности топлива из биомассы». Топливо 76, нет. 5 (1996): 431-34.

Топливо 76, нет. 5 (1996): 431-34.