Завод по производству пеллет для малого бизнеса не требует больших инвестиций

Завод по производству пеллет требует мало

инвестиций, но приносит большую прибыль. Ведь на пеллетном заводе производиться альтернативное

топливо. Энергоресурсы всегда пользовались высоким спросом во все

времена. Бизнес в отрасли энергоресурсов всегда имеет больше шансов на

успех и процветание. Пеллеты сегодня все большую популярность набирают

как альтернативное топливо. Его производят благодаря переработке

отходов древесины и не только. Спрос на пеллеты растет с каждым днем.

Оптовая стоимость 1т. пеллетного топлива начинается от 110$. Каждому

заводу для производства или переработки нужно закупать сырье. Для

производства пеллет в качестве сырья используют опилки из древесины,

солому, шелуху из подсолнечника и т.п. Чтобы пеллетным заводом

произвести одну тонну топливных гранул потребуется 7,4 кубометра

опилок. Стоимость сырья составляет 5$ за куб (на условиях

самовывоза).

Получаем валовую прибыль: 110$ — (5$ * 7,4) = 73$ и это с одной только

тонны альтернативного топлива.

На заводе должны производиться качественные пеллеты

Чтобы запустить заводское производство пеллет,

следует изучить

технологию. Пеллеты были изобретены еще в середине прошлого века.

Придумал их Рудольф Гуннерман. Они искал решение для сокращения

расходов на вывозе отходов из своей лесопилки. И решил опилки

прессовать прямо на заводе перед вывозом, чтобы в несколько раз

уменьшить объем отходов. Но оказалось, что прессованные опилки и

стружка горят значительно лучше и эффективнее обычной древесины.

Благодаря высоким показателям горючести теплотворность пеллет выше в

2.5 раза. Чем больше углерода в древесном топливе, тем выше его

теплотворность. Дело в том, что обычное необработанное дерево кроме

горючего углерода в молекулах целлюлозы содержит еще значительное

количество водорода и кислорода. А при измельчении дерева молекулы

целлюлозы разрушаются и атомы водорода, кислорода из нее уходят в виде

летучих газов. Еще существенным преимуществом пеллетных гранул от

дерева является сгораемость материала. Дерево при сгорании теряет 85%

массы в виде летучих газов, остальные 15% составляет зола. А при

сгорании пеллет золы остается всего 0,75-1,5% (почти в 20 раз

меньше) в

зависимости от сырья из которого они произведены. Так же важно

отметить, что топливные гранулы в 2 раза меньше содержат влаги в

отличие от дерева.

И решил опилки

прессовать прямо на заводе перед вывозом, чтобы в несколько раз

уменьшить объем отходов. Но оказалось, что прессованные опилки и

стружка горят значительно лучше и эффективнее обычной древесины.

Благодаря высоким показателям горючести теплотворность пеллет выше в

2.5 раза. Чем больше углерода в древесном топливе, тем выше его

теплотворность. Дело в том, что обычное необработанное дерево кроме

горючего углерода в молекулах целлюлозы содержит еще значительное

количество водорода и кислорода. А при измельчении дерева молекулы

целлюлозы разрушаются и атомы водорода, кислорода из нее уходят в виде

летучих газов. Еще существенным преимуществом пеллетных гранул от

дерева является сгораемость материала. Дерево при сгорании теряет 85%

массы в виде летучих газов, остальные 15% составляет зола. А при

сгорании пеллет золы остается всего 0,75-1,5% (почти в 20 раз

меньше) в

зависимости от сырья из которого они произведены. Так же важно

отметить, что топливные гранулы в 2 раза меньше содержат влаги в

отличие от дерева.

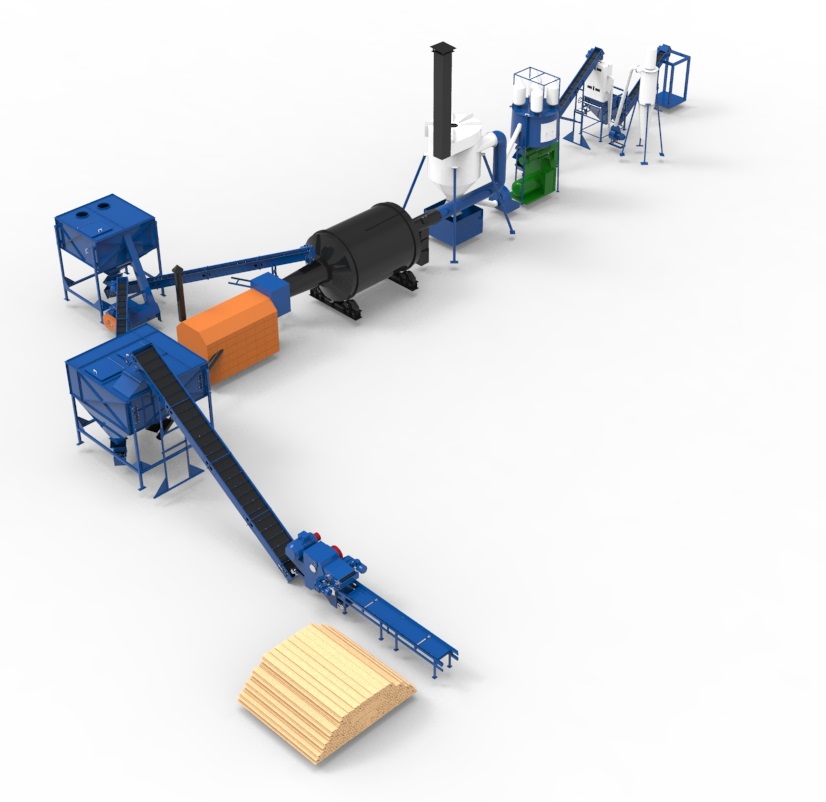

Технология производства пеллет для малого завода

Бизнес по производству пеллет –

это завод по переработке отходов.

Заниматься переработкой отходов – актуально, выгодно и гуманно.

Особенно выгодно если перерабатывать отходы в топливо безопасное для

окружающей среды. На заводе можно производить пеллеты из различного

вида сырья: древесных опилок, стружки, коры, соломы, шелухи

подсолнечника, сухих стеблей кукурузы и т.п. Конечно, пеллетные гранулы

могут отличаться по своим характерным свойствам в зависимости от сырья,

из которого их производят. Главный показатель, влияющий на стоимость

древесных гранул – процент зольности. Чем выше процентное содержание

золы, тем ниже стоимость гранулированной древесины. Технология

производства пеллет проста и понятна. Сырье при необходимости следует

измельчить до размера мелких опилок (тирсы) и если

нужно предварительно

подсушить (рекомендуемая влажность сырья до 20%).

После чего опилки

подаются в роликовый или шнековый пресс-гранулятор где подобно

мясорубки выдавливаются через специальную решетчатую матрицу готовые

цилиндрические пеллеты. Каждое дерево в своем составе содержит клеящее

вещество «лигнин». Благодаря лигнину из опилок формируются цельные

гранулы цилиндрической формы. Опилки в прессе-грануляторе нагреваются и

выделяют лигнин, который под воздействием температуры превращается в

натуральный природный клей.

На заводе можно производить пеллеты из различного

вида сырья: древесных опилок, стружки, коры, соломы, шелухи

подсолнечника, сухих стеблей кукурузы и т.п. Конечно, пеллетные гранулы

могут отличаться по своим характерным свойствам в зависимости от сырья,

из которого их производят. Главный показатель, влияющий на стоимость

древесных гранул – процент зольности. Чем выше процентное содержание

золы, тем ниже стоимость гранулированной древесины. Технология

производства пеллет проста и понятна. Сырье при необходимости следует

измельчить до размера мелких опилок (тирсы) и если

нужно предварительно

подсушить (рекомендуемая влажность сырья до 20%).

После чего опилки

подаются в роликовый или шнековый пресс-гранулятор где подобно

мясорубки выдавливаются через специальную решетчатую матрицу готовые

цилиндрические пеллеты. Каждое дерево в своем составе содержит клеящее

вещество «лигнин». Благодаря лигнину из опилок формируются цельные

гранулы цилиндрической формы. Опилки в прессе-грануляторе нагреваются и

выделяют лигнин, который под воздействием температуры превращается в

натуральный природный клей.

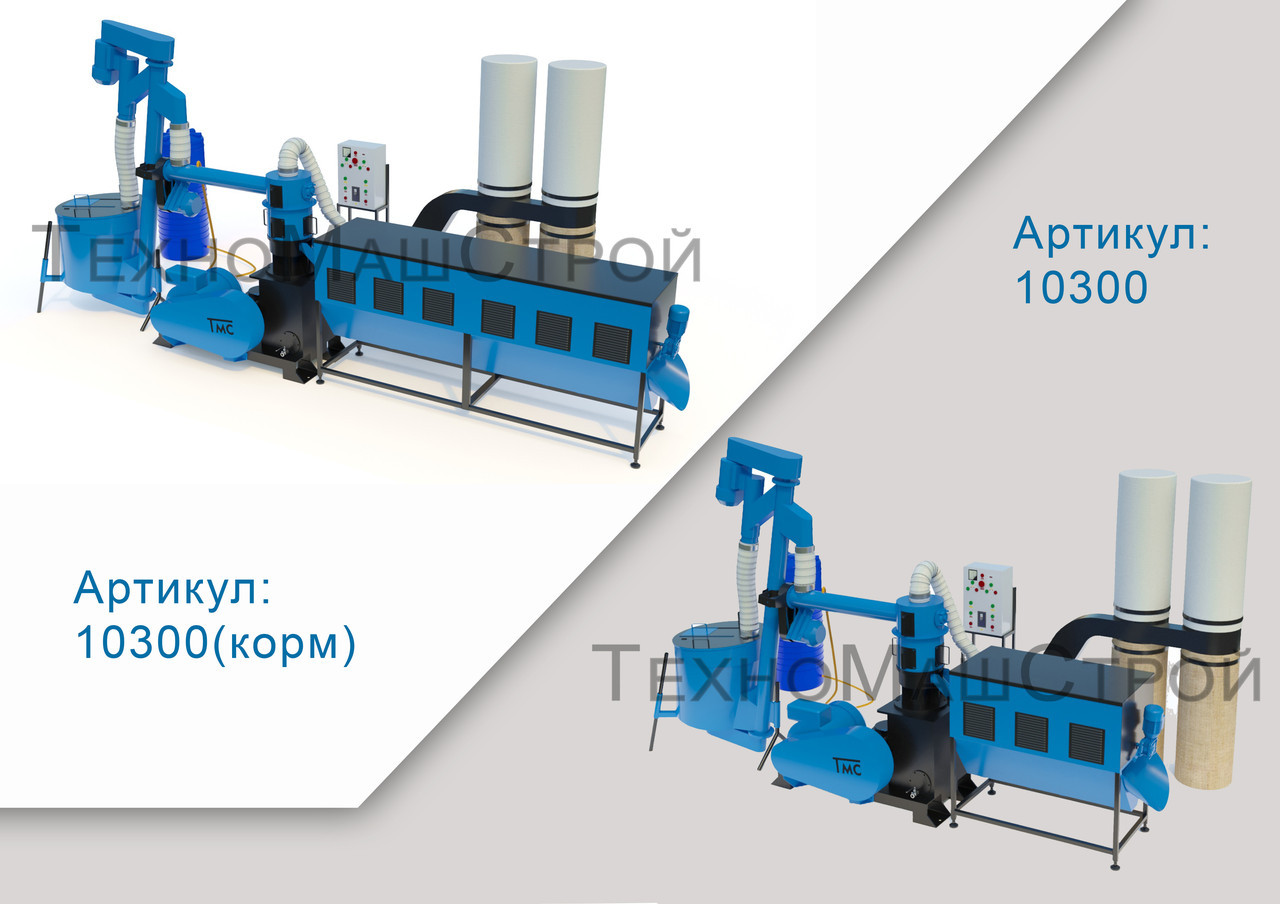

Заводу нужно поставить прессовочное оборудование

Оборудование для завода по производству пеллет

вполне доступно как для

малого, так и для домашнего бизнеса. Пресса-грануляторы могут быть

роликового или шнекового типа. Стоимость прессов напрямую зависит от

производительности. Например, пресса производительностью в 250 кг/час

уже доступны по цене 6200$ с мощностью электродвигателя 15 кВт., для

380В. Хотя существуют и более компромиссные предложения с меньшей

производительностью и ценой пресса. Для производства пеллет из соломы

заводу потребуется дополнительное оборудование — измельчитель. Можно

использовать ДКУ, который обойдется по цене 1000$ с производительностью

100кг/час для фракций размером 3мм. Важно отметить, что при постоянной

работе пресса-гранулятора , через 2,5-3 месяца потребуется замена

деталей узлов высокого давления. В управлении производством правильно

контролируйте постоянные расходы средств на решетчатую матрицу, ролики

или шнек (в зависимости от типа пресса) – основные

рабочие части

гранулятора.

Потребность в пеллетах все больше испытывают альтернативные отопительные системы

У каждого производственного или перерабатывающего завода стоит

главный

вопрос о сбыте продукции. Отопление помещений пеллетами

на специальных

котлах – сегодня наиболее популярное применение для данной продукции.

Но существуют и другие рынки сбыта. Например, в области наполнителей

для туалетов домашних животных. В Европе уже давно используют, а у нас

только набирают популярность пеллетные (гранульные)

котлы с очень

высоким КПД (85-85%). Данный вид твердотопливных котлов отличается

своей повышенной продолжительностью работы без участия человека на

протяжении 7 суток и более. Такая возможность достигается благодаря

сыпучести гранул, с помощью которой осуществляется заправка котла

твердым топливом через программный контроллер управляющим шнеком

подачи.

- Камера рециркуляционного горения.

- Микропроцессорное управление.

- Самоочищающаяся система.

- Пульт управления регулировки температуры.

- Камера из высококачественной стали.

- Гранульная горелка.

- Дополнительная система очистки.

- Электроподжиг топливных гранул.

- Место для установки горелки с обратной стороны.

- Система пожарной безопасности.

- Бокс для пепла.

- Автоматическая подача гранул.

- Климатконтроль.

- Контроллер давления.

- Воздухозаборник.

Пеллетные котлы являются серьезной альтернативой газовым котлам. Хотя сама гранулированная древесина прекрасно себя зарекомендовали как высокоэффективное топливо в обычных твердотопливных котлах и даже простых печках как лучшая альтернатива дровам. Ниже приведены еще примеры потребления эффективного пеллетного топлива.

Пеллетами можно заправлять автомобили

Cбыт пелет заводского малого производства

будет существенно расширен. Уже сегодня

ездят автомобили на полетном топливе. Всем известно, что в середине

прошлого века грузовые автомобили работали на древесном топливе.

Двигатель внутреннего загорания тот же самый что и для традиционного

топлива. Фактически в место бензина использовался горючий газ,

получаемый из газогенератора путем пиролизации древесины. Газогенератор

– это устройство для преобразования в газообразную форму твердых

горючих материалов. Данное физическое явления называется пиролиз –

распад тяжелых молекул на легкие под воздействием повышения температуры

и недостатка кислорода. На пример обычный автомобиль «Газель»

оборудован газогенератором расходует 1кг. древесины на 1км. То есть на

100км необходимо было возить в кузове 100кг древесины. Так

использовалось много полезного пространства в кузове автомобиля на

объем дров и габаритов газогенераторной установки. Дозаправка

газогенератора древами осуществлялась вручную через каждые 50км. Разгон

автомобиля необходимо было производить плавно, предоставляя

газогенератору время для перехода на повышенный режим мощности.

Благодаря пеллетам все недостатки автомобилей на газогенераторных

установках практически устраняются. Их сыпучесть позволила

автоматически заправлять газогенератор, так как в общей массе они

представляют из себя псевдожидкость.

Фактически в место бензина использовался горючий газ,

получаемый из газогенератора путем пиролизации древесины. Газогенератор

– это устройство для преобразования в газообразную форму твердых

горючих материалов. Данное физическое явления называется пиролиз –

распад тяжелых молекул на легкие под воздействием повышения температуры

и недостатка кислорода. На пример обычный автомобиль «Газель»

оборудован газогенератором расходует 1кг. древесины на 1км. То есть на

100км необходимо было возить в кузове 100кг древесины. Так

использовалось много полезного пространства в кузове автомобиля на

объем дров и габаритов газогенераторной установки. Дозаправка

газогенератора древами осуществлялась вручную через каждые 50км. Разгон

автомобиля необходимо было производить плавно, предоставляя

газогенератору время для перехода на повышенный режим мощности.

Благодаря пеллетам все недостатки автомобилей на газогенераторных

установках практически устраняются. Их сыпучесть позволила

автоматически заправлять газогенератор, так как в общей массе они

представляют из себя псевдожидкость. Габариты и масса газогенераторной

установки стали значительно меньше. Электронная микропроцессорная

система отслеживает ускорение автомобиля и автоматически подключает

традиционное топливо в момент резкого изменения нагрузок на двигатель

акселератором. Приемистость автомобиля полностью сохраняется. К тому же

пеллеты благодаря большей плотности и теплотворности активнее выделяют

газ и реже нуждаются в паузах для перехода на другую мощность работы

генератора. Тем более на грузовых автомобилях. Все преимущества

гранулированного топлива в отношении к древесине пригодились для

использования их как топливо для грузовых автомобилей с

газогенераторными установками. Плотность и теплотворность топливных

гранул требуют значительно меньше полезного пространства в кузове.

Пеллеты в 3 раза снизили расход потребления твердого топлива до 0,3кг

на 1км. Даже при краткосрочном использовании бензина в моменты резкого

ускорения автомобиля, уже расход меньше в 2 раза в отношении к

традиционным видам горючего.

Габариты и масса газогенераторной

установки стали значительно меньше. Электронная микропроцессорная

система отслеживает ускорение автомобиля и автоматически подключает

традиционное топливо в момент резкого изменения нагрузок на двигатель

акселератором. Приемистость автомобиля полностью сохраняется. К тому же

пеллеты благодаря большей плотности и теплотворности активнее выделяют

газ и реже нуждаются в паузах для перехода на другую мощность работы

генератора. Тем более на грузовых автомобилях. Все преимущества

гранулированного топлива в отношении к древесине пригодились для

использования их как топливо для грузовых автомобилей с

газогенераторными установками. Плотность и теплотворность топливных

гранул требуют значительно меньше полезного пространства в кузове.

Пеллеты в 3 раза снизили расход потребления твердого топлива до 0,3кг

на 1км. Даже при краткосрочном использовании бензина в моменты резкого

ускорения автомобиля, уже расход меньше в 2 раза в отношении к

традиционным видам горючего. Если ездить в экономичном режиме, можно

вообще отказаться от использования бензина. Тогда стоимость 1км

составит 0,04$. 1кг пеллетов = 0,11$ / 3 (расход на 1км = 0,3кг)

=

0,04$/км. Еще важно отметить, что при сгорании газа созданного путем

перолиза древесных гранул не выделяются вредные, токсичные вещества.

Это экологически-чистый вид топлива.

Если ездить в экономичном режиме, можно

вообще отказаться от использования бензина. Тогда стоимость 1км

составит 0,04$. 1кг пеллетов = 0,11$ / 3 (расход на 1км = 0,3кг)

=

0,04$/км. Еще важно отметить, что при сгорании газа созданного путем

перолиза древесных гранул не выделяются вредные, токсичные вещества.

Это экологически-чистый вид топлива.

Пеллеты использую как топливо для электростанций

Рынок потребления пеллет растет с каждым днем. К 2020 году

Европейский

Союз планирует на 20% снизить количество вредных выбросов в атмосферу.

Для этого планируется уже в 2015 году увеличить объемы использования

твердого БИО-топлива до 50 %. Основными потребителями станут

электростанции на пеллетах. На сегодняшний день это самые дешевые

«зеленые электростанции» по сравнению даже солнечными и ветровыми

станциями. Пеллеты обладают высокими энергетическими показателями. Все

крупные электростанции Европы переходят на гранулированное древесное

топливо. Только начинают появляться в продаже мобильные электростанции

на гранулированном топливе. Все больше устанавливается котлов,

работающих на древесных гранулах. С подорожанием нефти и газа будут

выпускать все больше газогенераторных установок для грузовых

автомобилей и сельхозтехники. Сегодня мы находимся в самом начале

развития использования нового вида топлива. Потребности в нем будут

расти постоянно. Важно отметить, что у малого или домашнего бизнеса уже

сейчас имеется возможность начать производить топливо нового поколения

при небольших инвестициях. Уже сейчас нужно быть готовым к активному

росту рынка.

Все больше устанавливается котлов,

работающих на древесных гранулах. С подорожанием нефти и газа будут

выпускать все больше газогенераторных установок для грузовых

автомобилей и сельхозтехники. Сегодня мы находимся в самом начале

развития использования нового вида топлива. Потребности в нем будут

расти постоянно. Важно отметить, что у малого или домашнего бизнеса уже

сейчас имеется возможность начать производить топливо нового поколения

при небольших инвестициях. Уже сейчас нужно быть готовым к активному

росту рынка.

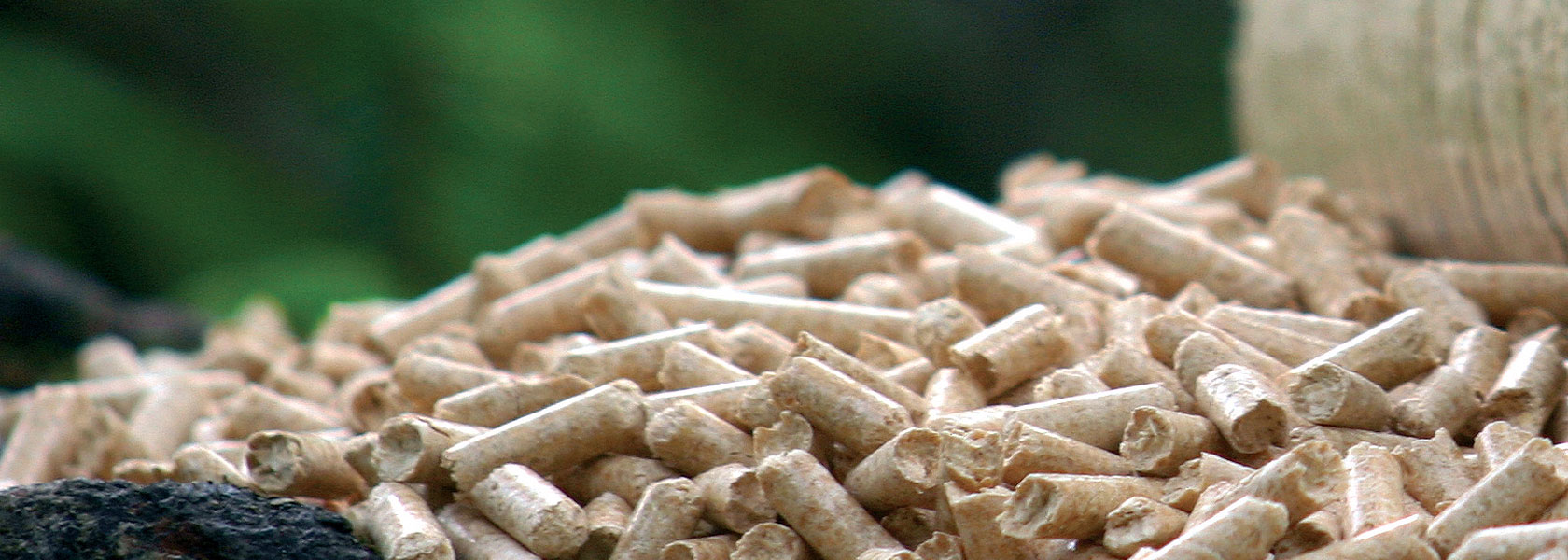

Производство пеллет | Атолл Вуд

Одним из самых выгодных разновидностей топлива на данный момент являются пеллеты. По качеству и практичности они не уступают дровам, солярке, углю, и даже более дешёвому газу. Это отходы деревоперерабатывающей промышленности, спрессованные в небольшие гранулы цилиндрической формы. Купить пеллеты в СПб от производителя можете прямо сейчас на сайте компании «АТОЛЛ-ВУД».

Технология производства пеллет

В процессе производства пеллет не используются различные химические вещества, поэтому технология их изготовление экологически безопасна. Склеивание обеспечивает лигнин — натуральный компонент древесины, который способен соединять отдельные частицы при условии повышения температуры окружающей среды.

Склеивание обеспечивает лигнин — натуральный компонент древесины, который способен соединять отдельные частицы при условии повышения температуры окружающей среды.

Топливные гранулы выпускаются в стандартных размерах:

- диаметр — 5-8 мм;

- длина — 5-70 мм.

В качестве сырья для топливных гранул используют цельную древесину, опилки и другие отходы. На цвет конечного продукта влияет температура переработки, поэтому качество материала определить по самому оттенку пеллет не получится. Оптимальная влажность сырья для производства гранул — 7-12 %.

Производство пеллеты в СПб проходит в несколько этапов:

- помещение сырья в дробилки;

- измельчение сырья до мукообразного состояния;

- помещение измельчённой массы в сушилку;

- помещение сырья в пресс-гранулятор;

- охлаждение гранул;

- упаковка в полиэтиленовые мешки или другую тару.

Влажность готового материала должна соответствовать 7-10 %. Содержание энергии в 1 кг гранул можно приравнять к количеству тепла, выделяемому с 0,5 л жидкого топлива.

Содержание энергии в 1 кг гранул можно приравнять к количеству тепла, выделяемому с 0,5 л жидкого топлива.

Использование пеллет как альтернатива солярке, нефти и другим жидким видам топлива позволяет повысить безопасность процесса отопления, а также свести к минимуму попадание в воздух вредных выбросов.

Производство пеллеты в СПб согласно утверждённой технологии выполняет компания АТОЛЛ-ВУД — лучший поставщик пиломатериалов и сопутствующих товаров. Топливные гранулы этой фирмы отличаются высоким качеством, — убедиться в этом вы можете прямо сейчас. Для этого попробуйте купить пеллеты от производителя и проверить горючесть материала.

Показатели качества пеллет от компании «АТОЛЛ-ВУД»

Сжигание топливных гранул — лучший метод испробовать их качество. Если продукция горит плохо, — это говорит о нарушении процессов производства.

Перед тем, как купить пеллеты от производителя в большом количестве, каждый наш клиент имеет возможность приобрести несколько упаковок на пробу. Мы уверены в качестве материала, который производим, отличной горючести и оптимальном уровне влажности сырья.

Мы уверены в качестве материала, который производим, отличной горючести и оптимальном уровне влажности сырья.

Ищете экономное и удобное в использовании топливо для котелен, горелок или печей? Вы имеете возможность прямо сейчас купить пеллеты в СПб от производителя пиломатериалов — компании «АТОЛЛ-ВУД». Наши древесные гранулы изготовлены по специальной технологии из качественного сырья, в составе которого нет пыли, песка или других примесей, ухудшающих качество горения исходного материала.

Развитие производства пеллет в Красноярском крае

В Красноярском крае одним из главных направлений развития биоэнергетики является производство пеллет.

Сегодня крупнейший производитель пеллет в крае – ООО «ДОК “Енисей”». В 2016 году предприятие произвело более 80 тыс. тонн пеллет и заняло третье место среди крупнейших экспортеров пеллет России. Предприятие экспортирует продукцию в основном в Швецию, Данию и Великобританию. Вместе с тем, комбинат не останавливается на достигнутых результатах. В мае этого года ООО «ДОК “Енисей”» был включен в перечень приоритетных инвестиционных проектов в области освоения лесов. По итогам реализации инвестиционного проекта планируется увеличение годовых объемов выпуска обработанных пиломатериалов на 30%, пеллет – на 60%.

В мае этого года ООО «ДОК “Енисей”» был включен в перечень приоритетных инвестиционных проектов в области освоения лесов. По итогам реализации инвестиционного проекта планируется увеличение годовых объемов выпуска обработанных пиломатериалов на 30%, пеллет – на 60%.

Вторым по объему производства пеллет в крае выступает ЗАО «Новоенисейский ЛХК». По итогам 2016 года здесь произведено 54 тыс. тонн продукта. Предприятие первым на территории Красноярского края успешно завершило реализацию приоритетного инвестиционного проекта в области освоения лесов «Расширение лесоперерабатывающего производства на ЗАО «Новоенисейский лесохимический комплекс» путем выпуска нового вида продукции и создания лесной инфраструктуры с целью освоения новых лесных массивов». По итогам реализации проекта на предприятии запущена новая пеллетная линия, а также создана необходимая лесная инфраструктура.

В июне 2016 года ООО «Сиблес Проект» также произвел запуск пеллетного производства. В третьем квартале производилась отладка системы автоматического управления процессом, обучение персонала.

В настоящее время происходит настройка производства и выход на полную производственную мощность.

По итогам 2016 года краевой объем произведенных древесных пеллет составил 138 тыс. тонн, что выше показателя прошлого года на 19%. На долю Красноярского края приходится 78% производства в Сибирском федеральном округе и 7,2% – в России.

Еще одно крупное предприятие – АО «Краслесинвест» – планирует запустить производство пеллет в ноябре 2017 года.

Необходимо отметить, что внутренний рынок потребления пеллет по-прежнему практически не развит как в крае, так и в России: крупные котельные или ТЭЦ на данном виде топлива отсутствуют. Изначально все производители подобной продукции ориентируются на европейский или азиатский рынок сбыта.

В этой связи в крае также ведется работа по переводу котельных на альтернативные и возобновляемые источники энергии (древесные отходы). Так, ООО «ЛесСервис» в рамках реализации инвестиционного проекта осуществило ввод в эксплуатацию котельной (состоящей из 4 автоматизированных котлов с общей мощностью 6 МВт) в поселке Ангарский Богучанского района, что позволило ежемесячно производить порядка 750–800 Гкал тепловой энергии. Кроме этого, ООО «ЛесСервис» планирует перевести на древесные отходы котельные еще в поселках Гремучий и Красногорьевский.

Кроме этого, ООО «ЛесСервис» планирует перевести на древесные отходы котельные еще в поселках Гремучий и Красногорьевский.

Специалисты прогнозируют рост российского рынка производства древесных пеллет. В ближайшее время ожидается введение нормативных актов, запрещающих вывоз древесных отходов на полигоны и складирование их в лесу или на свалках. На краевом уровне уже сегодня распоряжением Губернатора Красноярского края от 25.08.2015 № 454-рг предусматривается согласование заявки на реализацию приоритетного инвестиционного проекта в области освоения лесов только при одновременном запуске лесоперерабатывающих мощностей и мощностей по переработке отходов.

Таким образом, производителей древесной продукции стимулируют к тому, чтобы они занимались переработкой отходов. И один из способов такой переработки – производство пеллет. Как мы видим, данное направление в крае динамично развивается и обладает большим потенциалом для дальнейшего роста. Так, в период с 2013 по 2016 годы в Красноярском крае произошло увеличение производства пеллет почти на 30%. В ближайшие три года за счет наращивания объемов действующего производства, а также запуска новых площадок прогнозируется увеличение объемов производства пеллет до 175 тыс. тонн или более чем на 20 %.

В ближайшие три года за счет наращивания объемов действующего производства, а также запуска новых площадок прогнозируется увеличение объемов производства пеллет до 175 тыс. тонн или более чем на 20 %.

Журнал «ЛПК Сибири» №2 / 2017

Производство пеллет

Не бывает двух одинаковых гранульных заводов. Каждый проект завода, разработанный нашими инженерами и проектировщиками, уникален, поэтому строительство нового завода невозможно без его детального проектирования.

В основе наших комплексных решений для обработки побочных продуктов лежат значительный опыт и знания в области конвейерных систем, аспирации и производстве тепловой энергии. Мы предлагаем проектирование модульных решений «под ключ» с учетом возможности дальнейшего развития предприятия.

Общие данные и технические параметры:

В качестве сырья для производства древесных гранул используется опилок естественной влажности. Возможны также специальные технические решения (с применением рубительных машин), предназначенные для других видов сырья (щепа, отходы обработки пиломатериалов, круглый лес)

Топочная камера (теплогенератор) для производства тепловой энергии, необходимой для сушки опилка (~4 МВт), позволяет использовать в качестве сжигаемого топлива как кору, так и древесную щепу.

Рекомендуемая теплотворная способность используемого топлива – не менее 10 МДж/кг, влажность – до 55%

Рекомендуемая теплотворная способность используемого топлива – не менее 10 МДж/кг, влажность – до 55%Производительность одного сушильного барабана для сушки опилка – до 3,5-4,5 тонн в час сухой фракции материала, где доля фракций размером 10×2×0,7 мм составляет до 90%, начальная влажность опилка – до 60%

Конечная влажность выходящего из барабана опилка (при выполнении вышеуказанных условий) – 10-12%

Производительность одного пресса-гранулятора составляет 3,5-4,5 тонн готовых древесных гранул в час с конечной влажностью 8-10%

Помимо барабанных сушилок мы также предлагаем сушилки ленточного типа.

Стандартная комплектация завода:

Системы подачи сыпучих материалов с движущимся полом («живое дно») – для подачи коры, сырого и сухого опилка

Шнековые, ленточные или скребковые конвейеры для транспортировки сыпучих материалов между различными узлами

Оборудование ведущих мировых производителей для подготовки опилка к прессованию, для прессования гранул, их охлаждения и продавливания через матрицу

Различные решения для складирования (силосы, складские ангары) и упаковки гранул (мелкая расфасовка, мягкие контейнеры типа Big-Bag)

Системы фильтрации с аспирационным трубопроводом для сбора древесной пыли и опилка

Управление на базе контроллера Siemens, с визуализацией процесса на рабочем мониторе оператора

Несущие конструкции линий и рам обслуживающих платформ изготовлены из прочной стали

Производство топливных пеллет в России

Что такое пеллетыОдним из современных и экологичных видов топлива являются пеллеты. Топливные гранулы были изобретены в средине 20 века. В наши дни, они с каждым днем обретают все больше и больше популярности.

Топливные гранулы были изобретены в средине 20 века. В наши дни, они с каждым днем обретают все больше и больше популярности.

Пеллеты – это твердое топливо, которое производят из отходов сельского хозяйства и деревообработки. При его изготовлении используется исключительно натуральное сырье. Опилки, щепу, кору иногда торф и другие составляющие, спрессовывают с помощью пеллетайзеров. Эти аппараты также предназначены для изготовления гранулированного комбикорма для скота.

Особенности пеллетБлагодаря особенностям производства, эко топливо имеет много преимуществ перед другими видами топлива:

- Одна из самых актуальных мировых проблем наших дней, является загрязнение окружающей среды, поэтому изготовление топливных гранул, позволяет преобразовать древесные отходы в полезный продукт.

- Небольшой размер, цилиндрическая форма и однородная консистенция позволяют автоматизировать процесс пользования пеллетами.

- Топливные гранулы более плотные и сухие, благодаря этому, они излучают больше тепла, чем другие виды топлива.

Также стоит отметить, что пеллеты имеют существенное преимущество перед углем: после сгорания, эко топливо не нуждается в специальной утилизации.

Также стоит отметить, что пеллеты имеют существенное преимущество перед углем: после сгорания, эко топливо не нуждается в специальной утилизации. - После использования пеллет риск выделения вредных веществ в атмосферу сводится к минимуму в отличие от менее экологичных видов топлива.

- Одно из самых главных преимуществ перед другими источниками энергии это то, что топливные пеллеты производятся исключительно из возобновляемых природных ресурсов, поэтому они стоят на равне с биоэнергетикой и солнечной энергией.

- При горении, гранулы выделяют бесцветный дым, который содержит минимальное количество углекислого газа, он не выделяет посторонних примесей и

- После использования эко пеллет остается зола, которую можно использовать, как удобрения для растений.

Основная и самая очевидная сфера использования пеллет – отопительные котлы, но они также нашли свое предназначение еще в некоторых областях.

Все чаще топливные гранулы применяются в походных условиях, одна закладка будет излучать тепло примерно 1.5 часа, что значительно удобнее, чем постоянно искать сухие ветки по лесу.

При попадании жидкости на пеллеты, они быстро впитывают влагу и устраняют запахи, что позволило их использовать в качестве наполнителя для кошачьего туалета и подстилок скота. Гранулы полностью экологичны, а значит, безопасны для животных.

Пеллеты в РоссииРоссийский рынок топливных пеллет показывает постоянное развитие с самого начала возникновения. Увеличиваются объемы производства и экспорт продукта, доля экспорта составляет примерно 98% на 2019г. Отечественные пеллеты приобретает вся Европа, страны Скандинавии и Англия с их прохладным климатом являются основными покупателями. Большую часть продукции российских экспортеров покупает Дания (более 41%).

В течение последних 3-х лет в России прослеживается как подъем, так и спад изготовления пеллет. В 2019 г. в стране было произведено 1 603 021,5 тонн эко топлива из отходов деревопереработки, что на 14,5% больше объема производства прошлого года. Производство топливных в зимнее время 2020 года возросло на 21,6% к уровню февраля прошлого года и составило 144 914,5 тонн.

в стране было произведено 1 603 021,5 тонн эко топлива из отходов деревопереработки, что на 14,5% больше объема производства прошлого года. Производство топливных в зимнее время 2020 года возросло на 21,6% к уровню февраля прошлого года и составило 144 914,5 тонн.

Также по этой теме читайте новости

Россия богата бескрайными лесами, но, несмотря на это, занимает 8-е место в мире по объему экспорта пеллет и 3-е место в Европе. В эко топливо перерабатывается лишь 25% от всех древесных отходов в стране.

Топливные гранулы изготавливают во всех регионах России. Значительную часть, около 60%, производит Северо-Западный федеральный округ, на это сказывается близость к Европе. На Дальнем Востоке и в Сибири развивается производство пеллет, для экспорта в Японию и Корею.

В России существует более 250 пеллетных предприятий с общей производительностью вплоть до 3.5 миллионов тонн в год.

В Российской Федерации функционирует стандарт на изготовление топливных пеллет ГОСТ Р 54220-2010. Наиболее популярный диаметр гранул в стране — 6 и 8 миллиметров, некоторые компании производят продукцию диаметром 4 и 12 миллиметров. Для промышленности выпускается топливо с зольностью до 3%, для частного потребителя — до 1%.

Наиболее популярный диаметр гранул в стране — 6 и 8 миллиметров, некоторые компании производят продукцию диаметром 4 и 12 миллиметров. Для промышленности выпускается топливо с зольностью до 3%, для частного потребителя — до 1%.

Применение вышесказанных отходов в производстве древесных гранул, позволяет сохранять природный углеродный обмен. Во время горения пеллет выделяется углекислый газ, который равен объему у.г. при естественном гниении древесины. Продукт, произведенный из возобновляемых ресурсов, поддерживает стабильный уровень экологической обстановки. Благодаря утилизации отходов с помощью производства топливных пеллетов, в лесах не накапливаются перегнивающие массы, тем самым освобожденные участки леса вновь засаживаются деревьями.

Где купить топливные пеллеты

Компания «Древесные технологии» производит топливные гранулы из мягкой древесины и древесины хвойных пород. Продукция соответствует техническим требованиям (влажности, плотности, размера, зольности, содержания серы и азота) и нормам безопасности. Наши заказчики, попробовав однажды использовать топливные гранулы, не хотят возвращаться к дровам, газу или углю.

Наши заказчики, попробовав однажды использовать топливные гранулы, не хотят возвращаться к дровам, газу или углю.

Если у вас остались вопросы, звоните: + 7 (831) 339-14-60.

Производство пеллет из лузги — технология, характеристики и применение

Пеллеты из лузги представляют собой побочный продукт — «отходы» при производстве подсолнечного масла. Продукты имеет цилиндрическую форму, и изготавливается из лузги семечек с добавлением связочного материала. Представленные отходы имеют малый процент влажности, и отличаются легким весом.

Основные характеристики пеллет

Топливные пеллеты из лузги подсолнечника часто сравнивают с гранулами древесины, правда те гранулы о которых мы ведем речь имеют свои отличительные особенности. Отходы из семечек, овса или риса могут достигать диаметра от 0.5 до 0.8 сантиметров. По теплотворной способности они не проигрывают гранулам из древесины, а вот стоимость продукта на порядок ниже.

Качественная пеллета имеет серый глянцевый цвет. Она должна быть хорошо просушена, что можно определить по весу. На ней не должны присутствовать всякого рода дефекты, по типу трещин. Если при осмотре товара были обнаружены дефекты, то скорее всего, производитель нарушил технологии производства, и процент влажности в помещении превышал допустимую норму.

Она должна быть хорошо просушена, что можно определить по весу. На ней не должны присутствовать всякого рода дефекты, по типу трещин. Если при осмотре товара были обнаружены дефекты, то скорее всего, производитель нарушил технологии производства, и процент влажности в помещении превышал допустимую норму.

Характеристики пеллет из лузги:

- Массовая доля воды — до 10%.

- Допустимый процент золы — 3.

- Водород — 6.

- Теплота сгорания — 22.

- Запах — характерный для шелухи риса, овса, подсолнечника.

- Цвет — серый.

Пеллеты из подсолнечника сегодня широкого используются для растопки твердотопливных котлов.

Важно! Эксперты отмечают, что регулярное использование пелет из отходов может пагубно повлиять на состояние твердотопливного котла. Масла, которые выделяются во время топления, приводят к образованию креозита, что в свою очередь понижает продуктивность котла.

Поговорим о технологии производства?

На первый взгляд может показаться, что шелуха подсолнечника — абсолютно ненужный отход от которого нужно побыстрее избавиться. Но активные предприниматели уже давно знают, что сырье может принести не слабый доход. Пеллеты из лузги пользуются сегодня огромным спросом, а все за счет доступной цены и теплотворной способности.

Но активные предприниматели уже давно знают, что сырье может принести не слабый доход. Пеллеты из лузги пользуются сегодня огромным спросом, а все за счет доступной цены и теплотворной способности.

Пеллеты из лузги подсолнечника производят путем прессования измельченной скорлупы. Выше уже было отмечено, чтобы добиться необходимой вязкости современные производители добавляют специальный «вяжущий» материал с клейкой структурой.

Среди основных преимуществ гранулированных отходов, стоит отметить:

- Простота хранения. Гранулы не подвержены гноению. Если хранить в теплом и сухом месте, то они не потеряют первоначальных свойств долгое время. Обратите внимание, хранение пеллет во влажном пространстве может привести к ухудшению теплообменных свойств.

- Безопасность. Топливные пеллеты не взрывоопасны, более того им не свойственно самовоспламенение.

- Экологическая безопасность. Поскольку гранулы могут производиться из подсолнечника, риса, овса и т.д. — этот материал можно отнести к экологически-чистым продуктам.

Гранулы не содержат вредных ядов и токсинов. Они не выкидывают в окружающею среду опасных веществ.

Гранулы не содержат вредных ядов и токсинов. Они не выкидывают в окружающею среду опасных веществ. - Доступная цена. Пеллеты из подсолнечника отличаются низкой стоимостью.

Производство пеллет из лузги подсолнечника, риса или овса невозможно представить без современного оборудования, а именно: дробилок, пресс-грануляторов, бункерных фракций, охлаждающих колон и транспортеров. Благодаря применению инновационного оборудования можно говорить не только об улучшении качества гранул, но и об увеличении производства представленного продукта.

Производство пеллет из лузги подсолнечника, проходит в несколько этапов:

- Измельчение сырья.

- Процесс гранулирования.

- Охлаждение.

- Фасовка.

Одной из главной особенности гранул считается их функциональность. Благодаря низкой биохимической активности, владелец может хранить материал продолжительное время. Плюс к этому, их очень удобно транспортировать, поскольку они отличаются сыпучестью и маленькими размерами.

Сфера применения

Вид пеллета определяется сырьем, которое было использовано в ходе производства. Белые и серые гранулы чаще всего применяют для отопления жилых домов. Пеллеты из лузги овса обладают хорошими теплотворными свойствами, и к тому же их стоимость порадует любителей экономии. Пеллеты из лузги риса могу похвастаться хорошей плотностью, поэтому их можно применять не только для домашних твердотопливных котлов, но и для котлов с большей мощностью.

Гранулы темного цвета, в состав которых входит шелуха подсолнечника имеет достаточно широкую область применения. Например, подобные пеллеты разбавляют с водой, и дают на подкормку крупнорогатому скоту. Поскольку в состав пеллет для отопления входит большое количество коры, их можно применять во время зимнего периода на производстве и в маленьких населенных пунктах.

Спрос на биологическое топливо растет с каждым годом. И это не удивляет. Во-первых, продукт относится к экологически чистому топливу. Во-вторых, цена остается на доступном уровне. А поскольку цены на нефть и газ увеличиваются, спрос на пеллеты будет только возрастать.

А поскольку цены на нефть и газ увеличиваются, спрос на пеллеты будет только возрастать.

Итак, пеллеты применяют:

- В качестве топлива.

- В качестве подкормки для крупнорогатого скота, но технология производства продукта слегка отличается.

Пеллеты — прекрасная альтернатива нефти и газу. Гранулы позволят длительное время сохранять тепло в помещении. Пеллеты удобно хранить, и транспортировать. Благодаря малому весу, обеспечивается мобильность продукта. Их можно хранить непосредственно возле твердотопливного котла, поскольку они не отличаются самовоспламеняющимися и взрывными свойствами.

Приобрести качественные и недорогие пеллеты посетитель может в нашем интернет-магазине. Мы постоянно улучшаем сервис своего обслуживания, чтобы наши постоянные и новые клиенты возвращались к нам вновь и вновь. Чтобы приобрести интересующий товар, пожалуйста, позвоните по номеру телефона, указанному на сайте.

Смотрите также:

Производство пеллет — Оборудование для бизнеса G2R

Цель проекта

Организация бизнеса по производству топливных гранул – пеллет.

Производимая продукция

Пеллеты (топливные гранулы)— биотопливо, получаемое из торфа, древесных отходов и отходов сельского хозяйства. Представляет собой цилиндрические гранулы стандартного размера. Актуально для владельцев домов, не имеющих газопровода.

Преимущества данного бизнеса

- Низкий уровень риска

- Безотходность производства (нет издержек)

- Быстрые сроки окупаемости проекта

- Высокий уровнем рентабельности

Начальные вложения

Линия оборудования (из Китая) 1 – 2 млн.р. + 1 млн. р. (коммерческие расходы).

Себестоимость продукции за т.:

2.5 тыс.р.

Розничная цена за т.

6.5. тыс.р.

Рентабельность бизнеса

50% – 80%

Срок окупаемости

3-6 месяцев.

Технологический процесс производства

Сырье → дробилка → сушилка → пресс-гранулятор → топливные гранулы → ленточный конвейер для подачи сырья после сушки к прессам → шнековый конвейер.

Для запуска и осуществления контроля работы данного оборудования, потребуется 3-5 специалистов. Но, следует помнить, что количество наемных рабочих всегда зависит от размера вашего производства. Больше производительность – больше оборудования – больше работников.

Коммерческое предложение по поставке пеллетного мини-завода

Скачать PDF файл

Коммерческое предложение по станку для производства пеллет

Скачать PDF файл

Коммерческое предложение по поставке пеллетных теплогенераторов

Скачать PDF файл

Если вы загорелись идеей организации бизнеса по производству топливных пеллет, мы сможем привезти вам оборудование с любыми техническими характеристиками, а так же любой комплектации: как целую линию оборудования, так и отдельные производственные станки.

Оставляйте заявку, будем рады помочь вам!

Оставляйте заявку, будем рады помочь вам!Рассчитать цену с доставкой Найти похожее оборудование

Стоимость создания завода по производству древесных пеллет — Купить высококачественную пеллетную мельницу для производства пеллет из биомассы

Древесные пеллеты являются важным товаром в мире для промышленного и домашнего использования. Гранулы — это обычный вид биомассы. Стало выгодно построить завод по производству древесных гранул .

Пеллеты из древесных опилок

Гранулы биомассы, произведенные на грануляторе

Благодаря постоянному использованию топливных гранул из биомассы, машины для производства гранул широко используются в линии по производству древесных гранул .Кроме того, установка полной линии по производству древесных гранул может производить рентабельные гранулы, что продолжит расширять рынок оборудования для производства гранул из биомассы. Также есть хорошие перспективы для открытия бизнеса по производству древесных пеллет. ( Подробнее: Руководство Начало Производство древесных пеллет >> )

Также есть хорошие перспективы для открытия бизнеса по производству древесных пеллет. ( Подробнее: Руководство Начало Производство древесных пеллет >> )

Запуск завода по производству древесных гранул с низкими затратами

Успешные проекты завода по производству древесных пеллет

Надежный поставщик завода по производству древесных пеллет — ABC Machinery

У любого, кто заинтересован в производстве древесных гранул, будет много вопросов о создании завода по производству древесных гранул и бизнеса по производству древесных гранул, например,

.- Каковы тенденции развития мирового рынка топливных гранул из биомассы? Действительно ли это выгодно?

- Какое сырье можно использовать для производства пеллет из биомассы? Подходят только древесные опилки?

- Сколько будет стоить строительство завода по производству окатышей? Какова финансовая рентабельность завода по производству окатышей?

ABC Machinery работает в индустрии биомассы не менее 20 лет и специализируется на разработке и производстве машин для производства гранул из биомассы. За эти годы мы реализовали множество линий по производству древесных гранул под ключ по всему миру, например, в Японии, Италии, Перу, Индонезии, Малайзии, Австралии, Латвии, Вьетнаме, США и т. Д. Добро пожаловать, чтобы связаться с нами, чтобы получить подробный отчет по проекту.

За эти годы мы реализовали множество линий по производству древесных гранул под ключ по всему миру, например, в Японии, Италии, Перу, Индонезии, Малайзии, Австралии, Латвии, Вьетнаме, США и т. Д. Добро пожаловать, чтобы связаться с нами, чтобы получить подробный отчет по проекту.

Мы стали свидетелями стремительного развития мировой индустрии древесных гранул, и мы растем вместе с ее развитием. Мы гарантируем, что это определенно выгодно и имеет большой потенциал для начала бизнеса по производству древесных гранул.( Подробнее: Продажа мобильных пеллетных заводов >> )

Здесь мы предлагаем некоторую информацию для ознакомления!

Тенденция развития мирового рынка древесных пеллет

Огромный рынок древесных пеллет

Общеизвестно, что для каждой страны рынок пеллет можно разделить на два рынка: местный рынок и зарубежный рынок, они включают:

Бытовые потребители используют биомассу или древесные гранулы для отопления своих домов или рабочих мест, таких как квартиры, офисы, школы и другие общественные или деловые здания. Они будут иметь ежегодный регулярный спрос на пеллетное топливо и будут запасать свои потребности перед зимним сезоном. Потребность бытовых потребителей достигнет сотен тонн в год. Это число, вероятно, будет увеличиваться, поскольку количество жителей обычно увеличивается время от времени. Жители считают, что древесные гранулы будут удобными и экологически чистыми. ( Связанное сообщение: Самодельная пеллетная мельница >> )

Они будут иметь ежегодный регулярный спрос на пеллетное топливо и будут запасать свои потребности перед зимним сезоном. Потребность бытовых потребителей достигнет сотен тонн в год. Это число, вероятно, будет увеличиваться, поскольку количество жителей обычно увеличивается время от времени. Жители считают, что древесные гранулы будут удобными и экологически чистыми. ( Связанное сообщение: Самодельная пеллетная мельница >> )

Промышленные потребители будут использовать пеллеты для своих промышленных нужд, например, в качестве машинного топлива.Поскольку проблема окружающей среды является серьезной проблемой для многих правительств, промышленным игрокам приходится искать возобновление леса или альтернативный источник для производства пеллет. Таким образом, в настоящее время увеличивается количество промышленных целей использования пеллет, поскольку это более экономично, чем использование минерального масла или природного газа, что экономит промышленность более чем вдвое меньше затрат на отопление. Эта экономическая ценность также может быть применена к бытовым потребителям. ( Связанное сообщение: Промышленная машина для производства древесных гранул >> )

Эта экономическая ценность также может быть применена к бытовым потребителям. ( Связанное сообщение: Промышленная машина для производства древесных гранул >> )

Ранее указывалось, что бизнес, связанный с производством древесных пеллет, вероятно, возрастет.Поскольку промышленный спрос на материалы, связанные с отоплением, такие как древесные гранулы, растет, число производителей и экспортеров увеличивается. Основными потребителями древесных гранул будут страны с зимним сезоном, такие как Европа, Америка и Канада.

1 т / ч Завод по производству древесных пеллет в Великобритании

Сырье для производства гранул биомассы

Сырье для производства древесных пеллет

Основными источниками сырья для получения древесных гранул являются: Древесные остатки от процесса производства древесины, такие как опилки и древесная щепа; Заготовленная, но некачественная древесина; Древесные отходы или мусор; Трава; Кукуруза; Биогаз и другие отходы сельского и лесного хозяйства и т. Д.Если вы не знаете, может ли ваше сырье производить гранулы или нет, вы можете отправить нам на испытания гранулирования. Не стесняйтесь обращаться к нам напрямую!

Д.Если вы не знаете, может ли ваше сырье производить гранулы или нет, вы можете отправить нам на испытания гранулирования. Не стесняйтесь обращаться к нам напрямую!

Рост | Хвойная древесина | Твердая древесина | Итого |

|---|---|---|---|

Все | 124 998 | 106 581 | 231 579 |

Январь | 86,564 | 21 230 | 107 793 |

Непиловочный | 38 434 | 85 352 | 123 786 |

В Канаде древесные гранулы производились из отходов лесозаготовок или лесопилок.Сюда входят остатки лесопилок, такие как древесная пыль, остатки древесной стружки, небольшие коры деревьев, мертвые деревья, зараженные болезнями и насекомыми, и отходы бревен, оставленные лесопилками в лесу после завершения процесса рубки. Сюда также входят части тела дерева, которые не подходят для других приложений. Производство древесных гранул превратит эти отходы в экономически выгодное, экологически чистое и безопасное для будущего твердое биотопливо. ( Последние новости: Запасные части для малых грануляторов в Канаду >> )

Сюда также входят части тела дерева, которые не подходят для других приложений. Производство древесных гранул превратит эти отходы в экономически выгодное, экологически чистое и безопасное для будущего твердое биотопливо. ( Последние новости: Запасные части для малых грануляторов в Канаду >> )

В других странах, таких как Австрия, было бы не так сложно найти сырье или сырье для производства древесных гранул.Поскольку Австрия является одной из самых богатых лесами стран Европы, очень легко найти источник сырья. Сырье возобновляемо под надзором государства. ( Связанный проект: Комплектное оборудование для производства древесных гранул 2 т / ч, установленное в Австралии >> )

Создайте свой собственный завод по производству коммерческих древесных пеллет с низкими затратами

youtube.com/embed/wkOPAwe4nPE»/>

Стоимость создания завода по производству древесных гранул — купите высококачественный гранулятор для производства гранул из биомассы: ГОРЯЧИЙ завод по производству древесных гранул, предлагаемый производителем или поставщиком станков для гранулирования биомассы, руководство по процессу производства древесных гранул и как начать бизнес по производству древесных гранул с ограниченной стоимостью в Танзании, Египте, Марокко, Гане, Южной Корее и др.

Основная стоимость проекта «Производство промышленных древесных пеллет»

Капитальные затраты на строительство завода по производству древесных гранул будут различными в разных регионах мира. Согласно результатам исследования Deloitte, капитальные затраты на завод по производству окатышей в ЕС размещены следующим образом:

Суточные эксплуатационные расходы: 125 долларов за каждую тонну

- Стоимость труда: 10 долларов за каждую тонну (цена может меняться в зависимости от мощности)

- Стоимость энергии: 10 долларов за каждую тонну

- Стоимость обслуживания: 5 долларов за каждую тонну

- Стоимость ремонта и обслуживания жизненного цикла: 5 долларов за каждую тонну

- Стоимость перевозки оптовых партий: 2 $.

5 за каждую тонну

5 за каждую тонну

Базовая стоимость установки проекта:

- Стоимость оборудования для гранулирования: 3-4 миллиона долларов ( Полный комплект оборудования для завода по производству древесных гранул включает дробильную машину, сушильную машину, гранулятор, машину для охлаждения и упаковки гранул и т. Д. ).

- Склад пеллет, стоимость вагонозаправочного комплекса: $ 2 млн

ABC Machinery также может предоставить вам готовые решения с другими подходами, если указанные выше капиталы не соответствуют вашим требованиям.А наше индивидуальное оборудование для производства биомассы значительно снизит затраты на установку линии по производству древесных гранул. Если вы заинтересованы в открытии небольшого завода по производству древесных гранул, мы также будем рады предложить вам индивидуальное предложение!

Проект крупномасштабного малогабаритного завода по производству древесных гранул

Мы пришли к выводу, что преодоление постоянно растущего спроса на древесные гранулы было бы прибыльным бизнесом, если бы вы обращали внимание на детали. Если вы хотите запустить завод или завод по производству древесных гранул и производить высококачественное топливо-гранулы, которое будет хорошо конкурировать на мировом рынке за счет сокращения переменных затрат, капитальных вложений и затрат на производство, мы здесь, чтобы дать вам 3 дополнительных совета, которые также могут помочь вашему бизнесу быстро;

Если вы хотите запустить завод или завод по производству древесных гранул и производить высококачественное топливо-гранулы, которое будет хорошо конкурировать на мировом рынке за счет сокращения переменных затрат, капитальных вложений и затрат на производство, мы здесь, чтобы дать вам 3 дополнительных совета, которые также могут помочь вашему бизнесу быстро;

- №1 Получение государственных и отраслевых грантов и разрешений

- №2 Создайте команду из опытных сотрудников и хорошо управляйте ими

- Нет.3 Обновите свои знания о новейших технологиях производства древесных гранул

Что касается последнего дружеского совета, позаботьтесь о наших природных ресурсах, поддерживая безопасность производственного процесса, сбора сырья и контроля над отходами.

Ценник на пеллету

Например, в странах Объединенной Европы это основная цель для рынка древесных пеллет и имеет самый большой в мире опыт потребления пеллет. Цена на насыпные пеллеты в Объединенной Европе составит около 300 долларов за тонну. Если кто-то хочет стать экспортером в индустрии древесных гранул, необходимо учитывать логистические расходы, которые включают в себя затраты на хранение и транспортировку. Для экспортера из США стоимость хранения может увеличиться на 10 долларов за тонну, а транспортные расходы могут иметь дополнительные затраты в размере 35-45 долларов за тонну. Исследование цен, проведенное proPellets Austria, показало, что средняя цена составляет 23,54 евроцента за кг древесных гранул или 4,80 цента за кВтч.

Если кто-то хочет стать экспортером в индустрии древесных гранул, необходимо учитывать логистические расходы, которые включают в себя затраты на хранение и транспортировку. Для экспортера из США стоимость хранения может увеличиться на 10 долларов за тонну, а транспортные расходы могут иметь дополнительные затраты в размере 35-45 долларов за тонну. Исследование цен, проведенное proPellets Austria, показало, что средняя цена составляет 23,54 евроцента за кг древесных гранул или 4,80 цента за кВтч.

Вы также хотели бы учитывать расстояние доставки от поставщика сырья, оптовый рынок и источник материала, чтобы определить цену на ваши древесные гранулы.

Pinnacle: Производство пеллет увеличилось на 11% в 4 квартале

Pinnacle Renewable Energy Inc. 24 февраля опубликовала финансовые результаты за четвертый квартал, сообщив, что производство пеллет выросло по сравнению с тем же периодом 2019 года, несмотря на операционные проблемы, возникшие на нескольких ее объектах.

Pinnacle, которую приобретает британская компания Drax Group plc, произвела 489 000 метрических тонн древесных пеллет в последнем квартале прошлого года, что на 11 процентов больше, чем в четвертом квартале 2019 года, но на 17 процентов меньше, чем в сравнении. до третьего квартала года.Общий объем поставок составил 526 000 метрических тонн, что на 24 процента больше, чем в четвертом квартале 2019 года, но на 12 процентов ниже, чем в третьем квартале 2020 года. В течение четвертого квартала было закуплено в общей сложности 39 000 метрических тонн гранул сторонних производителей по сравнению с 16 000 метрических тонн в течение того же периода 2019 года и 15000 метрических тонн в течение третьего квартала 2020 года.

Производство древесных гранул Pinnacle в Хьюстоне, Британская Колумбия, было приостановлено 25 ноября из-за пожара в сушильной зоне предприятия.Производство возобновилось 10 декабря, но в меньшем объеме. В результате инцидента производство на предприятии за квартал сократилось примерно на 16 000 метрических тонн.

Компания Pinnacle также отметила, что проблемы с эксплуатацией и надежностью на ее предприятии в Алисвилле, штат Алабама, привели к сокращению производства на 20 000 метрических тонн в четвертом квартале. Компания заявила, что произошло несколько незапланированных остановов, связанных с механическими и электрическими отказами, а также с усилением стандартов безопасности.

Сбои в работе также наблюдались на заводах Pinnacles по производству окатышей в Лавингтоне, Британская Колумбия, и Армстронге, Британская Колумбия.Эти сбои были вызваны перегрузкой на терминале Fibreco в Северном Ванкувере, что привело к сокращению производства на 5 000 метрических тонн. Компания Pinnacle также отметила, что приблизительно 9 000 метрических тонн продукции было потеряно в течение квартала из-за перебоев в работе железных дорог, не связанных с делом Fibreco.

Компания Pinnacle также сообщила, что строительство ее завода по производству окатышей в Хай-Левел, Альберта, было завершено в четвертом квартале, при этом предприятие произвело 8000 метрических тонн окатышей в течение трех месяцев.

Продолжается строительство завода по производству окатышей производительностью 360 000 метрических тонн в год в Демополисе, штат Алабама, начало производства ожидается во втором квартале этого года.

Pinnacle сообщает, что остатки лесопиления составляли 77 процентов сырья компании в четвертом квартале по сравнению с 84 процентами в третьем квартале. Падение было связано со снижением производительности лесопильных заводов в последние две недели квартала и решением компании использовать более высокий уровень запасов волокна в качестве сырья в течение квартала.В целом стоимость волокна выросла на 3%.

Компания Pinnacle сообщила о выручке в размере 116,9 млн долларов за четвертый квартал, что на 27,8 процента больше по сравнению с тем же периодом 2019 года. Чистый убыток составил 2,5 млн долларов по сравнению с 3,1 млн долларов в четвертом квартале 2019 года.

Выручка за полный год составила 490,5 миллиона долларов, что на 29,8 процента больше, чем в 2019 году. Чистый убыток за 2020 год составил 3,9 миллиона долларов по сравнению с чистым убытком в 100 миллионов долларов.

Чистый убыток за 2020 год составил 3,9 миллиона долларов по сравнению с чистым убытком в 100 миллионов долларов.

Европейский рынок древесных гранул усиливает экологический расизм на юге Америки

Изначально эта история была опубликована компанией Southerly в сотрудничестве с Scalawag и Environmental Health News для серии Powerlines, в которой рассматриваются вопросы изменения климата, правосудия и инфраструктуры в Американский Юг.Сериал проводится при поддержке Центра изучения американской архитектуры Темпл Хойн Буэлл при Колумбийском университете и является частью их проекта POWER.

В 2013 году, когда Enviva Biomass открыла новый завод недалеко от поселка Белинды Джойнер в округе Нортгемптон, Северная Каролина, она уже знала, чего ожидать. Как северо-восточный организатор организации «Чистая вода» в Северной Каролине, она встречалась с жителями небольшого черного городка под названием Ахоски, в 40 милях от ее дома. Два года назад Enviva построила здесь свой первый завод в Северной Каролине.

Корпорация, производящая древесные пеллеты в качестве якобы возобновляемой альтернативы углю, сделала то, что большинство отраслей делают в перспективных сообществах — пообещали рабочие места, экономическое развитие и минимальные последствия. Ахоски получил около 50 рабочих мест, вырубку деревьев, шум, интенсивное движение, загрязнение воздуха и горючую пыль от сушки и обработки древесины, которая угрожает их здоровью и удовольствию от дома. Помимо этих воздействий, как сейчас говорят многие ученые и экологические группы, древесные гранулы не являются тем переходным топливом, на которое надеялись всего 11 лет назад.

Однако, как и Ахоски, сообщество Джойнера не сразу организовалось против завода.

«Я объявил в своей церкви, что это растение будет расти, и я как бы дал им понять, что это повлечет за собой, и сначала, вы знаете, как люди просто не обращают на вас никакого внимания?» она сказала. «А потом, когда [Enviva] начала его строить, они сказали:« О, это идет », и я сказал им:« Это то, о чем я пытался вам всем рассказать »».

В июне я взял интервью у Джойнер и других членов ее сообщества в округе Нортгемптон, в северо-восточном углу штата, недалеко от границы штата Вирджиния.Это сельский район, изобилующий промышленными предприятиями, в том числе бумажной фабрикой Westrock, складом и распределительным центром Lowe’s Hardware, промышленной свинофермой и Enviva. Пока он не был отменен в конце июля, трубопровод на Атлантическом побережье должен был пройти через графство, соединяясь с недавно построенной компрессорной станцией.

В округе также большинство чернокожих (57 процентов), при этом 21 процент жителей живут в бедности по сравнению с 14 процентами по всему штату, согласно последним данным из США.С. Перепись. Средний доход семьи в округе на 38 процентов ниже, чем в штате в целом; Северная Каролина классифицирует его как округ «Уровня 1», что означает, что он входит в число 40 наиболее экономически неблагополучных из 100 округов штата.

От округа Нортгемптон до «черного пояса» Алабамы жители и активисты говорят, что такие компании, как Enviva, эксплуатируют в основном цветные сообщества, обещая построить разрушенную местную экономику с помощью индустрии «зеленой энергии».

Дом Джойнера расположен в уютном кольце домов в небольшом городке округа Нортгемптон.Когда я подъезжал к ее дому, она сидела на крыльце с сестрой и соседями и болтала в масках. Сообщество тесное; они провели здесь большую часть своей жизни.

В течение семи лет им также приходилось разделять бремя и убытки от Enviva.

«Я называю округ Нортгемптон свалкой», — сказал Джойнер. «Так как мы живем прямо здесь, у шоссе I-95, и это легкий доступ, они просто более или менее чувствуют, что могут просто прийти сюда и дать нам что-нибудь, и мы должны быть счастливы после того, как получим это.«

Enviva — крупнейший в мире производитель промышленных древесных пеллет и часть быстрорастущей отрасли на юге США, где компании обнаруживают обширные леса, слабые правила ведения бизнеса и порты вдоль Атлантического побережья. Хотя существует некоторый внутренний спрос на древесные гранулы для электроэнергетики, особенно на Северо-Востоке, большинство древесных гранул, производимых в регионе, экспортируется в Европейский Союз и Соединенное Королевство для выполнения глобальных обязательств по смягчению последствий изменения климата за счет сокращения зависимости от ископаемого топлива.

Другие компании, производящие древесные гранулы, устремились в этот регион, включая Drax, крупную энергетическую компанию в Великобритании, которая теперь производит древесные гранулы на юге США, чтобы сжигать их за границей на своих электростанциях. В совокупности промышленность по производству древесных гранул в регионе экспортирует более 7,4 миллиона тонн пеллет в год. В связи с расширением производственных мощностей и появлением нескольких перспективных заводов ожидается, что в ближайшие годы это число вырастет.

От округа Нортгемптон до Черного пояса Алабамы жители и активисты говорят, что такие компании, как Enviva, эксплуатируют в основном цветные сообщества, обещая построить разрушенную местную экономику с помощью индустрии «зеленой энергии».Вместо этого общины, на территории которых размещаются предприятия по производству древесных гранул, не только еще больше обременены загрязнением и другими опасностями местного характера, они также вовлечены в еще одну тенденцию, наносящую ущерб климату — разрушение биоразнообразных лесов лиственных пород и рост плантаций монокультурных деревьев для производства энергии, которая, как представляется климатические угрозы аналогичны углю.

Рост производства древесных гранул на юге США можно проследить с 2009 года, когда древесные гранулы рекламировались как «переходное топливо», которое можно было использовать для достижения климатических целей ЕС — сокращение выбросов парниковых газов на 20 процентов от Уровни 1990 года и 20-процентное увеличение возобновляемых источников энергии к 2020 году.Древесные пеллеты считались возобновляемым источником энергии, потому что заново засаженные леса могли вернуть углерод, потерянный в процессе сплошных рубок и сжигания. Они также были востребованы, потому что в отличие от солнечной, ветровой или водной энергии, древесные гранулы можно сжигать в тех же мусоросжигательных установках, что и уголь, после некоторой модернизации, что устраняет расходы на новую инфраструктуру. Юг США был выбран для закупки древесных гранул из-за его статуса в качестве мировой «корзины древесины» — это крупнейший производитель изделий из древесины, по словам Эмили Зуккино, директора по взаимодействию с общественностью Dogwood Alliance, экологической некоммерческой организации, приверженной защите окружающей среды. Южные леса в 14 штатах.

Enviva Biomass со штаб-квартирой в Бетесде, штат Мэриленд, имеет большой опорный пункт в этом регионе: девять заводов по производству древесных гранул в шести штатах — Северной Каролине, Южной Каролине, Джорджии, Флориде, Вирджинии и Миссисипи — и еще два объекта находятся в стадии строительства. Вывеска за пределами предприятия Ahoskie гласит: «Это страна Enviva». Представитель компании сообщил, что производственная мощность компании составляет 4,9 миллиона тонн окатышей в год.

В регионе также работают несколько других компаний по производству древесных гранул — Pinnacle Renewable Energy Inc.в Алабаме, Highland Pellets в Арканзасе, Mohegan Renewable Energy в Теннесси и Drax, которая производит древесные гранулы в основном у побережья Мексиканского залива.

Но даже если ЕС достиг своих климатических целей на 2020 год — регион утверждает, что уже сократил выбросы на 23,2 процента в 2018 году — использование древесных пеллет поднимает важные вопросы об учете углерода в ЕС и еще больше вопросов о последствиях для здоровья населения и климата. для Юга США, который уже несет на себе основную тяжесть последствий изменения климата.

«По мере того, как в отрасли появлялось все больше и больше научных данных… стало ясно, что это не та экологически чистая и углеродно-нейтральная энергия, как предполагалось», — сказал Цуккино.

Согласно исследованию по учету климата, опубликованному в журнале Science Magazine за 2009 год, в момент сгорания древесные гранулы выделяют в атмосферу больше углерода, чем уголь, несмотря на то, что вырабатывают меньше энергии на единицу, чем уголь. Другие исследования, например, опубликованное в 2012 году в GBC Bioenergy, прямо ставят под сомнение идею о том, что древесные гранулы являются возобновляемой энергией, поскольку леса можно пересаживать.«Углеродный долг», возникающий при вырубке лесов и сжигании накопленного в них углерода в атмосфере, может занять десятилетия, если не более века, чтобы «погасить» за счет возобновления лесов. Межправительственная группа экспертов по изменению климата (МГЭИК) заявляет, что люди должны сократить выбросы углерода на 45 процентов к 2030 году, чтобы избежать самых катастрофических последствий изменения климата.

По мере того, как в отрасли появлялось все больше и больше научных данных … стало ясно, что это не экологически чистая и углеродно-нейтральная энергия, как предполагалось.

Что еще больше усложняет стратегию по производству древесных гранул, так это то, что из-за пробелов в климатической политике ЕС выбросы углерода от сжигания древесных гранул часто никогда не учитываются.

Кеннет Рихтер, базирующийся в Германии консультант по экологической политике Совета по защите природных ресурсов, сказал, что эта лазейка возникла из-за несоответствия в учете углерода между политикой ЕС по изменению землепользования и его энергетической политикой. Потери углерода измеряются только тогда, когда деревья рубят, а не когда их сжигают для получения электроэнергии.Другая проблема заключается в том, что при импорте пеллет ЕС вообще не учитывает выбросы. Хотя теория состоит в том, что страны-экспортеры будут учитывать эти выбросы от вырубок лесов, США не учитывают потери углерода от производства древесных гранул, поскольку они больше не являются частью Парижского соглашения об изменении климата.

«В атмосферу попадает огромное количество углерода, но все делают вид, что их там нет», — сказал Рихтер. «Все остальные говорят, что это чужая ответственность.«

ЕС и Великобритания также предоставляют отрасли значительные субсидии из-за расходов на импорт древесных пеллет. Их зависимость от источника энергии для достижения строгих целей по выбросам в значительной степени носит политический характер — и ее трудно исправить, несмотря на растущие научные доказательства против этого.

«Энергетические компании многих европейских стран обязаны производить определенный процент из возобновляемых источников», — сказал Рихтер. «Легче всего сжигать дрова на угле, намного дешевле, чем солнечные батареи.Они подталкивают правительства — если вы не позволите нам это [сжигать древесные гранулы] и не субсидируете нас, мы проиграем. Дракс — яркий тому пример. Он производит значительную часть электроэнергии Великобритании. Если [Великобритания] откажется от субсидий у Drax, это не удастся, и возникнут трудности с производством достаточного количества электроэнергии в краткосрочной перспективе ».

Жители округа Нортгемптон, такие как Джойнер, больше обеспокоены острыми последствиями производства древесных пеллет, от местной вырубки частных лесов до круглосуточного производственного процесса.

«Шум… грохот и в ночное время», — сказала Сильверлин Алстон, живущая примерно в миле от завода Enviva в округе Нортгемптон, в нашем интервью в доме Джойнера. «Я обычно звонил туда [в Enviva] и говорил им, почему они не останавливаются, не убавляют шум или что-то еще, пока я не остановился. Я даже больше этого не делаю».

Помимо шума от скрежета деревьев и движения грузовиков, Олстон и другие жалуются на постоянное облако пыли, стекающее с завода на их дома, машины, сады и в их легкие.

«Материал витает в воздухе, летит во всех направлениях. Я держу свою машину в навесе, и вы можете видеть вещи на машине. Так что вы знаете, что это не просто идет сверху», — сказал Алстон.

Отчет Проекта экологической целостности за 2018 год показал, что 21 завод по производству древесных гранул, экспортирующий в ЕС, выбрасывает тысячи тонн твердых частиц (мелкая пыль), монооксида углерода, оксидов азота (смог) и летучих органических соединений (ЛОС) в год, каждый из которых связаны с целым рядом заболеваний, от респираторных и сердечных заболеваний до рака.Эти заводы по производству древесных гранул также выбрасывают 3,1 миллиона тонн парниковых газов в год. В отчете также указано, что по крайней мере треть предприятий по производству древесных гранул нарушила свои ограничения на доступ к воздуху в 2017 году. Пожары и взрывы произошли на предприятиях в пяти штатах в основном из-за древесной пыли, которая является горючей. В 2017 году бункер для хранения древесных гранул, принадлежащий German Pellets в Порт-Артуре, штат Техас, загорелся и бесконтрольно горел в течение двух месяцев, в результате чего многие местные жители были отправлены в больницу. Позже в том же году рабочий бункера умер, когда гранулы упали на машину Bobcat, на которой он работал.

Многие члены семьи Алстона, которые живут вместе на большом участке земли, которым они владеют, страдают респираторными заболеваниями, которые обострились с момента прибытия Enviva. Ее отец страдал хронической обструктивной болезнью легких (ХОБЛ) и умер два года назад. У ее тети тоже ХОБЛ, а сестре приходится спать на аппарате искусственного дыхания. Олстон, ее мать и еще одна сестра имеют проблемы с дыханием, хотя и не такие серьезные.

Эти заводы по производству древесных гранул также выбрасывают 3,1 миллиона тонн парниковых газов в год…. Пожары и взрывы произошли на заводах в 5 штатах в основном из-за горючей древесной пыли.

Другие члены сообщества жалуются, что больше не могут проводить столько времени на свежем воздухе.

«У нас есть джентльмен, который живет в этом районе. Он сказал, что он должен мыть свою машину каждые три дня и электрическую мойку дома каждые три месяца, и это то, что приходит от Enviva», — сказал Джойнер. «Там живет молодой человек, который говорит, что больше не готовит, потому что видит, как с неба падают остатки.«

Ричи Хардинг, пастор местной церкви в округе Нортгемптон, живет недостаточно близко от Энвивы, чтобы ощутить пыль, но частный лес, где Enviva производит деревья, находится рядом с его домом. Когда я беседовал с ним по телефону, он сказал мне, что большие участки леса исчезли, и перечислил диких животных, которых он наблюдал в этом районе после сплошных рубок.

«Количество животных резко увеличилось, — сказал Хардинг. «Рыси, черные медведи … койоты … чаще наблюдаются в районе Гастона.«

В ответе по электронной почте директор Enviva по связям с общественностью Мария Морено написала, что Enviva соблюдает все применимые законы об охране окружающей среды, включая Закон США о чистом воздухе, и даже превосходит нормативные стандарты в области контроля загрязнения воздуха на своих объектах.

«Мы используем самые современные, проверенные на практике средства контроля выбросов в атмосферу, чтобы сократить выбросы в процессе производства с эффективностью уничтожения не менее 95 процентов», — написал Морено. «Мы делаем все возможное, чтобы выйти за рамки того, что требуется по закону, как лидер отрасли, чтобы продемонстрировать нашу приверженность охране окружающей среды в сообществах, где мы живем и работаем.«

Несмотря на установку дополнительных средств контроля загрязнения и получение анализа экологической справедливости, одобренного Департаментом качества окружающей среды Северной Каролины (NCDEQ) в прошлом году, заявления Enviva не отражают повседневный опыт жителей, живущих рядом с объектом. В моем интервью Олстон она сказала мне, что ее мужу все еще приходится смывать пыль с растений с их машины через день. Кроме того, исследование заводов по производству древесных гранул на юге США в 2018 году показало, что все грануляторы в Северной Каролине и Южной Каролине находятся в цветных сообществах с низким доходом, обычно перегруженных токсичной промышленностью.Авторы обнаружили, что во всем регионе вероятность того, что они проживают в цветных сообществах с низким доходом, на 50 процентов выше.

Что касается воздействия на лес, Морено писал, что Enviva использует только «низкосортную древесину», «побочный продукт традиционной лесозаготовки», и что более высокий спрос на лесные продукты, такие как древесные гранулы, приводит к большему росту лесов.

Но Рихтер, консультант по экологической политике из ЕС, говорит, что термин «низкосортная древесина» — это деловой жаргон для обозначения здоровых деревьев, которые не представляют ценности для промышленности, но очень ценны для планеты.Он говорит, что рост лесов, который, как утверждает Enviva, связан с повышенным спросом на изделия из древесины, — это не те естественные леса, которые признают люди.

«Часто эти естественные леса вырубают и заменяют чем-то, что по сути является плантацией», — сказал Рихтер. «Деревья в ряды, монокультура. Один вид, довольно быстрорастущий, между ними почти нет места. Опрыскивают удобрениями [и] пестицидами. Это сельскохозяйственная культура. Вы теряете дикую природу и биоразнообразие того, что раньше было в естественном лесу.Компании по-прежнему называют это лесом, но он далек от того, что содержится в настоящем естественном лесу ».

Согласно отчету Dogwood Alliance за 2018 год, с 1953 года юг США потерял более 33 миллионов акров естественных лесов и приобрел 40 миллионов акров сосновых плантаций.

Чернокожие семьи, такие как семьи Олстона и Джойнер, владели землей в графстве Нортгемптон на протяжении нескольких поколений и испытали на себе близость и безопасность общин, свободу жизни на этой земле. Джойнер говорит, что из-за шума и загрязнения некоторые люди в ее районе захотели уехать.Она назвала одного из своих друзей, переехавших на час к югу в Завулон, «одним из счастливчиков».

Согласно отчету Dogwood Alliance за 2018 год, с 1953 года юг США потерял более 33 миллионов акров естественных лесов и приобрел 40 миллионов акров сосновых плантаций.

Но многие другие не могут позволить себе переехать, а некоторые не хотят. «[Enviva] упомянула нам, думали ли мы о переезде?» — сказал Алстон. «Я живу на семейной земле, в которую инвестировал мой дедушка.На мой взгляд, я действительно могу сказать, что они не могли заплатить мне достаточно, чтобы я переехал «.

Enviva получила поддержку от комиссаров округа Нортгемптон перед тем, как открыть завод в 2013 году. Компания дала те же обещания, что и Ahoskie, — экономическое развитие и рабочие места. Но, по словам Джойнера, общественные слушания по поводу разрешения Enviva, организованные NCDEQ, в основном освещались в газетах и на плакатах, прикрепленных вдоль дороги. Не многие знали, что происходит, или понимали, о чем идет речь, поэтому посещаемость была низкой.

«Если вы действительно хотели узнать, что такое [плакат], вам нужно было выйти из машины и пойти и посмотреть на него», — сказал Джойнер.

После того, как завод был построен, и жители начали испытывать загрязнение и шум, они объединили свои усилия с Dogwood Alliance, который следил за ростом производства древесных гранул на юге США, чтобы выступить за улучшение экологических условий на заводе. Но после нескольких встреч с окружной комиссией, администраторами завода Enviva и бывшим директором по связям с общественностью компании никаких улучшений на заводе не произошло; Компания пожертвовала средства местным школам и предоставила питание местным жителям.

В прошлом году NCDEQ предоставила Enviva разрешение на расширение своего завода в Нортгемптоне, увеличив его производственную мощность с 550 000 метрических тонн в год до 781 255 метрических тонн в год.

«20 августа прошлого года у нас были публичные слушания, — сказал Джойнер. «У нас было около 40 человек, которые выступали против расширения, и, конечно, единственными людьми, которые были за расширение, были люди, которые работали на Enviva».

Даже если Enviva превосходит требования своего собственного разрешения на использование воздуха на своем расширенном объекте, как писал Морено в нашем интервью, все еще существуют опасения по поводу дальнейшего ухудшения качества окружающей среды в сообществе и того, что это означает для здоровья жителей.

«Когда я посмотрел на офицера, который душил Джорджа Флойда, и он сказал:« Я не могу дышать », это то же самое, что промышленность делает с нашими сообществами», — сказал Джойнер. «Иметь работу — это нормально, но дайте нам работу, которая нас не убьет».