Технология производства подсолнечного масла | МАСЛОПРЕССЗАВОД

Переработка семян. Качество подсолнечного масла зависит от качества семян подсолнечника, поступающих на переработку, сроков и условий хранения семян. Основными качественными характеристиками для подсолнечных семян являются масличность, влажность, срок созревания. Масличность зависит от сорта подсолнечника и от климатических условий. Чем выше масличность семян, тем больше выход масла. Оптимальный процент влажности подсолнечных семян, поступающих на переработку – 6 -8 %. Слишком влажные семена плохо. Кроме того, семена должны быть хорошо очищены, содержание мусора не должно превышать до 2%.

Этот этап один из самых важных, поскольку показатель уровня качества семян, поступающих на участок подготовки, играет решающую роль в итоговом качестве готового продукта – подсолнечного масла.

Технология производства подсолнечного масла

Перед переработкой при необходимости семена подсолнечника дополнительно очищаются и досушиваются.

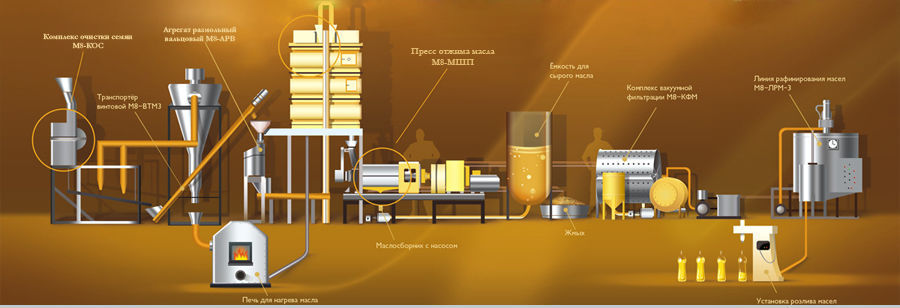

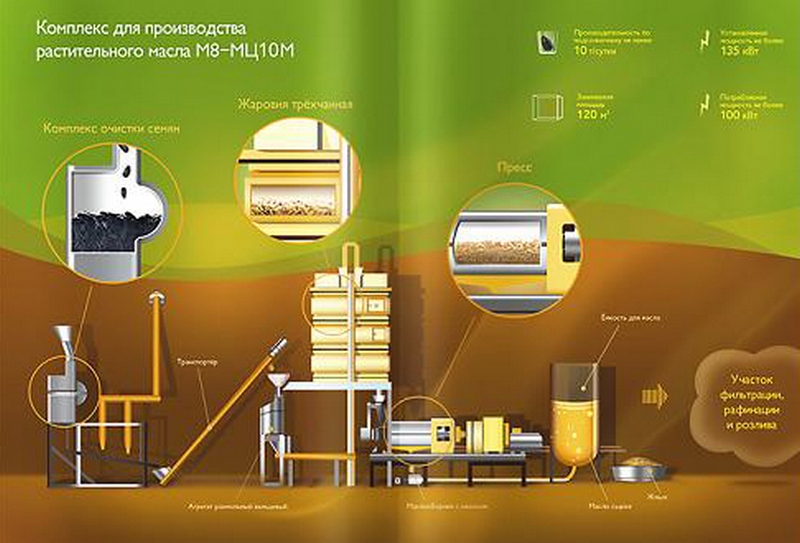

Компания ООО Продтехмаш предлагает ряд вариантов Комплексов по переработке подсолнечника по производительности и комплектации, в зависимости от потребностей и возможности Заказчика.

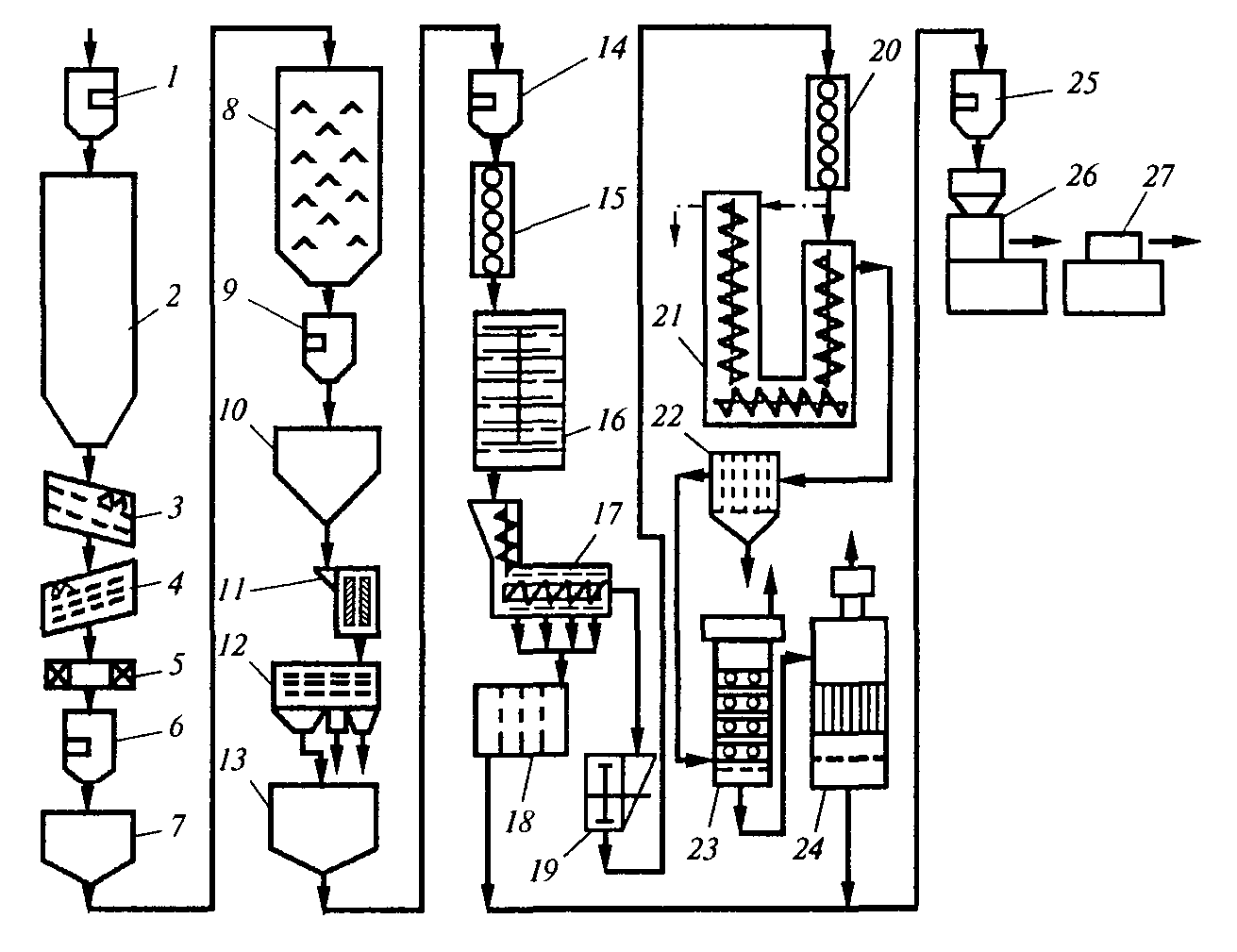

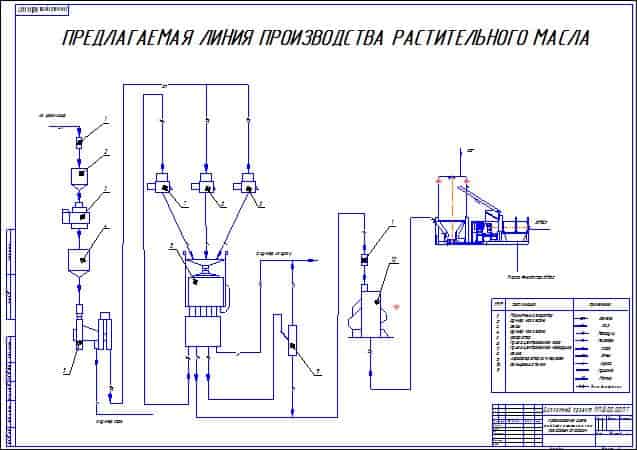

Комплект линии состоит из следующих технологических участков:

– участок подготовки семян подсолнечника

– участок прессования:

- днократное прессование

- двукратное прессование

– участок очистки масла:

- первичная очистка масла

- рафинация

- финишная фильтрация

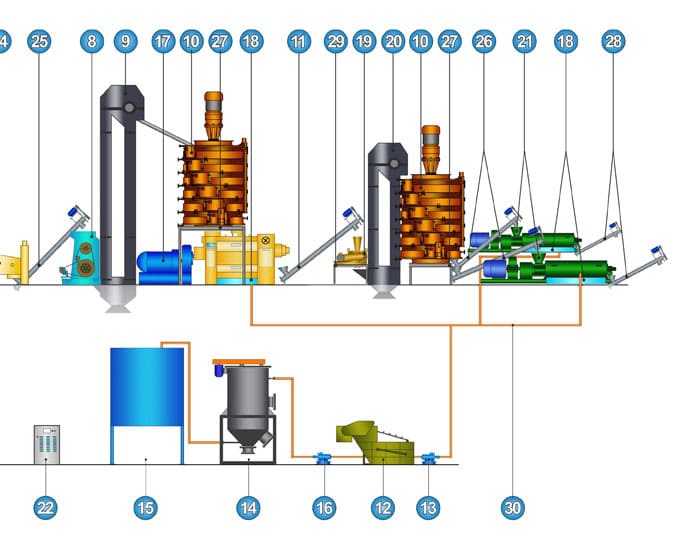

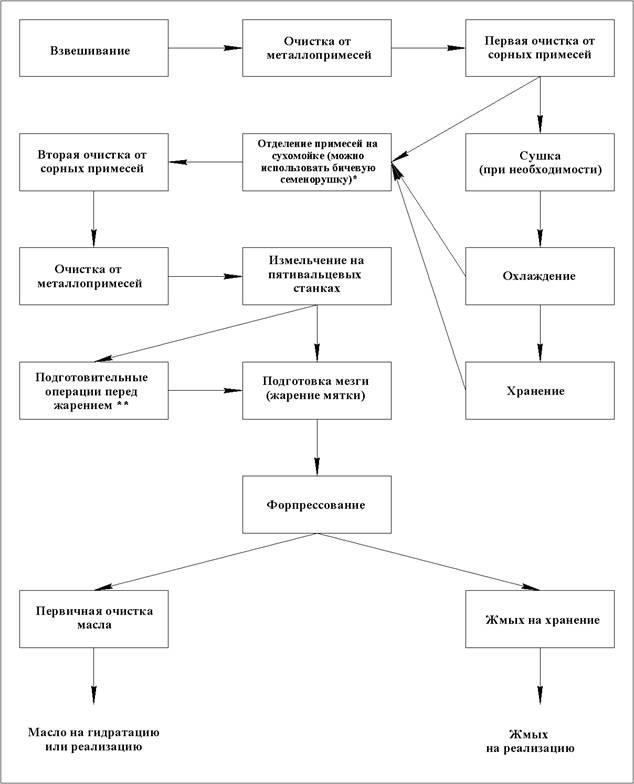

Принцип работы комплекса.

Перерабатываемое сырье должно соответствовать требования ГОСТам по сорности, влажности и др. параметрам.

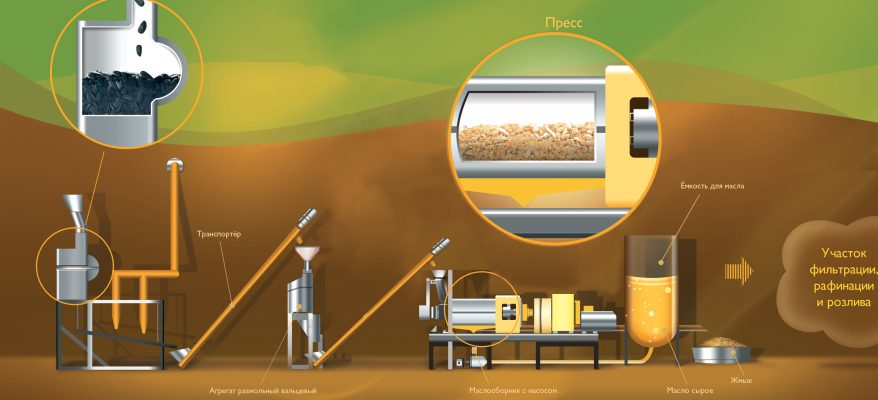

Перерабатываемое сырье поступает на участок подготовки, где осуществляется процесс обрушивания (разрушение кожуры семян и отделение её от ядра) и удаление лузги. Часть кожуры (лузги) удаляется в места ее хранения и утилизации.

Рушенка и часть лузги подаются на вальцовую зерноплющилку для размятия (расплющивания) ядра и получения мятки, которая является полуфабрикатом при производстве растительных масел.

Мятка поступает на участок прессования. На инактиваторе мятка, прогревается до необходимо заданной температуры. Прогретую мятку отжимают на шнековом прессе предварительного отжима.

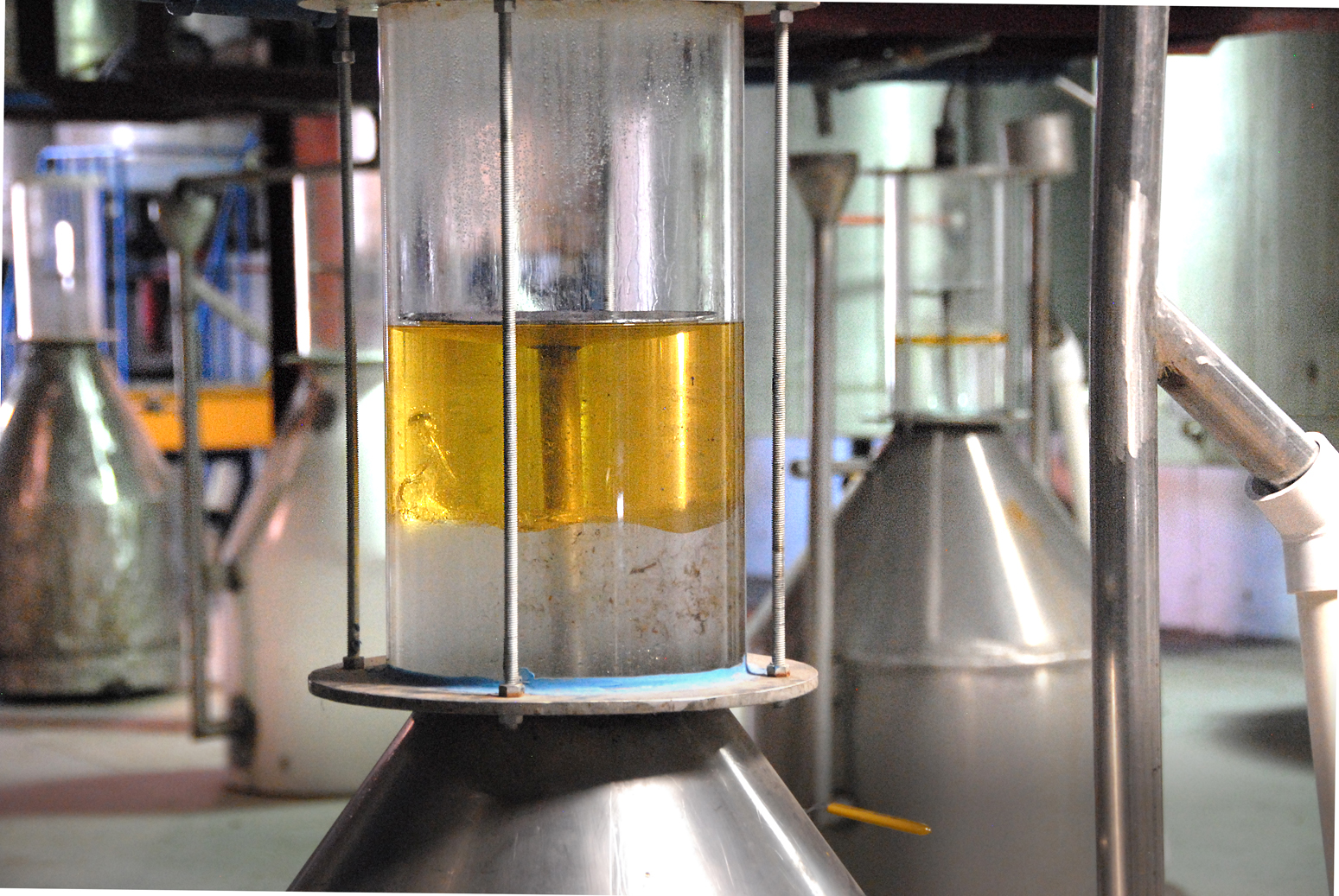

Масло с пресса стекает в маслосборник, из которого в последствие при помощи насосной станции перекачивается в технологические емкости (емкости сырого масла)

Жмых после первичного прессования при помощи дробящего устройства измельчается на необходимые фракции, и подается на инактиватор, где происходит вторичный прогрев до необходимой заданной температуры и далее продукт попадает в пресс окончательного отжима. Отжатое масло со второго прессования стекает в маслосборник, из которого перекачивается в технологическую емкость.

Полученный жмых удаляется на склад хранения.

Полученное прессовое масло из технологических емкостей поступает на участок очистки масла.

1-ая ступень очистки масла – фильтрация.

Масло очищается от взвешенных частиц, механических примесей, фузов, слизи и т. д. После фильтрации масло попадает в технологическую емкость (емкость фильтрованного масла).

д. После фильтрации масло попадает в технологическую емкость (емкость фильтрованного масла).

Подсолнечное масло, полученное методом отжима, называют «сырым», поскольку после отжима его только отстаивают и фильтруют. Такой продукт обладает высокими вкусовыми и питательными свойствами.

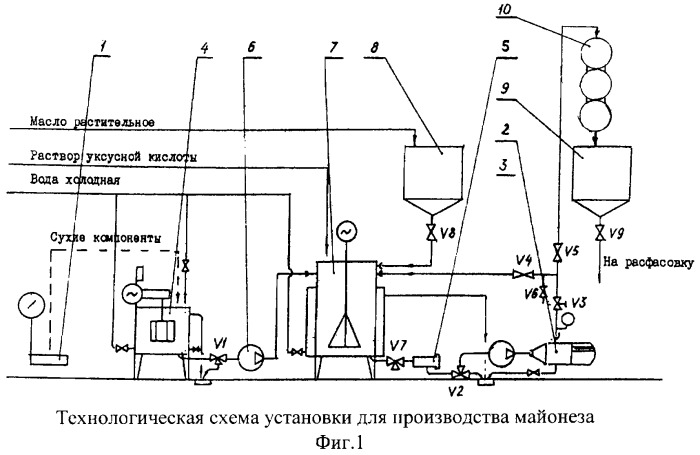

2-ая ступень очистки масла – рафинация.

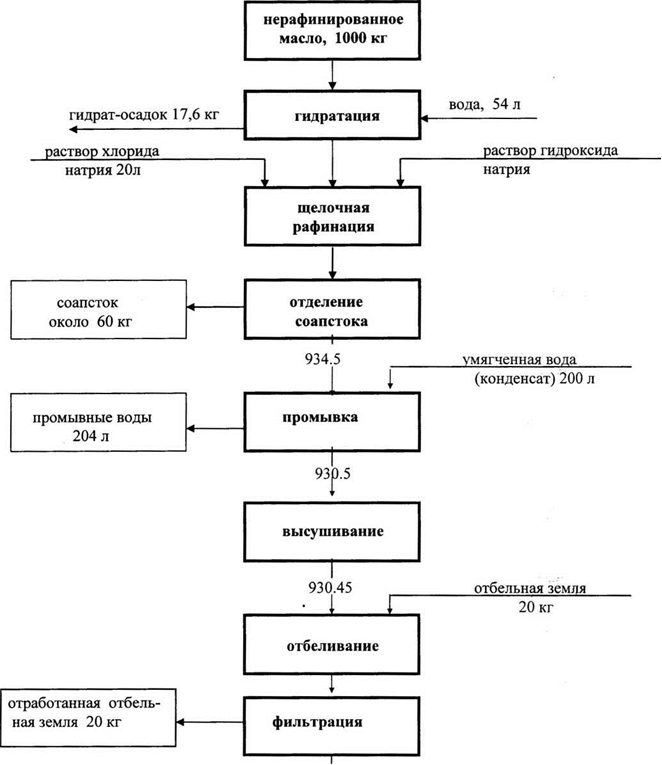

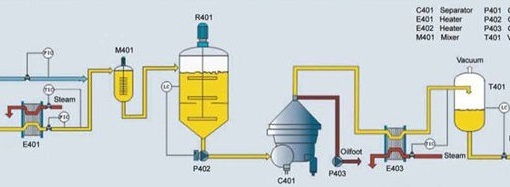

Процесс рафинации (гидратации, нейтрализации, промывки и вакуум сушки) – удаление фосфатидов (белковых и слизистых веществ, которые могут привести к быстрой порче масла), свободных жирные кислоты, тяжелых металлов и пестицидов.

Рафинированное масло, как продукт, хранится лучше и гораздо дольше. При этом сохраняет необходимый набор витаминов и незаменимых жирных кислот, которые напрямую влияют на укрепление иммунитета.

Примечание!

Для каждого вида перерабатываемого сырья маслопресс М8-МШП имеет свои конструктивные особенности (подсолнечник-рапс).

Дополнительная информация.

По данной технологии мы получаем:

– максимальный выход качественного подсолнечного масла;

– качественный жмых с минимальной остаточной масличностью, и соответственно с высоким содержанием протеина;

– удаленная часть кожуры (лузги) с технологического процесса позволяет получить более качественный конечный продукт (масло, жмых).

– лузга подсолнечника, используемая в технологических нуждах маслопроизводства (нагрев воздуха в сушильных установках, нагрев теплоносителя в жаровнях, предварительный прогрев масла в процессах рафинации, фильтрации и т.д.), для организации системы независимого отопления и горячего водоснабжения производственных помещений, офисов, теплиц, и т.д., и как подстилка в животноводческих комплексах.

Отсутствие того или иного участка в технологической линии влечет за собой:

– меньший выход готового продукта (однократное прессование)

– хуже качество готового продукта (отсутствие процесса подготовки)

– уменьшение сроков хранения и реализации готового продукта (рафинация)

– ускоряет процесс износа оборудования/уменьшает ресурс оборудования (однократное прессование и отсутствие участка подготовки)

Использование Инактиватора перед отжимом масла – является передовой технологией на сегодняшний день. Что позволяет добиться максимального выхода масла, не ухудшая его качественные характеристики «живого масла».

Все технологические участки важны для производства масла.

Но, вы можете выбрать и приобрести необходимые Вам участки, т.е. купить каждый по отдельности. Каждый блок представляет собой законченный цикл, который в последствие можно доукомплектовать.

Предлагаемая компанией ООО Продтехмаш линия переработки семян подсолнечника по данной технологии рассчитана на минимальный объем – 10-12 тонн в сутки (по сырью).

При необходимости достичь большей производительности маслозавод формируется из необходимого количества линий данной производительности.

Это позволяет в случаях отсутствия необходимого объема сырья, продолжить работу на одной линии, в то время, как на других провести профилактические и ремонтные работы.

Помимо самого оборудования предлагаем поставки оригинальных запасных частей и быстроизнашиваемых деталей.

С техническими характеристиками, принципом работы основного оборудования, входящего в комплекс можно ознакомиться в нашем каталоге.

По аналогичной технологии перерабатываются семена сафлора и семена хлопчатника:

Видео по переработке семян подсолнечника

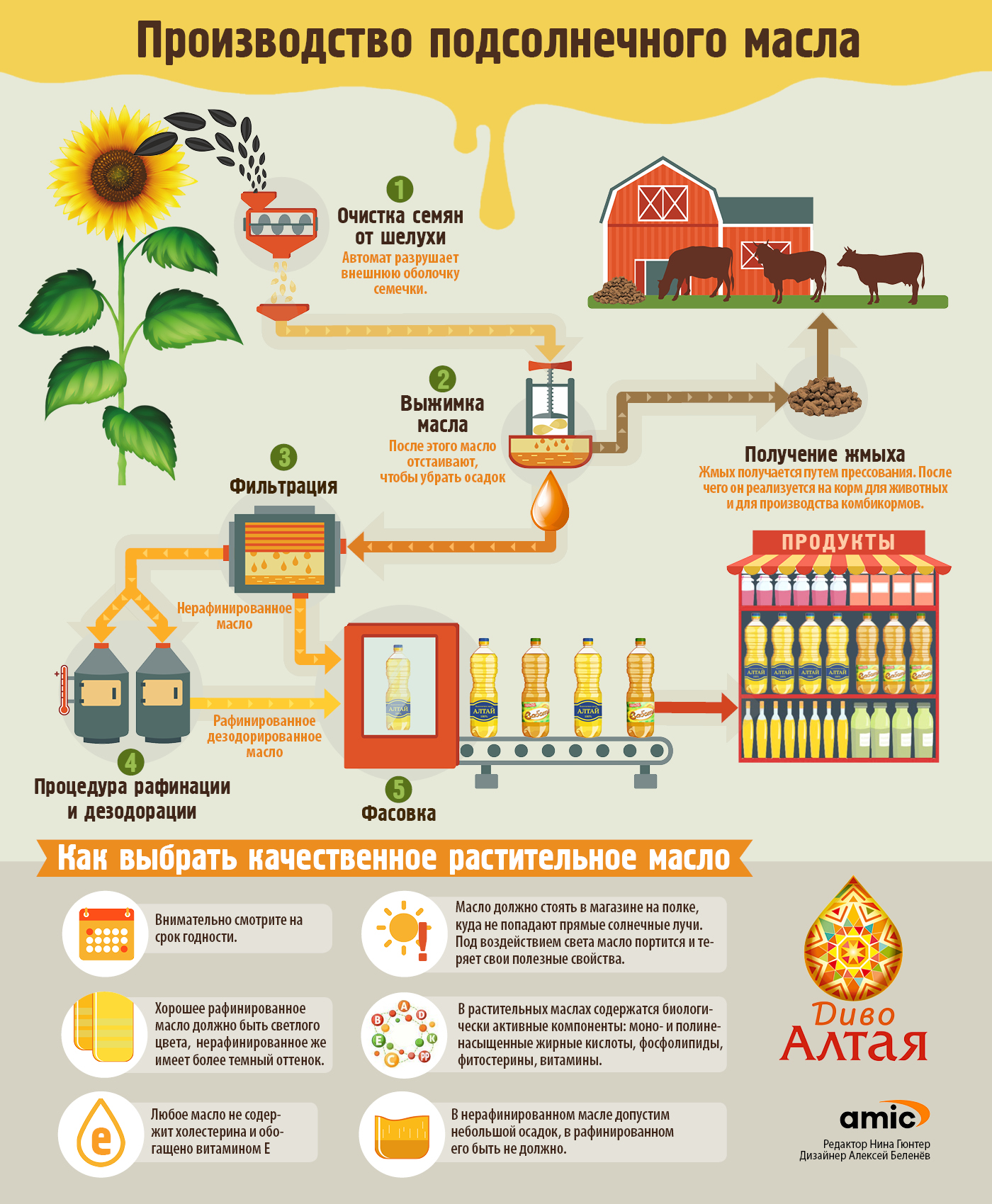

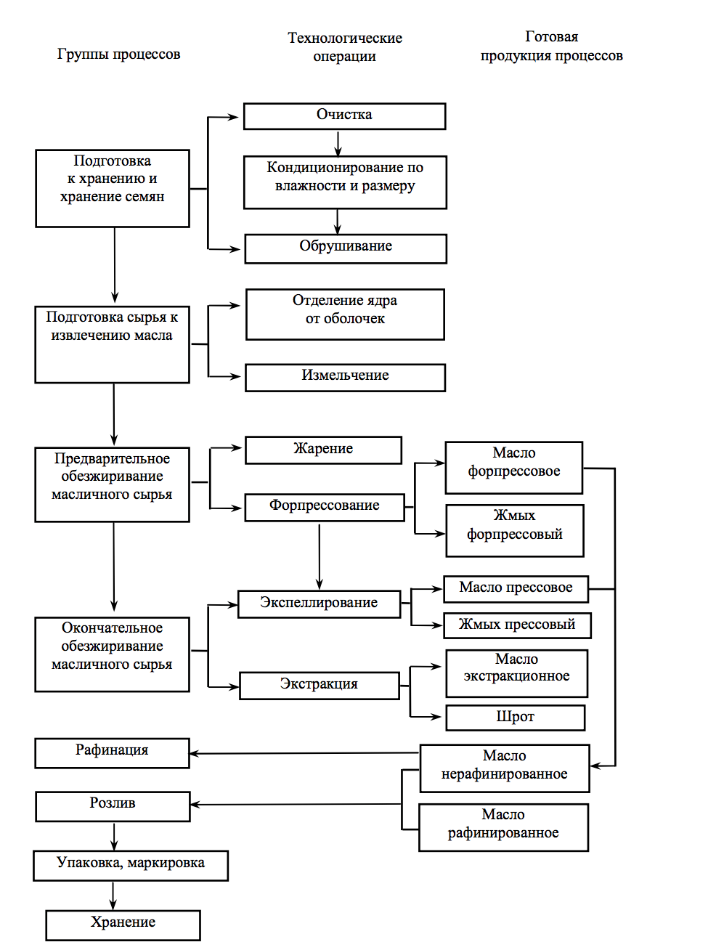

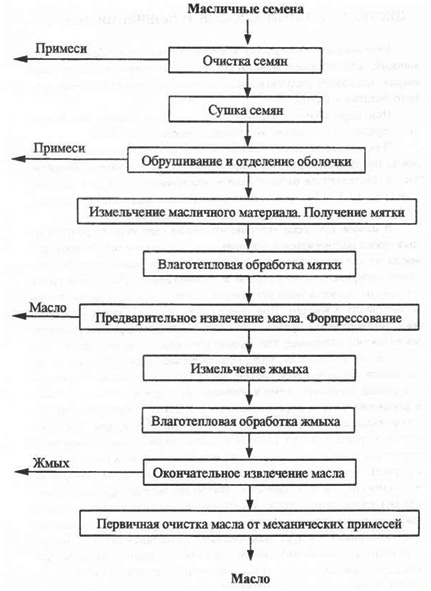

Этапы производства подсолнечного масла

Подсолнечник является высокомасличной культурой, в семенах которой содержание масла составляет 55% и более. Для получения подсолнечного масла извлекаемое из растения масличное сырье проходит ряд производственных процессов, при этом качество получаемого масла непосредственно зависит от состояния сырья и строгого соблюдения технологии производства.

Для получения подсолнечного масла извлекаемое из растения масличное сырье проходит ряд производственных процессов, при этом качество получаемого масла непосредственно зависит от состояния сырья и строгого соблюдения технологии производства.

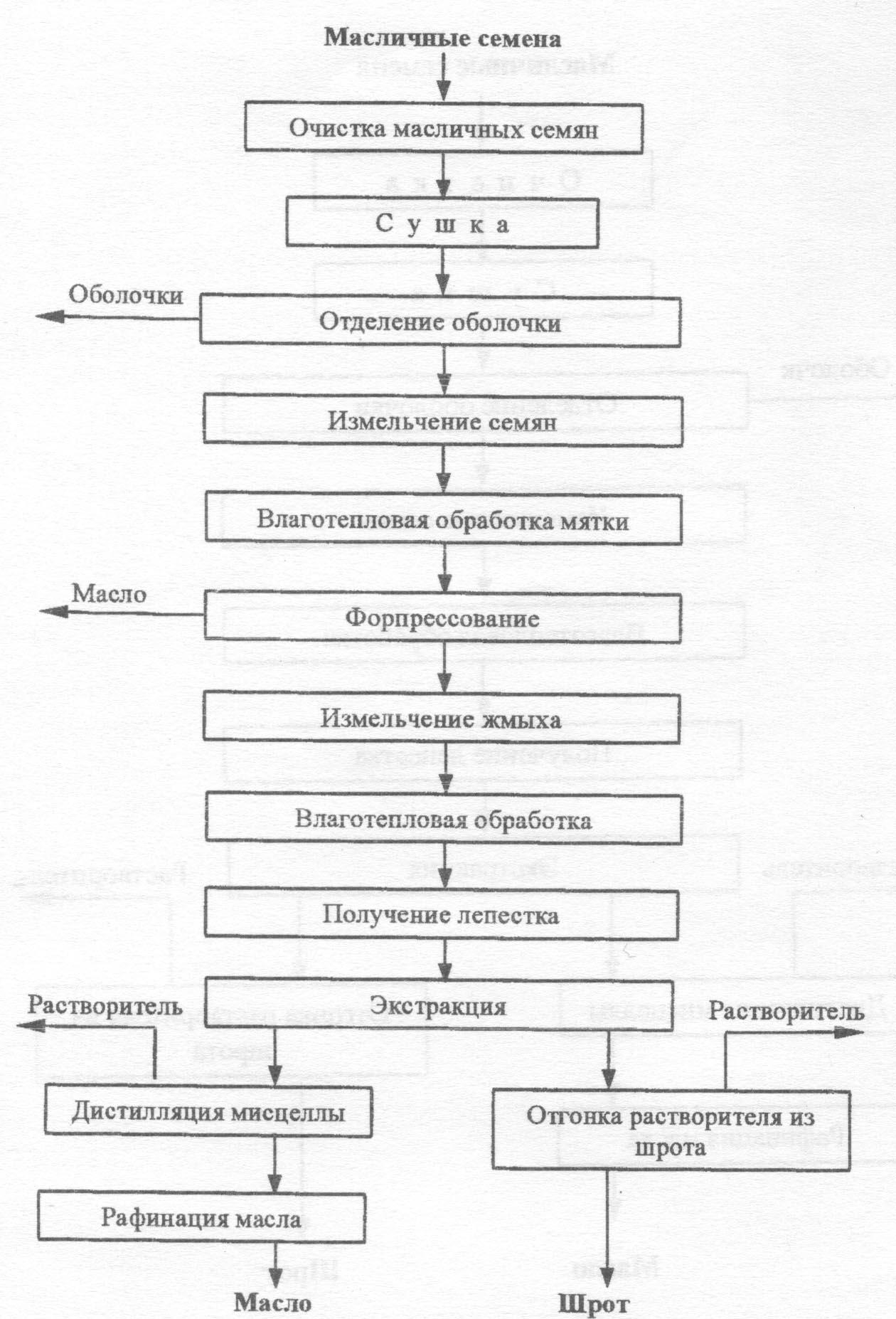

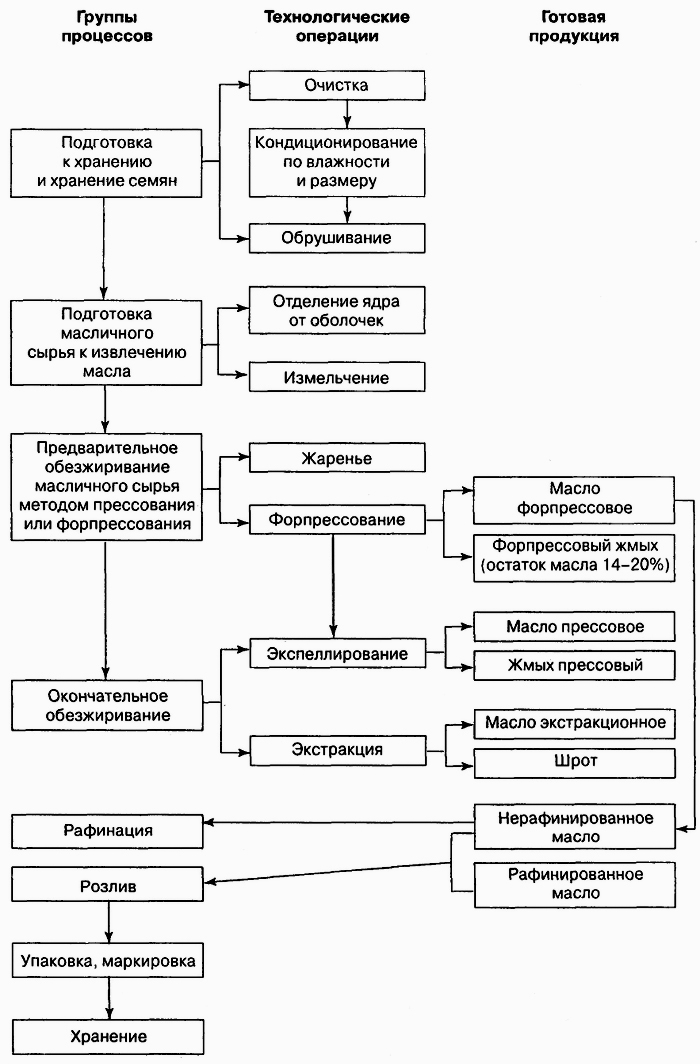

Технология производства растительного масла включает в себя следующие производственные процессы:

- Подготовка семян к хранению и сам процесс хранения.

- Подготовка семян перед извлечением масла.

- Извлечение масла.

- Рафинация.

- Розлив.

- Упаковка и маркировка готовой продукции.

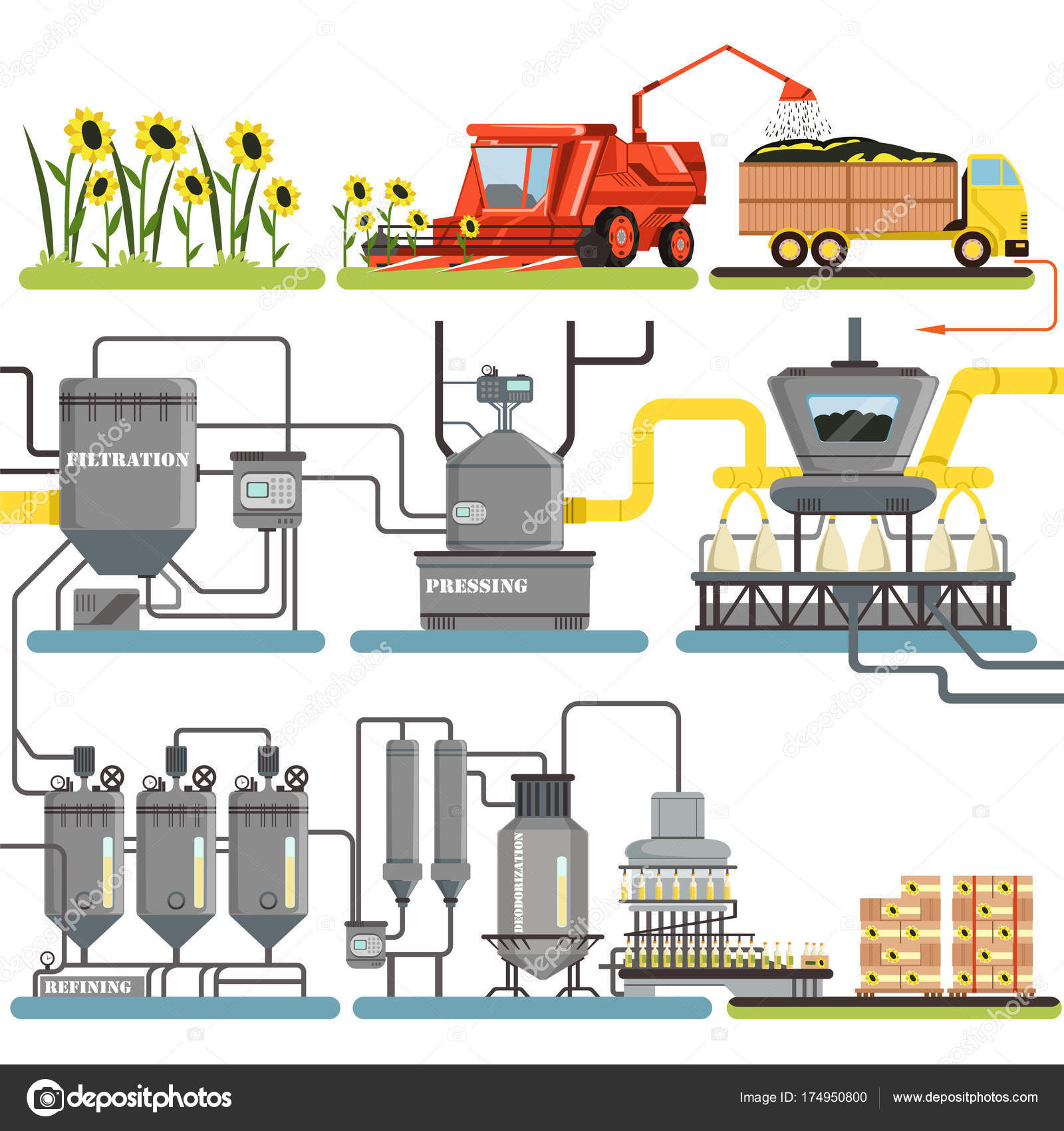

На первом этапе семена очищаются от примесей с применением специального оборудования: сепараторов, камнеотборников, аспираторов. Механическая очистка предусматривает просеивание семенной массы через сита, отличающиеся размером и формой отверстий. Также семена продувают потоком воздуха, отсеивая пустые с легким весом и очищают от металлопримесей с помощью магнита.

В процессе подготовки к извлечению масла семена проходят очистку от примесей, калибруются по размерам, подвергаются кондиционированию для получения нужного процента влажности. Затем их обрушивают (разрушают твердую оболочку семени), получаемые рушанки делят на фракции, после чего измельчают ядра.

Масло извлекается методами прессования и экстракции. Технологическая схема может включать следующие этапы:

- Прессование однократное;

- Прессование двухкратное, включающее предварительный отжим, фортпрессование, окончательный отжим, экспелирование;

- Прессование холодное — не требующее предварительной влаготепловой обработки;

- Выполнение фортпрессования и экстракции, обезжиривание предварительное методом фортпрессования, затем извлечение масла экстракцией бензином;

-

Экстракция прямая, выполняется растворителем без проведения предварительного обезжиривания.

В процессе дистилляции, чаще всего имеющей трехступенчатую схему, производится отгонка растворителя, содержащегося в масле. Для этих операций (упаривание, обработка острым паром при 180—220 °С и барботации) используются пленочные и вакуумные дистилляторы.

Производство подсолнечного масла — рынок сбыта почти не ограничен

Наша страна находится на втором месте всемирного рейтинга по производству подсолнечного масла, ежегодно изготавливая более 80 тыс.т. при уровне потребления 12-13 л/год на одного человека. Сырьем для его выработки являются семена подсолнечника, состоящие на 25-55 % из масла. На качественный состав масла значительное влияние оказывает сорт, место выращивания, технология извлечения и очищения.

Этапы подготовки сырья

Технология производства подсолнечного масла включает ряд обязательных технологических операций. На первом этапе семенной ворох проходит очищение от примесей. Его высокая неоднородность обусловлена наличием разнообразных примесей: органических (стеблевая масса; лузга), минеральных (земельно-песчаная масса), масличных (семена подсолнечника деформированные, дефектные либо с ростками).

Процесс очищения семенного вороха выполняют на очистительных агрегатах сепарационного, аспирационного, камнеотборного действия. Разделение семенной смеси осуществляется с учетом различных свойств ее компонентов. Среди них основными являются:

• размерная величина – ворох просеивается сквозь ситовые элементы с разнокалиберными отверстиями, образуя разные фракции;

• аэродинамические характеристики – ворох разделяется за счет интенсивного продувания слоя семян воздушным потоком;

• ферромагнитные качества – семенная масса очищается от металлопримесей.

Вторым этапом технологической схемы производства является кондиционирование семенной массы по влажности, которое способствует улучшению технологических качеств семян. Для снижения уровня влажности используют способ просушивания в производственных сушилках под действием интенсивной вентиляции. Кроме очистки от примесей и кондиционирования, подготовительные операции к непосредственному процессу производства подсолнечного масла включают обрушивание, раздел рушанки на категории, дробление ядра.

Процесс обрушивания состоит в разбивании семенных оболочек механическим способом в семенорушках и центробежно-обрушивающих агрегатах с бичами, деками и ребристыми колосниками в качестве рабочего органа. В процессе обрушивания семенной массы получается рушанка, состоящая из разнообразных фракций: цельных семян, местами необрушенных, цельного, половинчатого и раздробленного ядра, пыльного облака и лузги. Завод по производству подсолнечного масла при предварительном расчете уровней каждой фракции в общей семенной массе использует нормы стандартов.

Раздел рушанки на категории (ядро и лузгу) осуществляется на аспирационных семеновейных агрегатах и электрических сепараторах. Этот технологический прием очень важен, поскольку он способствует повышению качественных характеристик готового масла, что обусловлено отсутствием в нем жировой фракции оболочек, имеющих повышенное число балластных веществ; повышением продуктивности оборудования для производства подсолнечного масла; снижением уровня масла, потерянного с лузгой в результате замасливания.

Дробление ядра осуществляется с целью разбивания клеточных стенок ядра для наибольшего выхода масла в последующих технологических процессах. Операция дробления производится на одно-, двух- и пятивалковых агрегатах с гребневыми и плоскими поверхностями. В ходе этого процесса образуется рассыпчатая фракция – мятка. При лепестковом размельчении на 2-парном плющильно-вальцовочном станке мятка имеет форму лепестков – тонкого (до 1 мм), пластинчатого, сдавленного жмыха.

Традиционно операция прямого получения масла выполняется двумя способами производства: прессовальным воздействием и экстрагированием. На их принципах основаны разнообразные технологические приемы изготовления подсолнечного масла: одно-, двукратное прессование с первоначальным отжимом, форспрессование, заключительное экспеллирование, холодное прессование, экстрагирование.

В современных линиях по производству подсолнечного масла с целью повышения эффективности получения масляной фракции предусмотрен такой технологический прием, как влаготепловое воздействие на мятку в ходе постоянного и интенсивного размешивания. В промышленных масштабах данный вид операции осуществляется в 2-х этапах:

В промышленных масштабах данный вид операции осуществляется в 2-х этапах:

• При первом – увлажняют и прогревают мятку в инактиваторных станках или паро-увлажнительных шнеках. Мятка прогревается до 85 ºС с параллельным насыщением влагой или паром до 8-9 %, в ходе чего происходит выборочное намокание и снижение энергетического уровня силовой связи масляной фракции с нежировыми элементами на мяточной поверхности.

• В ходе второго происходит просушивание и прогревание насыщенной влагой мятки в жаровнях для производства подсолнечного масла, что способствует перемене его физических характеристик – снижается вязкость и плотность. В результате этого приема образуется мезга.

Оборудование

Форпрессовальный процесс обуславливает первоначальное отжимание масла из рассыпчатой пористой фракции (мезги), в ходе чего получают от 60 до 85 % масляной фазы. Форпрессование осуществляется на прессах для производства подсолнечного масла разнообразных конструкций. В соответствии с компрессией на сырье и уровнем масличности полученного жмыха данное оборудование подразделяют на форпрессы (для первоначального отжима) и экспеллеры (для заключительного съема).

В соответствии с компрессией на сырье и уровнем масличности полученного жмыха данное оборудование подразделяют на форпрессы (для первоначального отжима) и экспеллеры (для заключительного съема).

Шнековый маслопресс для производства подсолнечного масла является многоуровневым цилиндром с расположенным в нем шнеком. Стеновая поверхность цилиндра собирается из металлических пластин, имеющих щелевые отверстия для стекания масляного материала. В конце форпрессования мезговой фракции получается форпрессовое масло и жмых, содержащий масляную фазу на уровне около 20 %. Поэтому жмых отправляется на вспомогательную обработку для съема остатка. Мезга идет на заключительное прессование либо образование лепестка. Последнее отжимание масла происходит в процессе интенсивного экспеллирования, в ходе которого уровень масляной фазы в жмыхе уменьшается до 4-5 %.

Применение способа экстрагирования органическими растворителями более популярно в сравнении с маслобойкой для производства подсолнечного масла, поскольку уровень масла в материале на выходе ниже 1 %. Экстрагирование представляет собой диффузионную операцию, действие которой основано на разнице концентраций мисцеллы. Растворитель, попадая сквозь клеточный мембранный аппарат экстрагируемого элемента, переходит в масляную фазу, а она, наоборот, из клеточной структуры — в растворитель. Под действием разницы концентраций масляная фаза переходит наружу до равновесного состояния уровней содержания масла в экстрагируемом элементе и в растворителе за его пределами. После этого процесс экстрагирования приостанавливается и проводится дистилляция, которая состоит в откачке растворителя из мисцеллы.

Экстрагирование представляет собой диффузионную операцию, действие которой основано на разнице концентраций мисцеллы. Растворитель, попадая сквозь клеточный мембранный аппарат экстрагируемого элемента, переходит в масляную фазу, а она, наоборот, из клеточной структуры — в растворитель. Под действием разницы концентраций масляная фаза переходит наружу до равновесного состояния уровней содержания масла в экстрагируемом элементе и в растворителе за его пределами. После этого процесс экстрагирования приостанавливается и проводится дистилляция, которая состоит в откачке растворителя из мисцеллы.

На первом этапе осуществляется упаривание материала. Затем на мисцеллу воздействуют паром при 200-220 °С и компрессией в 0,3 мПа, что провоцирует ее закипание и формирование паров растворителя. Последние поступают в конденсатор. Далее мисцелла высокой концентрации попадает в нагнетательный вакуум-дистиллятор, в котором под действием паровой барботации остатки растворителя окончательно удаляются. Потом масло пускают на рафинацию.

Потом масло пускают на рафинацию.

Производство рафинированного подсолнечного масла состоит в очищении жировой и масляной фазы от балластных примесей, ухудшающих качество готового продукта. Но кроме отрицательных примесей из материала в ходе рафинирования извлекаются и полезные элементы: биологически активные вещества, витамины, антиоксиданты, фосфатиды, НПЖК, в результате чего такое масло быстро окисляется и горкнет. Поэтому в современных цехах по производству подсолнечного масла рафинирование производится по специальным щадящим технологиям при наибольшей сохранности полезных элементов.

В процессе производства используют разные степени рафинирования. Первоначальным этапом считается физическая очистка от механических примесей, в ходе которой масло отстаивают, фильтруют и центрифугируют. Затем его очищают от фосфатидов и гидратируют путем воздействия водой при 70 °С. Эта обработка повышает прозрачность готового продукта.

Следующей ступенью технологии производства рафинированного подсолнечного масла является удаление свободных ЖК. Их избыток отрицательно сказывается на вкусе продукта. При отбеливании из масла выводят пигментные элементы, и оно значительно светлеет. Дезодорирование лишает масло ароматных летучих элементов, в результате чего такое масло теряет свой естественный аромат. Заключительным этапом рафинации является процесс вымораживания, за счет которого из готового продукта убирают воски. Готовое масло не теряет прозрачности при значительном охлаждении до 5 ºС. Масло, прошедшее такую очистку, не имеет цветовых, вкусовых свойств и аромата.

Их избыток отрицательно сказывается на вкусе продукта. При отбеливании из масла выводят пигментные элементы, и оно значительно светлеет. Дезодорирование лишает масло ароматных летучих элементов, в результате чего такое масло теряет свой естественный аромат. Заключительным этапом рафинации является процесс вымораживания, за счет которого из готового продукта убирают воски. Готовое масло не теряет прозрачности при значительном охлаждении до 5 ºС. Масло, прошедшее такую очистку, не имеет цветовых, вкусовых свойств и аромата.

Конечным этапом производства подсолнечного масла является расфасовка в бутылки, в результате которой продолжительность его качественного хранения увеличивается до 12 мес.

Сегодня наиболее рациональным бизнес планом производства подсолнечного масла является минизавод. Период окупаемости такого рода проектов довольно низкий – не превышает двух лет. Несмотря на высокие первоначальные вложения, производство быстро окупается, что обусловлено действием возрастающего спроса потребителей и увеличением объемов производства в пищевой сфере. Отходы производства подсолнечного масла находят широкое применение в различных народнохозяйственных сферах. Эти моменты положительно сказываются на эффективности растительного маслоделия – почти все поставщики подсолнечного масла имеют значительный уровень рентабельности, достигающий 20 %.

Отходы производства подсолнечного масла находят широкое применение в различных народнохозяйственных сферах. Эти моменты положительно сказываются на эффективности растительного маслоделия – почти все поставщики подсолнечного масла имеют значительный уровень рентабельности, достигающий 20 %.

Процесс изготовления подсолнечного масла «Мамруковское»

Производство высококачественного подсолнечного масла — сложный, дорогостоящий и трудоёмкий технологический процесс. Самое главное в нашей работе — учесть вкусы и пожелания потребителя, соблюдая нормы ГОСТа и европейские системы менеджмента качества. Постоянный контроль на всех этапах технологической переработки, начиная с приема сырья и заканчивая отправкой готовой продукции, ведет аттестованная лаборатория.

Каждая партия семян подсолнечника, поступающих на производство, сопровождается соответствующей санитарной документацией качества сырья, которая определяет качество готового продукта, — таков основной принцип работы ООО «Мамруко».

Семена подсолнечника, поступающие на завод, перед закладкой на хранение проходят вспомогательные технологические процедуры, такие как очистка от примесей и сушка, в случае, если это необходимо. Только сырье, строго соответствующее нормативам ГОСТа по всем параметрам, отправляется на переработку.

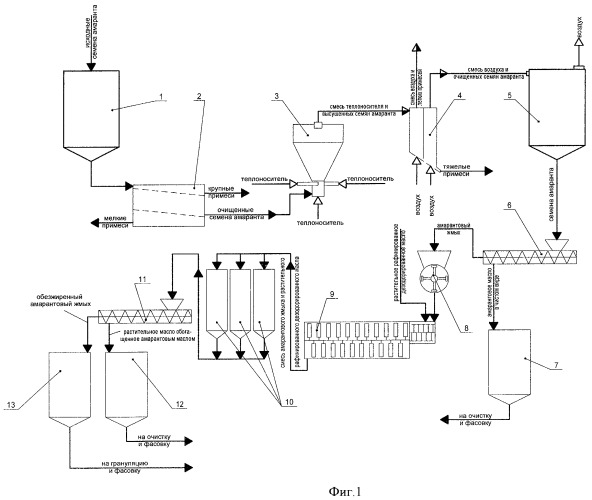

Линия для получения растительного масла представляет собой комплект оборудования для проведения операций обрушивания маслосемян, отделения лузги от ядра, механического разрушения ядра, термической обработки мятки, а также прессовое оборудование, фильтры для очистки масла, емкости для хранения отделенного продукта, включая определенный технологический режим для каждого из этапов обработки.

Мировая практика

В производстве растительных масел существуют два принципиально различных метода извлечения масла из маслосодержащего сырья:

1. Механический отжим масла, называемый методом прессования;

2. Растворение масла в легколетучих органических растворителях или метод экстракции.

На нашем производстве применяется метод прессования, который позволяет получить не только высококачественное масло, но и сохранить богатый набор биологически активных веществ, витаминов и всех ценных компонентов растительного сырья в готовом продукте. Масла, полученные этим методом, отличаются высоким содержанием токоферолов (витамины группы Е), стиролов, фосфолипидов и низким содержанием продуктов окисления.

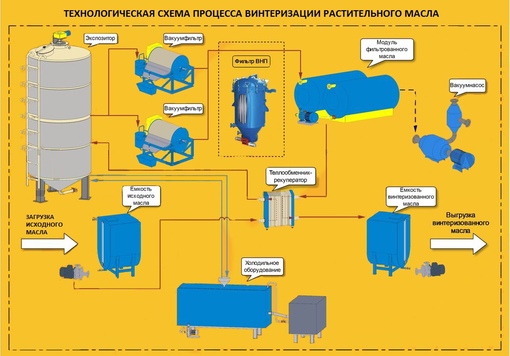

Далее масло фильтруется на фильтрах первичной очистки и отправляется на гидратацию, которая включает в себя очистку масла от фосфатидов, белковых и слизистых веществ и механических примесей в результате взаимодействия масла с водой при определенном температурном режиме. После гидратации масло отправляется на вымораживание (винтеризацию) путем его подачи в холодильный аппарат. Весь процесс проходит без какого-либо соприкосновения масла с реагентом или любым химическим веществом. При медленном охлаждении масла и постоянном перемешивании образуются крупные кристаллы воскоподобных веществ, выпадающих в осадок в «невымороженных» маслах. После «выморозки» и экспозиции масло пропускается через рамные фильтры с целью отделения нежелательных восков.

После «выморозки» и экспозиции масло пропускается через рамные фильтры с целью отделения нежелательных восков.

Последним этапом технологического процесса переработки подсолнечного масла является дезодорация, которая представляет собой дистилляционный процесс, осуществляемый паром в условиях глубокого вакуума и высокой температуры, достигающей 230оС. На этом этапе из масла удаляются вещества, определяющие вкус и запах жира. После дезодорации масло охлаждается, и таким образом устраняется возможность его окисления.

Финальная стадия технологического процесса — контрольное фильтрование масла через «полировочный» фильтр, после чего масло отправляется на линию фасовки.

Упаковка и товарный вид любой продукции, а подсолнечного масла в особенности, является ключевым фактором конкурентоспособности при выходе на рынок. Для большинства маслодобывающих предприятий сохранение созданного товарного вида без потери качества продукции является большой проблемой. При сильных перепадах температуры окружающей среды при транспортировке и хранении, меняется и температура самого масла, содержащегося в бутылке, а как следствие, и его объем, что способствует деформации ПЭТ бутылки в случае применения ее круглой формы. Для такой упаковки возникает необходимость использования впрыска жидкого азота для сглаживания температурных колебаний.

Для такой упаковки возникает необходимость использования впрыска жидкого азота для сглаживания температурных колебаний.

Специально разработанная плоская форма наших бутылок — не только дань моде, эстетике и индивидуальности, это позволяет нам исключить деформацию упаковки без применения жидкого азота, что особенно важно при любых температурных изменениях, и позволяет сохранить экологическую чистоту готовой продукции.

Основополагающим фактором для достижения исключительно высокого качества подсолнечного масла «Мамруковское», обеспечивающим соблюдение всех норм и стандартов, подлежащих строгому контролю на каждом этапе производства, является экологически чистое сырье, которое мы используем в своем производстве и благодаря которому мы получаем экологически чистый продукт.

Технология производства рафинированного масла | Новости

Очень часто возникает вопрос — чем отличается нерафинированное масло холодного отжима от привычного многим рафинированного масла, продающегося на полках магазинов. Для того чтобы ответить на этот вопрос, рассмотрим подробно как происходит технология производства рафинированного масла http://blago-spb.ru/katalog/podsolnechnye-masla/. Рассмотрим этапы производства рафинированного масла на примере масла подсолнечного. Изготовление его начинается с переработки сырья. Семена подсолнечника очищают, обсушиваю, удаляют с них оболочку, после чего измельчают. Полученный продукт называется мятка или мезга.

Для того чтобы ответить на этот вопрос, рассмотрим подробно как происходит технология производства рафинированного масла http://blago-spb.ru/katalog/podsolnechnye-masla/. Рассмотрим этапы производства рафинированного масла на примере масла подсолнечного. Изготовление его начинается с переработки сырья. Семена подсолнечника очищают, обсушиваю, удаляют с них оболочку, после чего измельчают. Полученный продукт называется мятка или мезга.

Существует два способа получения масла из мятки – экстрагирование и отжим. Первый способ менее экологичен, зато масла на выходе получается больше. Оптимальным является отжим. Отжим. Существует два способа отжима – холодный и горячий.

Главное требование к рафинированным маслам – обезличенный, нейтральный вкус. Любители нерафинированных сортов, наверное, сейчас довольно потирают руки, – ну вот и проговорился, кому надо безвкусное подсолнечное масло, которое не пахнет семечками? Не будем торопиться с выводами.

Для заправки салатов и других блюд, когда масло употребляется в холодном виде, возможно, дополнительная очистка не очень-то и нужна. Масло в этом случае не просто добавка, а дополнительный вкусовой компонент. Но даже в подобных случаях можно найти немало рецептов, когда основным ингредиентам просто не нужен побочный вкус.

Масло в этом случае не просто добавка, а дополнительный вкусовой компонент. Но даже в подобных случаях можно найти немало рецептов, когда основным ингредиентам просто не нужен побочный вкус.

Для надлежащего информирования покупателя о свойствах приобретаемых растительных масел на этикетку потребительской упаковки должны наноситься четкие и удобные для восприятия данные. Текст подается на государственном языке, согласно действующему законодательству.

Также нужную информацию отражают литеры марок «П» и «Д». В соответствии с требованиями государственных стандартов, буквой «П» обозначаются пищевые масла. Марка «Д» рафинированного дезодорированного подсолнечного масла указывает на предназначение продукта для детского и диетического питания.

Как делают растительное масло: технологическая схема производства

При производстве оливкового масла и продуктов из мягких плодов измельчение их является первым этапом. Кстати, сегодня почти любая технология получения масла из зерновых культур включает в себя предварительную обжарку зёрен. Особой пользы этот процесс не приносит, но вкусовые качества получаемого продукта после него существенно улучшаются.

Особой пользы этот процесс не приносит, но вкусовые качества получаемого продукта после него существенно улучшаются.

2. Выделение.

Если это механический отжим, применяемый сегодня для производства оливкового или кокосового масла, то вся технология получения масел состоит из одной операции, на выходе которой уже получается хоть и не совсем чистое, но масло.

Если же имеет место процесс экстрагирования, то здесь цепочка операций длиннее. Смешение сырья с растворителем, настой, отгонка растворителя – все эти операции по производству растительного масла производятся в несколько этапов каждая и специфичны для каждой отдельно взятой культуры. Например, производство кунжутного масла несколько проще, чем подсолнечного.

Необработанное масло, получаемое в результате этих операций, в принципе, пригодно в пищу. Однако его вкусовые и ароматические качества ещё далеки от таковых у продукта в бутылках, который мы привыкли покупать в магазине. Для получения именно таких свойств масло проходит несколько стадий дальнейшей обработки.

3. Фильтрация.

Эта технология производства растительного масла нужна для выделения из него грубых механических примесей. Осуществляют её в несколько этапов при помощи фильтров различной степени очистки и центрифугирования. В последнем случае всю массу разгоняют в специальном барабане, в результате чего более плотные частицы скапливаются в центре барабана.

Нередко после фильтрации производится отстаивание полученной жидкости, в результате которого самые мелкодисперсные примеси осаждаются на дне, откуда они и удаляются.

Для некоторых видов масел, например – для оливкового, процесс фильтрации заканчивает всю технологию производства. После месяца отстаивания оно становится чистым и прозрачным, абсолютно готовым к реализации и употреблению.

Для продуктов же из зерновых культур после этого применяется такая технология получения растительных масел, как рафинация.

4. Рафинация.

Рафинация растительных масел – это удаление из них многих минеральных и органических веществ. Основная необходимость в рафинации заключается в удалении многих веществ, способных повлиять на гастрономические качества продукта. В частности, масло избавляется от горечи и специфического запаха. Да и на сковороде рафинированное растительное масло не будет дымить и темнеть.

Основная необходимость в рафинации заключается в удалении многих веществ, способных повлиять на гастрономические качества продукта. В частности, масло избавляется от горечи и специфического запаха. Да и на сковороде рафинированное растительное масло не будет дымить и темнеть.

Однако рафинация масла приводит к выделению из него многих полезных компонентов. В частности, это различные витамины, жирные кислоты и фосфатиды, крайне необходимые нашему организму. Процесс рафинации влечет за собой и удаление многих антиоксидантов, препятствующих окислению жиров и прогорканию. Эти же антиокиданты защищают наш организм от развития раковых опухолей. Следовательно, нерафинированное масло может значительно дольше храниться.

Линия производства подсолнечного масла — Оборудование из Китая

Линия из Китая по производству растительного масла отличается высокой производительностью, долгим сроком службы, простотой в эксплуатации и высокой степенью автоматизации.

Обратитесь в нашу компанию с запросом. Мы предложим вам современное, высокопроизводительное китайское оборудование достойного качества.

Мы предложим вам современное, высокопроизводительное китайское оборудование достойного качества.

Подсолнечное масло бывает нерафинированное и рафинированное. Разница между этими двумя видами заключается в степени очистки масла, для которой применяется различное друг от друга оборудование. Рафинированное масло — это прошедшее процесс фильтрации, центрифугирования, отстаивания, гидратации и других процедур, которые обеспечивают высокое качество масла. Нерафинированное масло очищается только благодаря оборудованию для механической фильтрации. Растительное масло получают на специальных линиях для его производства. Технологические линии включают участки с оборудованием для обработки и переработки масличных семян, таких как: подсолнечник, соя, рапс, сафлор и др.

Технология производства подсолнечного масла

Технология производства подсолнечного масла предусматривает получение растительного масла из семян подсолнечника двумя способами: отжимом и экстрагированием.

1. Технология отжима подсолнечного масла

Производство масла методом горячего отжима

Перед процедурой отжима мятку прогревают до температуры в +1100С, одновременно увлажняют и перемешивают в специальных жаровнях с последующим отжимом в специальных шнековых прессах. По вкусу изготовленное методом горячего отжима масло напоминает поджаренные семечки подсолнечника. Кроме этого, масла изготовленные методом горячего прессования, имеют более интенсивную окраску и ароматизированность, обеспечиваемую посредством продуктов распада образующихся в процессе нагревания семян.

Производство масла методом холодного отжима

Холодный метод изготовления подсолнечного масла предусматривает отжим мятки без ее предварительного нагрева. В качестве преимуществ подсолнечного масла, изготовленного методом холодного прессования, можно отметить сохранение в готовом продукте гораздо большего количества полезных веществ в виде лецитина, оксидантов и некоторых витаминов. Однако данный продукт имеет незначительный срок хранения, после чего мутнеет и прогоркает. Образовывающийся в процессе изготовления масла жмых впоследствии подвергают процедуре экстрагирования или в альтернативном варианте применяют в животноводстве в качестве добавок в корм. На сегодняшний день такая технология изготовления считается самой оптимальной.

Однако данный продукт имеет незначительный срок хранения, после чего мутнеет и прогоркает. Образовывающийся в процессе изготовления масла жмых впоследствии подвергают процедуре экстрагирования или в альтернативном варианте применяют в животноводстве в качестве добавок в корм. На сегодняшний день такая технология изготовления считается самой оптимальной.

2. Технология экстрагирования подсолнечного масла

Технология производства подсолнечного масла методом экстрагирования заключается в применении органических растворителей и выполняется специальными аппаратами – экстракторами. Результатом процедуры экстрагирования являются раствор масла в растворителе мисцелла и шрот, представляющий собой твердый остаток. Затем из мисцеллы и шрота растворитель извлекается посредством дистилляторов и шнековых испарителей, после чего готовое масло отстаивается, фильтруется и подлежит последующей переработке.

Рафинация подсолнечного масла

Результатом процедуры рафинации подсолнечного масла является продукт, не имеющий цвета, вкуса и запаха, но с содержанием линолевой и линоленовой кислот, отвечающих за синтез гормонов и поддержание иммунитета. Технология производства подсолнечного масла предусматривает несколько этапов рафинации: удаление механических примесей в виде отстаивания, фильтрации, центрифугирования и удаление фосфатидов и гидратация, заключающаяся в обработке масла посредством горячей воды. После чего продукт становится прозрачным и называется гидратированным.

Технология производства подсолнечного масла предусматривает несколько этапов рафинации: удаление механических примесей в виде отстаивания, фильтрации, центрифугирования и удаление фосфатидов и гидратация, заключающаяся в обработке масла посредством горячей воды. После чего продукт становится прозрачным и называется гидратированным.

Участок подготовки и очистки семян

Участок предназначен для подготовки зерна или семян к отжиму. Сырье проходит через сушку для уменьшения влажности у свежеубранных масличных семян; очистку семян от взвешенных частиц, крупного и мелкого мусора, и при необходимости калибровку семян, для отбора более крупных семян для дальнейшей перепродажи. На этом участке используется следующее оборудование: весы, магнитные уловители, сушилки, сепараторы.

Участок обрушения и измельчения масличных семян от внешней оболочки

Такие масличные семена, как: подсолнечник, рапс, сафлор и др. нуждаются в обрушении от шелухи и последующем измельчении. Данный технологический процесс необходим для увеличения выхода масла. После обрушения, семена необходимо измельчить. Измельчение семян происходит на таком оборудование, как: молотилки, вальцовые станки, дисковые мельницы, биттер-сепараторы.

нуждаются в обрушении от шелухи и последующем измельчении. Данный технологический процесс необходим для увеличения выхода масла. После обрушения, семена необходимо измельчить. Измельчение семян происходит на таком оборудование, как: молотилки, вальцовые станки, дисковые мельницы, биттер-сепараторы.

Участок отжима, пропаривания и жарки мезги

Это основной и самый главный комплекс оборудования из Китая по производству масла. Он включает в себя: шнековые жаровни, чанные жаровни. В прессовом отделении мятка, пройдя тепловую обработку в жаровнях, поступает в прессы, где происходит отжим прессового масла. При прохождении мятки по камере шнекового маслопресса постепенно возрастает давление, создаваемое шнеком и стенками камеры. Стенки камеры зеера состоят из подпорных планок, через которые выдавливается масло. Прессовое масло направляется на хранение и отстой, а получаемая масса (с высоким остаточным содержанием масла — до 22 %), именуемая мезга, подаётся в маслоэкстракционный цех. Если мезга отжимается до остаточного содержания масла 8—9 %, данный продукт называют жмыхом.

Если мезга отжимается до остаточного содержания масла 8—9 %, данный продукт называют жмыхом.

Полученное масло стекает на поддон, откуда откачивается насосом в емкости для хранения масла. В емкостях масло остывает, а осадок с оставшимися частицами лузги и другими примесями оседает на дно. Ведущую работу на этом этапе производства выполняет шнековый пресс и аппарат экстракционного типа.

Экстрагирование масла

Экстрагирование масла производится в специальном аппарате — экстракторе — при помощи органических растворителей (чаще всего экстракционных бензинов — НЕФРАСов). В результате получается раствор масла в растворителе (так называемая мисцелла) и обезжиренный твёрдый остаток, смоченный растворителем (шрот). Из мисцеллы, шрота и растворителя производится экстрагирование масла (отгонка) в экстракторе.

Участок очистки, рафинирования, дезодорирования масла

После экстракционного и прессового цехов полученный продукт отправляют на последующую очистку или рафинацию, очистку масла от сопутствующих органических примесей. К методам последней относят:

К методам последней относят:

- отстаивание

- центрифугирование

- фильтрацию

- сернокислую и щелочную рафинацию

- гидратацию

- отбеливание

- дезодорацию

- вымораживание (охлаждение масла до 10—12 С° с целью формирования кристаллов воска, которые затем отфильтровывают)

Из жмыха подсолнечника получают ценный шрот. Шрот подсолнечника является высокобелковым кормовым продуктом и входит в рацион питания для скота, птицы и рыбы.

Участок розлива

На этом участке масло взвешивается, отправляется в машину розлива, и затем укладывается в коробки, для дальнейшей транспортировки масла.

Процессы, связанные с производством подсолнечного масла

Производство подсолнечного масла выполняет следующие производственные процессы: очистка семян, измельчение семян, прессование и экстракция сырого масла из этих семян, а затем дальнейшая очистка полученного масла перед упаковкой. Летучий углеводород, такой как гексан, используется в качестве растворителя для экстракции масла.

Летучий углеводород, такой как гексан, используется в качестве растворителя для экстракции масла. 6 Процессы производства подсолнечного масла

Очистка семянСобранные семена подсолнечника пропускают через магниты для удаления любых следов металла, а другие загрязнения удаляются очисткой сита и дестунеров.Затем с семян удаляют внешнее покрытие (оболочку), чтобы получить чистые семена.

Измельчение семян

Очищенные от шелухи семена измельчаются в крупную муку, чтобы обеспечить прессование большей площади поверхности. Молотковые мельницы или рифленые валки используются для измельчения крупной муки до однородных мелких частиц. Затем муку нагревают для получения масла, хотя во время этого процесса вместе с маслом выделяются примеси, и такие примеси следует удалить, прежде чем масло будет объявлено съедобным.

Прессование

Нагретая мука подается в винтовой пресс, который постепенно увеличивает давление с шестидесяти килопаскалей (kps) до 950 kps, 206 kps, до 850 kps, когда мука проходит через цилиндр с прорезями. При этом через щели в стволе масло выдавливается и восстанавливается.

При этом через щели в стволе масло выдавливается и восстанавливается.

Добыча дополнительной нефти

Летучие углеводородные растворители используются для обработки оставшегося жмыха путем экстракции растворителем для достижения максимального выхода. Наиболее часто используемый растворитель — гексан, который растворяет масло из оставшегося жмыха. Затем растворитель отгоняют из масла, пропускают через вещество и затем собирают на дне.

Удаление следов растворителя

Около 90% летучих растворителей, оставшихся в экстрагированном масле, испаряется и собирается для повторного использования.Затем колонна для отгонки используется для извлечения оставшегося растворителя. В этом процессе масло кипятится паром, а растворитель испаряется, конденсируется и собирается отдельно.

Переработка нефти

При рафинировании подсолнечного масла устраняются горечь, цвет и запах. Сначала масло нагревается до температуры от 40 ° C до 85 ° C. Затем он смешивается с щелочным веществом, таким как карбонат натрия или гидроксид натрия. Масла дегуммируют, обрабатывая их нагретой водой при температуре от 85 ° C до 95 ° C или подкисленной водой.При этом осаждается большая часть камедей, обычно фосфатидов. Затем проводится центрифугирование для удаления помета.

Затем он смешивается с щелочным веществом, таким как карбонат натрия или гидроксид натрия. Масла дегуммируют, обрабатывая их нагретой водой при температуре от 85 ° C до 95 ° C или подкисленной водой.При этом осаждается большая часть камедей, обычно фосфатидов. Затем проводится центрифугирование для удаления помета.

Пищевое масло, используемое для приготовления пищи, получают путем его фильтрации через активированный уголь, активированную глину или фуллерную землю, которая адсорбирует пигментированное вещество из масла. Однако масло, предназначенное для заправки салатов, нуждается в охлаждении. Такое масло получают путем вымораживания путем быстрого охлаждения и фильтрации для удаления парафина. Эта процедура применяется для предотвращения застывания масла в холодильнике.

Заключительный этап включает дезодорирование масла путем пропускания пара над горячим маслом, помещенным в вакуум при температуре от 225 до 250 ° C. Это позволяет летучим компонентам, отвечающим за вкус и запах, испаряться из масла. К маслу добавляется один процент лимонной кислоты, чтобы инактивировать любые присутствующие следы металлов, тем самым предотвращая окисление в масле, тем самым продлевая срок хранения масла.

К маслу добавляется один процент лимонной кислоты, чтобы инактивировать любые присутствующие следы металлов, тем самым предотвращая окисление в масле, тем самым продлевая срок хранения масла.

PS: Некоторые небольшие заводы являются только прессами и не применяют стадию экстракции гексаном.Это приводит к более высокому содержанию масла в шроте.

Цех по производству подсолнечного масла мы помогаем создать

Побочный продукт в процессе производства подсолнечного масла Жмых из семян подсолнечника — наиболее очевидный отход производства подсолнечного масла. Такой жмых из масличных семян используется для производства низкосортных удобрений и кормов для животных. Нежелательные побочные продукты утилизируются.

Самым распространенным продуктом при производстве подсолнечного масла является жмых / шрот, который обычно используется для приготовления кормов для животных и низкосортных удобрений или частично утилизируется. Подсолнечный шрот является успешной заменой соевого шрота в рационах с равным содержанием белка для жвачных животных, а также в кормах для свиней и птицы.

Подсолнечный шрот является успешной заменой соевого шрота в рационах с равным содержанием белка для жвачных животных, а также в кормах для свиней и птицы.

- Еда, произведенная из неочищенных семян, содержит около 28% белка и 25% -28% клетчатки.

- Мука, произведенная из частично очищенных от шелухи семян, содержащая 35–37% белка и 18% клетчатки;

- Шрот, произведенный из семян с помощью двухэтапного процесса шелушения, содержащий 40-42% белка и 12% -14% клетчатки.

Д.

Д. Линия по производству подсолнечного масла для завода по производству рафинированного растительного масла

Выберите семена подсолнечника с содержанием масла 30 ~ 50%, при этом семенной материал содержит определенные примеси (осадок, камни, железные опилки и т. Д.), Которые следует удалить с помощью чистящего сита и магнитного сепаратора.

Оборудование Маслоочистительное сито, магнитный сепаратор.

Сито для очистки масла предназначено в основном для удаления примесей из посевного материала, а магнитный сепаратор может удалять железные опилки.

(1.) Машина приводится в движение вибрационным двигателем, и величина силы возбуждения, направление вибрации и наклон корпуса сита могут регулироваться в соответствии с характеристиками масличных семян, что позволяет более тщательно очищать масло. и чисто;

(2.) Очистка семян масличных культур может снизить износ последующего оборудования, а также уменьшить пыль в цехе;

(3. ) Плавная работа, хороший эффект очистки и высокая эффективность производства.

) Плавная работа, хороший эффект очистки и высокая эффективность производства.

Для семян подсолнечника его следует отжать после лущения, что может повысить производительность и качество масла. После того, как семена подсолнечника просеиваются на вибросите, а затем помещаются в вертикальную центробежную лущильную машину для отделения скорлупы. После сепарации содержание оболочки в ядрах подсолнечника составляет менее 10%, а содержание ядер в скорлупе — менее 1%.

ОборудованиеВалковая машина для лущения и измельчения семян подсолнечника

Особенности процесса (1.) Шелушильная машина с зубчатыми валками в основном использует высокоскоростное вращение специального износостойкого валка для измельчения материала (в традиционных валковых дробилках применяется низкоскоростное дробление) для формирования высокопроизводительного механизма. Роликовый шелушитель состоит из передаточного устройства, рамной части, измельчающего ролика, механического пружинного устройства, рычажного механизма и т. Д.;

Д.;

(2.) Шелушитель зубчатых роликов разделен на двойные ролики и четыре ролика (т.е. на две пары роликов). Он подходит для лущения семян подсолнечника и измельчения семян подсолнечника, что может обеспечить отслаивание зародыша и предварительное прессование семян подсолнечника, и это ключевое оборудование для производственной линии предварительной обработки; (3.) Роликовый шелушитель с зубчатыми колесами имеет преимущества небольшого объема, большой степени измельчения, низкого уровня шума, простой конструкции, удобного обслуживания, высокой производительности, равномерного размера частиц измельчаемого материала, простоты обслуживания, чувствительной защиты от перегрузки, безопасности и надежности Особенности.

Скручивание зародыша — это измельчение сломанных семян масличных культур в зародышевые хлопья определенной толщины, что является важным процессом предварительной обработки. Его роль — разрушить клеточную ткань, чтобы масло можно было легко извлечь.

ОборудованиеМашина для отслаивания эмбрионов

Особенности процесса (1. ) Он может увеличить площадь поверхности семян и уменьшить толщину семян, что может не только повысить способность семян поглощать влагу и тепло, но также ускорить испарение влаги в процессе паровой жарки;

) Он может увеличить площадь поверхности семян и уменьшить толщину семян, что может не только повысить способность семян поглощать влагу и тепло, но также ускорить испарение влаги в процессе паровой жарки;

(2.) Машина имеет большую дневную производительность, стабильную работу и надежное давление в гидравлической системе. Более того, между роликами имеется буферное устройство, чтобы уменьшить столкновение между роликами и увеличить срок службы роликов;

(3.) Машина для отслаивания эмбрионов имеет характеристики большой производительности, равномерной прокатки эмбрионов, хорошей стабильности и работоспособности.

Термическая обработка — один из важнейших процессов при экстракции масел, включая смачивание и нагревание семян подсолнечника.В производстве это называется приготовлением зародыша на пару или жаркой, а приготовленный на пару и жареный зародыш — зрелым зародышем. Тепловое прессование эмбриона называется горячим прессованием, а семена подсолнечника — в основном горячим прессом. Термическая обработка оказывает непосредственное влияние на плавность всего процесса производства масла, уровень выхода масла и качество нефтепродуктов и кеков.

Термическая обработка оказывает непосредственное влияние на плавность всего процесса производства масла, уровень выхода масла и качество нефтепродуктов и кеков.

Сковорода паровая

Особенности процесса (1.Паровая сковорода — это технологическое оборудование, которое смачивает и обрабатывает хлопья зародыша паром для подготовки зрелых зародышей в соответствии с технологическими требованиями экстракции масла. Наш пароварку также можно использовать в качестве смягчителя.

(2.) Наша пароварка имеет функции конденсации масла и повышения выхода масла, что является необходимым оборудованием для предварительной обработки растительного масла на заводах по производству растительного масла; (3.) Он может регулировать структуру масла, чтобы предотвратить блокировку масла.

В производстве люди в основном применяют методы предварительного отжима и выщелачивания растворителем для масляной экстракции семян подсолнечника. Предварительное прессование может выдавить часть масла из сырья, чтобы улучшить масляный эффект.

Предварительное прессование может выдавить часть масла из сырья, чтобы улучшить масляный эффект.

ZY24 (202-3) машина предварительного отжима нефти, устройство для выщелачивания растворителем.

Технологические особенности машины предварительного отжима масла ZY24 (202-3) Спиральный пресс (1.) Тип 202-3 подходит для методов предварительного отжима и выщелачивания или для процесса двукратного дробления на заводе по производству растительного масла, и он подходит для обработки семян с высоким содержанием масла, таких как семена подсолнечника;

(2.) После предварительного отжима структура отжатого кека рыхлая, но не раздавленная, что способствует проникновению растворителя, а содержание масла и влажность кека подходят для выщелачивания;

(3.) Качество добытой нефти лучше, чем одно отжимание или одно выщелачивание нефти.

| Вместимость: | 45-50 зуб. / 24 часа (например, семена подсолнечника) / 24 часа (например, семена подсолнечника) |

| Остаточное масло в жмыхе: | 13% около (В нормальном состоянии предварительной обработки) |

| Мощность: | Y255M-6,1000R / M, 30 кВт, 220/380 В, 50 Гц |

| Вес нетто: | Почти 5500 кг |

| Габаритные размеры: | 2.90 × 1,85 × 3,64 м |

(1.) После отжима отжатые лепешки отправляются на выщелачивание для извлечения нефти, затем экстрагированное масло может быть очищено, а растворителем обычно является бензин №6. Для удаления растворителя влажной масляной муки: масляная мука, которая выгружается из устройства для выщелачивания, содержит 25% ~ 35% растворителя и должна быть удалена путем сушки и охлаждения лепешек в тостере для удаления растворителей, а экстрагированный растворитель может быть переработан для следующего использования. Между тем смешанная нефть, которая выгружается из устройства для выщелачивания, очищается испарением с водяным паром, отгонкой и седиментационной фильтрацией;

Между тем смешанная нефть, которая выгружается из устройства для выщелачивания, очищается испарением с водяным паром, отгонкой и седиментационной фильтрацией;

(2.) При производстве рециркуляция растворителей может снизить расход растворителей, повысить безопасность и качество продукции;

(3.) Обратите внимание: процесс выщелачивания с предварительным отжимом подходит для крупномасштабной линии по производству подсолнечного масла (30 т / сут и выше).

Этапы рафинирования подсолнечного масла в основном такие же, как и у других растительных масел, включая рафинирование, щелочное рафинирование, обесцвечивание, дезодорацию и депарафинизацию.Очищенный продукт не только имеет светлый цвет, но также имеет высокую пищевую ценность и хорошие вкусовые качества. Это хорошее пищевое масло.

Оборудование Емкость для очистки щелочи, машина для дегуммирования, емкость для обесцвечивания, емкость для дезодорации, емкость для кристаллизации, фильтр пресса для депарафинизации, масляные насосы и другие детали.

(1.) Дегуммирование: при использовании прерывистого процесса рафинирование заключается в нагревании масла до температуры от 40 до 85 ℃ путем добавления промышленной фосфорной кислоты с концентрацией 85%, что составляет 0.1% ~ 0,2% содержания масла в сырой нефти, смесь следует перемешивать в течение 0,5 часа для удаления слизи;

(2) Щелочная очистка: затем добавляют щелочь для удаления кислоты путем добавления щелока. Избыточное содержание щелочи составляет 0,2% ~ 0. 4% от веса масла;

(3.) Промывка: масло промывают при абсолютном давлении 8 кПа (степень вакуума выше 700 мм рт. Ст.) При температуре 90 ~ 95 ℃, а затем обезвоживают в сушилке;

(4.) Обесцвечивание: активный белый грунт, на который приходится 4% ~ 6% тяжелого масла, добавляется к адсорбирующим пигментам для обесцвечивания, затем отходы белого грунта фильтруются;

(5.) Дезодорация: обесцвеченное масло необходимо поместить под вакуумное давление при температуре 230 ~ 250 ℃ и перегонять, пропуская прямой водяной пар 0,1 ~ 0,2 МПа в течение более 4 часов, а затем через охлаждение и тонкую фильтрацию.

(6.) Депарафинизация: дезодорированное подсолнечное масло также содержит небольшое количество парафина, который перекачивается в предварительно охлажденный резервуар для кристаллизации и охлаждается с определенной скоростью охлаждения в течение 8 часов для ускорения реакции и равномерного охлаждения. необходимо соответствующее перемешивание, и скорость перемешивания может составлять 10 ~ 15 об / мин.После охлаждения и кристаллизации масла до определенной температуры перемешивание прекращают и выдерживают кристаллы в емкости для кристаллизации в течение 12 часов. После этого масло и воск отделяются на пресс-фильтре с помощью сжатого воздуха. Выгружаемое жидкое масло — это готовое подсолнечное масло, которое может соответствовать стандарту высококачественных кулинарных масел.

Подсолнечное масло | Alimentarium

D’AMICO, Serge, 1999. Graisses et huiles. Руководство по эксплуатации .Монреаль: Квебек Америка. 1999. С. 152-155.

EUFIC | Европейский совет по информации о продуктах питания, 2009 г. Les graisses saturées sous la loupe. EUFIC | Conseil Européen de l’Information sur l’Alimentation. Марс, 2009 г. [Проконсультируйтесь с 18 декабря 2015 г.]. Доступно по адресу: http://www.eufic.org

Les graisses saturées sous la loupe. EUFIC | Conseil Européen de l’Information sur l’Alimentation. Марс, 2009 г. [Проконсультируйтесь с 18 декабря 2015 г.]. Доступно по адресу: http://www.eufic.org

FAO | ORGANIZATION DES NATIONS UNIES POUR L’ALIMENTATION ET L’AGRICULTURE, 2004. Перспективы par grand secteur. Производство végétale. Сельское хозяйство mondiale: горизонт 2015/2030. Rapport abrégé. ONUAA | Организация объединений наций за сельское хозяйство и сельское хозяйство. Рим. 2004. С. 32–38. [Обратитесь к 18 декабря 2015 г.]. Доступно по адресу: ftp://ftp.fao.org

KARTIKA, Ika Amalia, 2005. Новый процесс фракционирования турнезольных зерен: выражение и экстракция в двойном экструдере, очистка путем ультрафильтрации турнезола [en ligne]. thèse de doctorat. INRA | Institut national de la recherche agronomique. Laboratoire de Chimie Agro-Industrielle.[Consulté le 10 décembre 2015]. Доступно по адресу: http://ethesis.inp-toulouse.fr

ОФИС FÉDÉRAL DE LA SANTÉ PUBLIQUE. DIVISION SÉCURITÉ ALIMENTAIRE. РАЗДЕЛ RISQUES NUTRITIONNELS ET TOXICOLOGIQUES, 2012. Les graisses dans la food. Mise à jour des recmandations de la fédérale de l’alimentation. Дополнение к экспертам «Les graisses dans la Nutrition» с актуальными рекомендациями. Офис федерального государственного санте-паблика. 30 сентября 2012 г. [Consulté le 18 décembre 2015].Disponible à l’adresse: http://www.cusstr.ch

DIVISION SÉCURITÉ ALIMENTAIRE. РАЗДЕЛ RISQUES NUTRITIONNELS ET TOXICOLOGIQUES, 2012. Les graisses dans la food. Mise à jour des recmandations de la fédérale de l’alimentation. Дополнение к экспертам «Les graisses dans la Nutrition» с актуальными рекомендациями. Офис федерального государственного санте-паблика. 30 сентября 2012 г. [Consulté le 18 décembre 2015].Disponible à l’adresse: http://www.cusstr.ch

PAGES, Xavier, MORIN, Odile, BIROT, Céline, GAUD, Marie, FAZEUILH, Stéphane, GOUBAND, Morgan, 2010. Raffinage des huiles et des corps gras et élimination des загрязнителей. OCL | Масличные семена и жиры, сельскохозяйственные культуры и липиды. Марс-апрель 2010. Том. 17, № 2. С. 86–99 [Consulté le 18 décembre 2015]. Доступно по адресу: http://www.ocl-journal.org

ВИТО, Жан, ФРАНЦИЯ, Бенуа. 2008. Huile. Dictionnaire du gastronome. Париж: Университеты Франции.2008. С. 472-473.

Создание небольшой линии по производству подсолнечного масла | Проект и стоимость

Начать собственный бизнес по производству подсолнечного масла

Каждая привлекательная желтая цветочная головка состоит из примерно 1000 семян, окруженных большими лепестками, и именно присутствие этих семян в подсолнечнике составляет основу подсолнечного масла. Подсолнечное масло золотистого цвета, прозрачное и прозрачное, с ароматным запахом.Это важное пищевое масло. Он содержит большое количество незаменимых жирных кислот, таких как линолевая кислота, которые могут способствовать регенерации и росту клеток человека, защищать здоровье кожи и уменьшать накопление холестерина в крови. Это высококачественное питательное масло.

Подсолнечное масло золотистого цвета, прозрачное и прозрачное, с ароматным запахом.Это важное пищевое масло. Он содержит большое количество незаменимых жирных кислот, таких как линолевая кислота, которые могут способствовать регенерации и росту клеток человека, защищать здоровье кожи и уменьшать накопление холестерина в крови. Это высококачественное питательное масло.

Установка небольшой производственной линии подсолнечного масла (1-20 тонн / день)

Малая линия по производству масла из семян подсолнечника — мини-маслобойня

- Объем производства : 1-20тонн / день

- Основное оборудование : Машина для очистки / просеивания, подогреватель семян, маслоотделитель, пресс для масляного фильтра и конвейеры.

Эта установка по производству подсолнечного масла эффективна, автоматизирована и доступна по цене, что делает ее идеальным выбором для небольших заводов по производству подсолнечного масла. Он способен непрерывно обрабатывать растительное масло.

Он способен непрерывно обрабатывать растительное масло.

Пресс для подсолнечного масла

Детали пресса для подсолнечного масла

Пресс для подсолнечного масла является ключевым оборудованием этой линии по производству подсолнечного масла. Это шнековый маслопресс, который включает в себя механический процесс раздавливания семян о металлическую головку с помощью гигантского винта, который является ключом к непрерывному выдавливанию масла из семян подсолнечника.Подробнее о заводе по переработке растительного масла >>

Следует ли очищать семена подсолнечника перед отжимом масла?

В последнее время наиболее популярными способами обработки пищевого подсолнечного масла являются механическое и холодное прессование масла. Многие клиенты всегда задаются вопросом, следует ли очистить семена подсолнечника перед отжимом масла. Собственно, это решается по желанию покупателей.

- Сделать масло без лущения

Для небольшой линии по производству подсолнечного масла с производительностью менее 20 тонн в день семена могут выгружаться в масляном прессе с оболочкой. Этот процесс очень распространен в небольших мастерских по добыче масла или в семейном маслобойном бизнесе. Конечно, процесс шелушения может быть включен для мелкосерийной производственной линии по запросу клиента.

Этот процесс очень распространен в небольших мастерских по добыче масла или в семейном маслобойном бизнесе. Конечно, процесс шелушения может быть включен для мелкосерийной производственной линии по запросу клиента.

Для промышленного завода по производству пищевого масла с суточной производительностью более 20 тонн необходима машина для шелушения семян подсолнечника. Основными процессами полномасштабного завода по переработке подсолнечного масла являются шелушение, предварительное прессование, экстракция растворителем, рафинация и розлив масла. (Экстракт масла после шелушения может снизить содержание парафина в конечном масле.)

Завершить этапы обработки подсолнечного масла

Осуществить линию по производству подсолнечного масла 1 ~ 100 тонн / день с индивидуальным бизнес-планом

Полный процесс производства подсолнечного масла : Очистка семян, шелушение, прессование масла, экстракция растворителем и очистка сырой нефти.

Схема производства подсолнечного масла

| Масличность семян подсолнечника (без скорлупы) | Содержание масла в семенах | Содержание белка в ядре семян | The Shell Content | Содержание воска в оболочке семян |

|---|---|---|---|---|

| 35% ~ 54% | 50% ~ 70% | 21% ~ 31% | Около 22% | 0. 4% ~ 10,7% 4% ~ 10,7% |

Проекты завода по производству подсолнечного масла [Фото]

Вот несколько заводов по производству растительного масла, которые мы построили для наших клиентов. Вы можете взять заводской макет для справки. Вы также можете связаться с нами для получения подробной информации о проекте, перечне и цене оборудования, стоимости производства и советах по эксплуатации.

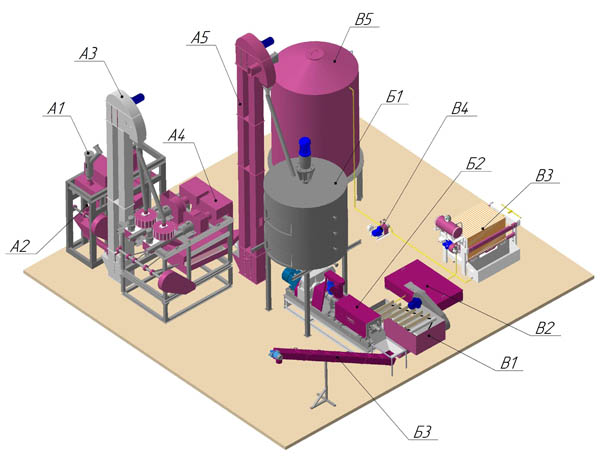

Линия по производству подсолнечного масла в Молдове

Детали оборудования завода по производству подсолнечного масла

На фотографиях выше изображена линия по производству растительного масла, созданная для одного из наших клиентов в Молдове.Он разработан и построен для обработки семян подсолнечника. Это комплексный проект по добыче нефти, включающий маслоотжимную машину мощностью 10 тонн в день и машину для переработки нефти мощностью 3 тонны в день.

Завод по производству подсолнечного масла Видео

youtube.com/embed/Mil9ntOWRsY»/>

Стоимость производства подсолнечного масла

Стоимость создания завода по производству подсолнечного масла тесно связана со многими факторами, такими как мощность завода по производству масла , технологический процесс, выбор оборудования, компоновка завода, степень автоматизации производственной линии.

Здесь мы можем дать вам некоторые рекомендации по стоимости оборудования линии по производству растительного масла: Стоимость линии отжима 5т / день масла составляет около $ 5500. Стоимость 1 тонны нефтеперерабатывающего завода в день составляет около 19800 долларов. Цена на машину для депарафинизации подсолнечного масла на 1 тонну в день составляет около 13000 долларов. Для крупномасштабной производственной линии диапазон стоимости различных проектов может составлять десятки тысяч долларов. Итак, если вы хотите узнать больше о стоимости маслобойки промышленного масштаба, свяжитесь с нами!

Рынок подсолнечного масла

В ТОП производителей подсолнечного масла входят Украина, Россия, Аргентина, Турция, Китай, ЮАР, Сербия, Казахстан, США, Мьянма, Молдова, Пакистан и Индия.

Мировой рынок производства подсолнечного масла

Производство подсолнечного масла составляет около 80% урожая подсолнечника, и это открывает путь к огромному международному рынку, связанному с производственным процессом. Согласно отчетам Национального центра маркетинга и изучения цен IRUE, Российская Федерация является ведущим производителем подсолнечного масла, на долю которого приходится 22,4% от общего объема производства при потреблении всего 21,8%, что способствует активному экспорту произведенного масла за рубеж.В то время как Аргентина является ведущим экспортером с хорошей долей около 35% на международном рынке производства подсолнечного масла.

Украина с долей 18,4% на международном рынке производства и незначительного потребления также входит в число наиболее значимых экспортеров подсолнечного масла. В то же время в Турции и Европейском союзе (ЕС) ситуация принимает противоположный оборот, где внутреннее потребление подсолнечного масла намного превышает объем производства, что вызывает потребность в огромном импорте. Хотя доля ЕС в производстве составляет 36,5%, превышение потребления в 41,8% позволяет отнести его к категории импортеров. (Подробнее: Завод по производству подсолнечного масла мощностью 150 тонн в день в России >> )

Хотя доля ЕС в производстве составляет 36,5%, превышение потребления в 41,8% позволяет отнести его к категории импортеров. (Подробнее: Завод по производству подсолнечного масла мощностью 150 тонн в день в России >> )

Широкое применение производства подсолнечного масла

Производство подсолнечного масла (предварительная обработка семян, экстракция и рафинация масла, розлив масла)

- Кулинарное масло : Когда дело доходит до пищевого назначения, подсолнечное масло известно своими превосходными характеристиками, такими как светлый цвет, мягкий вкус, насыщенные ненасыщенные жирные кислоты, низкий уровень линолевой кислоты и высокая температура дымления.От улучшения самочувствия сердца и поддержания сияния кожи изнутри до повышения энергии и укрепления иммунной системы — полезные свойства подсолнечного масла позволяют позаботиться об общем здоровье и снизить риск смертельных заболеваний, таких как рак и астма.

.

. - Промышленное использование : Его также можно использовать в производстве красок, мыла и моющих средств, клеев и пластмасс, смягчителей тканей, дизельного топлива и т. Д.

В любое время, когда вы чувствуете заинтересованность в запуске бизнеса по производству подсолнечного масла или хотите получить более подробную информацию о добыче и переработке подсолнечного масла, пожалуйста, свяжитесь с нами, мы будем служить вам искренне и терпеливо!

- Требуется найти поставщика для линии рафинации подсолнечного масла, 2 тонны в час.Для этого можно прислать нам предложение.

- Привет, у вас уже есть сырое подсолнечное масло? вы делаете это сами или покупаете со стороны? Что касается 2 тонны в час, пожалуйста, сообщите, сколько часов вы хотите обрабатывать в день, чтобы мы могли разработать и процитировать для вас соответственно.

- Я хотел бы приобрести небольшую машину для дезодорации моего масла и пчелиного воска с помощью вакуумного впрыска для низкой производительности.

Вы производите такие устройства? Если да, пожалуйста, по какой цене?

Вы производите такие устройства? Если да, пожалуйста, по какой цене? - Привет, Какое масло вы перерабатываете и какова производительность переработки в день?

По вашему запросу я хотел бы уточнить следующее

1.дезодорирующий

С помощью вакуума, нагрева и отпарки запах можно было удалить.

2. Депарафинизация

При охлаждении и фильтрации воск можно было удалить

Пожалуйста, сообщите, какой процесс вам нужен, чтобы мы могли разработать и предложить вам соответствующий вариант. - Уважаемые господа, сейчас мы занимаемся переработкой продуктов питания и нефти в Азербайджане. В промышленной зоне Баку есть 2 завода по переработке растительного масла.Мы заинтересованы в вашей линии ДЕРАФИНИРОВАНИЯ МАСЛА для переработки подсолнечного масла. Требуемая мощность составляет 30 тонн / час, пожалуйста, отправьте свое ценовое предложение на полную линию под ключ.

- Привет, дорогой, большое спасибо за Ваш запрос на нашу продукцию. Что касается вашего запроса, не могли бы вы подтвердить производительность линии депарафинизации 30 т / час.

по вашим расчетам общая сумма будет 720т / д, это правильно …? Кроме того, ваше сырье — сырое или рафинированное подсолнечное масло, где вы его брали, производили сами или покупали извне? Почему только секция депарафинизации…?

Процесс очистки подсолнечного масла | Завод подсолнечного масла

Подсолнечное масло в наши дни является очень важным пищевым маслом.Семена подсолнечника производятся во многих странах, включая Украину, Россию, Китай, Болгарию, Румынию, Объединенную Республику Танзанию, Турцию, Венгрию, Францию, Аргентину и т. Д.

Goyum — ведущий производитель, поставщик и экспортер подсолнечного масла под ключ. нефтеперерабатывающий завод из Индии.

Завод по переработке подсолнечного масла

Подсолнечное масло широко используется в качестве кулинарного масла, которое извлекается из семян подсолнечника методом экстракции растворителем или методом винтового пресса.

Обычно сырое подсолнечное масло содержит некоторые нежелательные маслорастворимые и нерастворимые в масле примеси. Эти примеси вредны для здоровья и потребления, и их необходимо удалить. Неочищенное подсолнечное масло в основном содержит гидратируемые и негидратируемые камеди, свободные жирные кислоты, красящие пигменты, такие как каротиноиды, влагу, окислительный компонент, такой как альдегид и кетон, металлический элемент, воски и другие примеси.

Эти примеси вредны для здоровья и потребления, и их необходимо удалить. Неочищенное подсолнечное масло в основном содержит гидратируемые и негидратируемые камеди, свободные жирные кислоты, красящие пигменты, такие как каротиноиды, влагу, окислительный компонент, такой как альдегид и кетон, металлический элемент, воски и другие примеси.

Подсолнечное масло содержит большое количество парафинов по сравнению с другими мягкими маслами, поэтому требуется депарафинизация для минимизации содержания парафина.

Рафинирование подсолнечного масла состоит из следующих частей:

- Удаление гумми

- Нейтрализация

- Отбеливание

- Депарафинизация

- Дезодорация / декисление

Как правило, рафинирование сырого растительного масла определяется двумя способами: физическая очистка и химическая очистка . Однако не имеет значения, какой метод рафинирования будет использоваться, все они выполняются с помощью различного оборудования и оборудования внутри рафинировочного завода и всех масел, извлеченных из масличных семян, таких как подсолнечник, хлопок, арахис, кунжут, соя и т. .Следует этим методам очистки.

.Следует этим методам очистки.

Технологическая схема рафинирования подсолнечного масла

Участок дегуммирования / нейтрализации процесса рафинирования подсолнечного масла

Первый этап рафинирования включает рафинирование сырого подсолнечного масла. Degumming делается для обработки фосфатидов и других примесей. Технически дегумминг — это очистка масла семян семян, которое обычно содержит примеси в коллоидном состоянии и растворяется в них.

В процессе рафинирования сырого подсолнечного масла мы удаляем гидратируемые и негидратируемые камеди с помощью соленой воды, разбавленной кислоты, такой как фосфорная кислота / лимонная кислота / щавелевая кислота / винная кислота.

Гидратируемые камеди нерастворимы в масле и могут быть удалены с помощью воды методом центрифугирования. Негидратируемые камеди растворимы в масле и их можно удалить с помощью кислоты, сделав их гидратируемыми или нерастворимыми в масле.

Негидратируемые камеди представляют собой фосфатидилэтаноламин и магниево-кальциевую соль фосфатидной кислоты.

Goyum следует различным типам процессов удаления слизи, таким как водное обезвоживание / кислотное обезвоживание / ферментативное обезвоживание. Эти процессы выбираются на основе методов обработки, используемых химикатов и содержания фосфатидов в неочищенном растительном масле.

Нейтрализация дегуммированного масла включает реакцию между свободной жирной кислотой и раствором щелочи, например гидроксидом натрия / гидроксидом калия. В результате происходит образование натриевого мыла, которое оседает в нейтрализаторе и удаляется в виде мыла.

Химическая реакция, вовлеченная в процесс нейтрализации, указана ниже

Отделение отбеливания процесса рафинирования подсолнечного масла

Отбеливание подсолнечного масла является неотъемлемой частью процесса очистки сырых масел и жиров после рафинирования / нейтрализации.Первоначально отбеливание использовалось только для удаления цвета. Теперь для удаления красящих пигментов, а также некоторых нежелательных примесей, вредных для потребления человеком, используется дневной процесс отбеливания.

Этап отбеливания обычно проводится после щелочной очистки / нейтрализации или удаления гумми. В этом процессе мы в основном удаляем красящие пигменты, такие как каротиноиды и хлорофилл, некоторые продукты окисления, следы мыла, металлы и остаточные фосфатиды. Все эти соединения отрицательно сказываются на качестве и сроке хранения масла, и поэтому их необходимо удалить, чтобы сделать продукт коммерчески привлекательным и долгим сроком хранения.

Уникальная конструкция отбеливателя Goyum позволяет отбеливать землю во взвешенном состоянии, благодаря чему внутри отбеливателя нет мертвых зон, что, в свою очередь, снижает потребление энергии. Поскольку процесс отбеливания осуществляется при контролируемых параметрах, Goyum Bleacher гарантирует высокое качество масла.

Участок депарафинизации процесса рафинирования подсолнечного масла

Депарафинизация подсолнечника требуется для снижения точки помутнения рафинированного подсолнечного масла.Из масла удаляются небольшие количества твердых частиц, которые обычно вызывают помутнение масла. Эти вещества могут быть насыщенными глицеридами или восками. Воски представляют собой сложные эфиры жирных спиртов и жирных кислот, которые обладают очень низкой растворимостью в масле. Их количество разное в разных маслах.

Эти вещества могут быть насыщенными глицеридами или восками. Воски представляют собой сложные эфиры жирных спиртов и жирных кислот, которые обладают очень низкой растворимостью в масле. Их количество разное в разных маслах.

Обычно колеблется в пределах 48–2000 частей на миллион.

Чтобы получить масло с хорошей устойчивостью к холоду, необходимо минимизировать содержание парафина по отношению к температуре окружающей среды.В этом процессе скорость охлаждения и перемешивания тщательно контролируется, чтобы способствовать образованию зародышей, которые будут служить местами для роста кристаллов.

Зимой при низких температурах в масле появляется воск, вызывающий мутность.

Зимовка или депарафинизация подсолнечника необходима для производства салатного масла.

Депарафинизация отбеленного масла становится незаменимой, когда мы собираемся использовать его в качестве масла для салата. Обычно масло мутнеет через 5-6 часов при комнатной температуре из-за присутствия воска, но салатное масло остается прозрачным после хранения в течение 24 часов. при 0 ° C, если мы проведем надлежащую депарафинизацию.

при 0 ° C, если мы проведем надлежащую депарафинизацию.

Участок дезодорации процесса рафинирования подсолнечного масла

Дезодорация или нейтрализация кислотности фактически представляет собой процесс отгонки, в котором небольшое количество пара низкого давления проходит через горячее масло. В процессе дезодорации подсолнечного масла удаляются различные типы летучих молекул и пахучих соединений. Этот процесс проводят при очень высокой температуре более 200 градусов Цельсия.

В процессе дезодорации мы также осуществляем термическое разрушение вкусовых и термочувствительных красящих пигментов.Удаляется небольшое количество красящих пигментов. Время играет важную роль в этом процессе, дезодорация — это процесс паровой дистилляции при высокой температуре и высоком вакууме. Он используется для удаления высоколетучих и пахучих материалов, присутствующих в обесцвеченном масле.

Если время дезодорации слишком короткое, некоторые пахучие соединения останутся в дезодорированном масле, что приведет к повторному развитию аромата во время хранения масла. Если время дезодорации слишком велико, масло может полимеризоваться из-за высокой температуры и высокого вакуума.

Если время дезодорации слишком велико, масло может полимеризоваться из-за высокой температуры и высокого вакуума.

Goyum — известный производитель заводов по переработке подсолнечного масла, оборудования для переработки подсолнечного масла и маслобойного оборудования. Если вы заинтересованы в создании завода по переработке растительного масла, завода по переработке растительного масла, сообщите нам, и мы будем рады отправить вам список наиболее подходящего оборудования с ценами после получения вашего запроса. Просто свяжитесь с нами!

Линия по производству подсолнечного масла / пресс для масличных семян

Знакомство с подсолнечным маслом Масличность семян подсолнечника составляет в среднем 30% -45%, в основном в ядрах семян подсолнечника.Подсолнечное масло — это масло с улучшенными питательными свойствами из-за большого количества необходимой мононенасыщенной олеиновой кислоты, которая имеет функцию активных клеток и цитотеза. Рафинированное подсолнечное масло имеет бледно-желтый цвет и содержит много витамина Е, стеринов, линолевой кислоты.

Рафинированное подсолнечное масло имеет бледно-желтый цвет и содержит много витамина Е, стеринов, линолевой кислоты.

При производстве подсолнечного масла в основном используются следующие технологические этапы: Предварительная готовка — Экстракт — Рафинирование.

1. Подсолнечник Машина для обжарки семянПри производстве масла горячим прессом необходимо предварительно нагреть семена подсолнечника для получения высокой степени извлечения масла.Лущеные семечки подсолнечника после обжарки имеют особый ароматный запах орехов. Подсолнечное масло горячего отжима легко хранить и обладает оригинальным ореховым вкусом.

2. Семечки подсолнечника автоматический маслопресс Применяя методы механического прессования, семена подсолнечника прессуются полностью сжимающим действием. Отжатое подсолнечное масло без каких-либо химических растворителей сохранило первоначальный ореховый вкус.

Отжатое подсолнечное масло без каких-либо химических растворителей сохранило первоначальный ореховый вкус.