Опилки как топливо: изготовление топливных брикетов

Переработкой отходов деревообрабатывающего производства занимаются многие компании – как частные, так и государственные. Еще несколько лет назад в большинстве случаев переработка заключалась в утилизации древесных отходов путем их сжигания, из-за чего возникали многочисленные споры с различными экологическими службами, заканчивающиеся уплатой довольно крупных штрафов за загрязнение окружающей среды. Дело в том, что при сжигании опилки сгорают не полностью, кроме того, во время самого процесса они выделяют в атмосферу окись углерода, то есть, угарный газ.

Сегодня положение изменилось – ученые нашли способ перерабатывать опилки таким образом, чтобы они не только не наносили вреда окружающей среде, но и приносили пользу человеку. Результатом такой переработки стало изготовление специальных брикетов, в которых опилки как топливо могут применяться как для отопления дома или дачи, так и для отопления производственных помещений.

Преимущества древесных топливных брикетов

Опилки как топливо имеют немало преимуществ по сравнению с другими видами топливных ресурсов.

- Одним из достоинств этого вида топлива является то, что при его изготовлении не применяется никаких дополнительных веществ, кроме самого сырья, являющегося отходом деревоперерабатывающего производства. То есть, это полностью экологически чистое сырье, которое не выделяет при сгорании в воздух никаких вредных для здоровья человека и для окружающей среды веществ.

- Еще одним достоинством топливных древесных брикетов является то, что они при сгорании выделяют постоянную температуру, а время сгорания их достаточно велико – примерно 4 часа. И этот факт позволяет говорить о том, что брикеты являются более эффективным топливом, чем натуральная древесина, так как при их применении топливо закладывается реже, а значит, и используется меньше.

- У топливных брикетов очень высок показатель производительности – они производят больше тепла при сгорании, чем какой-либо другой вид топлива, за исключением каменного угля.

- Но и перед каменным углем у топливных брикетов имеется несомненное преимущество – при их сгорании образуется гораздо меньше золы. Если при сжигании каменного угля образуется до 20% золы, то у топливных брикетов это соотношение несравнимо меньше – всего 1%.

Если подытожить все вышесказанное, то можно придти к выводу, что топливные брикеты, изготовленные из опилок, можно с полным основанием назвать действительно передовым видом топлива, позволяющим не только существенно сэкономить на отоплении даже очень большого частного дома или производственного цеха, наслаждаясь даже в сильные морозы абсолютно комфортной температурой в помещении. Использование для отопления брикетов из натурального древесного сырья дает возможность внести свой вклад в дело защиты окружающей среды и сбережения природных ресурсов.

Технологии изготовления топливных брикетов из опилок

На сегодняшний день существует несколько технологий изготовления из опилок древесных брикетов, которые при сгорании дают не меньше тепла, чем натуральная древесина. И спрос на такие брикеты во многих странах очень высок, так как их применение позволяет значительно снизить расходы на отопление дома (стоимость брикета в любом случае ниже и стоимости натуральной древесины, и стоимости других природных источников тепла, например, природного газа).

И спрос на такие брикеты во многих странах очень высок, так как их применение позволяет значительно снизить расходы на отопление дома (стоимость брикета в любом случае ниже и стоимости натуральной древесины, и стоимости других природных источников тепла, например, природного газа).

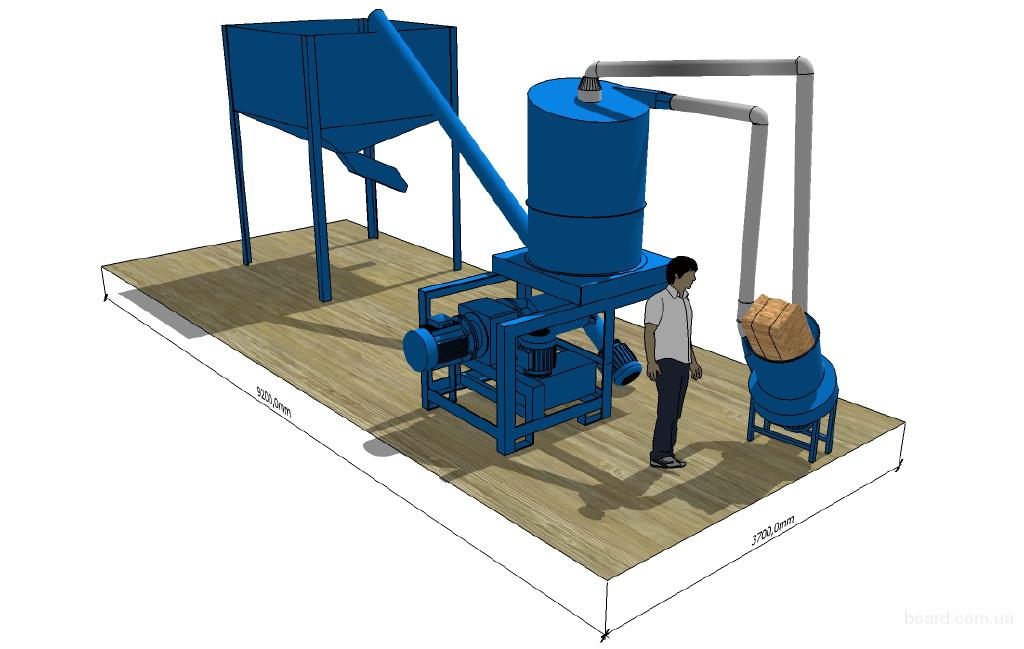

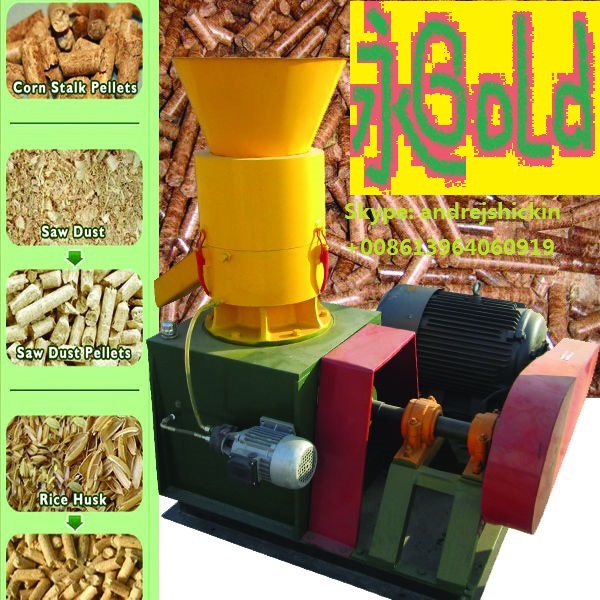

Для изготовления древесных брикетов требуется специальное оборудование. Подобные установки производят несколько изготовителей, как в странах Европы, так и в России. А использование этого оборудования дает возможность изготовить топливо из практически бесплатного сырья – то есть, из того, что остается в результате обработки древесины. И изготавливать такое сырье можно как в производственных условиях, установив прессы там же, где происходит деревообработка, так же возможно брикетирование опилок в домашних условиях, самостоятельно.

Мини-пресс, позволяющий наладить изготовление топливных брикетов в домашних условиях

Суть самого процесса изготовления брикетов состоит в том, что опилки прессуются с использованием высокого давления методом горячего или холодного прессования, то есть, само соединение опилок между собой происходит без участия клея или других добавок. В результате получается экологически чистое топливо, не имеющее в себе никаких химических примесей.

В результате получается экологически чистое топливо, не имеющее в себе никаких химических примесей.

Все топливные брикеты, изготовленные из отходов деревопереработки принято разделять на три основных вида.

- Брикеты из сухой древесины, специальным образом измельченной. Такие брикеты изготавливаются на механических прессах и имеют цилиндрическую форму, напоминающую форму поленьев. Это позволяет использовать брикеты такого вида в каминах и печах, укладывая их точно так же, как укладывают дрова.

- Брикеты из опилок, спрессованных с помощью высокого давления без использования каких-либо специальных веществ, помогающих опилкам соединиться между собой. Этот вид брикетов имеет форму прямоугольника, что повышает удобство их хранения. Применяться прямоугольные брикеты могут как в печах, так и в отопительных котлах, рассчитанных на твердое топливо.

- Брикеты из опилок, спрессованные с помощью высокого давления и прошедшие дополнительную высокотемпературную обработку.

Эти брикеты имеют вид восьмигранника с отверстием посередине.

Эти брикеты имеют вид восьмигранника с отверстием посередине.

УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ ЖИДКОГО И ГАЗООБРАЗНОГО ТОПЛИВА ИЗ БИОМАССЫ И РАСТИТЕЛЬНЫХ ОТХОДОВ

Предназначены для решения энергетических и экологических проблем, применения альтернативных источников топлива и энергии. К таким источникам относится растительная биомасса, основными поставщиками которой являются агропромышленное производство и лесное хозяйство.

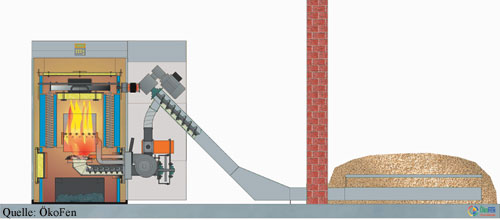

Основное применение биотоплива – использование его для производства электроэнергии и тепла на мини-, тепло- и электростанциях на основе стационарных дизельных двигателей, газотурбинных электростанций и котельных в диапазоне от 10 кВт до 10 МВт.

Установки работают за счет электроэнергии или за счет сжигания продуктов переработки сырья. Затраты энергии для работы установки составляют от 5 до 12% от энергии производимого топлива.

Преимущества процесса: высокая скорость, высокая степень превращения перерабатываемой продукции, малые габариты основного узла установки, небольшой расход энергии на единицу перерабатываемой продукции, низкая себестоимость энергии, получаемой из продуктов реакции.

Образовавшийся пар может быть использован для отопления или направлен в теплообменник.

Дизельный агрегат работает на комбинированном топливе в газодизельном режиме, одновременно потребляя пиролизный газ и дизельное топливо с добавлением до 20% пиролизной жидкости, поступающей из смесителя 13.

Общий вид установки для получения жидкого и газообразного топлива и дизель-генератор (справа) электрической мощностью 30 кВт | Установка для получения жидкого и газообразного топлива из древесных и растительных отходов производительность: по сырью – 1 т/сут.; по жидкому и газовому топливу – 0,4 т/сут. |

Первый производственный образец пиролизной установки опробован в лабораторном зале института на следующих видах сырья: древесная стружка, древесные опилки, фрезерный торф, измельченный бурый уголь, рисовая полова, отходы экстрагированного кофе (крошка).

Проведен анализ продуктов пиролиза в химлабораториях институтов: ВИМС (минерального сырья) г. Москва, ГНУ ВНИТиН (топлива и нефти) г. Тамбов.

По результатам анализов установлено:

Выход продукции пиролиза

в зависимости от температуры процесса, в весовых %

Жидкое биотопливо 40 – 50

Древесный уголь 15 – 20

Несконденсированный газ 15 – 30

Жидкое топливо по химическому составу и другим показателям относится к разряду котельных (печных) топлив, но после модификации может быть использовано для двигателей внутреннего сгорания.

Несконденсированный газ в основном содержит легкие углеводороды (до 30% метан, этан, пропан, а при пиролизе отходов пищевой промышленности, например экстрагированного кофе – до 65% объемных), хорошо горит и может быть использован (после влажной очистки) в двигателях внутреннего сгорания, например в дизель-генераторе для получения электроэнергии.

Древесный уголь может найти применение в сталелитейной промышленности, в быту и в медицине.

При переработке из 1 тонны древесных опилок в сутки получается 0,5 тонны жидкого и газообразного топлива. Срок окупаемости – 3 года.

Российские ученые научились превращать опилки в биоуголь

https://ria.ru/20181211/1547795837.html

Российские ученые научились превращать опилки в биоуголь

Российские ученые научились превращать опилки в биоуголь

Исследователи из МФТИ и Объединенного института высоких температур РАН разработали технологию, позволяющую превращать опилки и другие виды древесных отходов в… РИА Новости, 12.12.2018

2018-12-11T12:58

2018-12-11T12:58

2018-12-12T12:18

лесопромышленный комплекс россии

биотопливо

химики

наука

/html/head/meta[@name=’og:title’]/@content

/html/head/meta[@name=’og:description’]/@content

https://cdn23.img.ria.ru/images/147328/77/1473287792_0:299:3245:2124_1920x0_80_0_0_2364d398be06e337406a7e392e650983. jpg

jpg

МОСКВА, 11 дек — РИА Новости. Исследователи из МФТИ и Объединенного института высоких температур РАН разработали технологию, позволяющую превращать опилки и другие виды древесных отходов в аналог угля, сообщают журналы Fuel Processing Technology и Energy. За последние годы ученые и инженеры создали несколько технологий производства биотоплива. Как правило, сырьем служат соя, рапс и многие другие быстрорастущие злаки, чья биомасса ферментируется при помощи химикатов или бактерий и трансформируется в этанол и другие виды спиртов.Некоторые экологи, просчитав все выбросы углекислого и других парниковых газов за все время выращивания биотоплива, сегодня не считают переход на такие виды топлива целесообразным. Ущерб от вырубки лесов под плантации часто превышает пользу от частичного отказа от ископаемых видов топлива.Как передает пресс-служба Физтеха, Кичатов и его коллеги разработали технологию, которая позволяет производить биотопливо из отходов других производств, не связанных напрямую с топливной промышленностью. Этот процесс напоминает формирование каменного и бурого угля в недрах планеты. Ученые заполняют специальную печь спрессованными брикетами из древесного наполнителя, засыпают их толстым слоем особой глины и нагревают до температуры 200-300 градусов Цельсия.Несмотря на отсутствие кислорода, многие компоненты древесины, такие как гемицеллюлоза, начинают разлагаться на более простые молекулы. Опилки постепенно превращаются в некое подобие угля. Исследователи уже пытались создавать подобные технологии, обжигая брикеты из древесного материала в инертной газовой среде или в присутствии небольшого количества кислорода. Это ускоряет процесс производства топлива, но приводит к тому, что значительная часть горючих веществ улетучивается вместе с газом или просто сгорает.»Упаковка» брикетов в оболочку из глины, как показали опыты, позволяет обойтись без инертного газа. Подобный подход позволил ученым значительно повысить энергоемкость «биоугля».»При вырубке лесов образуется большое количество отходов: пни, ветви деревьев.

Этот процесс напоминает формирование каменного и бурого угля в недрах планеты. Ученые заполняют специальную печь спрессованными брикетами из древесного наполнителя, засыпают их толстым слоем особой глины и нагревают до температуры 200-300 градусов Цельсия.Несмотря на отсутствие кислорода, многие компоненты древесины, такие как гемицеллюлоза, начинают разлагаться на более простые молекулы. Опилки постепенно превращаются в некое подобие угля. Исследователи уже пытались создавать подобные технологии, обжигая брикеты из древесного материала в инертной газовой среде или в присутствии небольшого количества кислорода. Это ускоряет процесс производства топлива, но приводит к тому, что значительная часть горючих веществ улетучивается вместе с газом или просто сгорает.»Упаковка» брикетов в оболочку из глины, как показали опыты, позволяет обойтись без инертного газа. Подобный подход позволил ученым значительно повысить энергоемкость «биоугля».»При вырубке лесов образуется большое количество отходов: пни, ветви деревьев. Чаще всего они сжигаются на месте, а порой и просто выбрасываются. В последнем случае они становятся источником для развития болезней и вредителей наших лесов. Наша технология позволит создавать относительно небольшие производства, которые помогут решить как энергетические, так и экологические проблемы», — заключил Кичатов.

Чаще всего они сжигаются на месте, а порой и просто выбрасываются. В последнем случае они становятся источником для развития болезней и вредителей наших лесов. Наша технология позволит создавать относительно небольшие производства, которые помогут решить как энергетические, так и экологические проблемы», — заключил Кичатов.

https://ria.ru/20181026/1531544568.html

РИА Новости

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

2018

РИА Новости

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

Новости

ru-RU

https://ria.ru/docs/about/copyright.html

https://xn--c1acbl2abdlkab1og.xn--p1ai/

РИА Новости

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

https://cdn23. img.ria.ru/images/147328/77/1473287792_341:0:3229:2166_1920x0_80_0_0_f830a2c920aa65ae8895cef30f1610c3.jpg

img.ria.ru/images/147328/77/1473287792_341:0:3229:2166_1920x0_80_0_0_f830a2c920aa65ae8895cef30f1610c3.jpgРИА Новости

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

РИА Новости

7 495 645-6601

ФГУП МИА «Россия сегодня»

https://xn--c1acbl2abdlkab1og.xn--p1ai/awards/

биотопливо, химики

МОСКВА, 11 дек — РИА Новости. Исследователи из МФТИ и Объединенного института высоких температур РАН разработали технологию, позволяющую превращать опилки и другие виды древесных отходов в аналог угля, сообщают журналы Fuel Processing Technology и Energy.«Важное достоинство этой технологии — ее экологичность. Кроме того, наряду с твердым топливом, можно получать порядка 10 процентов весьма ценных химических соединений: альдегиды, кетоны, спирты и карбоновые кислоты. Соединение биоэнергетики и химической промышленности — это весьма важная задача для нашей страны на ближайшие десятилетия», — заявил Борис Кичатов, сотрудник МФТИ и ОИВТ РАН.

За последние годы ученые и инженеры создали несколько технологий производства биотоплива. Как правило, сырьем служат соя, рапс и многие другие быстрорастущие злаки, чья биомасса ферментируется при помощи химикатов или бактерий и трансформируется в этанол и другие виды спиртов.

Некоторые экологи, просчитав все выбросы углекислого и других парниковых газов за все время выращивания биотоплива, сегодня не считают переход на такие виды топлива целесообразным. Ущерб от вырубки лесов под плантации часто превышает пользу от частичного отказа от ископаемых видов топлива.

Как передает пресс-служба Физтеха, Кичатов и его коллеги разработали технологию, которая позволяет производить биотопливо из отходов других производств, не связанных напрямую с топливной промышленностью.

Этот процесс напоминает формирование каменного и бурого угля в недрах планеты. Ученые заполняют специальную печь спрессованными брикетами из древесного наполнителя, засыпают их толстым слоем особой глины и нагревают до температуры 200-300 градусов Цельсия.

Несмотря на отсутствие кислорода, многие компоненты древесины, такие как гемицеллюлоза, начинают разлагаться на более простые молекулы. Опилки постепенно превращаются в некое подобие угля.

26 октября 2018, 13:15Химическая промышленность Химики из МГУ запатентовали технологию производства биотоплива из грибовИсследователи уже пытались создавать подобные технологии, обжигая брикеты из древесного материала в инертной газовой среде или в присутствии небольшого количества кислорода. Это ускоряет процесс производства топлива, но приводит к тому, что значительная часть горючих веществ улетучивается вместе с газом или просто сгорает.

«Упаковка» брикетов в оболочку из глины, как показали опыты, позволяет обойтись без инертного газа. Подобный подход позволил ученым значительно повысить энергоемкость «биоугля».

«При вырубке лесов образуется большое количество отходов: пни, ветви деревьев. Чаще всего они сжигаются на месте, а порой и просто выбрасываются. В последнем случае они становятся источником для развития болезней и вредителей наших лесов. Наша технология позволит создавать относительно небольшие производства, которые помогут решить как энергетические, так и экологические проблемы», — заключил Кичатов.

Наша технология позволит создавать относительно небольшие производства, которые помогут решить как энергетические, так и экологические проблемы», — заключил Кичатов.

Бензин из опилок и морской капусты — Энергетика и промышленность России — № 2 (54) февраль 2005 года — WWW.EPRUSSIA.RU

Газета «Энергетика и промышленность России» | № 2 (54) февраль 2005 года

Вместе с тем нефть, газ, уголь, торф и природные сланцы имеют ту же физическую и химическую основу, что и кустарники, травы, сельхозкультуры, водоросли — органику.

Поэтому сегодня совершенно реальной представляется возможность с помощью новейших биотехнологий во многих регионах России в больших масштабах наладить выпуск заменителей ГСМ, т.

Топливо вокруг нас

Заменителем бензина является спирт: метиловый (метанол) и винный (этанол).

Первый можно вырабатывать из угля, синтезированного газа, древесины, природных сланцев, торфа, травы, водорослей, бытовых отходов на свалках, сухого канализационного ила и т.д. Полученный из этого сырья спирт перерабатывают в бензин на специальных химических установках (реакторах). Он имеет достаточно высокое октановое число и не нуждается в антидетонаторах (присадках), предотвращающих взрыв топлива. Одновременно при его применении в двигателях уменьшается выброс в атмосферу вредных веществ (окислов свинца, азота и др.) и улучшаются ходовые качества автомобиля — особенно динамика разгона.

Еще в начале 1980-х годов в СССР были разработаны первые технологии получения технического спирта (метанола) из уголь-водо-метаноловой пульпы с помощью пара, технологии получения синтез-газа, а затем метанола, из бурого угля, и технологии получения метанола и синтетического бензина из неделовой древесины, в том числе – из опилок и кустарников.

В Румынии из опилок получали древесный спирт (метанол), из которого затем в специальных химических реакторах путем пиролиза, т.е. разложения спирта при высокой температуре, получали бензин. КПД такого процесса составлял 50%, а теплотворность самого бензина была на 25% выше, чем у метанола, что соответствует бензину марки А-80 и выше.

В странах, бедных горючим, уже давно используется растительное сырье. Так, в Бразилии используется около 30% всей биомассы. Гектар специальных плантаций дает сырье, равное 28 тоннам нефти. В Швеции с целью получения искусственных ГСМ созданы специальные плантации быстрорастущих деревьев и кустарников, главным образом ивы и ольхи, вырастающих за год-два.

В СССР ученые Московского института горючих ископаемых использовали южную акацию, из которой с помощью разных технологий получали до 67% жидких углеводородов для моторного топлива и сырья нефтехимического синтеза.

В России же в настоящее время существуют десятки видов растений, деревьев и кустарников, пригодных для таких целей, а их естественные запасы громадны. Кроме того, возможно и специальное выращивание технических видов растений, деревьев, кустарников для получения из них синтетического бензина. Это не только поможет коренным образом изменить экономическую ситуацию в агропромышленном комплексе и лесном хозяйстве России, но и позволит восстанавить почву, расширить лесные насаждения, улучшить экологическую обстановку и т.д. При этом растительность — возобновляемый источник сырья и энергии, поэтому в России при рациональном использовании он будет неисчерпаем.

Помимо этого, существуют технологии получения синтез-газа и моторного топлива из торфа, запасы которого в стране весьма значительны.

Ботриококкус, зеленая водоросль, предки которой принимали участие в образовании нефти, и сегодня произрастает в воде многих озер. Поэтому ее и другие водоросли также можно выращивать в промышленных масштабах – и они смогут заменить нефть. Морские водоросли типа ламинарии (морской капусты) также являются сырьем для получения синтетического бензина.

В Австрии получают синтез-газ, а затем бензин из материала бывших свалок. А в Германии разработана технология получения нефти из сухого канализационного ила. Выход полезного продукта из тонны этого сырья составляет около 180-270 кг.

Российские резервы

Другим резервом для производства синтетического бензина является винный спирт — этанол. В Бразилии получают этанол из кожуры апельсинов и бананов, косточек персиков, стеблей сахарного тростника, пищевых отходов и т.д. В нашей стране тоже были разработаны технологии получения бензина на основе этилового спирта. Для этого получают спирт-сырец (в народе — самогонку или чачу), а затем его перерабатывают в синтетический бензин, октановое число которого не ниже, чем у обычного бензина. Причем его сжигание дает значительно меньшее количество вредных выбросов в атмосферу.

Для этого получают спирт-сырец (в народе — самогонку или чачу), а затем его перерабатывают в синтетический бензин, октановое число которого не ниже, чем у обычного бензина. Причем его сжигание дает значительно меньшее количество вредных выбросов в атмосферу.

В России имеются большие резервы в организации производства бензина на основе этанола. Получать его можно из злаковых, картофеля, овощей, ягод, фруктов, сахарной свеклы, бобовых, медоносных трав, отходов сельхозпереработки и т.д. Реализация на практике указанной возможности откроет перед страной значительные экономические и социальные перспективы. Для этого необходима законодательная легализация производства бензина из этилового спирта и организация такого производства в каждом районе страны при соответствующем соблюдении технологии и наличии установок (мини-заводов). Это может стать и основой для развития малого и среднего предпринимательства.

Развитие технологического цикла

В производстве синтетического бензина, а затем и других видов ГСМ могут быть задействованы разные отрасли агропромышленного комплекса страны — от зерноводства и животноводства до переработки сельхозпродукции, а также спиртовая и ликерно-водочная промышленность. Агропром и предприниматели с помощью науки могут организовать производство синтетического дизельного топлива (солярки) и моторного масла из рапса, подсолнечника и других масляничных культур, а также из животного жира. Так, в Новой Зеландии из двух килограммов бараньего жира получают три литра дизельного топлива.

Агропром и предприниматели с помощью науки могут организовать производство синтетического дизельного топлива (солярки) и моторного масла из рапса, подсолнечника и других масляничных культур, а также из животного жира. Так, в Новой Зеландии из двух килограммов бараньего жира получают три литра дизельного топлива.

Существующие технологии позволяют уже сегодня производить синтетическое дизельное топливо в разных регионах России в целях самообеспечения, не покупая его в больших количествах у нефтепереработчиков. Дальнейшая разработка и внедрение новых технологий получения синтетических ГСМ позволят увеличить количество и качество этих видов энергоносителей. Появление значительного количества более дешевого синтетического топлива уменьшит рынок потребления нефтепродуктов и снизит цены на них.

В производстве синтетических ГСМ могут принять участие сельское и лесное хозяйство, угольная и торфодобывающая промышленность, химическая и машиностроительная отрасли народного хозяйства, малый и средний бизнес. Это приведет к изменению финансовых потоков внутри страны, уменьшению зависимости России от мировых цен на нефть, развитию производства. Кроме того, появится возможность экспорта дешевого синтетического топлива за границу. В то же время данный процесс будет способствовать рациональному использованию природных ресурсов в России.

Это приведет к изменению финансовых потоков внутри страны, уменьшению зависимости России от мировых цен на нефть, развитию производства. Кроме того, появится возможность экспорта дешевого синтетического топлива за границу. В то же время данный процесс будет способствовать рациональному использованию природных ресурсов в России.

В малой энергетике России, особенно в северных, сибирских, дальневосточных регионах и сельской местности, массовое производство синтетических ГСМ из местных природных ресурсов и отходов позволит вырабатывать дешевую электроэнергию на небольших автономных бензиновых и дизельных электростанциях (стационарных или передвижных) для производственных и бытовых нужд, включая производство синтетических ГСМ. Это увеличит экономию электроэнергии в большой энергетике, снизит цены на нее, а также цены на ГСМ из нефти, производимых, на промышленных предприятиях.

В сельском хозяйстве России производство синтетических ГСМ из растительного сырья, животного жира и отходов переработки для самообеспечения и на продажу может послужить основой для его быстрого подъема и дальнейшего развития. Данный процесс приведет к расширению посевных площадей, восстановлению плодородия земли и повысит занятость сельского населения. Использование собственного синтетического топлива в бензиновых и дизельных электростанциях для производственных и бытовых энергетических нужд, а также само обеспечение сельхозтехники синтетическим ГСМ сделает сельское хозяйство независимым от поставщиков ГСМ из нефти и энергетиков и позволит сократить затраты на ГСМ и электроэнергию, тем самым снизить себестоимость сельхозпродукции.

Данный процесс приведет к расширению посевных площадей, восстановлению плодородия земли и повысит занятость сельского населения. Использование собственного синтетического топлива в бензиновых и дизельных электростанциях для производственных и бытовых энергетических нужд, а также само обеспечение сельхозтехники синтетическим ГСМ сделает сельское хозяйство независимым от поставщиков ГСМ из нефти и энергетиков и позволит сократить затраты на ГСМ и электроэнергию, тем самым снизить себестоимость сельхозпродукции.

Наконец, производство синтетического ГСМ позволит получать из нефти больше другого, более дешевого топлива, например авиационного или ракетного. В итоге перечисленное приведет к уменьшению и перераспределению рынка потребления нефти и газа, а также к снижению цен на них и рациональному использованию их в России.

Топливные брикеты из опилок своими руками, отличное экологически чистое топливо

Топливные брикеты являются одним из видов твердых энергоносителей. Могут служить заменой таким распространенным видам топлива, как уголь и дрова. Можно встретить и другое название брикетов топливных – евродрова. Для их производства берут отходы деревообработки и сельскохозяйственные (солома, шелуха риса и подсолнечника и т.п.). В состав брикетов не входят химические соединения в виде клея и примесей, поэтому для экологии этот вид топлива безопасен.

Могут служить заменой таким распространенным видам топлива, как уголь и дрова. Можно встретить и другое название брикетов топливных – евродрова. Для их производства берут отходы деревообработки и сельскохозяйственные (солома, шелуха риса и подсолнечника и т.п.). В состав брикетов не входят химические соединения в виде клея и примесей, поэтому для экологии этот вид топлива безопасен.

Содержание:Показать

Достоинства топливных брикетов

- Брикеты обладают повышенной теплоотдачей по сравнению с таким же объемом дров. Этот показатель составляет от 4500 до 4900 ккал/кг, что почти вдвое превышает значения для древесины. По теплоотдаче брикеты уступают только каменному углю.

- Брикеты обладают пониженной влажностью: всего 2–5 %. За счет этого обеспечивается очень большая температура горения.

- Брикеты очень плотные и практически не имеют пустот. Процесс горения происходит в течение большего времени и равномерно по сравнению с дровами.

- Брикеты удобно перевозить и складировать.

За счет своей правильной формы и большой плотности они имеют большую массу, чем дрова того же объема.

За счет своей правильной формы и большой плотности они имеют большую массу, чем дрова того же объема.

Область применения

Топливные брикеты применяют для следующих целей:

- Обогрев помещений для жилья. Компактная форма брикетов идеально подходит для всех устройств, использующих твердое топливо: котлов, каминов, печей.

- Идеально подходят для отопления саун и бань. Создают условия, соответствующие всем нормам экологии.

- Незаменимы брикеты при организации отдыха на природе. Приготовить шашлык или барбекю значительно проще, чем при использовании дров. Горение брикетов не дает дыма, а жар держится дольше.

- Такой вид топлива можно использовать и для приготовления пищи в закрытых помещениях. Не будет запаха гари, а блюда получатся равномерно прожаренными.

Сырье для производства брикетов

- Основным источником сырья для производства топливных брикетов являются отходы деревообработки – опилки.

Подходят любые породы дерева. Опилки должны иметь влажность не более 12 % и размер 4–6 мм. Наличие подгнивших частиц не должно превышать 5 % от всей массы древесных отходов.

Подходят любые породы дерева. Опилки должны иметь влажность не более 12 % и размер 4–6 мм. Наличие подгнивших частиц не должно превышать 5 % от всей массы древесных отходов. - Основным поставщиком опилок для изготовления брикетов является пилорама. Здесь же можно найти и более крупные куски древесины для их последующей переработки. Небольшие обрезки можно брать на предприятиях мебельной промышленности и в столярных мастерских. Много мелких отходов образуется в процессе лесозаготовок. Можно договориться с лесничеством об их вывозе для переработки.

- При изготовлении топливных брикетов своими силами применяется глина. Она выполняет роль связующего звена. Берется из расчета 1 кг на 10 кг отходов деревообработки. В качестве связующего элемента используют также лузгу семечек, рисовую шелуху. В них содержится легнин, играющий роль клеящего вещества.

Оборудование для производства брикетированного топлива из отходов

- Дробилка. Предназначена для измельчения веток, обрезков древесины до необходимых размеров.

- Сушильная установка. Используется, если влажность опилок превышает необходимую норму.

- Машина брикетировочная или прессующая шнековая установка. Служат для изготовления прессованных топливных брикетов.

Часто спрашивают: как осуществляется утилизация старой мебели? Вы спрашивали — мы отвечаем!

Если вас интересует, как осуществляется утепление дома эковатой, предлагаем прочесть эту статью.

Хотите узнать больше об экологических проблемах лесов России. Читайте здесь.

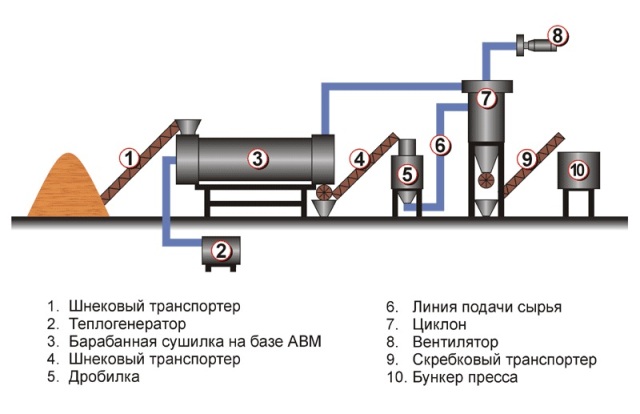

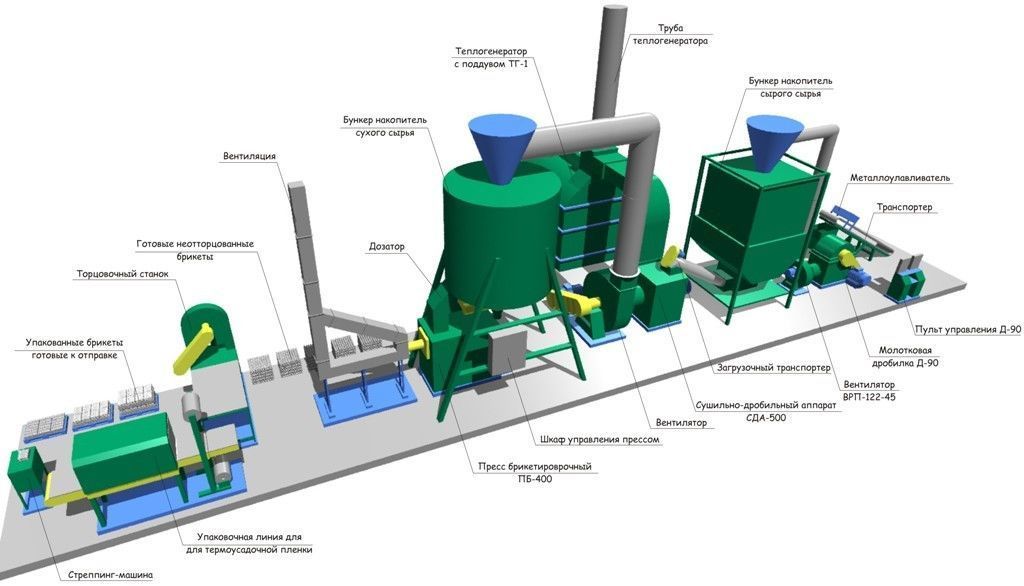

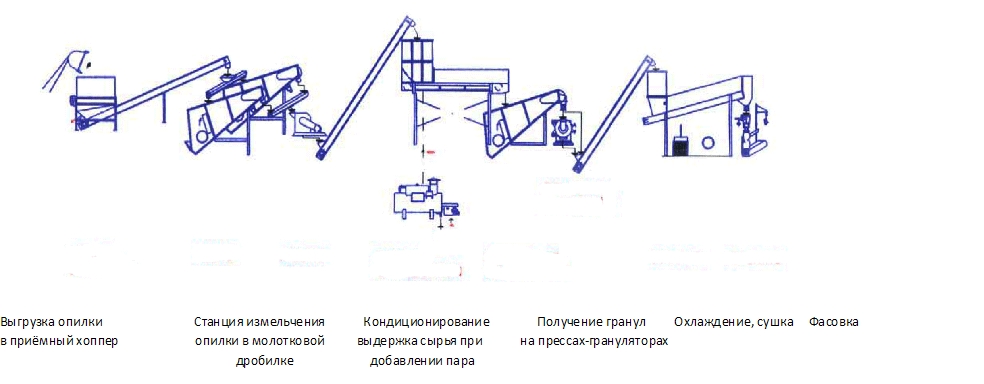

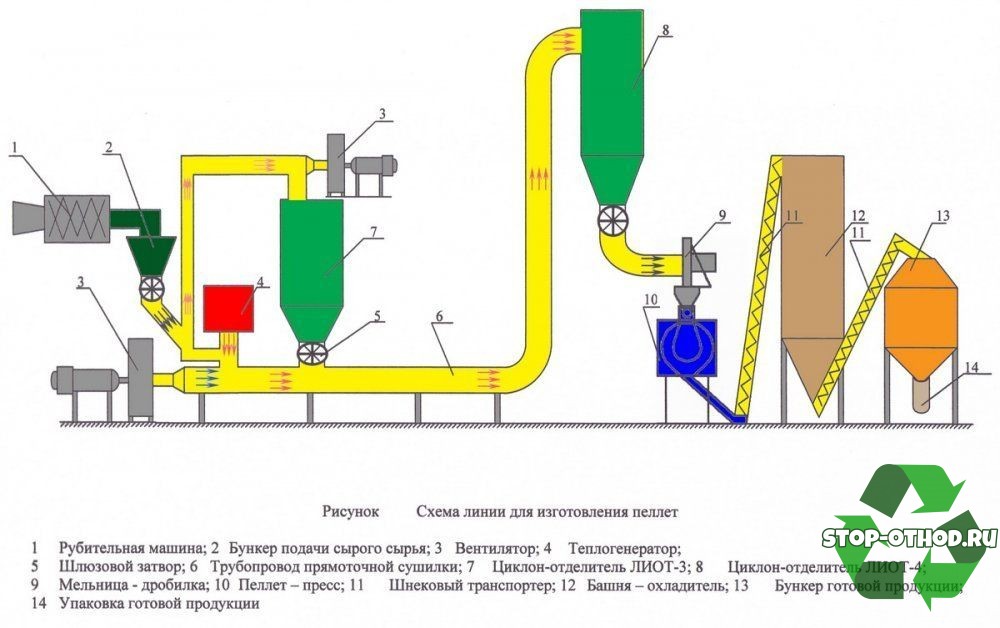

Технологический цикл изготовления брикетов

- Отходы деревообработки поступают в рубильную машину, а затем направляются в доизмельчитель. На этом этапе опилкам придается нужный размер.

- Подготовленные опилки поступают в теплогенератор, где смешиваются с топочными газами. После этого они подаются в сушильный барабан.

- Из барабана опилки поступают в циклон. Его задача – отделить сухие опилки от топочных газов. Просушенное сырье оседает на дне, а затем через специальный затвор направляется на конвейер.

- Высушенные опилки попадают в бункер прессующей установки, где и происходит окончательное формирование брикета.

Если исходное сырье обладает нужной влажностью с самого начала, то в технологию производства вносят небольшие изменения: не используется этап сушки. Доведенные до нужного размера опилки из измельчителя подаются непосредственно в пресс установку.

Бизнес-идея: переработка древесных опилок в топливные брикеты

Переработкой древесины занимаются государственные и частные предприятия. Древесные отходы, как правило, утилизируются, платя экологическим службам районов штрафы, не видя выхода из этого положения.

Простое сжигание опилок с повышенной влажностью встречает понятное сопротивление экологов, так как при этом возникают проблемы неполного сгорания и выделения окиси углерода (угарного газа).

Понятно, что введение в процесс сжигания древесных отходов, даёт вклад в уменьшение потребления экспортного энергоносителя. Заметное количество древесных отходов есть во многих районах.

Существуют различные технологии изготовления топливных древесных брикетов. Применение их в качестве топлива существенно улучшает процесс сгорания. Калорийность древесных брикетов близка к калорийности сухой древесины. Спрос на такое топливо в Западной Европе постоянно высокий. Европейские посредники готовы закупать практически неограниченное количество древесных брикетов.

В Европе выпускаются установки, которые производят древесные брикеты из сырых опилок и где сушка до необходимых для производства топливных брикетов 12% влажности производится с применением газа и дизтоплива.

На техническое основе данного бизнес-плана была выполнена разработка проекта и организовано производство узлов линии шнекового прессования на предприятиях Белоруссии. Принцип работы основного узла – шнекового пресса, аналогичен тому, который фирма «Pini+Key» (Австрия) использует уже десятки лет.

Цена данной установки существенно дешевле западных аналогов при сравнимых эксплуатационных характеристиках.

Стоимость базового комплекта оборудования для производства топливных брикетов, включая шефмонтажные работы, составляет €110 000, общая стоимость проекта, включая пуско-наладочные работы, организационные и начальные эксплуатационные затраты до выпуска продукции, составляет €. Суммы даны без учета НДС.

|

Вариант 2 предполагает переработку только опилок влажностью не выше 55%. |

||||||

| 2 | Пресс шнековый | 1 шт. | 113 | 400-600 | 250 | 111 000 |

| Шнек подачи | 1 шт. | |||||

| Бункер накопитель | 1 шт. | |||||

| Барабан сушильный СК-1М | 1 шт. |

|||||

| Вентилятор | 2 шт. | |||||

| Теплоагрегат | 1 шт. | |||||

| Циклон | 1 шт. | |||||

| Транспортер винтовой | 2 шт. | |||||

| Пульт управления | 2 шт. | |||||

| НУР 250В (измельчитель) | 1 шт. | |||||

Экономические расчёты даны по состоянию на 01.03.2008 года.

По желанию заказчиков линия может дополнительно комплектоваться: оборудованием переработки отходов древесины в стружку (варианты комплектации 3 и 4).

1. Основная идея проекта

1.1. Цели проекта

Цель проекта заключается в том, чтобы из практически бесплатного сырья, произвести экспортную продукцию. При этом появляется возможность с одной стороны ввести в энергетический баланс отходы, а с другой – улучшить экологическую обстановку.

1.2. Существующие приоритеты и их влияние на проект

Переработка отходов древесины, так или иначе, решается практически во всех странах мира. Восточная Европа, в том числе Российская федерация в целом, в настоящее время существенно отстает по наращиванию объёмов переработки древесины.

Восточная Европа, в том числе Российская федерация в целом, в настоящее время существенно отстает по наращиванию объёмов переработки древесины.

Фирмами «TOS Svitavy», «Briklis» (Чехия) созданы установки для переработки влажных опилок в древесные брикеты производительностью по выходу до 600 кг/час. Однако, европейские цены выше в несколько раз выше, чем на оборудование со схожими возможностями производства Беларуси. Так, например, дилер фирмы «Briklis» может предложить оборудование в комплектации с сушильной установкой комплектации от 290 тысяч USD. Пресс в аналогичной предлагаемой по данному варианту комплектации производства австрийской фирмы Pini+Kay стоит 78000 € .

2. Анализ рынка и стратегия маркетинга

Для иллюстрации свойств древесных брикетов приводится теплотворная способность распространённых видов топлива (МДж/кг).

- Дрова …………………..10;

- Дизельное топливо…….42.7;

- Уголь каменный …….…22;

- Торф………………… …10;

- Брикеты древесные ….

19.

19.

При этом древесные брикеты при сжигании выделяют значительно меньше золы и СО2 в связи с чем пользуются стабильным спросом на Европейском рынке.Технологически режим работы установки непрерывен. Отправка по мере накопления объёма на фуру грузоподъёмностью ~ 20 тонн.

3. Особенности производства

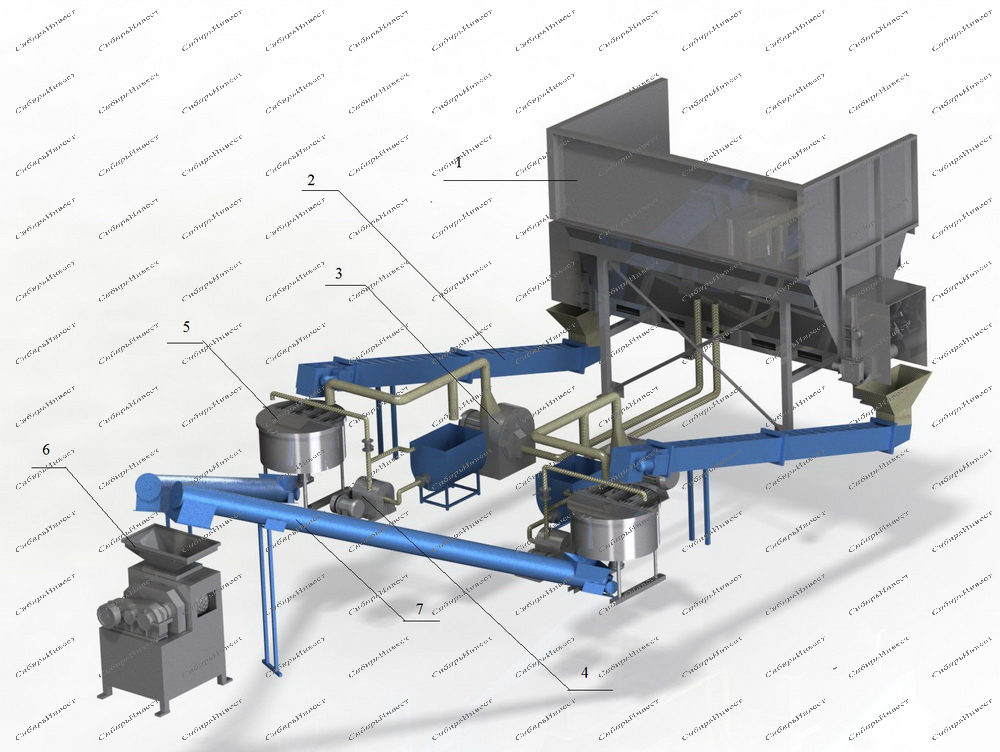

3.1. Технологическая схема производства

3.3. Организационно-технический план производства

- Работа по созданию линии содержит следующие, обычные в таких случаях, этапы:

- организационная работа по размещению;

- изготовление нестандартного оборудования;

- закупка комплектующих;

- согласование размещения с контролирующими организациями;

- поставка вспомогательного оборудования;

- общестроительные работы;

- монтаж технологического оборудования, разработка эксплуатационной документации;

- запуск линии.

3.4. Сырьё и материалы

Сырьём для изготовления топливных брикетов являются отходы деревообработки, солома, льнокостра, шелуха подсолнечника и др. отходы.

отходы.

3.5. Отработка технологических операций

- В линии следующие основные технологические операции:

- оптимизация потока стружки в шнек подачи;

- шнековое прессование.

При пуско-наладочных работах каждый агрегат проходит автономную наладку.

4. Финансовая оценка проекта

4.1. Затраты по основным статьям на создание производства (без учета НДС).

4.1.1. Изготовление основных блоков линии:

| Пресс шнековый | 1 шт. |

| Шнек подачи | 1 шт. |

| Бункер накопитель | 1 шт. |

| Барабан сушильный СК-1М | 1 шт. |

| Вентилятор | 3 шт. |

| Теплоагрегат& | 1 шт. |

| Циклон | 1 шт. |

| Транспортер винтовой | 2 шт. |

| Пульт управления | 1 шт. |

| НУР 250В (измельчитель) | 1 шт. |

Стоимость оборудования для производства топливных брикетов по п. 4.1.1.1 € 110 000

4.1.2. Изготовление нестандартного оборудования, включая проектирование.

(не входит в поставку базового комплекта линии).

- системы технологических воздуховодов ………………………€4500;

- системы упаковки и оперативного складирования……………€1600;

- системы пожарной сигнализации ………………………………. €2200.

Затраты по п. 4.1.2. € 8300.

4.1.3. Закупка вспомогательного оборудования:

- оборудование системы общей вентиляции…………………..….€ 700;

- оборудование системы освещения и охраны…………….………€ 500;

- оборудование внешнего силового электропитания и кабели ….€ 1900.

Затраты по п. 4.1.3. € 3100

4.1.4. Общестроительные работы на сумму €3800, куда входят:

- ремонт и отделка основного помещения……………………….

….€ 1800;

….€ 1800; - создание бытовых условий для персонала…………………….….€ 500;

- разводка электропитания……………………………………………€ 400;

- монтаж пожарной и охранной сигнализаций……………………….€ 500;

- монтаж системы вентиляции…………………………………………€ 600.

4.1.5. Дополнительно

- транспортировка оборудования из Беларуси к месту монтажа ………………… € 2400;

- пуско-наладочные работы ……………………………………………………………………………..€ 11100;

- станок для стяжки брикетов пластиковой лентой по 12 штук ……………………….. € 1000.

Затраты по п. 4.1.2 — 4.1.4 зависят от конкретных условий размещения и взяты максимальными, используя метод экспертных оценок.

Затраты по пунктам 4.1.1 — 4.1.5 составят € 163 754.

4.2 Ежемесячные затраты для оценки себестоимости продукции.

4.2.1. Заработная плата:

Для организации полного цикла выпуска древесных брикетов необходима работа бригады из 4-х человек. Таким образом при условии непрерывной работы оборудования для производства топливных брикетов в течение 20 часов в сутки необходима организация работы 3-х бригад. При условии выплаты зарплаты в 250 евро и оценивая в среднем обобщённую налоговую нагрузку в 50 %, получим затрат на сумму €4500 в месяц.

Таким образом при условии непрерывной работы оборудования для производства топливных брикетов в течение 20 часов в сутки необходима организация работы 3-х бригад. При условии выплаты зарплаты в 250 евро и оценивая в среднем обобщённую налоговую нагрузку в 50 %, получим затрат на сумму €4500 в месяц.

4.2.2. Плата за электроэнергию

при рабочей мощности 80 кВт, при работе 600 часов в месяц и при стоимости за один кВт/час €0.098 составит за месяц ~ € 4704.

4.2.3. Дополнительные затраты.

Затраты на тару и упаковочные материалы:

- при условии непрерывной работы линии 20 часов в сутки, исходя из производительности 400 кг/час готовых брикетов будет произведено 240 тонн готовой продукции, для упаковки которой потребуется, соответственно, 240 европаллет приблизительно на сумму €2000.

- необходимым расходным материалом в прессе является насадка шнека, которая изнашивается при производстве 80-90 тонн продукции и нуждается в замене. В базовую комплектацию входит 4 таких насадки.

Стоимость дополнительной новой насадки составляет €300 . Однако отработанную насадку можно отреставрировать с методом наплавления неограниченное число раз после производства 80-90 тонн древесных брикетов, что стоит ориентировочно €100. Таким образом добавляются ежемесячные затраты €200.

Здесь хотим отметить, что собственно шнек является слабым местом в шнековых прессах и, в частности, в установках брикетирования российского и украинского производства, износ шнека происходит при выработке 20 тонн продукции и даже у австрийского производителя шнек меняется через 40 тонн.

Также из расходных материалов понадобится пластиковая лента для стяжки брикетов по 12 штук перед укладкой на паллеты и стрейч-пленка для обмотки паллет.Таким образом расходы по пп. 4.2.1 – 4.2.3 составят €8956.

4.3. Суммарные расходы

4.3.1. Суммарные расходы на сооружение линии составят € 163 754.

4.3.2. Расходы за месяц её эксплуатации составят €8956.

4.3.3. Сумма расходов для оценки срока окупаемости составит €174 652.

4.4 План финансирования.

Оборудование для производства топливных брикетов поставляется на следующих условиях:

- предоплата 70% стоимости оборудования … €110000*70% = €77000

- срок изготовления – 2 месяца с даты поступления предоплаты. Далее оплачивается 30% стоимости оборудования и стоимость пусконаладочных работ перед отгрузкой и сборкой …………………………………………………………………… €33 000

- оставшиеся 10% стоимости оборудования после подписания акта ввода в эксплуатаци ………………………………………………………….. €13 400;

- к этому моменту должны быть закуплены материалы и выполнены работы по п.п. 4.1.2 – 4.1.5. на общую сумму …………………… €32 000*;

* последняя цифра взята по максимуму и уточняется в конкретном случае.

4.5. План возврата средств

4.5.1. Эксплуатационные затраты в месяц.

Эксплуатационные затраты в месяц оценены в пункте 4. 2 и составят €10 907

2 и составят €10 907

4.5.2. Планируемая выручка в месяц.

- производительность в час — 0.5 тонны;

- часов непрерывной работы в сутки — 20;

- цена реализации за тонну брикетов — € 100;

Итого планируемая выручка в месяц около €30 000.

4.5.3. Планируемая прибыль в месяц.

€30 000 — €10907 = €19 093

4.5.4. Срок полного возврата

Срок полного возврата средств на создание производства топливных брикетов по проекту составит €174 652 / €19093 = прибл. 9 месяцев.

Гарантия 3 года !!!

| Беларусь, г. Минск, ул.Ф.Скорины 54А, к.204 | |

| Тел./Факс: 8-10 (375-17) 260-94-13 | |

| Коммерческий отдел: 8-10 (375-29) 153-39-35, 379-25-58 | |

| E-mail: [email protected] | |

| www.biostar.by |

Фотография с сайта 66. ru

ru

СЗАО «БиоСтарИнжиниринг»

Переработка древесных отходов в брикеты в домашних условиях

Брикеты из древесных опилок, щепы – это экономичный и экологический метод утилизации отходов деревообрабатывающего предприятия. Такое топливо набирают популярность на рынке, а спрос на них только растет.

Содержание статьи:

Переработка древесины

Древесный мусор можно перерабатывать в гранулы (пеллеты), представляющие собой небольшие цилиндры, спрессованные из опилок и щепок. Размеры гранул от 5 до 60 мм в длину, диаметром около 7 мм, а для их изготовления используются отходы хвойных деревьев. Переработка древесных отходов в топливные брикеты и гранулы осуществляется без использования химии. Клеевую основу составляет природный компонент лигнин, что не требует дополнительных добавок.

В промышленности есть 2 метода переработки опилок:

- гидравлическим прессом;

- методом экструзии.

В обоих способах применяется прессование, в результате которого сырье нагревается и выделяет клеевой компонент. При экструзии, сырье загружают в специальный бункер, где с помощью шнека оно проталкивается в узкий канал. Там, при силе сжатия до 1000 бар, происходит изготовление брикетов.

При экструзии, сырье загружают в специальный бункер, где с помощью шнека оно проталкивается в узкий канал. Там, при силе сжатия до 1000 бар, происходит изготовление брикетов.

Линия брикетирования древесных отходов

На рынке существует несколько предложений о покупке готовой линии брикетирования древесных отходов.

Для нее подойдет любой древесный и растительный мусор:

- стружки и опилки;

- солома;

- горбыль;

- сухие листья;

- щепа;

- костра льна.

Сырье должно быть сухим, влажностью не более 15%, хорошо измельченным.

Для размещения производственной линии, подбирается помещение от 100 до 300 кв. м., оборудованное электрической мощностью 100-130 кВт.

Готовые топливные элементы имеют стандартные размеры (150*60*100 мм), а сама линия может работать непрерывно в течение 6 суток, после чего требуется профилактическая чистка.

Переработка опилок в домашних условиях

Брикетированное топливо можно сделать своими руками, но для этого потребуется специальное оборудование: промышленные производственные линии, самодельные прессы, сделанные из металлической трубы и шнека.

Технология подготовки сырья включает в себя:

- Отходы измельчают.

- В 10-литровую емкость засыпают опилки до половины объема и заливают водой.

- Через час, смесь помещают под пресс и отжимают излишки влаги.

- Готовые брикеты отправляют на просушку на несколько дней.

Некоторые специалисты советуют добавлять в отходы бумагу и крахмал. Это способствует лучшему склеиванию опилок и хорошему горению и теплоотдаче.

Брикеты из мусора

Своими руками делают брикеты из мусора (растительного, древесного, строительного). Переработка опилок в домашних условиях не требует денежных затрат, ведь пресс можно сделать самостоятельно, из подручных материалов. Потребуется прочная стальная труба небольшого диаметра, прикрепленная к стенке. К нижней части неподвижно крепится форма длиной 100 мм. Через каждые 25 мм в форме проделывают продольные линии, вдоль которых просверливают 5 мелких отверстий.

Дно формы закрывают деревянным диском чуть большего диаметра. Вверху трубы крепится рычаг с нажимным элементом, который проталкивает сырье внутрь и прессует его в форму. Смесь из опилок и газет, залитых горячей водой перемешивают и помещают в пресс.

Вверху трубы крепится рычаг с нажимным элементом, который проталкивает сырье внутрь и прессует его в форму. Смесь из опилок и газет, залитых горячей водой перемешивают и помещают в пресс.

Исследователи нашли способ превратить опилки в бензин — ScienceDaily

Исследователи из Центра химии поверхности и катализа KU Leuven успешно преобразовали опилки в строительные блоки для бензина. Используя новый химический процесс, они смогли превратить целлюлозу в опилках в углеводородные цепи. Эти углеводороды можно использовать в качестве добавки к бензину или в качестве компонента пластмасс. Исследователи сообщили о своих выводах в журнале Energy & Environmental Science.

Целлюлоза является основным веществом растений и присутствует во всех несъедобных частях растений: древесине, соломе, траве, хлопке и старой бумаге. «На молекулярном уровне целлюлоза содержит прочные углеродные цепи. Мы стремились сохранить эти цепи, но исключить связанный с ними кислород, что нежелательно для высококачественного бензина. Наш исследователь Бо Оп де Бек разработал новый метод получения этих углеводородов. цепочки из целлюлозы », — поясняет профессор Берт Селс.

«На молекулярном уровне целлюлоза содержит прочные углеродные цепи. Мы стремились сохранить эти цепи, но исключить связанный с ними кислород, что нежелательно для высококачественного бензина. Наш исследователь Бо Оп де Бек разработал новый метод получения этих углеводородов. цепочки из целлюлозы », — поясняет профессор Берт Селс.

«Это новый вид биоочистки, и в настоящее время у нас есть патент на него.Мы также построили химический реактор в нашей лаборатории: мы загружаем в реактор опилки, собранные с лесопилки, и добавляем катализатор — вещество, которое запускает и ускоряет химическую реакцию. При правильной температуре и давлении на превращение целлюлозы в древесных стружках в насыщенные углеводородные цепи или алканы уходит примерно полдня », — говорит д-р Берт Лагрейн.

«По сути, этот метод позволяет нам производить« нефтехимический »продукт с использованием биомассы — таким образом соединяя миры биоэкономики и нефтехимии», — добавляет он.

В результате получается промежуточный продукт, который требует последнего простого шага, чтобы стать полностью дистиллированным бензином, — объясняет Селс. «Наш продукт предлагает промежуточное решение, пока наши автомобили работают на сжиженном бензине. Его можно использовать в качестве зеленой добавки — замены части бензина традиционной очистки».

«Наш продукт предлагает промежуточное решение, пока наши автомобили работают на сжиженном бензине. Его можно использовать в качестве зеленой добавки — замены части бензина традиционной очистки».

Но возможные применения выходят за рамки бензина: «Зеленый углеводород также можно использовать в производстве этилена, пропилена и бензола — строительных блоков для пластика, резины, изоляционной пены, нейлона, покрытий и так далее.«

«С экономической точки зрения у целлюлозы большой потенциал», — говорит Селс. «Целлюлоза доступна повсюду; это, по сути, растительные отходы, а это означает, что она не конкурирует с пищевыми культурами, как это делают энергетические культуры первого поколения — например, культуры, выращиваемые для производства биоэтанола. Она также производит цепочки из 5-6 углеводородов. атомов — «легкая нафта» на техническом жаргоне. В настоящее время мы сталкиваемся с нехваткой этого, потому что становится довольно сложно и дороже перегонять эти конкретные углеводородные цепи из сырой нефти или сланцевого газа. Со временем углеводород, полученный из целлюлозы, может стать альтернативой », — говорит Селс.

Со временем углеводород, полученный из целлюлозы, может стать альтернативой », — говорит Селс.

«Наш метод может быть особенно полезен в Европе, где у нас мало сырой нефти и нелегко добывать сланцевый газ», — заключил Селс.

История Источник:

Материалы предоставлены KU Leuven . Примечание. Содержимое можно редактировать по стилю и длине.

От опилок к бензину | Reuters

По мере того, как правительства стран мира обдумывают глобальные цели по выбросам, согласованные на Конференции Организации Объединенных Наций по изменению климата (COP 21) в декабре прошлого года, внимание обращается на то, какие новые технологии могут помочь им в достижении этой цели.

Исследователи из Левенского университета говорят, что они частично ответили на этот вопрос: они разработали способ превращения опилок в ценные химические вещества и строительные блоки для бензина. Разработав уникальный химический процесс в своей лаборатории в Центре химии поверхности и катализа за пределами Брюсселя, они могут преобразовать лигнин из опилок в ароматические химические вещества, а целлюлозу — в углеводородные цепи.

Углеводороды могут использоваться как присадка к бензину или как компонент пластмасс.

Целлюлоза является основным веществом в растительном веществе, присутствует во всех несъедобных частях растений, таких как древесина, солома, трава, хлопок и старая бумага, и содержит прочные углеродные цепи. Исследователь Бо Оп де Бек разработал новый метод получения этих углеводородных цепей из целлюлозы, удаляя при этом кислород внутри, который считается нежелательным в бензине.

Университет имеет патент на новый вид биоочистки и построил уникальный химический реактор.

Исследователь Сандер Ван Ден Бош сообщил Reuters, что древесина состоит из трех основных компонентов — лигнина и двух углеводных фракций, целлюлозы и гемицеллюлозы.Целлюлоза является ключевым ингредиентом для производства бензина, но лигнин также может быть преобразован в ценные химические вещества для пластмасс или лекарств.

«Мы добавляем древесину в реактор, а затем нам также нужен катализатор, который представляет собой особый материал, который будет проводить химические реакции в древесине, поэтому он будет избирательно деполимеризовать наш лигнин в химические вещества; и, наконец, что не менее важно, нам также нужен растворитель для извлечения лигнина из твердого материала, и там мы можем использовать воду или различные виды спиртов биологического происхождения », — сказал Ван Ден Бош.

Он добавил: «Сейчас уже существуют крупномасштабные процессы, в которых используются углеводы, такие как производство бумаги или производство биоэтанола, но лигнин по-прежнему недооценен, поэтому в большинстве случаев он просто сжигается для получения энергии. Сейчас мы изобрели в нашем процессе одновременное извлечение лигнина из углеводов в древесине и в то же время очень избирательно преобразовываем лигнин в химические вещества ».

Затем требуется около 12 часов, чтобы преобразовать целлюлозу, оставшуюся в древесных стружках, в насыщенные углеводородные цепи, говорят ученые, оставив один простой шаг до получения полностью дистиллированного бензина.

Коллега Воутер Шутизер сказал, что древесина березы, тополя и хвойных деревьев работает особенно хорошо, и что переработка древесных отходов сводит к минимуму воздействие на окружающую среду.

«Что действительно интересно, так это то, что мы также можем перерабатывать древесные отходы … используемые для строительства, для изготовления мебели», — сказал Шайзер. «Они содержат не только древесину, но также краски и другие материалы, поэтому мы стараемся преобразовать их, которые в настоящее время используются в качестве малоценного источника энергии, и мы стараемся производить из них высокоценные химикаты и топливо.”

«Они содержат не только древесину, но также краски и другие материалы, поэтому мы стараемся преобразовать их, которые в настоящее время используются в качестве малоценного источника энергии, и мы стараемся производить из них высокоценные химикаты и топливо.”

Команда произвела бензин, который может питать автомобиль самостоятельно, но говорят, что в краткосрочной и среднесрочной перспективе его лучше всего использовать в качестве добавки к нефти, чтобы помочь снизить надвигающиеся выбросы CO2.

По словам исследователя Арона Денейера, «мы получаем те же структуры, что и у сырой нефти, поэтому у нас есть очень интересное топливо, которое мы можем использовать немедленно, но мы думаем, что лучше использовать его в качестве добавки, потому что в краткосрочной перспективе вы у нас есть много целей, которые мы получаем от Европейского Союза и от разных правительств для решения таких проблем, как изменение климата и тому подобное.Поэтому мы можем решить эту проблему, добавив в бензин какой-то процент (возраст), небольшой процент — пять процентов или что-то в этом роде ».

Денейер сказал Reuters, что CO2, производимый их бензином, произведенным из биомассы, менее опасен для атмосферы, чем выбросы нефтехимии.

«Когда мы производим легкую нафту, мы сжигаем ее в машине и получаем некоторое количество CO2, но этот CO2 можно использовать для создания новой биомассы, поэтому у нас очень короткий цикл, а у сырой нефти очень длинный цикл, чтобы заменить сырую нефть », — сказал Денейер.

Исследователи сообщили о своих выводах в журнале Energy & Environmental Science.

Ученые теперь могут превратить опилки в строительные блоки из бензина

Химики из Бельгии придумали новый метод, который превращает опилки, старую бумагу, солому, древесину и любые другие несъедобные растительные отходы в полезные продукты, которые можно преобразовать в бензин и пластик.

Используя новый двухступенчатый химический процесс (описанный на иллюстрации выше), ученые из исследовательской организации KU Leuven превратили целлюлозу в опилках в углеводородные цепи — переход, который занимает около полутора дней. Эти цепочки затем можно использовать для производства химического вещества, которое требует еще одной стадии перегонки в бензин.

Эти цепочки затем можно использовать для производства химического вещества, которое требует еще одной стадии перегонки в бензин.

Поскольку у нас быстро заканчивается ископаемое топливо, ученые срочно ищут более устойчивые заменители. Одним из вариантов является биотопливо, но в настоящее время для этого топлива используются продовольственные культуры, которые отчаянно нужны, чтобы прокормить каждого девятого недоедающего человека в мире.

Новый процесс создает аналогичный продукт, но в нем используется целлюлоза, вещество, которое содержится в несъедобных частях сельскохозяйственных культур, которые в любом случае будут отходами.Этот продукт можно легко добавить в обычный бензин, чтобы сделать более экологичное топливо для автомобилей, уже находящихся в дороге.

Команда создала его, выделив из целлюлозы цепочки из пяти-шести углеводородных атомов.

«На молекулярном уровне целлюлоза содержит прочные углеродные цепи. Мы стремились сохранить эти цепи, но исключить связанный с ними кислород, что нежелательно для высококачественного бензина », — сказал один из членов команды, Берт Селс, в пресс-релизе.

«Это новый тип биоочистки, и в настоящее время у нас есть заявка на патент», — добавил в сообщении со-исследователь Берт Лагрейн.«Мы также построили химический реактор в нашей лаборатории: мы загружаем в реактор опилки, собранные с лесопилки, и добавляем катализатор — вещество, которое запускает и ускоряет химическую реакцию. При правильной температуре и давлении на это уходит около половины день для преобразования целлюлозы в древесных стружках в насыщенные углеводородные цепи или алканы ».

Применения не ограничиваются топливом — они также могут использоваться для производства более экологичных пластмасс. «Зеленый углеводород также можно использовать в производстве этилена, пропилена и бензола — строительных блоков для пластика, резины, изоляционной пены, нейлона, покрытий и так далее», — сказал Селс.

Процесс открывает ряд возможностей для превращения непищевых растительных отходов во что-то экономически полезное для окружающей среды.

«С экономической точки зрения у целлюлозы большой потенциал», — говорится в сообщении Селса. «Целлюлоза доступна везде; по сути, это растительные отходы, то есть они не конкурируют с пищевыми культурами ».

«Целлюлоза доступна везде; по сути, это растительные отходы, то есть они не конкурируют с пищевыми культурами ».

Результаты опубликованы в журнале Energy & Environmental Science.

Мы надеемся, что это прорыв, который скоро появится на рынке, предоставив разработчикам еще одну возможность для более экологичного транспорта в будущем.Но пока мы ждем, мы с радостью остановимся на экологически безопасном путешествии на реактивном ранце, как это показано здесь Veritasium.

Источник: KU Leuven

Переработка древесных опилок на основе пиролизной технологии

Экономическое обоснование / бизнес-модель

Согласно Директиве ЕС, с 2020 года топливо может размещаться на рынке только в том случае, если оно изначально производится с использованием 0,5% усовершенствованного биокомпонента. Эта категория отличается от используемых в настоящее время возобновляемых биокомпонентов тем, что она производится обоснованным и поддающимся проверке способом из органического материала, который не является частью пищевой цепи.Дерево определенно попадает в эту категорию и особенно хорошо подходит для этого типа технологий, поскольку это один из самых чистых и наиболее однородных органических материалов. Немаловажно также, что обработка древесины не наносит вреда окружающей среде, поскольку не образует остаточных отходов. Исходя из текущего уровня распределения топлива, мы оцениваем, что с 2020 года производителям топлива потребуется 1,8 миллиона тонн материалов этой категории. Производственные мощности в ЕС в настоящее время составляют 25% от этой суммы, с планируемыми инвестициями еще 25-30%.Если это все, что будет достигнуто к 2020 году, можно ожидать острой нехватки этого материала на рынке. По этой причине мы планируем внедрить этот тип технологии на территории, где лесная промышленность уже несколько десятилетий работает в тесном многостороннем партнерстве.

Эта категория отличается от используемых в настоящее время возобновляемых биокомпонентов тем, что она производится обоснованным и поддающимся проверке способом из органического материала, который не является частью пищевой цепи.Дерево определенно попадает в эту категорию и особенно хорошо подходит для этого типа технологий, поскольку это один из самых чистых и наиболее однородных органических материалов. Немаловажно также, что обработка древесины не наносит вреда окружающей среде, поскольку не образует остаточных отходов. Исходя из текущего уровня распределения топлива, мы оцениваем, что с 2020 года производителям топлива потребуется 1,8 миллиона тонн материалов этой категории. Производственные мощности в ЕС в настоящее время составляют 25% от этой суммы, с планируемыми инвестициями еще 25-30%.Если это все, что будет достигнуто к 2020 году, можно ожидать острой нехватки этого материала на рынке. По этой причине мы планируем внедрить этот тип технологии на территории, где лесная промышленность уже несколько десятилетий работает в тесном многостороннем партнерстве.

Финансовые реквизиты

Обеспеченное финансирование проекта: 17 евро.50 миллионов (70%)

Самостоятельное участие: 7,50 млн евро (30%)

Источник финансирования: ГЧП

Мы ожидаем обращения финансовых и / или технологических инвесторов.

Организатор получил / подал заявку на финансовую поддержку ЕС / ЕИБ, связанную с этим проектом.

Существующие или потенциальные узкие места для реализации проекта / потенциальные риски

Завод будет работать в партнерстве лесопромышленников (опилок будет их общей точкой), обеспечивая постоянные поставки сырья. Инициатором партнерства является компания Jákófa Kft, у которой есть вся инфраструктура, необходимая для создания завода. Капитал, необходимый для финансирования проекта, представляет собой узкое место.

Инициатором партнерства является компания Jákófa Kft, у которой есть вся инфраструктура, необходимая для создания завода. Капитал, необходимый для финансирования проекта, представляет собой узкое место.

Дополнительная информация о проекте

Мы планируем закупить комплексную технику под ключ. Производитель предоставляет гарантии на производственную мощность своей технологии. По нашим оценкам, для окупаемости всей инвестиции потребуется 5-7 лет. Пиролизное масло образуется в результате пиролиза опилок, образующихся в лесной промышленности. Из этих отходов биомассы мы будем производить эффективный, экологически чистый непищевой продукт, такой как Директива (ЕС) 2015/1513 требует, чтобы производители топлива использовали в качестве добавки с 2021 года.Реализуя проект, мы помогаем достичь климатических целей ЕС. Отсутствие производственных мощностей у производителей означает, что мы можем ожидать значительного спроса на пиролизное масло в течение следующих 10 лет. Мы намерены быстро отреагировать, чтобы восполнить этот пробел на рынке.

Мы намерены быстро отреагировать, чтобы восполнить этот пробел на рынке.

Публикация: 13.09.2017 | Последнее обновление: 13.09.2017

Комиссия не дает никаких гарантий и не делает заявлений, явных или подразумеваемых, что Информация о проекте не содержит ошибок.Информация о проекте предоставляется без каких-либо гарантий, условий или гарантий относительно ее точности.

Европейская комиссия предоставила бесплатный перевод этого проекта на английский язык только в информационных целях. Исходная языковая версия является подлинной версией.

Из опилок в бензин всего за 2 шага | Энергия

У авторов есть этот милый мультфильм, который иллюстрирует, как опилки хвойных пород превращаются в одном двухфазном контейнере в более чем 3 конечных продукта с помощью жидких гексанов, которые производятся с такой эффективностью за счет катализа.Мультяшное изображение; Предоставлено: © Королевское химическое общество Год назад в США просо просо Panicum virgatum использовалось для производства сахаров. В настоящее время достигнут больший прогресс в использовании биотопливного материала.

В настоящее время достигнут больший прогресс в использовании биотопливного материала.

Мрачные глубины лабораторий решили многие наши проблемы. В случае исследователей, пишущих эту статью, одной из проблем является нехватка бензина в будущем, поэтому в этом может быть необходимость по разным причинам! Однако мы должны быть готовы к созданию алканов, что они и делают, и по многим другим причинам.Бензин можно заменить этиленом (и пластиком) и бензолом. Бо Оп де Бек и 7 его коллег-химиков из Центра химии поверхности и катализа им. К.Ю. Лёвена в Бельгии, Дрезденского института исследований твердого тела и материалов им. Лейбница в Германии и Калифорнийского технологического института решили проблему преобразования целлюлозы. путем катализа.

Они публикуют свою работу в журнале Energy and Environmental Science под названием Прямое каталитическое превращение целлюлозы в жидкие алканы с прямой цепью

.У них высокий выход, длительный процесс и опилки в качестве сырья.

В одном контейнере задействованы две фазы. Вольфрамокремниевая кислота в водной фазе заставляет целлюлозу гидролизоваться и дегидратировать, после чего гидрогенизация создает жидкие алканы, которые представляют собой насыщенные углеводороды. Высокий выход состоит из 82% растворимых в н-декане продуктов, в основном гексанов, известных как

Вольфрамокремниевая кислота в водной фазе заставляет целлюлозу гидролизоваться и дегидратировать, после чего гидрогенизация создает жидкие алканы, которые представляют собой насыщенные углеводороды. Высокий выход состоит из 82% растворимых в н-декане продуктов, в основном гексанов, известных как light nafta

. Есть только небольшое количество обугливания и низкий процент газообразных продуктов.На это уходит всего несколько часов. Хотя это и не мгновенно, он является каталитическим и поэтому способен превращать все больше и больше целлюлозы в глюкозу, особенно при постепенном нагревании реакции.

Вторая фаза состоит из катализатора Ru / C (рутения), который гидротермально модифицирован (например, настроен на

), чтобы сделать его хемоселективным. Следовательно, возможно более быстрое гидрирование правильного субстрата, в то время как для всего набора реакций можно вводить последующие партии целлюлозы из мягкой древесины.Жидкие алканы могут накапливаться за несколько циклов.

Мысль о биотопливных заводах, используемых для более целенаправленного и негорючего будущего набора пластмасс, кажется непреодолимой. Даже лигнин (древесина) может однажды стать конвертируемым, если эта целлюлоза из мягкой древесины станет основным игроком в нашем топливе и других технологиях. Районы, в которых мало ресурсов ископаемого топлива и отсутствует сланцевый газ, могут сразу же обратиться за технической помощью для начала переработки своих заводских отходов. В любом случае, мы не хотим больше использовать это топливо в нашем будущем, ребята.

Химический прорыв превращает опилки в биотопливо

Колин Баррас

Более широкий спектр растительных материалов может быть превращен в биотопливо благодаря прорыву, который превращает молекулы растений, называемые лигнином, в жидкие углеводороды.

Реакция надежно и эффективно превращает лигнин из отходов, таких как опилки, в химические предшественники этанола и биодизеля.

В последние годы двойная угроза глобального потепления и нехватки нефти привела к росту производства биотоплива для транспортного сектора.

Но, как подтвердит пищеварительная система человека, расщепление сложных растительных молекул, таких как целлюлоза и лигнин, — дело непростое.

Объявление

Продовольственный кризис

Индустрия биотоплива вместо этого полагается на крахмалистые пищевые культуры, такие как кукуруза и сахарный тростник, как сырье для их реакций.Но это ставит отрасль в прямую конкуренцию голодным людям, и в результате цены на продукты питания выросли.

Биотопливо второго поколения могло бы снизить давление на растениеводство за счет расщепления более крупных молекул растений — сотни миллионов долларов в настоящее время вкладываются в исследования по снижению стоимости производства этанола из целлюлозы.

Но целлюлоза составляет лишь около трети всего растительного вещества. Лигнин, важный компонент древесины, является еще одним важным компонентом, и его преобразование в жидкое транспортное топливо повысит урожайность.

Тем не менее, лигнин представляет собой сложную молекулу, и при существующих методах он непредсказуемым образом распадается на широкий спектр продуктов, лишь некоторые из которых могут использоваться в биотопливе.

Акт балансировки

Теперь Юань Коу из Пекинского университета в Пекине, Китай, и его команда разработали реакцию разложения лигнина, которая более надежно производит алканы и спирты, необходимые для биотоплива.

Лигнин содержит углерод-кислород-углеродные связи, которые связывают более мелкие углеводородные цепи.Разрыв этих связей C-O-C является ключом к разблокированию более мелких углеводородов, которые затем можно обрабатывать для получения алканов и спирта.

Но есть также связи C-O-C в более мелких углеводородах, которые необходимы для производства спирта и должны оставаться нетронутыми. Разрыв связей C-O-C между цепями, оставив при этом неповрежденные связи внутри цепей, является трудным балансирующим действием.

Разрыв связей C-O-C между цепями, оставив при этом неповрежденные связи внутри цепей, является трудным балансирующим действием.

В горячей воде

КомандаКоу использовала свой предыдущий опыт выборочного разрыва связей C-O-C, чтобы определить горячую воду под давлением, известную как вода, близкая к критической, как лучший растворитель для реакции.

Вода становится почти критической при нагревании примерно до 250–300 ° C и выдержке при высоком давлении около 7000 кПа. В этих условиях и в присутствии подходящего катализатора и газообразного водорода он надежно расщепляет лигнин на более мелкие углеводородные звенья, называемые мономерами и димерами.

Исследователи экспериментировали с различными катализаторами и органическими добавками для оптимизации реакции. Они обнаружили, что комбинация катализатора из платины на угле и органических добавок, таких как диоксан, обеспечивает высокие выходы как мономеров, так и димеров.

В идеальных условиях теоретически возможно получать мономеры и димеры с выходами от 44 до 56 мас. % (Мас.%) И 28-29 мас.% Соответственно. Вес.% — это доля веса раствора, состоящая из мономеров или димеров.

% (Мас.%) И 28-29 мас.% Соответственно. Вес.% — это доля веса раствора, состоящая из мономеров или димеров.

Легкое извлечение

Впечатляет то, что практические результаты исследователей приблизились к этим теоретическим идеалам. Они дали выход мономера 45 мас.% И выход димера 12 мас.% — примерно вдвое больше, чем было достигнуто ранее.

Удалить углеводороды из водного растворителя после реакции легко — просто при повторном охлаждении воды маслянистые углеводороды автоматически отделяются от воды.

Тогда относительно просто превратить эти мономеры и димеры в полезные продукты, — говорит Нин Ян из Федеральной политехнической школы Лозанны, Швейцария, и член команды Ку.

Это дает три компонента & двоеточие; алканы с восемью или девятью атомами углерода, подходящие для бензина, алканы с 12-18 атомами углерода для использования в дизельном топливе и метанол.

Эффективный процесс

«Впервые мы произвели алканы, основной компонент бензина и дизельного топлива, из лигнина, и биометанол стал доступным», — говорит Ян.

«Большой процент исходного материала превращается в полезные продукты», — добавляет он. «Но эта работа все еще находится в зачаточном состоянии, поэтому другие аспекты, связанные с экономикой, будут оценены в ближайшем будущем».

Джон Ральф из Висконсинского университета в Мэдисоне считает, что эта работа увлекательна.Он указывает, что уже были попытки превратить лигнин в жидкое топливо. «При этом выходы мономеров [в новой реакции] поразительны», — говорит он.

Ричард Мерфи из Имперского колледжа Лондона, Великобритания, также впечатлен работой Коу. «Я считаю, что такие подходы в значительной степени помогут нам извлекать ценные молекулы, включая топливо, из всех компонентов лигноцеллюлозы», — говорит он.

Дополнительная информация по этим темам:

(PDF) Возможное использование опилок в энергетике, обрабатывающей промышленности и сельском хозяйстве; От отходов к богатству

Всемирный журнал инженерии и технологий, 2017, 5, 526-539

http: // www. scirp.org/journal/wjet

scirp.org/journal/wjet

ISSN Online: 2331-4249

ISSN Print: 2331-4222

DOI: 10.4236 / wjet.2017.53045 23 августа 2017 г.

Потенциальное использование древесных опилок в энергетике и сельском хозяйстве,

Промышленность;

Отходы к благосостоянию

OL Rominiyi1 *, BA Adaramola1, OM Ikumapayi1, OT Oginni2, SA Akinola3

1 Кафедра механики и мехатроники, Университет Афе Бабалола (ABUAD), Адо-Экити, Нигерия, 2D Отделение машиностроения, 2D

Федеральный технологический университет, Акуре, Нигерия

3 Кафедра электрики и электроники, Государственный университет Экити, Адо-Экити, Нигерия

Опилки, которые в основном рассматриваются как отходы деревообрабатывающей промышленности, которые по

мешают окружающей среде, могут стать ценным товаром. который считается

по трем направлениям: производство, энергия и использование в сельском хозяйстве.Пыль sa

сжигается в восходящем газогенераторе при ограниченном притоке воздуха для получения газа-продуцента pr

o-

, который представляет собой оксид углерода II и водород в качестве основных компонентов.

опилок и других материалов биомассы смешиваются в определенных пропорциях, затем

связываются вместе и укладываются на поддоны в небольшие блоки c

брикетов. Материал

также считался компостированным путем смешивания его с пищеварением животных или золой

и карбонатом кальция для образования удобрений.Опилки и древесные опилки

могут использоваться как для производства ДСП, так и для производства масла.

Ключевые слова

Опилки, промышленные отходы, промышленный газ, биомасса, брикет, утилизация

1. Введение

Опилки — это крошечные кусочки дерева, которые падают в виде порошка из дерева при резке пилой

[1] . Другими словами, опилки — это в основном отходы мелких частиц, имеющиеся в

лесопильной, целлюлозно-бумажной, а также деревообрабатывающей

отраслях промышленности, особенно в южной части Нигерии в довольно большом количестве в

образуют отвалы и в основном сгорели, что привело к загрязнению окружающей среды [2].

Опилки обычно считаются отходами деревообрабатывающей промышленности, которые загрязняют окружающую среду [3], но могут стать ценным товаром либо в качестве сырья в

отраслях обрабатывающей промышленности для древесных плит, легких строительных материалов, таких как

полки, доски объявлений, настенное и кровельное покрытие для мобильных домов, в качестве изолятора

Rominiyi, OL,

la, BA, Ikumapayi, OM, Oginni

.T. и Акинола, С.А. (2017)

Потенциал

Использование опилок в энергетике, человек

u-

Производство и сельскохозяйственная промышленность; Отход

к богатству

.

World Journal of

Engineering

and Technology

,

, 526-539.

//doi.org/10.4236/wjet.2017.53045

9 июня 2017 г.

20 августа 2017 г.

23 августа 2017 г.

7 по авторам и

Research Publishing Inc.

Лицензия на эту работу Creative

Commons Attribution International

4.

Эти брикеты имеют вид восьмигранника с отверстием посередине.

Эти брикеты имеют вид восьмигранника с отверстием посередине. За счет своей правильной формы и большой плотности они имеют большую массу, чем дрова того же объема.

За счет своей правильной формы и большой плотности они имеют большую массу, чем дрова того же объема. Подходят любые породы дерева. Опилки должны иметь влажность не более 12 % и размер 4–6 мм. Наличие подгнивших частиц не должно превышать 5 % от всей массы древесных отходов.

Подходят любые породы дерева. Опилки должны иметь влажность не более 12 % и размер 4–6 мм. Наличие подгнивших частиц не должно превышать 5 % от всей массы древесных отходов.

19.

19. ….€ 1800;

….€ 1800;