| |||||

| |||||

Какое бывает оборудование для производства носков?

Большим спросом среди жителей любой страны пользуются носки. Исходя из этого, можно утверждать, что их изготовление может принести неплохой доход. Поэтому подобный бизнес считается рентабельным. Так как сам процесс вязания будет автоматизирован, то для производства одной пары может потребоваться всего несколько минут. Технология производства носков не слишком трудоемкая и не отличается повышенной сложностью. В том случае, если планируется создать среднее производство, то нанимать много людей не потребуется. Если есть желание наладить масштабное изготовление, то персонал необходимо иметь большой, так как понадобятся и соответствующие станки для производства носков.

Исходя из этого, можно утверждать, что их изготовление может принести неплохой доход. Поэтому подобный бизнес считается рентабельным. Так как сам процесс вязания будет автоматизирован, то для производства одной пары может потребоваться всего несколько минут. Технология производства носков не слишком трудоемкая и не отличается повышенной сложностью. В том случае, если планируется создать среднее производство, то нанимать много людей не потребуется. Если есть желание наладить масштабное изготовление, то персонал необходимо иметь большой, так как понадобятся и соответствующие станки для производства носков.

Для нормального функционирования крупного предприятия может потребоваться несколько лет. Такой период нужен для получения товара высокого качества. Но не стоит бояться сложностей, так как все затраты окупятся довольно быстро. Весь процесс начинается с вывязывания специальной заготовки, у которой останется незакрытым мысок. В ход идет оборудование для производства носков. После чего выполняется процедура термофиксации, с помощью которой на изделия наносятся этикетки и упаковка. Оборудование может быть представлено в трех видах:

Оборудование может быть представлено в трех видах:

- Станок, изобретенный в 1980 году. Он необходим для создания заготовки под будущие носки.

- Более современное оборудование для производства носков делает заготовку с пятками и носками. В этом случае заготовка мыска не требуется. Модели данного типа способны вязать носки с высокой производительностью. На весь процесс уйдет около двух с половиной минут.

- Уже было создано такое устройство, которое способно вывязывать носок в полном объеме. Но такое оборудование относится к классу дорогостоящих. Подобные автоматизированные станки стали выпускаться не так давно, поэтому на рынке встречаются редко.

Самым популярным можно считать оборудование для производства носков, производство которого налажено в Италии. С помощью таких высокотехнологичных моделей есть возможность производить вязаные изделия в полностью автоматизированном режиме. Операции, с помощью которых происходит зашивание мыска, в данном случае не нужны. Также существуют специальные вязальные станки, состоящие из двух цилиндров. Они позволяют производить носки самой разнообразной плотности. К тому же можно использовать пряжу различной фактуры и цветовой гаммы.

Также существуют специальные вязальные станки, состоящие из двух цилиндров. Они позволяют производить носки самой разнообразной плотности. К тому же можно использовать пряжу различной фактуры и цветовой гаммы.

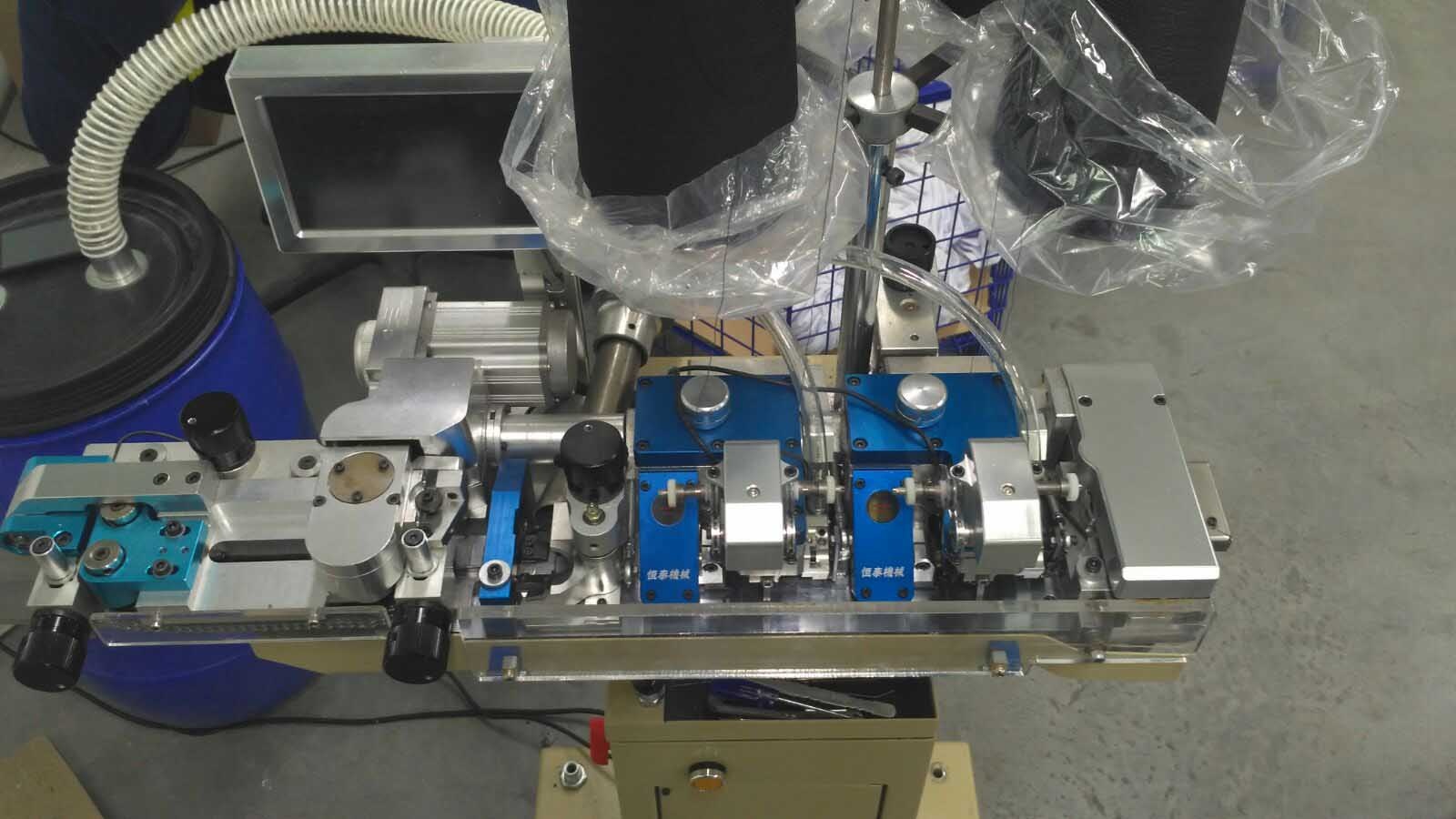

Китайское оборудование для производства носков также пользуется большой популярностью, так как оно отличается очень большой надежностью и не очень высокой стоимостью, что очень привлекает начинающих бизнесменов, которые не могут начать дело, требующее высокий первоначальный капитал.

Как видно из всего, что описано выше, особой сложности в производстве носков нет. Поэтому можно смело открывать свой собственный бизнес. Конечно, конкурировать с китайскими и турецкими производителями будет достаточно сложно, но ведь «дома и стены помогают», к тому же вам лучше известно, что именно требуется российскому потребителю.

Открой бизнес | Бизнес на производстве носков – выгодно ли это?

Как заработать на носках?

Начинать следует с создания предприятия (можно выбрать обычное ИП или ООО) и продумывания специфики его деятельности. Бизнесмен может как производить носки самостоятельно, так и просто перепродавать их. Самый интересный вариант – именно первый. Он будет пользоваться популярностью не только в рамках кампании по поддержке отечественного производителя, но и просто потому, что рынок перенасыщен дорогой и некачественной продукцией из других стран, и ему требуется дешевый, оригинальный и при этом очень качественный аналог. Именно такой и стоит предоставить клиентам.

Бизнесмен может как производить носки самостоятельно, так и просто перепродавать их. Самый интересный вариант – именно первый. Он будет пользоваться популярностью не только в рамках кампании по поддержке отечественного производителя, но и просто потому, что рынок перенасыщен дорогой и некачественной продукцией из других стран, и ему требуется дешевый, оригинальный и при этом очень качественный аналог. Именно такой и стоит предоставить клиентам.

Следующий шаг – выбор видов продукции, которые будут производиться и затем продаваться. Самые популярные виды носков – вязаные и трикотажные, изготовленные из натуральных тканей (хлопок, шерсть, лен). Можно также предложить клиентам синтетические материалы, однако их не должно быть слишком много, хлопчатобумажные пары у покупателей всегда в приоритете.

Определившись с продукцией, можно обустраивать бизнес на производстве носков. Важно:

- Арендовать подходящее для производства помещение (стоит подыскать его в отдаленных районах, где аренда будет намного дешевле, нежели в центре)

- Провести в помещении ремонт (важно позаботиться о хорошем электроснабжении производственного цеха)

- Получить разрешение на работу в ряде инстанций (СЭС, пожарная служба)

- Закупить оборудование – потребуется вязальный станок, кеттельное оборудование, предназначенное для зашивания мыска, а также формовочная и упаковочная техника

Важно сразу продумать работу так, чтобы в сутки предприятие изготавливало 300-350 пар носков – на одном вязальном автомате.

Однако главное, что нужно, чтобы открыть производство носков, — подыскать клиентов. Бизнесмену придется осваивать нишу, которая уже занята другими компаниями, и это значит, что придется потратиться на рекламу. Важно также продумать программы лояльности, возможность оптовых закупок, а также особый дизайн продукции, которая должна сразу привлекать клиента. Самые оптимальные стратегии, позволяющие заработать на носках:

- Предоставление годовой подписки на носки – пары будут отправляться клиентам с определенной периодичностью, и каждая будет иметь уникальный дизайн

- Регулярное снабжение клиентов продукцией – заключив договор с салонами красоты, спа-центрами, магазинами обуви и другими предприятиями, клиентам которых могут понадобиться носки определенного вида, можно просто ежемесячно поставлять оговоренную партию

- Предложение клиентам не только непосредственно носков, но и другой чулочной продукции, включая гольфы, колготки, следы и т.д.

Все три стратегии позволят выручить немалые средства, ведь объемы закупок в этих случаях будут очень велики.

Автоматы для производства носков, носочные машины, кругловязальные машины, машины для носков, носки, чулочно-носочные машины, носочное производство.

Автоматы для производства носков SOOSAN

Создана в 1 980

SUSHENG Machine (Jiaxing) Co., Ltd основано в 2003г, как совместное Южно-Корейское и

одноцилиндровых чулочно-носочных машин SSсерии на основе южно-корейской технологии

компании Korean Soosan Precison Co.,Ltd

Как один из основателей производства компьютерных чулочно-носочных машин в мире,

Korean Soosan Precison Co.,Ltd. имеет более чем тридцатилетний опыт создания технологии с

1980 года. Чулочно-носочные машины Soosan выпускают чулочно-носочные изделия более чем

в 50-и стран мира, а так же около 20 000 шт. постоянно работают для рынка Китая. Soosan

пользуется хорошим спросом потребителей по всему миру.

Мр. J.T.Park, являясь Председателем Правления Korean Soosan Group, в 2003 году принял

решение о создании предприятия в Китае — Shuishan Machine (Jiaxing) Co., Ltd, с целью

снижения себестоимости и дальнейшего развития международного рынка. Для производства

чулочно-носочных машин используется проверенная технология в сочетании с новыми

разработками. Для гарантии точности запасных частей и деталей, используется

обрабатывающее оборудование и материалы производства Южной Кореи, Японии, а так же

лучшие материалы, производства Китай. Производство сертифицировано в соответствии со

стандартом ISO 9001:2008 и CE. Компания имеет представительства в разных провинциях

поставку запасных частей. Ежегодно Компания участвует в международных выставках и в

Китае.

В 2018 году Итальянская SANTONI GRUPPE приобрела компанию SOOSAN и

переименовала на SUSHENG MACHINE(JIAXING)CO.

,LTD. Заказать

,LTD. Заказатькак выбрать оборудование для предприятия? • Статьи • Чулочно-носочные автоматы, кругловязальные, основовязальные и плосковязальные трикотажные машины • UB.UA

Производство носков и подбор оборудования для производства носков — это как первый пас в футбуле. В зависимости от траектории и уверенности игрока, зависят все остальные результаты и конечный счет.

Компания «ИВК2» уже много лет работает с новичками на рынке швейного производства. И, как опытные игроки, мы можем утверждать: большинство производств закрываются уже вскоре из-за неправильного подбора швейного оборудования

Примером может служить случай, когда длительное время мы рассказываем возможным заказчика о том, что такое чулочно-носочное производство, какое оборудование необходимо для организации такого производства, какое оборудование для производства носков вообще существует, кто производит это оборудование, какие нюансы могут возникнуть при эксплуатации этого оборудования.

В результате заказчик, получив информацию, делает вывод о том, что он получил искаженные данные с учетом наших интересов и решается на покупку оборудования без предметного анализа полученной информации.

Как следствие, закупается оборудование в Китае в малоизвестной компании или наоборот, заказчик отказывается от покупки вовсе, мотивируя этот отказ тем, что оборудование для производства носков из Европы — очень дорогое, а производители оборудования из Азии не умеют делать качественные машины.

В этой связи мы хотим еще раз предложить информацию о том, что такое чулочно-носочное производство, какое оборудование потребуется для того, чтобы такое производство функционировало и приносило прибыль своему владельцу.

Начнем с того, что наиболее известные производители чулочно-носочных машин — из Италии и Чехии. Это такие компании, как LONATI, MATEC, IRMAC, RUMI, SANGIACOMO, COLOSIO, UNIPLET, BUSI GIOVANNI. Все вышеназванные производители — это сочетание науки, новых технологий, многолетнего опыта и высокого качества.

Но среди них хотелось бы отметить несколько компаний, которые в своем сегменте достигли лучших показателей.

Это, в первую очередь, компания LONATI — безусловный лидер в производстве вязальных машин для женских колгот и компания BUSI GIOVANNI — производитель вязальных машин для носочного ассортимента.

Нововведения в технологическом производстве и технические решения, которые внедряют эти компании при производстве оборудования, позволяют нам ставить их на первые места среди всех известных производителей кругловязальных чулочно-носочных машин.

Понятно, что цены на эти машины для производства носков не могут быть низкими и находятся в пределах от 17 000 евро до 25 000, а в некоторых случаях (с устройствами по опциону) и до 35 000 евро. Но такие цены отпугивают большинство, особенно начинающих, предпринимателей, которые хотят купить носочные машины в пределах 5 000 — 15 000 долларов. В таких случаях есть возможность выбирать: или уже используемое оборудование, или машины из Китая (нижняя граница цен) или с Тайваня и Кореи.

Оборудование со вторых рук — это, в принципе, лотерея. Они могут проработать еще 50 лет без особых проблем, но могут и отказать на второй день после запуска, если такое вообще произойдет.

Такие машины могут быть хорошей покупкой в том случае, если у заказчика есть специалисты, имеющие достаточный опыт работы на определенных моделях машин. Специалист, который знает машины UNIPLET, может разобраться с возможными проблемами машины, которые куплены не новыми и имеет представление о том, что нужно ремонтировать и сколько денег надо вложить в ремонт машины для дальнейшей, успешной эксплуатации.

В случае, когда предприниматель пытается создать производство с «0» и не имеет специалистов с опытом обслуживания купленных им машин из числа б/у — это может быть очень серьезной проблемой.

Лучше в таких случаях ориентироваться на новые машины из Китая. Китайские машины находятся в ценовом диапазоне от 3 000 до 10 000 долларов. Хотя мы встречали машины и за 1500 долларов. Предприниматель, получивший предложение на такие машины, сразу должен понимать, что машина будет работать, что машина будет вырабатывать нормальные изделия и это может быть успешным проектом.

Предприниматель, получивший предложение на такие машины, сразу должен понимать, что машина будет работать, что машина будет вырабатывать нормальные изделия и это может быть успешным проектом.

Но гарантийные обязательства (по стандарту) — год, а что станет с машинами за этот год предсказать сложно: и металл, из которого изготовлены узлы и детали машины могут быть мягкими, и электричество, не говоря уже об электронике, может быть не совершенным. В результате машина перестанет производить товар нормального качества, будет находиться длительное время в простое. А это — невосполнимые убытки. Поэтому машины с континентального Китая могут восприниматься как альтернатива применяемым машинам.

По нашему мнению, гораздо увереннее себя чувствуют предприниматели, которые решают купить оборудование для производства носков из Тайваня (например, DA KONG) и Кореи (например, DONG SUNG). Диапазон цен на эти машины от 11 000 до 17 000 долларов. Это практически в два, два с половиной раза ниже цен на европейские машины и аналогично ценам на 3 — 7 летние машины б/у.

Хорошее качество, передовые технологии, основанные на европейских и азиатских разработках, практически гарантируют то, что эти машины не будут создавать непредвиденных проблем.

Отдельные преимущества оборудования для производства носков:

1. Машины — новые, поэтому такое оборудование для производства носков не будет вас расстраивать, при этом не начав приносить прибыль.

2. Производители оборудования для пошива носков приглашают на обучение.

3. Производители присылают механиков для пусконаладочных работ.

4. Производители и их машины известны во всем мире и эксплуатируются десятилетиями, поэтому целая палитра всемирно известных брендов станет залогом надежного вложения денег в оборудование для производства носков.

Теперь — о самом процессе производства носков.

Процесс превращения пряжи в изделие везде одинаковый: связать — зашить — отформовать (влажно-тепловая обработка) — навесить ярлыки (этикетки) — упаковать каждое изделие — упаковать несколько изделий в пачку. Для каждого этапа этого процесса есть свое оборудование и технологи.

Для каждого этапа этого процесса есть свое оборудование и технологи.

Следующий этап — швейные операции сшивки мыска носков. Мы все сталкивались с ситуацией, когда, купив на базаре носки, ощущаем определенный дискомфорт в процессе использования этих изделий.

Дискомфорт связан с тем, что при зашивке мыска изделия было использовано простейшее оборудование — швейная машина «оверлок» и шов жесткий и грубый. Лет тридцать назад мы и не обратили бы на это внимания, но в настоящее время это — анахронизм. Лучше заплатить немного дороже, но купить изделие, которое не будет напоминать нам о том, что оно дешевое.

Сейчас применяются совершенно другие методы зашивки мыска. Для этого применяют так называемые кеттельные машины, которые соединяют вышеуказанный узел носков методом «петля в петлю». Это совсем другие носки. Однако самый эффективный не классический метод кетлирования, а так называемый метод слепого кетлирования при производстве носков.

Для этого используется высокопроизводительная швейная машина, которая обеспечивает, примерно, обработку продукции из 10 вязальных машин. Стоимость таких машин из Европы, примерно, от 11 000 евро.

Китайский «клон» модели (предыдущих поколений) — от 4 000 долларов.

Далее следует процесс формирования. Здесь представительство производителей очень широко: Италия, Франция, Америка, Индия, Тайвань, Китай, Польша и другие страны предлагают множество разработок, включая роботизированные линии. У каждого заказчика свои преимущества: кто-то использует дешевые электрические формы (стоимость около 400-500 долларов), кто-то использует роботизированные линии стоимостью до 100 000 евро. Мы ориентируем заказчиков на аппараты стоимостью от 10 000 до 25 000 евро европейского производства.

Это — оборудование для производства носков, позволяющее обработать продукцию с примерно 10-ти вязальных машин, оно довольно надежное и с приемлемыми характеристиками.

Далее, по цепочке производства изделий — маркировка и упаковка изделий. Сейчас существуют различные способы маркировки (навешивание ярлыков или этикеток) и упаковки.

Можно сшить пару носков на швейной машинке с одновременным креплением этикетки, можно обеспечить пару специальной упаковкой, на которой будет необходимая информация, можно навесить ярлык этикет-пистолетом с одновременным скреплением этой пары носков, или применить другой метод крепления с упаковкой.

Каждый предприниматель сам определяет наиболее выгодные варианты предоставления товарного вида своим изделиям.

ВРЕМЯ

| Код товара | 260103/260301 |

| Качество и стандарты | Носки нейлоновые-IS 5084: 1990 Носки Cotton-IS 3329: 1973 |

| Производственная мощность | Количество: 1,50,000 пар дюжин Стоимость: рупий.  34380000 34380000 |

| Загружено на | Август 2007 |

Введение

В иерархии человеческих потребностей одежда занимает второе место по приоритету, уступая только еде.Использование носков в вооруженных силах, сражающихся на большой высоте и в неблагоприятных климатических условиях, теперь находит свое применение среди руководителей и школьников. Ношение любой обуви без носков считается неполным. Носки — простая вещь и одно из предметов первой необходимости для людей всех возрастов и слоев населения. Социально-экономические изменения и осознание моды в массах кардинально изменили стиль жизни в Индии.

Носки различных типов и дизайнов могут быть изготовлены из хлопчатобумажной пряжи, акриловой пряжи, полиэфирной пряжи, нейлоновой пряжи разного количества, качества и оттенков.Эластичная верхняя часть носков изготавливается из прорезиненной пряжи или лайкры. Этот проект предназначен для производства мужских носков для внутреннего рынка различных размеров, чтобы гарантировать, что этот товар доступен в широком ассортименте. Впоследствии подразделение может расширять ассортимент аналогичных товаров, таких как детские носки, женские чулки и т. Д., Время от времени в зависимости от рыночного спроса.

Впоследствии подразделение может расширять ассортимент аналогичных товаров, таких как детские носки, женские чулки и т. Д., Время от времени в зависимости от рыночного спроса.

Рыночный потенциал

Спрос на носки постепенно растет в течение последних нескольких десятилетий, особенно в Индии и других развивающихся странах.Крупнейшими потребителями носков являются европейцы и западные страны, которые уже очень давно используют этот предмет в составе своих платьев. Носки производятся в странах Европы и Запада, откуда эти изделия ввозились в Индию и другие страны.

Однако по мере того, как этот предмет постепенно становился популярным, носки также производились в Индии сначала для удовлетворения внутреннего спроса, а затем для целей экспорта. За последние несколько лет, когда уровень жизни повысился, носки, которые раньше носили для комфорта ног, теперь стали частью модной одежды.У индустрии носков очень светлое будущее, так как спрос на нее как в Индии, так и за рубежом значительно вырос.

Исследование, проведенное недавно, показало, что только 2% населения Индии носит носки и, следовательно, 98% рынка еще предстоит освоить, в то время как потребление носков в большинстве развитых стран чрезвычайно велико. Существующие производственные мощности в стране явно недостаточны для удовлетворения внутреннего и международного спроса. Следовательно, возможно установить больше узлов для вязания носков.

Основания и предположения

Здание считается самостоятельным. Проект основан на односменной основе и 300 рабочих дней и период времени для достижения максимальной загрузки производственных мощностей, начиная с 3-го года с даты начала производства. Затраты на машины и оборудование, упомянутые в этом отчете, относятся к конкретной марке и приблизительно соответствуют тем, которые преобладали на момент подготовки этого проекта. Стоимость монтажа и электрификации берется @ 10% от стоимости машин и оборудования.Невозвратный залог, стоимость отчета по проекту, пробное производство, гарантийный залог в ГЭУ принимаются в качестве предоперационных расходов.

Износ составил 10% для машин и оборудования, 20% для мебели и оборудования и 25% для принадлежностей для мастерских. Процентная ставка по капитальному кредиту составляет 14% годовых. Минимум 25% от общей суммы инвестиций требуется в качестве маржинальных денег. Точка безубыточности рассчитана при полной загрузке мощностей.

График реализации

График реализации этого проекта может занять в общей сложности примерно шесть месяцев для запуска производства.

Технические аспекты

Процесс производства

Сначала определяется размер и дизайн носков, которые нужно связать, и, соответственно, выбираются и настраиваются машины. После настройки машины на требуемый дизайн и размер, пряжа заданного цвета загружается на подставки для шпульки в шпулярном узле машины и подается в вязальные элементы машины.

Носки вяжутся непрерывно, и перед тем, как сделать носки, нужно выполнить несколько операций.Вязание происходит поэтапно, начиная с эластичной части, для которой используется эластичная пряжа. Вяжется часть ноги, за которой следуют пяточная часть и часть стопы, заканчивающаяся носком носков. Носочная часть носков застегивается прошивкой на оверлочной машине. На носках, изготовленных таким образом, образуется грязь, которую необходимо удалить путем стирки в стиральной машине для носков, содержащей мягкое моющее средство. После стирки носки загружаются в гидроэкстрактор для удаления лишней воды и сушатся в сушильном барабане. Визуальный осмотр проводится для устранения дефектов и, наконец, глажка для удаления морщин, а также для придания правильной формы.Носки переворачивают и соединяют вручную, прикрепляя булавки в разных местах и упаковывая в полиэтиленовые пакеты. В картонную коробку помещается около 10 пар носков для отправки покупателям.

Вяжется часть ноги, за которой следуют пяточная часть и часть стопы, заканчивающаяся носком носков. Носочная часть носков застегивается прошивкой на оверлочной машине. На носках, изготовленных таким образом, образуется грязь, которую необходимо удалить путем стирки в стиральной машине для носков, содержащей мягкое моющее средство. После стирки носки загружаются в гидроэкстрактор для удаления лишней воды и сушатся в сушильном барабане. Визуальный осмотр проводится для устранения дефектов и, наконец, глажка для удаления морщин, а также для придания правильной формы.Носки переворачивают и соединяют вручную, прикрепляя булавки в разных местах и упаковывая в полиэтиленовые пакеты. В картонную коробку помещается около 10 пар носков для отправки покупателям.

Контроль качества и стандарты

Необходим строгий контроль качества на каждом этапе производственного цикла. Сырье (пряжа) следует приобретать только у известных производителей и должно иметь отличные свойства прочности, так как качество носков во многом зависит от качества пряжи.Бюро индийских стандартов установило следующие индийские стандарты для вязаных носков.

Хлопковые носки — IS 3329: 1973

Нейлоновые носки — IS 5084: 1990

Производственная мощность (в год)

Продукт | Кол-во | Стоимость (рупии) |

| Обычные носки (Доз. Пар) | 90 000 | 17820000 |

| Terry Socks (Doz.пар) | 60 000 | 16560000 |

| Итого | 1,50,000 | 34380000 |

Движущая сила

Для работы этого агрегата требуется мощность 62 л.с. Для бесперебойной работы агрегата предлагается установить генераторную установку в качестве резервной.

Контроль загрязнения

При производстве носков не происходит загрязнение окружающей среды.Как таковые меры по борьбе с загрязнением не требуются.

Энергосбережение

Энергию можно сэкономить, приняв надлежащие методы ведения домашнего хозяйства.

Финансовые аспекты

Финансовые аспекты

| Земля и здание | |

| Земельный участок 600кв. @ Rs. 2000п. М. Сумма 1200000 | рупий|

| Заводской сарай | |

| Заводской сарай | 250 кв.mt. |

| Магазин (сырье) | 50 кв. М. |

| Магазин (Готовая продукция) | 50 кв. М. |

| Офис пр. | 25 кв. М. |

| Общая крытая площадь | 375 кв. М. |

| Общая стоимость строительства @ рупий.3000 / кв.м. | 1125000 |

| Всего инвестиций в землю и строительство | 2325000 |

Машины и оборудование

Описание | № | Ставка (в рупиях) | Сумма (рупий) |

| Автоматическая машина для вязания носков power для производства трехцветных жаккардовых носков с системой плетения горизонтальных полосок цвет по цветному мотиву и сетка с цветовыми режимами M1 MC3 | 30 | 250000 | 7500000 |

| Автоматическая машина для вязания носков power для производства махровых носков с двухцветным рисунком, горизонтальными полосами и эластичным верхом в широкую резинку до 23 ступеней | 20 | 150000 | 3000000 |

| Оверлок с механическим приводом (высокоскоростной) | 8 | 58000 | 464000 |

| Машина для установки носков роторного шкафа со встроенным бойлером и 36 рамками | 1 | 480000 | 480000 |

| Стиральная машина 50 кг. | 2 | 180000 | 360000 |

| Гидроэкстрактор 25 кг. | 1 | 85000 | 85000 |

| Сушильный стакан 25 кг. | 1 | 180000 | 180000 |

| Тележки для умывальников | 3 | 10000 | 30000 |

| Паровой пресс (тип центрального котла) | 2 | 200000 | 400000 |

| Генераторная установка 30 кВА в сборе | 1 | 150000 | 150000 |

| Персональный компьютер (процессор Pentium IV) | 1 | 50000 | 50000 |

| Курс / Уэльс чекер | 1 | 15000 | 15000 |

| Счетчик Laendro | 4 | 50000 | 50000 |

| Прочие разные активы | LS | 20000 | 20000 |

| Итого | 12784000 | ||

Прочие основные средства | (рупий.) |

| Монтаж и установка | 1300000 |

| Электрификация | 100000 |

| Офисная мебель | 50000 |

| Предоперационные расходы | 50000 |

| Итого | 1500000 |

| Итого основной капитал | 16609000 |

Оборотный капитал (в месяц)

Персонал и заработная плата

Обозначение | №№ | Оценить (В рупиях) | Сумма (Rs.) |

| Менеджер по маркетингу | 1 | 15000 | 15000 |

| Торговец / координаторы | 1 | 12000 | 12000 |

| Сотрудник по продажам | 1 | 10000 | 10000 |

| Бухгалтер / кассир | 1 | 6000 | 6000 |

| Оператор ЭВМ | 2 | 4000 | 4000 |

| Кладовщик | 1 | 5000 | 5000 |

| Пеонов | 2 | 3000 | 3000 |

| Сторож | 2 | 3000 | 6000 |

| Производственный персонал | |||

| Начальник производства | 1 | 15000 | 15000 |

| Руководители | 2 | 6000 | 12000 |

| Квалифицированные рабочие | 32 | 4000 | 128000 |

| Прессовщик | 8 | 4500 | 36000 |

| Неквалифицированные рабочие | 15 | 3000 | 45000 |

| Итого | 300500 | ||

| Требования при 20% | 60100 | ||

| г.Итого | 360600 | ||

Сырье (в месяц)

Описание | Кол. в кг | Ставка за единицу (рупии) | Сумма (Rs.) |

| Хлопковая пряжа / Акриловая пряжа | 6000 | 180 | 1080000 |

| Нейлоновая пряжа | 1500 | 300 | 450000 |

| Эластичная пряжа | 300 | 380 | 114000 |

| Моющее средство для стирки | LS | 5000 | |

| Упаковочный материал | LS | 15000 | |

| Итого | 1664000 | ||

Коммунальные услуги (в месяц) | (рупий.) |

| Счет за электроэнергию | 40000 |

| Плата за воду | 2000 |

| Топливо для генератора | 10000 |

| Итого | 52000 |

Прочие условные расходы (в месяц) | (рупий.) |

| Почтовые / канцелярские товары | 3000 |

| Ремонт и обслуживание | 28000 |

| Транспортные / дорожные расходы | 5000 |

| Страхование | 3000 |

| Телефонные счета | 5000 |

| Прочие расходы | 5000 |

| Итого | 49000 |

| Итого текущие расходы (в месяц) | 2125600 |

| Итого оборотный капитал на 2 месяца | 4251200 |

Итого капитальные вложения

| Наземная техника и оборудование | 16609000 |

| Оборотный капитал на 2 месяца | 4251200 |

| Итого | 20860200 |

Использование машинного оборудования

Используемая мощность составляет 75% от установленной мощности.Однако его можно улучшить, когда установка достигнет второго года эксплуатации. Максимальная загрузка производственных мощностей может быть достигнута на третий год с даты пуска производства.

Финансовый анализ

Себестоимость продукции (в год) | (рупий) | |

| Текущие расходы | 25507200 | |

| Амортизация здания @ 5% | 116250 | |

| Амортизация оборудования при 10% | 1278400 | |

| Амортизация офисной мебели @ 20% | 10000 | |

| Проценты от общей суммы инвестиций @ 14% | 2 | 8 |

| Итого | 29832278 |

Оборот (в год) (Продажи)

Продукт | Кол. | Скорость / пара Dz (рупии) | Сумма (Rs.) |

| Обычные носки (пара доз.) | 198 | 17820000 | |

| Terry Socks (Доз. Пар) | 60000 | 276 | 16560000 |

| Итого | 34380000 | ||

| Чистая прибыль (в год) | 4547722 | ||

| Коэффициент чистой прибыли (чистая прибыль / годовой оборот) | 13.23% | ||

| Норма рентабельности инвестиций (чистая прибыль / общие капитальные вложения) | 21,8% | ||

Точка безубыточности

Фиксированная стоимость | (рупий) | |

| Амортизация | 1404650 | |

| Проценты на капитальные вложения | 2 | 8 |

| 40% от заработной платы персонала | 1730880 | |

| 40% прочих расходов | 220800 | |

| Страхование | 36000 | |

| Итого | 6312758 |

| Б.E.P. | FC × 100 ————— FC + прибыль = 58,13% |

Адреса поставщиков машин и оборудования

- М / с. Вишит Синтетикс (П) Лтд.

Saritaderahan, Opp. Джайхин

Пресса, Ашрам Роуд,

Ахмедабад-380009. - м / с. Компания Meghaylen Synthetics Pvt. ООО

10, Ясвиллем, III этаж,

9, Новые Морские Линии,

Мумбаи-400020. - м / с. Crompton Pvt. ООО

29, Chitalsar Nagpada, S.V. Дорога,

Тан-400607. - м / с. Suryalan Synthetic Inds. (P) Ltd.

216, Веселый Бхаван,

10, сэр В. Теккерей Марг.

Мумбаи-400020.

За дополнительной информацией обращайтесь по телефону

Информационный менеджер

Проект TIMEIS

Эл. Почта: [email protected]

(ЧУВСТВО МЕЖДУНАРОДНОСТИ) | Стоимость MITSUBOSHI SOCKS | Веб-сайт MITSUBOSHI SOCKS

ЧУВСТВО МЕЖДУНАРОДНОСТИ MITSUBOSHI SOCKSВ настоящее время у нас есть 7 производственных предприятий.Производство 50 000 000 пар носков ежегодно.

Мы способны принимать как небольшие заказы, так и более миллиона пар крупных заказов. Возможно удовлетворение гибких требований по количеству на нашей большой производственной линии в Китае. Благодаря тщательно продуманным передовым технологиям и надежным знаниям можно изготавливать множество различных типов высококачественных носков, от дизайнерских носков, модных носков до медицинских носков.

В настоящее время у нас есть 7 производственных предприятий. Производство 50 000 000 пар носков ежегодно.

Мы способны принимать как небольшие заказы, так и более миллиона пар крупных заказов. Возможно удовлетворение гибких требований по количеству на нашей большой производственной линии в Китае. Благодаря тщательно продуманным передовым технологиям и надежным знаниям можно изготавливать множество различных типов высококачественных носков, от дизайнерских носков, модных носков до медицинских носков. ● Гибкая реакция на количество.

Постоянно исследует производственную линию. Также исследуются последние тенденции в производстве.Сборка и настройка различных видов техники, каждая из которых имеет свои особенности. Мы поддерживаем их в отличном состоянии, чтобы в любое время выполнять различные заказы.

- Производственная линия, способная вязать разные типы тонкой пряжи с различным натяжением.

- Производственная линия, позволяющая делать свободные, но в то же время плотные стежки.

- Носки, требующие первоклассного внешнего вида.

- Носки, требующие допуска.

- Носки, требующие функциональности. Применяются различные рисунки и стежки в зависимости от характеристик пряжи.

- Мелкая или грубая текстура.

- Несколько цветов.

- Глянцевая / блестящая поверхность.

- Техника вязания толстой, но выглядит тонкой или наоборот.

- Использование пряжи с керамическими частицами для изготовления медицинских носков.

(Завод в Китае и новейшая вязальная машина из Италии) В 1994 году мы открыли завод в городе Дунгуань в провинции Гуандун, Китай, что позволило нам удовлетворить потребности в большом количестве заказов. Чтобы удовлетворить возникающие дополнительные потребности, в 2007 году мы добавили новую фабрику с линиями новейших вязальных машин из Италии. Это позволяет нам производить большее количество. Что касается техники, мы выбираем продукцию со всего мира.Когда машине требуется тщательно продуманная мельчайшая функция, мы часто договариваемся с итальянскими машиностроителями. Сотрудничество приводит к созданию подходящих машин. ● Чувство интернациональности (офис в Китае) Мы разместили персонал и открыли офис в китайской провинции Гуандун. Налажена система связи сотрудников со штабом. В любое время возможна быстрая и корректная переписка, обработка деловых вопросов.

Возможна высокая эффективность при обработке большого количества заказов.

благодаря строгому контролю качества в каждом производственном процессе, который регулируется строгим человеческим контролем. ● Производство и проверка сердечного войлока. Компьютер незаменим при проведении контроля качества, требуемого законом о фармацевтике. Однако даже при очень строгом осмотре медицинских носков процесс работы с глазами и руками более точен и эффективен.На заключительном этапе процесса производства носков, таком как упаковка и проверка, все сотрудники помогают процессу. До завершения мы заботимся о производстве сердечного войлока в наших продуктах.

Нестер Чулочно-носочные изделия

1993 | Нестер Чулочно-носочные изделия родился в

г.Марти Нестер, проработавший 20 лет в производстве носков, решает, что может что-то добавить к процессу, и основывает Нестер Чулочно-носочные изделия. Семейный бизнес начинает производство необработанных хлопковых носков для экипажа на машинах первого поколения с ременным приводом.

1995 | Инвестиции в первые технические вязальные машины компании

Nester Hosiery расширяет свои возможности по производству носков с 54 игольными вязальными машинами Moreni и 84 иглами Crawford.

1995 | Работа с шерстью мериноса

Расположенный в старом здании бакалейной лавки в Добсоне, Северная Каролина, Nester Hosiery открывает для себя преимущества работы с шерстью и ее ношения. Фабрика делает свои первые из многих инвестиций в современное вязальное оборудование, оснащает предприятие, чтобы превратить его в переработку носков сверху вниз, и начинает производство высокопроизводительных носков для любителей активного отдыха.Розничные торговцы замечают это, и Нестер Чулочно-носочные изделия начинает развивать партнерские отношения с ведущими брендами наружной одежды.

1998 | Расширение возможностей

К этому времени Nester Hosiery уверенно движется к тому, чтобы стать мировым лидером в области инноваций и производства шерстяных носков, включая в свою продукцию высококачественную синтетику. Фабрика постоянно добавляет новое оборудование, позволяя изготавливать любые типы носков — тяжелые / термические, средние / повседневные, легкие / универсальные, сверхлегкие и другие.

2001 | Прибытие бесшовного вязания

Компания Nester приобрела свое первое оборудование с возможностью бесшовного закрытия пальцев ног. Это был первый из многих видов вязания, и через несколько лет этот вид вязания стал основным в производстве.

2001 | Партнеры в области информационных технологий

Nester Hosiery начинает долгосрочное партнерство с компанией Mobile Foundry, занимающейся разработкой программного обеспечения. Это партнерство позволяет Нестеру создать собственную систему планирования ресурсов предприятия (ERP) SockInfo®, которая обеспечивает полную прозрачность спроса, предложения и производственных операций.Инструменты и отчеты для обработки заказов, доставки, управления запасами и прогнозирования продаж позволяют Nester сосредоточиться на создании отличных носков.

2002 | Переезд в Маунт Эйри, Северная Каролина

Nester расширяет и оптимизирует свою деятельность, открывая магазин на более крупном предприятии, ранее принадлежавшем и занимаемом Brown Wooten Mills в Маунт-Эйри.

2002 | Лицензии Woolrich

Компания находит партнера по бренду Woolrich, первую компанию по производству верхней одежды, основанную в 1830 году.Nester Hosiery начинает разработку собственной полной линейки брендовых носков, которые производятся сезонно и продаются по всему миру.

2004 | Покупка и реконструкция бывшего трикотажного завода Ballston на горе Эйри, штат Северная Каролина

.Nester Hosiery покупает трикотажную фабрику Ballston, которая на 250 процентов больше, чем ее прежнее местоположение, и удобно расположена прямо на улице. Компания начинает преобразование здания в высокоэффективный производственный центр 21 века и планирует постепенный переезд.Переезд завершен в 2005 году, что позволяет Nester значительно увеличить объемы продаж для удовлетворения мирового спроса и стать более эффективным, чем когда-либо. Сегодня это нынешний дом Нестера Чулки.

2005 | Покупка ACC Sales

Nester Hosiery приобретает ACC Sales — небольшую компанию специалистов по носкам в Берлингтоне, Северная Каролина, с богатым опытом в производстве носков — и в процессе получает четырех квалифицированных руководителей. С приобретением ACC Sales, Nester Hosiery продолжает оставаться мировым лидером в производстве носков.

2007 | Запуск системы управления запасами

Nester Hosiery создает и внедряет индивидуальную систему управления складскими запасами, которая обеспечивает отслеживание запасов в реальном времени по всему предприятию. Каждая пачка, конус пряжи и носок обнаруживаются и отслеживаются с помощью ручных сканеров.

2008 | Расширение лидерства

Установлены новые рамки лидерства на долгие годы с талантом и опытом на каждой должности.

2009 | Видимость цикла поставок

В Нестере Чулочно-носочные изделия работает одна из самых опытных команд дизайнеров, техников и чулочно-носочных изделий в отрасли. Его сотрудники так же эффективны, как и его продукция. И его технологии постоянно развиваются; Системы детального отслеживания Nester теперь соединяют каждый конус пряжи с каждой парой носков, даже с отслеживанием отдельных шерстяных ферм, чтобы точно определить, какое сырье входит в каждую партию носков.

2009 | Альянс Сохранения

Поддерживая отдых на природе и охрану земель, Nester Hosiery присоединяется к Conservation Alliance, группе брендов индустрии активного отдыха, которые сотрудничают с организациями, чтобы защитить дикие места для их среды обитания и отдыха.

2010 | Nester Hosiery начинает разработку носков марки Farm to Feet ™

Келли Нестер вдохновлена на создание собственной марки носков Нестера, Farm to Feet ™, отстаивающей историю американского рабочего и американской цепочки поставок.Farm to Feet ™ выводит идею прозрачности цикла поставок на совершенно новый уровень, предлагая продукцию 100% американского производства: от шерсти мериноса до обработки, вязания и даже упаковки и дисплеев, всех материалов и производства. должен происходить из Соединенных Штатов.

2010 | Ассоциация индустрии активного отдыха

Нестер Чулочно-носочные изделия присоединяется к OIA, отраслевой группе по сотрудничеству, чтобы укрепить нашу приверженность к устойчивому развитию. Нестер Чулочно-носочные изделия начинает работать с Рабочей группой по устойчивому развитию, которая представляет собой группу брендов, розничных продавцов и производителей, которые занимаются проблемами отрасли, влияющими на окружающую среду.

Нестер Чулки начинает работать с другими членами OIA над созданием Eco Index, который превратился в индекс Хигга. Индекс Хигга — это отраслевой инструмент, используемый для самооценки усилий по обеспечению устойчивости и позволяющий брендам, розничным торговцам и производителям сравнивать себя с другими предприятиями, использующими этот инструмент. Нестер Чулочно-носитель был одним из первых, кто применил индекс Хигга, и последние несколько лет использовал этот инструмент для постановки экологических целей.

2013 | Nester Hosiery представляет Farm to Feet ™ на выставке F13 ORWM

Сделанный на 100% из американских ингредиентов, американскими рабочими на предприятиях в США, Farm to Feet ™ официально представлен на зимнем рынке розничной торговли на открытом воздухе осенью 2013 года.Цепочка поставок полностью базируется на территории США: шерсть мериноса поставляется с ранчо American Sheep Industry на западе США, доставляется и обрабатывается на Восточном побережье, а также вяжется в Mount Airy в Nester Hosiery.

2013 | Капитальный ремонт производственного процесса со значительным обновлением отделочного оборудования

Паровая галтовка, паровая упаковка с лазерным наведением и автоматическое упаковочное оборудование установлены на предприятии, что повышает эффективность и совершенствует производственный процесс.

2014 | Представление планшетов

Технологическая группа Nester Hosiery интегрирует приложения на базе планшетов для реализации процесса в реальном времени для передачи информации о проблемах качества вязания обратно на фабрику.

2016 | Системный партнер bluesign®

Мы присоединились к системе bluesign® в 2016 году. Система bluesign® ориентирована на охрану окружающей среды и безопасность на рабочем месте с упором на удаление вредных химических веществ из цепочки поставок.В настоящее время мы ищем материалы, одобренные bluesign®, для производства некоторых наших продуктов. Это гарантирует, что мы причиняем наименьший вред работникам, окружающей среде и потребителям.

| Текущий

Nester Hosiery имеет хорошие перспективы на будущее, поскольку компания имеет глубокие корни в своей цепочке поставок, от производителей шерсти до компаний по переработке пряжи и разработчиков программного обеспечения. Компания поддерживает прочные взаимовыгодные отношения со своими клиентами, брендами и партнерами по лицензированию.

Как производитель в США, Nester Hosiery производит самые инновационные носки на рынке из отечественных и импортных материалов. Он также работает с глобальной сетью других производителей для импорта готовой продукции. Нестер Чулочно-носочные изделия делает все с упором на сообщество, как на местном, так и на глобальном уровне.

Производство носков — маленький собственный бизнес без больших вложений

Если вы ищете идею для собственного прибыльного бизнеса, не требующего больших вложений, обратите внимание на производство… носков.На первый взгляд, это такая мелочь, на которой невозможно хорошо заработать. Однако даже современному человеку не обойтись без этой мелочи.

Носки, колготки и другие чулочно-носочные изделия всегда пользовались повышенным спросом у потребителей. В советское время наша страна даже занимала высокие места в мире по объемам потребления чулочно-носочных изделий на душу населения. Последние несколько лет спрос на эти товары продолжает расти. Однако на внутреннем рынке преобладает продукция китайских производителей.

Рентабельность производства носков

По разным оценкам доля импортных товаров в сегменте носков в среднем составляет около 70%. Однако постепенно этот рынок начинает интересовать и местные компании. Такой интерес вызван высокой рентабельностью производства носков, которая может достигать 100%. Стоит отметить, что в чулочно-носочном сегменте этот показатель несколько ниже.

Основная проблема, которую пытаются решить крупные предприятия, выпускающие чулочно-носочные изделия, связана с оборудованием.На многих заводах давно используются устаревшие и изношенные автомобили, оставшиеся с советских времен. С помощью такого оборудования можно выпускать только некачественную продукцию. Более дальновидные компании стараются постоянно обновлять свои автомобили. Кроме того, увеличивается количество мелких производств, которые имеют небольшой парк современного оборудования и могут выпускать носки ограниченного ассортимента.

Всю продукцию, которая сегодня представлена на отечественном рынке, можно разделить на три отдельные группы, в зависимости от ценовой категории и качества.Самая дорогая продукция, отличающаяся высоким качеством, занимает в этом сегменте наименьшую долю. Производится, в основном, на немногочисленных крупных фабриках и небольших частных предприятиях на современном оборудовании и из импортного сырья. Однако большая часть дорогих носков, колготок и чулок ввозится в Восточную Европу из других стран — Польши, Германии, Турции, Франции, Англии, Италии, Египта и Китая. Доля импорта в этом сегменте наиболее существенная — 90%.

Ко второй группе специалистов относят продукцию зарубежного производства среднего качества из импортного или отечественного сырья.Доля импортной продукции в этом сегменте меньше и составляет не более 37%. Основная часть носков и колготок средней ценовой категории поставляется из Чехии, Венгрии, Украины, Беларуси, Латвии, Литвы и Турции. Самые дешевые носки производятся на устаревшем оборудовании из некачественного сырья. Причем их производят как крупные фабрики, так и частные (часто нелегальные или полулегальные) частные предприятия на юге России. Недорогие носки поставляются также из Турции, Вьетнама, Китая, Туркменистана, Таджикистана и Узбекистана.Доля импорта в этой категории составляет около 30%.

Как правило, новые компании, которые только выходят на рынок чулочно-носочных изделий, стараются сразу производить максимально широкий ассортимент такой продукции. Понятно, что чем больше диапазон, тем выше прибыль и, скорее, вы сможете окупить вложения. Однако для покупки оборудования и сдачи в аренду вам потребуется больше средств, чем при выборе одного направления для работы хотя бы на первом этапе.

Получение финансирования

Банки крайне неохотно предоставляют кредиты на открытие производства чулочно-носочных изделий, объясняя это тем, что обычно рынок этой продукции давно перенасыщен.Однако специалисты и предприниматели считают, что это верно лишь отчасти и касается, прежде всего, производства самых дешевых некачественных носков. А вот в сегменте недорогих, но качественных продуктов, наоборот, наблюдается дефицит. Доказательством успешности этого направления является то, что раньше производители активно открывали собственные фирменные магазины, а теперь их продукцией активно интересуются торговые компании, занимавшиеся оптовыми продажами чулочно-носочных изделий.

Способы производства и материалы

Несмотря на кажущийся однообразный ассортимент, носки бывают нескольких видов.Они различаются в зависимости от способа производства (трикотажные и трикотажные), в зависимости от материала (натуральные растительные волокна, волокна животного происхождения, синтетические волокна, комбинированные ткани), в зависимости от типа используемой машины. К натуральным тканям растительного происхождения относят лен и хлопок, к животным волокнам — шерсть и шелк, к синтетическим — нейлон, спандекс, полиэстер, резинка и др. Комбинированные материалы, соответственно, сочетают в себе волокна натурального и искусственного происхождения.

В ассортименте, оптимальное сочетание цены и качества, а также спроса на первом месте стоят мужские трикотажные хлопковые носки темных цветов размеров от 25 до 31 (размер определяется длиной стопы в сантиметрах).Темный (обычно черный) цвет универсален и подходит практически под любую мужскую обувь и одежду. Хлопок впитывает влагу и позволяет коже дышать. Этот материал неприхотлив в уходе, такие носки легко стираются и сушатся в стиральной машине. При этом мерсеризованный хлопок предпочтительнее обычного хлопка, так как этот материал более тонкий и имеет небольшой блеск, как у шелка. Носки из мерсеризованного хлопка подходят для летнего сезона. В хлопок часто добавляют вискозу, которая еще лучше впитывает избыток влаги и дарит коже ощущение прохлады в жаркое время года.Кроме того, вискоза легко окрашивается и хорошо сохраняет свой цвет, поэтому используется при производстве цветных мужских носков, которые особенно часто подвергаются стирке. В Интернете можно найти больше информации о различных типах носков, которые предназначены для разных занятий, которыми мы занимаемся.

Технология производства носков довольно простая и состоит из нескольких основных этапов: изготовление основы или заготовка носка, пошив мыска, лепка носка, нанесение маркировочных и вспомогательных элементов, упаковка готовой продукции.Здесь без специального оборудования не обойтись. Основа носка изготовлена на носковязальном автомате. Это оборудование различается по применяемому сырью, диаметру цилиндров и по классу вязания. Автоматы бывают одно- или двухцилиндровые. В зависимости от количества игл в обойме можно регулировать плотность вязания трикотажного полотна, а толщина игл определяется плотностью заготовки. Чем тоньше будут использованные иглы, тем плотнее будет продукт.

Размер носка напрямую зависит от диаметра рабочего цилиндра. Для производства мужских носков используются машины с цилиндрами диаметром 3,5 дюйма, 3,75 дюйма, 4 дюйма. Сначала устанавливается пряжа, нити которой заправляются. Таким образом получаются носки без мыска. Машина начинает вязать сначала эластичные манжеты, пятку со ступней и носок без пришивания. По завершении работы нити пряжи обрезаются с помощью автоматизированного оборудования, а заготовка будущего носка перемещается через вакуумный узел в специальную корзину-накопитель.

На втором этапе производства используются полуавтоматы, на которые вводные операторы ставят подготовку. Все остальное выполняется уже автоматически, без помощи человека. Однако иногда для пришивания мыска на заготовку используются и ручные машинки. После пошива носок снова попадает в корзину.

Формование носков осуществляется прессованием и последующим пропариванием основы на отдельном оборудовании. На полуавтоматических прессах с возможностью полусухой и термообработки осуществляется формовка, прессование, сушка носков.А для управления и обслуживания этого оборудования достаточно одного человека.

Готовое изделие может быть маркировано различными способами, например, в виде наклейки этикеток на сшитую между собой пара носков или личными парными качелями. Оборудование, используемое для маркировки в первом и втором случае, различается. На последнем этапе продукт расфасовывается по паре или по несколько пар в пакет. Иногда на упаковку наносится логотип. Недорогие носки вообще нельзя упаковать. В качестве сырья для производства носков используются 100% хлопок черного цвета и плетеная латексная нить.См. Список компаний, производящих носки из 100% хлопка.

Для производства носков можно использовать отечественное оборудование (его производит одно предприятие, расположенное в Туле). Стоимость такого автомата от 100 до 450 тысяч рублей. Кроме того, можно купить бывший в употреблении отечественный автомат, который будет стоить несколько сотен долларов. Минимальный комплект нового оборудования, включающий не менее пяти носителей носков автоматически, машину для пришивания мыска и формовочную машину, стоит более полумиллиона рублей.

Однако, по мнению опытных предпринимателей, отечественное оборудование — не лучший выбор, если вы хотите производить продукцию высокого качества и с перспективой дальнейшего расширения ассортимента. Даже если вы начнете с производства только одних носков, после выхода на уровень самоокупаемости вы все равно будете задумываться о дальнейшем развитии своего предприятия. Еще один недостаток автомобилей российского производства — их низкая надежность.

Учтите, что автоматы по производству носков работают, как правило, круглосуточно, и не каждое оборудование выдержит такую нагрузку.Это же необходимо учитывать при выборе подержанных автомобилей. Перед покупкой желательно проконсультироваться со специалистом, иначе из-за длительных простоев производства из-за оборудования, которое постоянно выходит из строя, вы понесете больше потерь, чем сэкономите при его покупке. Оборудование итальянского производства, которое отличается гораздо более высоким качеством и надежностью, будет стоить единовременно — от 150 тысяч евро. Однако он имеет более высокий КПД и позволит производить до 50 тысяч пар носков в месяц.

Итальянское оборудование возможно и б / у, кто умеет приобретать. Такой вариант будет стоить раза в два дешевле нового. Риски в этом случае будут ниже, чем при покупке отечественных автомобилей, так как срок службы итальянских автоматов составляет около тридцати лет. Неплохое оборудование производится в Чехии. По качеству он вполне сопоставим с итальянским (но и по цене ему тоже не сильно уступает). Корейские и китайские автоматы стоят намного дешевле, но менее надежны, чем их европейские аналоги.

Масштабирование

Для организации крупного производства потребуется не менее двадцати носителей носков автоматически и сопутствующее оборудование. Добавьте к этому стоимость сырья для производства носков, зарплату обслуживающего персонала, стоимость аренды и коммунальные расходы. Объемы такой продукции — около 2,5 млн пар в год. Цена продажи зависит от используемого сырья и может составлять от 15 рублей (как правило, в этом случае используется самая дешевая узбекская пряжа) до нескольких десятков рублей.Чем дороже продукция, тем выше рентабельность. Это связано с тем, что дорогие носки реализуются через магазины (в этом случае доходность может достигать 100%), а дешевые — через рынки (и тогда доходность не превышает 30%). С другой стороны, в последнем случае оборот средств будет в 10 раз больше, что важно для молодой производственной компании, которая еще не вышла на уровень самоокупаемости.

При грамотном подходе, по оценке специалистов, расчетная полная окупаемость проекта мощностью до 650 тыс. Пар носков в месяц достигает 1,5-2л.При больших объемах производства сроки практически не меняются, но потребуются более оборотные средства.

По мнению аналитиков, производство носков более привлекательное направление по сравнению с другой трикотажной или швейной продукцией, имеющей большие преимущества. Одним из главных плюсов является продолжительность производственного цикла, который в случае изготовления носков будет намного короче. На изготовление одного носка уходит всего пять минут!

Кроме того, на производстве носков не требуется большое количество персонала.Один человек может обслуживать десять и более вязальных автоматов, производительность которых достигает миллиона изделий в год. Оборудование достаточно компактное, для его размещения достаточно площади от 50 до 100 кв.м.

Для производства носков используется уже готовая цветная пряжа, которая не требует предварительного крашения и, соответственно, избавляет производителя от головной боли по поводу соблюдения экологических норм. Еще одно большое преимущество связано с тем, что дизайн мужских носков остается практически неизменным.Если у вас нет средств или желания разрабатывать дизайны для детских и женских моделей, можно остановиться на всегда востребованной классике. Однако не меньшим спросом будут пользоваться забавные яркие носки, а стоимость услуг графического дизайнера может быть уложена в себестоимость продукта. Даже с учетом более высоких цен креативные носки не теряют своей популярности.

Главное преимущество открытия производства носков в нашей стране заключается в близости к потребителям. Вы сможете оперативно реагировать на изменение спроса, отслеживать основные тенденции на рынке, учитывать пожелания покупателей.

Основные риски такого бизнеса связаны с ростом цен на сырье и материалы, с недостаточным спросом (из-за обилия китайской дешевой продукции на рынке), с нестабильным качеством сырья. Бороться с рисками первого и последнего взгляда можно путем расширения числа поставщиков и тщательного выбора каждого из них. Для того, чтобы ваша продукция была конкурентоспособной, необходимо инвестировать в ее рекламу. Не менее эффективно развивайте систему скидок для оптовых покупателей и программу лояльности, которые действуют в сегменте B2B.Делаем ставку на высокий уровень качества своей продукции, на привлекательность внешнего вида продукции, на качество и привлекательность упаковки. Последнее довольно часто остается незамеченным отечественными производителями. Однако не стоит забывать, что основные покупатели такой продукции — женщины. Они покупают носки себе, детям и мужьям. Известно, что покупатели в первую очередь обращают внимание на оригинальный дизайн и украшение не только носков, но даже их упаковки и этикеток.

Многие отечественные производители считают, что вкладывать деньги в разработку этикеток и упаковки, которые сразу после распаковки отправятся в мусорную корзину, является недопустимым расточительством.Но, как показывают многочисленные исследования маркетологов, в первую очередь покупатели обращают свое внимание на упаковку. Благодаря удачной регистрации они выделяют продукцию определенного производителя среди конкурентов и запоминают ее. При использовании ярких этикеток и запоминающегося логотипа вероятность того, что покупатель выберет вашу продукцию, возрастает до 75% и в следующий раз.

Пример использования цепочки поставок — Производство носков: часть 2 из 2

Компания по производству носков в Индии обратилась к TQM с просьбой улучшить свою цепочку поставок.В первой части тематического исследования описывается процесс снижения значительных затрат для компании — задержки доставки. На этой неделе во второй части тематического исследования рассматривается расширение применения усовершенствования процессов за пределами поставок.

Компания по производству носков решила проблему задержек с доставкой и была настроена решать другие проблемы, расширив свои усилия по совершенствованию процессов во всей компании.

Как и прежде, руководители компании выступали за использование тотального управления качеством (TQM) и его семи шагов решения проблем в сочетании с принципами производства точно в срок (JIT).Назначенная команда по улучшению следовала этому подходу:

- Определите проблему

- Анализ основных причин с использованием текущей карты потока создания ценности

- Генерация идей противодействия и разработка предлагаемой карты потока создания ценности с использованием принципов JIT

- Проверьте идеи

- Орудие в производстве; изменить идеи по мере необходимости

- Стандартизация практики

- Подготовить историю повышения качества

Шаг 1. Определите проблему

Практика JIT помогает устранить «семь смертных грехов» процесса:

- Перепроизводство

- Транспорт

- Опись

- Ожидание

- Движение

- Обработка

- Неисправные блоки

Прогулка по производственному цеху компании показала, что незавершенное производство (НЗП) было проблемой.Пол был забит ящиками с носками в дополнение к тому, что их склад был переполнен другими WIP (носки на отдельной стадии процесса). Никто даже не знал, сколько запасов было на складе.

Членам группы по совершенствованию процессов было ясно, что резкое сокращение незавершенного производства приведет к сокращению запасов, высвобождению пространства и сокращению транспортировки. Это также решило бы проблемы, возникающие в результате незавершенного производства, такие как непродуктивное время, затрачиваемое на поиск продукта, управление запасами и даже воспроизведение заказа, когда не удается найти конкретную коробку или две из различных носков.

Шаг 2: проанализируйте, почему (найдите основные причины)

Карта текущего состояния потока создания ценности (VSM) показана на рисунке 1.

Рисунок 1: Карта потока создания ценности (Нажмите, чтобы увеличить)

Добавление времени выполнения заказа между станциями (дни) и времени цикла для производства одного носка (секунды) привело команду к источнику проблем незавершенного производства:

Время выполнения = 36 дней

Время обработки = 24 секунды

Проще говоря, носок, для обработки которого требуется 24 секунды, ожидает в инвентаре в течение 36 дней.

Шаг 3. Создание идей противодействия

На этом этапе команда применила принцип JIT для управления цепочкой поставок по запросу. В цепочке поставок, основанной на вытягивании, производство основывается на реальных заказах клиентов; производство не происходит, если оно не выполняется во исполнение существующего заказа. Создание производства по запросу во всей цепочке производства носков означало, что время цикла каждого последующего этапа будет меньше, чем время цикла предыдущих этапов.

По сравнению с производительностью предшествующего оборудования, равной 4 секундам цикла, три стадии выделяются как узкие места:

| Таблица 1: Время цикла стадии | |

| Стадия | Время цикла (секунды) |

| Связывание (Носок носка вяжется и прикрепляется к основанию носка; одна машина обрабатывает продукцию нескольких вязальных машин.) | 5,9 |

| Boarding (Отдельные носки, еще влажные и помятые после стирки, устанавливаются на нагретые формовщики; там они сохнут и принимают форму «носка».) | 6,7 |

| Сопряжение (носки соединяются попарно и зажимаются вместе с помощью бумажной этикетки, наложенной поверх каждой пары.) | 5,9 |

Связывание

Чтобы приблизиться к узкому месту во времени на этапе связывания, члены команды выполнили рабочее исследование этой части процесса.

В существующем процессе носки были брошены в картонную коробку в секции вязания для передачи в секцию связывания. Там оператор соединительной машины сидел перед своей машиной и:

- Собрал кучу носков

- Положил их себе на бедро

- Расположил их так, чтобы все пальцы ног были направлены вправо

- Загрузил их в машину по одному

Связанный носок с прикрепленным носком упал в другую картонную коробку для транспортировки на станцию стирки (носки стираются и сушатся до легкого увлажнения в автоматической стиральной машине партиями по 400 штук).

Исследование времени показало, что связывающая машина работала с перебоями — например, она закончила 10 носков за 25 секунд, в то время как сбор и укладка носков заняли 15,7 секунды — в течение этого времени связывающая машина простаивала. Для сокращения времени цикла были предложены следующие изменения процесса:

- Операторы на этапе вязания (когда тело носка изготавливается на автоматических машинах; 10 машин в банке обслуживаются одним оператором) помещают все носки в правильную ориентацию в картонной коробке, полностью исключая этот этап для связывания Оператор машины.

- Неквалифицированный сотрудник брал и передавал связку носков оператору связи.

- Один оператор подает машину со скоростью 2,5 секунды на носок. Одна машина будет работать непрерывно, а время цикла составит 3,3 секунды.

Предлагаемый процесс будет использовать только одну машину и двух сотрудников для достижения времени цикла 3,3 секунды, по сравнению с более ранним процессом трех операторов с тремя машинами и временем цикла 5,9 секунды. Краткое изложение исследования времени и предлагаемое время цикла показано в таблице 2.Примечание: По касательной ставилась и цель сократить количество операторов — с трех до двух.

| Таблица 2: Оценка продолжительности цикла (C / T) и цели | |||

| Исследование времени связывания | Текущий | Предлагается | Комментарии |

| Количество станков | 3 | 1 | |

| C / T на машину | 17.7 с | 3,3 с | |

| Линия C / T на носок | 5.9 с | 2,5 с | |

| Анализ рабочих элементов (одна машина) | |||

| Забрать носок из картонной коробки | 3,5 с | 1,5 с | Оператор 1 |

| Сориентируйте носок носка в направлении подачи | 4.5 х | 0 с | |

| Поместите носок в место для подачи на станок | 3 с | 1 с | Оператор 1 |

| Подающая машина | 2,5 с | 2,5 с | Оператор 2 |

| Операторов на машину | 1 | 2 | |

| Общее количество операторов | 3 | 1 | |

| C / T на носок | 5.9 с | 3.3 с | |

Шаг 4. Проверка идей — соединение

Предложенные идеи были успешно протестированы, как показано в Таблице 3.

| Таблица 3: Улучшение процесса связывания | |||||

Кол-во операторов | C / T на носок (секунды) | Производительность (секунды оператора / носок) | Кол-во машин | WIP | |

| Предварительная реализация | 3 | 5.9 | 17,7 | 3 | 21 день |

| После внедрения | 2 | 3,3 | 6,6 | 1 | 2 часа |

| Изменение в процентах | 168% рост | ~ 100% уменьшение | |||

Была настроена подача по запросу от вязания к связыванию — подача, в которой выход вязания перемещался один раз в час на связывание.Это привело к снижению незавершенного производства с 21 дня (см. VSM на рисунке 1) до максимального значения от 2 до 4 часов.

Шаг 5: Внедрение в производство — подключение

Внедрение изменения процесса связывания проводилось поэтапно — сначала в одну смену, затем в три смены и, наконец, каждый день.

Мойка до посадки

На этапе посадки отдельные носки, еще влажные и помятые после стирки, устанавливаются на нагретые формовочные машины; там они сохнут и принимают форму «носка».Затем они удаляются для соединения и упаковки; пары подготавливаются, скрепляются вместе с помощью бумажной этикетки, наложенной на каждую пару, а затем упаковываются в картонные коробки для доставки. При необходимости пары также могут быть упакованы в полиэтиленовые пакеты. Погрузка и разгрузка формирователей производились вручную.

До начала проекта шесть операторов выполняли цикл партии из 30 носков, установленных на 30 формных станках: два устанавливали, два устанавливали и два снимали. Поразительно, что операторы простаивали 56 процентов времени, большая часть из которых приходилась на 90-секундное время нагрева.

Был предложен сбалансированный рабочий цикл только с четырьмя операторами. Как показано в Таблице 4, это изменение требовало времени цикла на носок, равного трем секундам, но как минимум необходимо, чтобы оно было меньше четырех секунд.

| Таблица 4: Процесс стирки до посадки | |||||

| Эксплуатация | Производительность (секунд оператора на носок) | Количество формирователей | Кол-во операторов | Время пакетной обработки (секунды) | Целевой C / T на носок |

| Нагрузка | 6 | 30 | 2 | 90 | 3 |

| Набор | 3 | 30 | 1 | 90 | 3 |

| Удалить | 3 | 30 | 1 | 90 | 3 |

Этапы 4 и 5: проверка идей / проверка результатов — от стирки до посадки

Улучшенный цикл сработал.С учетом неэффективности этой, все еще большей части ручной операции, время цикла было достигнуто 3,8 секунды. (Цели в 3 секунды остались, но 3,8 все еще были успешными менее чем за 4 секунды.) Улучшение показано в Таблице 5.

| Таблица 5: Улучшения процесса стирки до посадки | ||||

C / T на носок (секунды) | Операторов в смену | Производительность (секунд оператора на носок) | WIP (часы) | |

| Предварительная реализация | 6.7 | 6 | 40,2 | 144 |

| После внедрения | 3 | 4 | 12 | 4 |

| Повышение производительности | 234% | |||

| Сокращение численности персонала за три смены | 6 операторов | |||

Сопряжение и упаковка

На следующем этапе процесса носки перешли от посадки к соединению и упаковке.Планировка существующего цеха показана на Рисунке 2.

Рисунок 2: Существующий план цеха (щелкните, чтобы увеличить)

Изучение операций в зоне посадки-спаривания-упаковки выявило множество шагов, не связанных с добавленной стоимостью. В таблице 6 показаны существующие этапы процесса, а также предлагаемые модификации.

| Таблица 6: Текущий процесс и предлагаемые изменения | |

| Текущий процесс | Предлагаемые изменения |

| Операторы интерната | |

| Выгрузить носки на лоток | Разгрузочные пары на упаковочных столах |

| Упаковщики | |

| Подъемный лоток | Исключить ступеньку — не требуется |

| Транспортировка к упаковочным столам | Исключить ступеньку — не требуется |

| Проверить | Без изменений |

| Чистый ворс | Исключить ступеньку — не требуется |

| Соответствующие пары | Исключить ступеньку — не требуется |

| Стопка на упаковочных досках | Исключить ступеньку — не требуется |

| Пакет | Без изменений |

Этапы 4 и 5: проверка идей / проверка результатов — соединение и упаковка

Предлагаемые изменения потребовали изменения компоновки упаковочных столов; их поставили рядом с посадочными столами, как показано на Рисунке 3.

Рисунок 3: Обновленная планировка цеха (нажмите, чтобы увеличить)

Обновленная карта потока создания ценности показана на рисунке 4.

Рисунок 4: Обновленная планировка цеха (нажмите, чтобы увеличить)

С новой компоновкой, операторы досмотра выгружали пары из формирователей досок прямо на упаковочные столы. Оказавшись там, операторы по упаковке соединили два носка пары картонной папкой и булавками, а затем упаковали их.

Четыре задачи были полностью исключены из процесса: промежуточная транспортировка, сортировка путаницы, очистка ворса и сбор пар из кучи носков.Единственными оставшимися операциями были осмотр и упаковка с продолжительностью комбинированного цикла 10 секунд.

Четыре оператора были задействованы для достижения 2,5-секундного времени упаковки, что легко улучшилось по сравнению с 4-секундным циклом вязания. В целом была достигнута экономия 11 операторов за смену. Общие выгоды приведены в Таблице 7.

| Таблица 7: Общие преимущества процесса — соединение и упаковка | ||||

C / T на носок (секунды) | Операторов в смену | Производительность (секунд оператора на носок) | WIP (часы) | |

| Предварительная реализация | 5.9 | 15 | 89 | 1 |

| После внедрения | 2,5 | 4 | 10 | 96 |

| Повышение производительности | 790% | |||

| Сокращение численности персонала за три смены | 33 оператора | |||

Шаг 6: Стандартизация производства

Все вышеперечисленные усовершенствования были стандартизированы для обычных операций.

Шаг 7. Подготовка истории повышения качества

История повышения качества была подготовлена и представлена руководству компании по производству носков. Группа по совершенствованию процессов обобщила основные моменты своего прогресса, как показано в Таблице 8.

| Таблица 8: Общий прогресс в непрерывном улучшении | |||

| Прибыль | Предварительная реализация | После внедрения | Изменить |

| Дополнительный фрахт — процент от продаж | 3% | 0% | Уменьшение на 100% |

| К / Т | 5.9 секунд | 4 секунды | Уменьшение на 32% |

| Персонал | 97 операторов | 57 операторов | Уменьшение на 41% |

| Опись | Производительность 36 дней | Производительность 2 дня | снижение на 94% |

| Помещение — хранение и упаковка | 20 отсеков | 16 отсеков | снижение на 20% |

| Производительность станка — соединение | 3 станка | 1 станок | Увеличение на 200% |

| Оператор секунд на носок | 572 секунды | 228 секунд | Увеличение на 60% |

Заключение

Достижение качества — это бесконечный путь: только когда человек поднимается на одну ступеньку, возможность подъема на следующую ступень становится видимой из-за тумана повседневных проблем.Перед агентами изменений остается задача вызвать желание к постоянному совершенствованию высшего руководства организации, а затем преобразовать это стремление в действия. Это требует доказательств результатов на каждом этапе — к счастью, задача достижимая с помощью методов и инструментов улучшения процесса.

Вам также может понравитьсяСтандартные методы подгонки и определения размеров от Консорциума по испытаниям носков

Стандартные методы подгонки и определения размеровКонсорциум Sock Testing Consortium собрал следующую информацию после двух с половиной лет интенсивных испытаний и аналитических исследований методов испытаний и оборудования, доступного в отрасли.

Общая информация

Все стандарты должны быть установлены между производителем и его покупателем. На сегодняшний день исследование включало испытания только между одними и теми же типами растяжных машин. Корреляции между разными типами растяжных машин не установлено.

По размеру / растяжению

- Готовые носки должны быть протестированы на соответствие требованиям по соответствующим формам NAHM как до, так и после трех стирок (в соответствии с методом испытаний 135 AATCC) — за исключением использования дюрометра из-за его неприемлемых и чрезмерных отклонений в группах испытуемых образцов.(см. страницу Использование форм NAHM)

- После того, как FIT был определен с использованием соответствующей формы (форм) для определения размеров NAHM, следует использовать «статистически надежную» растяжную машину для документирования стандартных «растягивающих» размеров в указанных точках измерения.

Растяжное оборудование

- «Статистически надежная» машина для вытяжки означает, что ее данные подтверждены статистически воспроизводимыми как внутри самой машины, так и от машины к машине. Это относится ко всем компонентам растяжной машины, будь то поперечная и / или продольная растяжка.

- Все стандарты, установленные между производителем и их покупателем, должны указывать используемое оборудование, конкретные точки измерения и их размеры. В настоящее время тесты корреляции между различными типами оборудования не проводились.

- Эта публикация содержит оборудование для калибровки, которое было протестировано, и результаты, полученные на машинах, могут быть статистически воспроизводимы от машины к машине при наличии соответствующих процедур калибровки и их проверки.

- Обратите внимание, что производитель калибровочного оборудования несет ответственность за обеспечение того, чтобы их производственные процессы поддерживали надежность машин после фазы тестирования.

Калибровка машины

- Машина должна иметь процедуры калибровки, которые могут быть проверены пользователем как мера силы.

- Калибровка машины должна выполняться на основе, описанной в Процедуре использования для каждой машины.

- Ежедневно подтверждайте калибровку машины, выполняя 10 растяжек с испытательной пружиной, поставляемой поставщиком машины. Если показания находятся в пределах указанного допуска, начните измерения носка.

- Раз в месяц подтверждайте, что испытательная пружина тянет то же самое, измеряя ее растяжение при 10 фунтах (прилагаемый вес 10 фунтов). Сравните это показание с измерением, сделанным, когда пружина была новой. При обнаружении разницы замените пружину на новую от поставщика станка.

Точки измерения

- Каждый носок можно измерить только один раз.

- Начните с растяжки по длине, а затем измерьте поперечную растяжку на каждом носке

- Измерение поперечной растяжки стопы всегда следует проводить через носок (вырезать в готовых носках).

- Все измерения на любом заданном профиле всегда должны производиться в одном и том же точном «месте». «Расположение» означает одну и ту же точку на носке в рядах и вокруг носка в иглах. При загрузке на растяжку важно, чтобы носок был симметричным спереди назад или из стороны в сторону.

- Не допускайте, чтобы избыток ткани создавал сопротивление калибровочной машине. Ткань на стретч-машине в точке измерения должна свободно двигаться, без ограничений из-за избытка или перегиба ткани.

Новое оборудование и модифицированное калибровочное оборудование

- Новые или модифицированные утвержденные калибровочные машины, которые становятся доступными, могут и будут протестированы в Центре чулочно-носочных изделий с использованием задокументированной процедуры испытаний. Проверенные данные будут оценены Консорциумом тестирования носков для окончательной утилизации машин. Это относится ко всем компонентам стретч-машины, будь то поперечная и / или продольная растяжка. Как ткань, так и испытательная пружина должны быть протестированы, чтобы исключить возможные ошибки монтажа или ошибки оператора

- Условия / параметры теста

- Материалом, используемым для тестовой ткани, будет 100% пробирка CPM без покрытия.

- Испытательная пружина в настоящее время разрабатывается.

- Для тестирования потребуется минимум 3 машины.

- 20 тестовых прогонов для каждого измерения (длины и поперечины).

- Анализ данных испытаний:

- Сравнение средних значений, стандартного отклонения и коэффициента вариации (CV)% для сравнения в пределах машинной вариации.

- Тест дисперсионного анализа (Anova) для сравнения различных вариантов машины также должен выполняться с уровнем достоверности 95%.

- Результаты теста Anova не должны показывать существенной разницы между машинами при сравнении F-теста и F-вычисленных чисел для машин.

<< Предыдущая страница >>

ПРОФИЛЬ ПО ПРОИЗВОДСТВУ НОСОВ И ЧУЛКОВ Страницы 1 — 27 — Flip PDF Скачать

ПРОФИЛЬ ПРОИЗВОДСТВА НОСОВ И ЧУЛОВ

Содержание I.РЕЗЮМЕ…………………………………………. ………………………………………….. …………………………………… 2II. ОПИСАНИЕ И ПРИМЕНЕНИЕ ПРОДУКТА ………………………………………. ………………………………………… 2III. ИЗУЧЕНИЕ РЫНКА И МОЩНОСТИ ЗАВОДА ……………………………………… ………………………………………….. ….. 3IV. МАТЕРИАЛЫ И ВХОДЫ ……………………………………….. …………………………………………….. ……………. 7В. ТЕХНОЛОГИИ И ИНЖИНИРИНГ ……………………………………….. ………………………………………….. ….. 8VI. ТРЕБОВАНИЯ К КАДРОВЫМ РЕСУРСАМ И ОБУЧЕНИЮ ……………………………………… ……………………. 14VII. ФИНАНСОВЫЙ АНАЛИЗ………………………………………… ………………………………………….. ……………….. 16 ТАБЛИЦЫ ПОДДЕРЖКИ ФИНАНСОВЫХ АНАЛИЗОВ…………………………………………… …………………………………….. 21 1