Линия для производства полипропиленовых мешков. ЦЕНА ЗАВОДА от 264 500 USD, Комплект

Описание

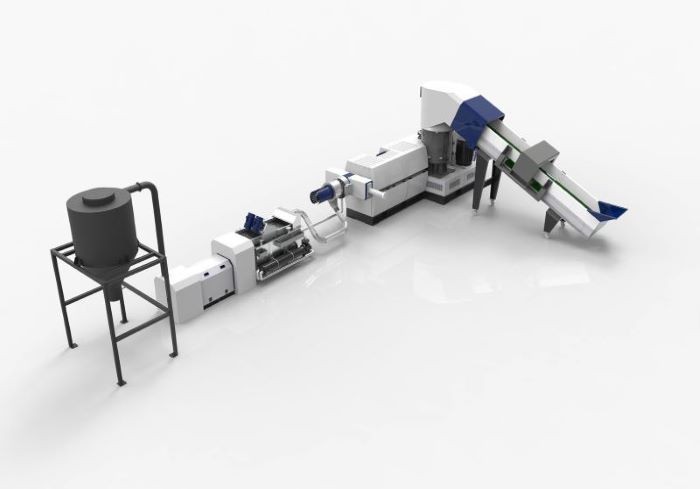

Линия для производства полипропиленовых мешков и мягких контейнеров.Предлагаем запуск производства полипропиленовых мешков на базе качественного китайского экструзионного и ткацкого оборудования, не уступающего европейским аналогам. Возможно производить мешки с вкладышем, с печатным изображением, а так же с ламинацией. Возможны поставки станков как ручных так и автоматических. Состав полнокомплектной линии: — экструзионная линия для производства нити — круглоткацкие станки — экструзионная линия для производтсва вкладышей — станок для флексографической печати изображения — станок для ламинации — станок для склейки и резки вкладышей — швейные машины — станок для автоматической резки и сшивания дна мешков — оборудование для рециклинга сырья — упаковочный пресс Для Вас: Подбор производительности и состава линии.

Связаться с продавцом

Лицензии и сертификаты

Связаться с продавцомДоставка и оплата

В любой регион России

Связаться с продавцомПроизводственная линия для изготовления полипропиленовых тканых мешков

1 Машина для экструзии плоской нити

Оборудование с использованием полипропилена и полиэтилена в качестве сырья, выполняется нагрев, экструзия и протяжка нити, после чего сматывание в рулон и подача для использования на ткацком оборудовании. Может использоваться сырье различного качества, вторичное сырье, порошковое или гранулированное. Шнек и барабан из 38CrMoA1A, со специальной обработкой, твердость свыше HV950. Бак, тройник и головка из высокостойкого алюминия, шестерня и цепные колеса из углеродистой стали 45# со специальной обработкой. Оборудование долговечное, простое и безопасное в использовании.

Может использоваться сырье различного качества, вторичное сырье, порошковое или гранулированное. Шнек и барабан из 38CrMoA1A, со специальной обработкой, твердость свыше HV950. Бак, тройник и головка из высокостойкого алюминия, шестерня и цепные колеса из углеродистой стали 45# со специальной обработкой. Оборудование долговечное, простое и безопасное в использовании.

Основные параметры:

Диаметр шнека | 110mm |

Соотношение длины к диаметру шнека | 24:1 |

Скорость вращения шнека | 10-55r/min |

Мощность двигателя экструдера | 22kw |

Мощность нагрева главного оборудования | 28kw |

Ширина головки | 800mm |

Диаметр барабана | 320mm |

Количество нагревательных пластин | 2pcs |

Мощность нагрева пластин | 15kw |

Кратность растяжения | 4-7 |

Пооизводительность | 50-100kg/h |

Скорость сматывания в рулон | 20-150m/min |

Количество веретен сматывания | 130 |

Установленная мощность | 118kw |

Мощность при реальной работе (примерно) | 77kw |

Вес оборудования | 10500kg |

Габариты (LxWxH) | 26300x2500x1800mm |

1-1Машина для сматывания

Оборудование стабильное в работе и долговечное.

Основные параметры

Количество уровней веретен | 5 |

Количество веретен | 130 |

Ширина катушки | 200 |

Скорость сматывания нити | 30-160m/min |

Мощность главного двигателя | 2.2kw |

Мощность двигателя матывания | 6kw |

Вес оборудования | 2000 |

Габариты (L×W×H) | 3200×1500×1700mm |

- Шестичелночный круглоткацкий станок

Оборудование используется для плетения рукава или обычного полотна из нити PP или HDPE.

Легкое вращение без перегрузок с использованием плоского кулачкового механизма и рычажных колесиков

Конструкция полностью по типу роликового вращения, не нужна смазка.

Наличие устройств отслеживания и автоматической остановки оборудования.

Управление PLC, контроль скорости преобразованием частот.

Высокоэффективная и экономичная работа.

Могут делаться меши для химической продукции, мешки для цемента, риса, муки и т.д.

Основные параметры

Количество челноков | 6 pcs |

Сложенный диаметр плетения | 350~850mm |

Максимальное количество нитей | 720 |

Скорость вращения главного оборудования | 120-180r/min |

Производительность (40 нитей/100min) | 1.8-2.7m/min |

Мощность главного двигателя | 2.2/3kw |

Общая мощность использования электричества | 2. |

Вес оборудования | 3000 kg |

3.Ткацкий станок для плетения сетчатого мешка

Используется круглая нить из полиэтилена высокой плотности и плоская нить из полипропилена для плетения мешков. Оборудование скоростное и обладает низким уровнем шумности.

Получаемые меши используются для упаковки различных овощей и фруктов.

Основные параметры

Количество челноков | 4 pcs |

Ширина плеткния | 350-750mm |

Максимальное количество нитей | |

Скорость вращения главного оборудования | 60-120r/min |

Производительность (10×10) | As mesh density (about2500-3500meter/days) |

Общая мощность | 2. |

Шум | <85db |

Габариты | 9000×2400×2730mm |

Вес | 3000kg |

- Машина для экструзии пленки из полиэтилена высокой и низкой плотности

В качестве сырья используется HDPE или LDPE. Путем нагрева, экструзии, выдова и растяжения получается рукав пленки, из которого могут делаться пакеты для упаковки различной продукции и вкладыши для полипропиленовых. Шнек экструзии 387CrMoA1A.

Основные параметры

Диаметр шнека | 55 mm |

Соотношение длины к диаметру шнека | 28:1 |

Скорость вращения шнека | 15-90r/min |

Мощность главного двигателя | 15kw . |

Мощность нагрева | 15kw |

Производительность | 10-40kg/h |

Максимальный сложенный диаметр пленки | 750mm |

Толщина одной стороны пленки | 0.008-0.05mm |

Общая мощность | 30kw |

Габариты (L×W×H)mm | 4000×2600×3600mm |

Вес | 2600kg |

- Машина для создания пакета с компьютерным

Машина для создания пакетов из пленки. Фотоэлектрическое отслеживание. Синхронные отрезание и запечатывание, отсутствие натяжения, двигатель с конролем скорости преобразованием частот. Возможность автоматического возврата к начальной позиции при достижении заданного количества.

Основные параметры

Максимальная ширина отрезания с запечатыванием | 650mm |

Длина отрезания с запечатыванием | 100-1000mm |

Толщина отрезания с запечатыванием | 0.005-0.50mm |

Погрешность длины | ±1mm .5 |

Скорость производства пакетов | 40-120pcs/min |

Мощность главного двигателя | 1.1kw |

Мощность нагрева | 2.4kw |

Общая мощность | 3.8kw |

Вес оборудования | 900kg |

Габариты (L*W*H) | 2600×1300×1500mm |

- Четырехцветная печатная машина

Оборудование используется для нанесения печати на мешки для упаковки различных видов продукции.

Тип нанесения печати поотдельности на каждый мешок.

Основные параметры

Максимальный размер входа материала (Д*Ш) | 1300×800mm |

Максимальные пределы нанесения печати (Д*Ш) | 1200×650mm |

Количество нанесения цветов | 1-4 |

Толщина клише | 4mm |

Регулировка валика нанесения печати | 360° |

Диаметр печатного валика | (420+8)mm |

Производительность | 1500-3500pcs/h |

Мощность двигателя | 2.2kw |

- Автоматическая машина для отрезания полипропиленовых мешков

Длина отрезания задается в допустимых пределах, отрезание с локализацией по метке. Автоматический подсчет количества, фотоэлектрическое отслеживание метки. Длина отрезания 0-1600 мм, высокоточное отрезание. Максимальная ширина отрезания 800 мм. Скорость отрезания 20-70 штук в минуту. Автоматический подъем и опускание рулона материала.

Автоматический подсчет количества, фотоэлектрическое отслеживание метки. Длина отрезания 0-1600 мм, высокоточное отрезание. Максимальная ширина отрезания 800 мм. Скорость отрезания 20-70 штук в минуту. Автоматический подъем и опускание рулона материала.

Основные параметры

Максимальная ширина отрезания | 800 mm |

Длина отрезания | 0-1600 mm |

Погрешность длины | ±1 mm |

Скорость | 20-70pcs/min .5 |

Мощность главного двигателя | 2.2kw |

Мощность двигателя подачи | 0.75kw |

Мощность электрического нагрева | 3kw |

Вес оборудования | 600kg |

Габариты главной машины | 2500×1300×1560mm |

Дополнительные габариты | 1100×1200×1460mm |

8. Машина для зашивания мешков

Машина для зашивания мешков

Наличие функций автоматического запуска, остановки, подсчета количества и т.д. Оборудование стабильное, долговечное и удобное в использовании.

Основные параметры

Model | WN-1500 |

Максимальная ширина | 800mm |

Максимальная длина | 1300mm |

Ширина сшивания краев нижней часть | 16-25mm |

Расстояние стежков | 8-14mm |

Скорость | 20-30pcs/min |

Источник питания | 380V / 3P / 50Hz / A.C. |

Установленная мощность | 2KW |

Размеры (L×W×H) | 4500×2500×1200mm |

9. Машина для сшивания

Машина для сшивания

Для сшивания нарезанных полипропиленовых полотен для производства мешков

Основные параметры:

Максимальная толщина сшивания | 4~6mm |

Высота подъема педалью | 15mm |

Максимальное расстояние стежков | 8~15mm |

Игла | 92×230mm |

Мощность двигателя | 370W |

Максимальная скорость вращения | 1500 раз/мин. |

Вес головки | 21kg |

10. Измельчитель

Для измельчения отходов производства полипропиленовых мешков и пленок для повторного использования в качестве сырья

Основные параметры

Мощность двигателя | 11kw |

Ширина лезвия | 250*2 mm |

Количество лезвий | 6s |

Производительность | 200kg/hour |

Габариты | 1300×1100×1600 mm |

Вес | About 600kg |

11. Сухой смеситель

Сухой смеситель

Для смешивания и сушки гранул таких видов сырья, как полипропилен и полижтилен, после сушки гранулы подаются для экструзии нити, для выдува пленки и подобного оборудования.

Производительность | 150-300kg/hour |

Мощность | 15kw |

Вес | 500kg |

Габариты | 1500x600x1400mm |

Основные параметры

12. Гидравлический упаковщик

Локаничная, крепкая конструкция. Используется для упаковки мешков, биг-бэгов и прочих видов материалов.

Основные параметры

Диаметр масляного цилиндра | ¢140mm |

Давление | 13-15Mpa |

Ход поршня | 900mm |

Прижимная плита | 1100mm |

Мощность дигателя | 7. |

Габариты | 2200*930*2700mm |

Вес | About1500kg |

13. Бобины

Основные параметры

Материал | Бесшовная стальная трубка |

Размер | 38*40*230mm |

Производство полипропиленовых мешков как бизнес-идея в цифрах

Производство прочной и недорогой упаковки, пригодной для хранения и транспортировки – это всегда очень выгодный бизнес. Любая упаковка – это расходный материал. Поэтому на нее всегда найдется свой покупатель. Полипропиленовые мешки используются для хранения пищевых и непищевых сыпучих товаров. В них упаковываются строительные материалы и сельскохозяйственная продукция. Линия по производству ПП-мешков не занимает больших площадей. Ее обслуживание не требует особых навыков и больших трудозатрат.

Ее обслуживание не требует особых навыков и больших трудозатрат.

Готовая произведенная продукция не требует специальных условий для длительного хранения. Мешки достаточно компактно складываются и не имеют срока годности. Они всегда пользуются повышенным спросом на рынке. Именно поэтому затраты на открытие линии по производству полипропиленовой тары очень быстро окупаются.

Оборудование для производства полипропиленовых мешков

Рынок предлагает широкий выбор автоматизированных линий по производству ПП-мешков. Вы сможете выбрать подходящую вам по цене и мощности. Оптимальным для начала бизнеса считается лизинг оборудования – аренда с последующем выкупом. Лучше всего приобретать линию, производительность которой составляет 2 тысячи экземпляров упаковки за смену. Стоимость такого нового оборудования для производства пропиленовых мешков и упаковки начинается от 15 000$. За меньшую стоимость можно приобрести только б/у. Еще столько вам придется заплатить за доставку и монтаж оборудования. А также в бизнес-план включите расходы на электроэнергию и сырье для производства – полипропиленовые нити и нитки для прошивки мешков из полипропилена.

А также в бизнес-план включите расходы на электроэнергию и сырье для производства – полипропиленовые нити и нитки для прошивки мешков из полипропилена.

Минимальная комплектация производственной линии состоит из 3-х основных узлов:

- Круглоткацкий станок. В комплект и стоимость станка также включены: A система подающих валов, B система транспортировки рукавной пленки и C барабан для намотки рукава плетеного из полипропиленовых нитей.

- Станок для горячего раскроя тканого полипропиленового рукава в формате мешка.

- Стационарная мешкозашивочная машина.

Сердцем данного вида производства и бизнеса в целом выступает круглоткацкий станок. На него приходится наибольшая часть инвестиций. Поэтому следует хорошо проанализировать предложения производителей. Рекомендуем обратить внимание на круглоткацкий мини-станок HY7-m6SCL. Его главное отличие от конкурентов – это максимальная организация экономически эффективного производства. Например, этот шести челночный круглоткацкий станок можно переоборудовать на 4-х челночный (модель HY7-m4SCL) для плетения сетчатого полотна из ПП / ПЭНД нитки для изготовления овощных сеток. Таким образом можно существенно расширить ассортимент производимой продукции на линии. Расширение ассортимента стимулирует сбыт и повышает экономическую эффективность в любом бизнесе. Так же производитель станка HY7-m6SCL отмечает такие важные особенности оборудования как:

Например, этот шести челночный круглоткацкий станок можно переоборудовать на 4-х челночный (модель HY7-m4SCL) для плетения сетчатого полотна из ПП / ПЭНД нитки для изготовления овощных сеток. Таким образом можно существенно расширить ассортимент производимой продукции на линии. Расширение ассортимента стимулирует сбыт и повышает экономическую эффективность в любом бизнесе. Так же производитель станка HY7-m6SCL отмечает такие важные особенности оборудования как:

- Отсутствие необходимости периодической смазки зубцов, кулачка и челноков, что существенно положительно влияет на производительность и расход электроэнергии.

- Автоматическая остановка работы станка при деформации или разрыве одной из ниток.

- Оснащение частотным инвертором для регулировки скорости плетения рукава.

- Наличие датчика размотки бобины.

- Возможность доукомплектовать станка для плетения плоского полотна с нанесением печати и ламинации.

- Система автоматической компенсации для предотвращения холостого хода станка.

Технические характеристики круглоткацкого станка HY7-m6SCL:

| Показатель | Единица измерения | HY7-m6SCLL |

| Частота вращения | обороты в минуту | до 180 |

| Рабочий диапазон | см | 35-80 |

| Челноки | шт | 6 |

| Основа (стандарт) | шт | 600/720 |

| Плотность плетения | Уточная нить на дюйм | 8-14 применимый |

| Максимальный Ø утка | мм | ø115 |

| Электропривод | кВт | 4 |

| Габариты | м | 10.8×2.5×2.9 |

| Вес | кг | 1800 |

| Размер бобины | По требованию заказчика | |

Технология производства ПП мешков

Технология производства упаковки из полипропиленового рукава происходит в несколько этапов. Количество этапов зависит от комплектации и автоматизации производственной линии. При минимальной комплектации линии выполняются следующие этапы производства ПП-мешков:

При минимальной комплектации линии выполняются следующие этапы производства ПП-мешков:

- Заправка нитей в круглоткацкий станок. На подающую систему устанавливаются валики с полипропиленовой нитью. После от каждого вала подачи подключается нить к круглоткацкому станку по схеме, указанной в инструкции по эксплуатации.

- Производство рукава из полипропиленового полотна. На этом этапе в программе ЧПУ круглоткацкого станка задаются нужные параметры плотности переплетения синтетических волокон и ширину рукава. После запуска круглоткацкий станок сам плетет полипропиленовый рукав, который проходит через систему транспортировки и наматывается на барабан.

- Резка ПП-рукава. Готовое полотно рукава разрезается на заготовки мешков с помощью прямых или волнистых ножниц на форматно-раскроечном станке. При этом используется метод горячей резки импульсного нагрева, что позволяет запаивать края.

- Изготовление мешков. Нижний край заготовки подворачивается и прошивается несколько раз толстой синтетической нитью на стационарной мешкозашивочной машине.

Горловина может быть необработанной или прошивается «в один подгиб». При необходимости на данном этапе к дну мешка может быть пришит полиэтиленовый вкладыш.

Горловина может быть необработанной или прошивается «в один подгиб». При необходимости на данном этапе к дну мешка может быть пришит полиэтиленовый вкладыш. - Нанесение товарного знака. При помощи флексографического автомата наносится логотип в черно-белом или цветном исполнении флюорографической печати.

- Упаковка. Готовая продукция комплектуется в пачки и прессуется. Размер одной упаковки может составлять 500 или 1000 штук. Перетянутые шпагатом упаковки складируются.

Минимальные требования к производственным цехам

Выбирая здание для оборудования производственного цеха, стоит учитывать специфику самого производства. Помещение в данном производстве должно соответствовать простым техническим параметрам:

- Иметь надежную систему вентиляции.

- Проведено электричество мощностью 5 кВт.

- Иметь хорошие освещение, но не допускается попадание прямых солнечных лучей на производимую продукцию.

Разновидность производимой продукции из полипропиленового полотна

В среднем, линия по производству полипропиленовых мешков с производительностью 2 тысячи штук в смену, занимает около 50 квадратных метров. Также понадобятся складские помещения для хранения сырья (поли пропиленовых нитей) и готовой продукции – ПП мешков.

Также понадобятся складские помещения для хранения сырья (поли пропиленовых нитей) и готовой продукции – ПП мешков.

Существует несколько типов полипропиленовых мешков, которые отличаются стоимостью, прочностью и назначением.

Виды ПП-мешков:- Белые мешки – самые прочные. Они производятся только из первичного полипропилена и предназначены для перевозки и хранения сыпучих пищевых продуктов (сахар, мука, соль, крахмал и т.п.). При производстве нитей для белых мешков добавляется карбонат кальция, который повышает прочность и максимально выбеливает цвет материала.

- Серые – меньшей прочности чем белые. Их нити изготовлены из смеси гранул первичного и вторичного (переработанного) ПП. Предназначены для транспортировки и хранения строительных материалов и отходов. А также для гранулированных кормов, удобрений и химических веществ.

- Зеленые, синие и красные мешки из ПП – самые слабые по прочности так как они выпускаются исключительно из вторичного сырья с добавлением красителя, который в незначительной степени снижает прочность полипропилена.

Стоит так же отметить, что из полипропиленового полотна кроме мешков можно производить сумки, пакеты и другие изделия для упаковки:

Пути реализации упаковки для сыпучих продуктов и материалов

Планируя стратегию бизнеса, очень важно провести анализ возможностей сбыта. Перед тем, как арендовать помещение, завозить оборудование и нанимать персонал, нужно продумать пути реализации конечного продукта. Главными потребителями могут быть:

- строительные компании;

- производственные предприятия;

- сельскохозяйственные предприятия;

- дачные кооперативы;

- розничные точки торговли или оптовые базы;

- животноводческие фермы;

- складские комплексы;

- фермерские хозяйства;

- интернет-магазины.

С каждым потребителем придется работать индивидуально. Лучше, если продукция будет выпускаться под конкретного заказчика с размещением рекламы на мешках (логотип фирмы, контактный телефон, сайт и т. п.). Еще перед запуском производства обзвоните всех потенциальных потребителей вашей продукции. Позже, когда прибыльность предприятия позволит развернуть рекламную кампанию, отпадет необходимость в привлечении отдельных покупателей. Но на первых порах, это обязательное условие успешности бизнеса.

п.). Еще перед запуском производства обзвоните всех потенциальных потребителей вашей продукции. Позже, когда прибыльность предприятия позволит развернуть рекламную кампанию, отпадет необходимость в привлечении отдельных покупателей. Но на первых порах, это обязательное условие успешности бизнеса.

Расчет рентабельности производства полипропиленовых мешков в цифрах

В данной бизнес-идеи описано производство неполного цикла. Поэтому в качестве производственного сырья используется ПП-нить высшего сорта. Закупается нить в катушках по 5 кг. по цене 2,4$ за 1кг. Вес стандартного ПП-мешка высший сорт размерами 55 х 105 см. составляет 58гр. Значит из 1000 г. будет произведено 16 шт. мешков (1000/58=17,241). Таким образом себестоимость будет не ниже, чем: 2,4/17=0,14$ за 1 мешок.

С учетом производительности линии можно осуществить расчет окупаемости такого бизнес-проекта. Стоит учитывать, что себестоимость 1-го мешка составляет не ниже 0,14 центов. За смену могут быть произведены 2 тысячи экземпляров продукции. За месяц будет произведено 52 тысячи мешков. Таким образом, месячная себестоимость составит 0,14$ * 52 000 шт. = 7 280 долларов.

За месяц будет произведено 52 тысячи мешков. Таким образом, месячная себестоимость составит 0,14$ * 52 000 шт. = 7 280 долларов.

Оптовая цена (партия от 1000 шт.) реализации одного мешка составляет 19 центов. Соответственно, месячная выручка составит 0,19$ * 52 000 шт. = 9 880$. Минус себестоимость: 9 880$ — 7 280$ = 2 600$ в месяц прибыли без вычета налогов и производственных расходов (электроэнергия, доставка сырья). Но при условии объемов реализации мешков по 52 000 шт. в месяц!

Как увеличить рентабельность производства в 2 раза?

Себестоимость мешков можно снизить В 2 РАЗА!!!, перейдя на полный цикл производства доукомплектовав линией экструзионным прессом и дополнительным оборудованием для производства полипропиленовой нити из гранул. Дело в том, что 1кг ПП-гранул находится в пределах стоимости 1$/кг. Но цена новой лини по переработки грану в плоскую нить, намотанную на катушку начинается от 50 000$ и выше.

За это цену вы приобретаете линию из 2-х узлов оборудования:

- Пресс экструдер с функцией вытяжки нити на заданную в ЧПУ толщину.

- Машина для намотки полоской ПП-нити на катушки.

Кроме того, потребуются существенные расходы на переоборудования цеха, чтобы он соответствовал всем нормам безопасности по работе с горячими полимерами. Так же следует учитывать территориальные особенности места производства. Оно должно быть удалено от жилых кварталов, поскольку связано с переработкой полимерных составов.

Произведя такую масштабную модернизацию производственного бизнеса можно не только снизить себестоимость мешков, но и наладить продажи самой нити, что позволит сократить сроки окупаемости дополнительной линии.

Но на начальном этапе организации бизнеса можно ограничится производством мешков неполного цикла, которое является более доступным и безопасным.

Преимущества бизнес-идеи для малого бизнеса

Стоит отметить, что бизнес-идея организации производства ПП-тары имеет большое количество преимуществ перед другими проектами. К ним можно отнести:

- Высокий и постоянный спрос на конечную продукцию.

- Для обслуживания небольшой линии достаточно 1-2 оператора, ткацкий процесс выполняется в полностью автоматическом режиме под контролем ЧПУ и датчиков (вкалывают роботы – счастлив человек).

- Короткие сроки окупаемости.

- Отсутствие срока годности производимого товара.

Даже, если в первый месяц продажи не достигнут того уровня, которого вам бы хотелось, со временем вы сможете реализовать всю продукцию. В этом бизнесе не возникнет больших проблем с остатками на складе. Конвейерная линия может быть остановлена и запущена без каких-либо ограничений и дополнительных трат.

Высокая степень автоматизации линии не требует поиска специалистов, владеющих особыми навыками. После прохождения стажировки в течение одного рабочего дня, специалист может приступать к самостоятельной работе. При этом выполнение операций по обслуживанию линии не требует приложения чрезмерных физических усилий. Работы могут выполнять не только мужчины, но и женщины.

Приведенные расчеты показывают, что конечная цель бизнеса – получение стабильной прибыли, может быть достигнута уже в первый месяц работы линии. А сроки окупаемости оборудования для производства неполного цикла, будут достигнуты уже во втором полугодии. Со временем бизнес можно развивать и масштабировать, комплектуя производственную линию дополнительным оборудованием, а прибыль будет только расти.

Линия производства мешков — Оборудование из Китая

Комплекс оборудования для производства полипропиленовых мешков, сеток из первичного и вторичного сырья. Комплекс включает в себя оборудование для получения моно и плоской нити различной толщины и ширины, ткацкие станки, оборудование рециркуляции пластиковых отходов после производства нити, автоматы резки и сшива, печати изображений и ламинации.

Оборудование позволяет производить полипропиленовые мешки 55*105 см. и любых других требуемых размеров с возможностью печатания на мешках логотипа компании и любую другую информацию.

Технологический процесс производства мешков

Гранулы полипропилена в специальном бункере смешиваются с красителем и добавками. В качестве последних используется кальция карбонат, обеспечивающий красивый белый цвет и нужную жесткость нитей для мешка. Перемешанные компоненты поступают в экструдер, под действием высокой температуры смесь плавится и выдавливается в виде тонкой пленки, после охлаждения она нарезается на нити, которые наматываются на катушки круглоткацкого станка, здесь и происходит формирование тканевой основы — рукава мешка. Затем ткань раскраивается с помощью резака методом горячей резки, края окантовываются или прошиваются, горловина также обрабатывается. Готовые изделия укладываются в пачки, прессуются для уменьшения объема и передаются на склад. Дополнительным источником дохода может стать использование боковин мешка в качестве рекламной площадки и нанесения прочих изображений. Эта процедура осуществляется с помощью флексографического печатного станка с возможностью моно- или полноцветной печати.

Основное технологическое оборудование

Экструзионная линия производства плоской нити

Экструзионная линия для производства плоской нити серии спроектирована для производства высококачественной и плоской нити из PP и HDPE. В качестве сырья может использоваться как первичный, так и вторичный материал. Оборудование предназначено для производства тканых мешков (для химических продуктов, продовольствия), цемента, также для производства сеток, биг-бэга, технических тканей, брезента, искусственного газона. Экструдер оснащен механизмом смены фильтровальной сетки и системой роторных дисковых ножей. Прижимные валики узлы оттягивания контролируются пневматически и снабжены электронной системой синхронизации.

Экструдер для производства плоской нити. Производит широкую полимерную пленку, выполняет продольную резку пленки на нити, их растяжку до требуемой толщины и стабилизацию. Из полученных нитей вяжется рукав полипропиленовых мешков. Намоточный станок.

Осуществляет прием нити с вытяжного механизма экструдера, разделение и намотку нитей на бобины. Устанавливается в одну линию с экструдером.

Наименование | SJPL-Z90×33-1000 | SJPL-Z100×33-1100 | SJPL-Z110×33-1300 | SJPL-Z120×33-1500 |

Производительность | 315 кг/ч | 390 кг/ч | 480 кг/ч | 530 кг/ч |

Диаметр винта | 90 мм | 100 мм | 110 мм | 120 мм |

Соотношение L/D | 33:1 | 33:1 | 33:1 | 33:1 |

Скорость вращения винта | 20-120 об/мин | 20-120 об/мин | 20-120 об/мин | 20-120 об/мин |

Длина головки щелевой | 1000 мм | 1100 мм | 1300 мм | 1500 мм |

Макс. производственная скорость | 280 м/мин | 280 м/мин | 280 м/мин | 280 м/мин |

Линейная плотность | 60-200 тех | 60-200 тех | 60-200 тех | 60-200 тех |

Коэффициент протяжения | 4-10 | 4-10 | 4-10 | 4-10 |

Кол-во челноков | 160 | 184 | 216 | 240 |

Установленная мощность | 300 кВт | 350 кВт | 410 кВт | 460 кВт |

Фактическая мощность | 180 кВт | 210 кВт | 246 кВт | 276 кВт |

Габаритный размер | 32700×3765×2600 мм | 34800×3765×2650 мм | 35800×3830×2700 мм | 37000×3900×2800мм |

Общий вес | 26 т | 27 т | 29 т | 32 т |

Челночный круглоткацкий станок.

Производит вязку полотна в рукаве заданного диаметра и сматывание его в рулон.

Круглоткацкий станок обладает такими преимуществами, как компактная конструкция, высокая производительность, низкое энергопотребление, надежность. Станок оснащен боковым кулачком нового типа, высокоточной системой обнаружения обрыва основы и утка, компенсатором утка, системой автоматической смазки. Станок может широко использоваться для производства тканных мешков из PP/HDPE, брезента, мягких контейнеров, других видов текстильных изделий.

Наименование | SBY-850×6S |

Количество челноков | 6 шт |

Ширина рукава | 300~850 мм |

Количество нитей основы | 720 шт |

Плотность утка | 8~16 |

Скорость вращения | 150 об/мин |

Мощность гласного двигателя | 3 кВт |

Габариты челнока (внутр. диам; длина) | Ф28-38 мм; 230 мм |

Максимальный диаметр намотки | Ф 115 |

Габаритный размер | 10500*2800*2920 |

Общий вес | 2000 кг |

Автоматическая машина резки и сшивания мешков

Функции:

- Пневматическая загрузка отдающего роля.

- Датчик положения края полотна.

- Отслеживание фотометки, длина мешка контролируется сервосистемой.

- Система горячей резки, зигзагообразный тип резки, удобный и простой блок управления двигателем.

- Система холодной резки, сервопривод (дополнительно).

- ПЛК контроллер, включающий панель управления для установки и сохранения параметров

- Швейная головка Newlong, Япония.

- Управление скоростью с помощью инвертора.

- Автоматический подсчет и складывание мешков

- Система автоматической остановки линии при обрыве нити, неправильной транспортировке и сложении мешка.

Диаметр разматывающего рулона | ≤1200 мм |

Макс ширина мешка | 800 мм |

Длина мешка | 500-1300 мм |

Производительность | 20-40 ш/мин |

Длина стежка | 5-10 мм |

Ширина подворота дна мешка | 20-30 мм |

Потребляемая мощность | 7 кВт |

Гидравлическая упаковочная машина

Пакетировочный станок с гидроприводом используется для упаковки мягких изделий, таких как полиэтиленовые и тканные мешки, объёмные и контейнерные мешки, макулатура, хлопчатобумажные изделия и т.д. Характеризуется рациональной и надежной конструкцией, простотой в использовании и техническим обслуживанием, высоким давлением, использованием упаковочной плёнки, экономией времени и труда и др.

Показатель | Параметры |

Диаметр масленого цилиндра | ф140 мм |

Максимальное рабочее давление | 13-15 Mpa |

Ход поршня | 900 мм |

Рабочая высота | 1100 мм |

Размер рабочего стола | 1200 *800 мм |

Мощность | 7.5 кВт |

Габаритный размер | 2000×930×2700 мм |

Масса машины | 1500 кг |

Двухкрасочная печатная машина

Печатная машина применяется для печати рисунков, букв и рекламы непосредственно на поверхности тканного мешка. Она широко используется для печатания изображения на упаковочных мешках для химикатов, химических удобрений, зерна, корма, цемента и т.д.

В устройстве управления данной машины используется усовершенствованный программируемый логический контроллер производства Mitsubishi, Япония, выполняющий функцию централизованного управления качеством нанесения фотографий, магнитным устройством ориентации и пневмоавтоматикой (с ручным управлением), двухпозиционным переключателем запечатления и согласующим устройством автоматического счетчика. С целью усиления мощности используется управление инвертором, таким образом достигается устойчивый режим работы и широкий диапазон регулирования скорости. Машина характеризуется компактностью, простотой в настройках, обращении и техническом обслуживании.

№ п/п | Показатель | Параметры |

1 | Максимальная рабочая поверхность | 800×1200 мм |

2 | Максимальная ширина печати | 660 мм |

3 | Толщина офсетной резиновой формы | 4-6 мм |

4 | Скорость печатания | 200-240 шт/ч |

5 | Мощность | 1.5 кВт |

6 | Габаритный размер | 4500×1350×1350 мм |

Какое оборудование нужно для производства полипропиленовых мешков

На современном рынке, где спрос рождает предложения, стала очень востребована недорогая, прочная и герметичная упаковочная тара – мешки из полипропилена. Бизнес по изготовлению данной продукции является прибыльным, поэтому затраты на его открытие, включая обустройство помещения и приобретение оборудования для производства полипропиленовых мешков, смогут быстро окупиться. Это объясняется популярностью такого вида упаковки в разных хозяйственных и промышленных сферах.

Причины повышенного спроса на полипропиленовую упаковку

Мешки из полипропилена – это удобная и практичная тара для любых сыпучих материалов. Строительные смеси, корма для животных, удобрения, пищевые продукты, крупы – далеко не полный перечень товаров, для транспортировки и хранения которых данные изделия станут незаменимыми. Их главными достоинствами являются:

Мешки из полипропилена — достоинства

- износостойкость – возможность многоразового использования;

- непроницаемость для влаги – доступность применения в складских и подвальных помещениях;

- неподатливость воздействию химических веществ;

- компактность – в пустом виде очень легкие, практически не занимают места;

- устойчивость к климатическим изменениям – при колебаниях температуры окружающей среды не утрачивают своих качеств.

Но главным преимуществом ПП мешков является доступность. Их цена выгодно отличается от стоимости других видов упаковки, а универсальность в использовании окончательно перетягивает стрелку весов на свою сторону.

Сырье для производства продукции

Основой материала является гранулированный полипропилен, который может иметь первичное или вторичное происхождение, что оказывает влияние на качество выпускаемого товара. Под вторичным сырьем подразумевается полипропилен, ранее использовавшийся в других изделиях и уже проходивший переработку. В процессе производства полипропиленовых мешков гранулы смешиваются с другими компонентами, придающими материалу прочность и эластичность.

Схема производства полипропилена для производства мешков

В зависимости от исходного сырья могут производиться следующие виды продукции:

- из первичного материала – белые мешки, отличающиеся высокими эксплуатационными характеристиками и долговечностью;

- из вторичного полипропилена с добавлением первичного – изделия серого цвета, обладающие меньшей прочностью;

- только из вторичного сырья – ПП мешки зеленого цвета, уступающие по качеству верхним позициям, используемые для транспортировки отходов.

Цены на изделия изменяются в зависимости от используемого при изготовлении сырья.

Технологические процессы при производстве полипропиленовых мешков

Выпуску готовой продукции предшествуют несколько этапов, которые по отдельности не представляют особой сложности, но вместе составляют производственный процесс, где каждая процедура влияет на конечный результат:

Таблица полипропиленовых мешков

- подготовка сырья;

- вытяжка плоской нити;

- изготовление тканого рукава;

- нарезка заготовок;

- подвертка и прошивка;

- упаковывание товара.

Отдельным этапом в изготовлении полипропиленовых мешков можно выделить нанесение рисунка с логотипом и названием на флексографическом станке.

Подготовка сырья

В станке для сушки гранулы полипропилена смешиваются с другими наполнителями, среди которых важное место занимает химическое соединение кальция и соли угольной кислоты (CaCO3 – карбонат кальция). Этот компонент действует как краситель и одновременно придает материалу необходимую жесткость.

После этого смесь направляют в бункер, а потом в специальную машину для пластикации (размягчения) – экструдер.

Экструдер ЭПК 45×30

Получение плоской нити

В экструдере масса разогревается, и под действием пресса выталкивается через экструзионную головку, являющуюся профилирующим инструментом. Он придает материалу плоское сечение. Получаемая пленка охлаждается, распускается на полосы, которые подвергаются закаливанию и вытягиваются в плоские нити нужной ширины.

Далее с помощью намоточного аппарата готовая нить размещается на катушках и направляется к следующему этапу переработки.

Намоточный аппарат

Изготовление тканого рукава

Полипропиленовая ткань в виде рукава получается путем переплетения нитей на станке. Ее параметры (натяжение нити, подача основы, ширина) выставляются в зависимости от требуемого результата. Изделие выпускается сплошным полотном, которое наматывается на бобины. Они получаются большого диаметра и для их передвижения к месту дальнейшей обработки необходимо задействовать специальную технику. Чтобы упростить задачу, можно производить намотку рукава в непосредственной близости к следующей технологической линии.

Нарезка заготовок, подвертка и прошивка

Очередной процедурой при изготовлении полипропиленовых мешков является придание изделию соответствующей его назначению формы. Для этого ПП рукав раскатывается на специальной линии, где посредством термоножа осуществляется его обрезка на куски равной длины (заготовки). Срез может быть ровным или фигурным, напоминающим зигзаг. В дальнейшем на заготовках формируется дно мешка путем подворачивания и прошивки. Для прошивания используют прочную капроновую нить.

Укладка продукции производится автоматически по несколько сотен штук. Каждая пачка увязывается шпагатом и направляется на склад.

Применяемое на производстве оборудование

Помимо указанных выше станков для сушки сырья и намотки катушек, в технологическом процессе понадобится много специального оборудования для производства мешков:

- подающий агрегат, автоматизирующий подачу сырьевой смеси из бункера;

- экструдер, играющий главную роль при получении плоской нити;

- ткацкий станок, превращающий полипропиленовую нить в рукав из полотна с нужной плотностью плетения;

- линия с устройством горячей нарезки заготовок и швейными машинками;

- флексографический печатный аппарат.

Агрегаты для производства полипропиленовых мешков

Среди дополнительного оборудования будут необходимы пусковые электрические устройства, осветительные приборы, средства автоматики, контроля и защиты. В процессе развития производства возникнет потребность приобретения других агрегатов, но на начальной стадии перечисленных станков будет достаточно.

Особенности выбора помещения под производство

Деятельность предприятия предусматривает наличие производственного шума от работающего оборудования, а также активное движение транспорта (доставка сырья, вывоз готовой продукции, удаление отходов). Поэтому одно из требований, предъявляемых к помещению для цеха – достаточное удаление от жилого массива.

Остальные требования объясняются спецификой производства полипропиленовых мешков.

Рабочее помещение для производства полипропиленовых мешков

Рабочая площадь должна обеспечивать свободное расположение промышленного оборудования с сохранением пространства для безопасного перемещения людей.

Машины и механизмы работают от электричества, поэтому помещение должно предусматривать подвод электроэнергии в необходимых объемах (сечение кабеля, мощность распределительной подстанции).

Для обслуживающего персонала обязательно наличие коммунальных коммуникаций (отопление, водоснабжение, канализация) и вентиляционной системы.

Транспортные средства нуждаются в стоянке и техническом обслуживании: для этой цели должен иметься гараж.

Развитие предприятия во многом зависит от качественного планирования, учета и анализа затрат и прибылей, работы с заказчиками и партнерами, иной административной деятельности. Поэтому при выборе здания, нужно обратить внимание на наличие помещения под офис.

Видео по теме: Производство белых полипропиленовых мешков

Изготовление мешков из полипропилена

Изготовление мешков из полипропилена

В статье рассказывается об организации собственного высокорентабельного производства мешков из полипропилена. Текст разбит на подзаголовки: требование к помещению, персонал, оборудование, материалы, технология производства, рентабельность бизнеса.

Мешки из полипропилена нашли широкое применение в сельском хозяйстве, строительстве для упаковки строительных смесей и материалов, быту и домашнем хозяйстве в качестве недорогой, прочной и удобной в эксплуатации упаковки.

Мешки из полипропилена нашли широкое применение в сельском хозяйстве, строительстве для упаковки строительных смесей и материалов, быту и домашнем хозяйстве в качестве недорогой, прочной и удобной в эксплуатации упаковки.

Требования к помещению

Стартовый капитал для реализации бизнес-идеи составит около 160 тысяч долларов. Основная часть этих средств уйдет на закупку оборудования и аренду помещения, под производственные и складские площади потребуются немалые размеры — 800-1000 кв.м. К цеху предъявляется ряд требований. Здание должно быть удалено от жилой зоны минимум на 50 метров, пол бетонный, стены облицовываются плиткой, обязательно наличие систем вентиляции, канализации, отопления, соответствие нормам пожарной безопасности и правилам охраны труда. Общая площадь подразделяется на несколько производственных отделов (сюда войдут цех производства полипропиленовой нити, ткацкий и нарезочный цеха), а также бытовое, административное помещение, склады хранения сырья и готовой продукции. Подготовку проектной документации можно доверить сторонней организации. Стоимость подобного рода услуг оценивается в 60 $ за кв.м.

Оборудование для производства мешков из ПП

Стоимость новой автоматической линии по производству полипропиленовых мешков китайского происхождения составляет в среднем 100 000 у.е. без учета доставки и монтажа. В нее входят такие основные узлы, как ткацкие станки, резаки, печатные станки для нанесения рекламных изображений, ламинатор, аппарат для получения плоской полипропиленовой нити различной толщины и ширины, экструдер, оборудование для переработки пластиковых остатков и отходов после изготовления нитей.

Полипропилен

В качестве сырья для изготовления мешков из полипропиленовой нити выступают гранулы первичного или вторичного полипропилена. Выбор поставщиков последнего очень широк. Цена закупки 1 кг варьируется от 1$ до 1,5$ в зависимости от качества полипропилена и степени очистки от примесей.

Технология производства

Гранулы полипропилена в специальном бункере смешиваются с красителем и добавками. В качестве последних используется кальция карбонат, обеспечивающий красивый белый цвет и нужную жесткость нитей для мешка. Стоимость добавки в закупке оптом составляет около 2 долларов за 1 кг.

Перемешанные компоненты поступают в экструдер, под действием высокой температуры смесь плавится и выдавливается в виде тонкой пленки, после охлаждения она нарезается на нити, которые наматываются на катушки круглоткацкого станка, здесь и происходит формирование тканевой основы — рукава мешка. Затем ткань раскраивается с помощью резака методом горячей резки, края окантовываются или прошиваются, горловина также обрабатывается. Готовые изделия укладываются в пачки по 500-1000 шт., прессуются для уменьшения объема и передаются на склад. Дополнительным источником дохода может стать использование боковин мешка в качестве рекламной площадки и нанесения прочих изображений. Эта процедура осуществляется с помощью флексографического печатного станка с возможностью моно- или полноцветной печати.

Персонал

Для обслуживания линии потребуется штат, состоящий из 2-3 рабочих. Расходы на зарплату составят в среднем 1800-2000 у.е. в месяц.

Рентабельность бизнес-идеи

Себестоимость изготовления одного мешка из полипропилена оценивается в 0,09 доллара. Цена реализации оптом — 0,25 $. Учитывая, что из 1 кг гранул можно изготовить 14 готовых изделий, месячная прибыль предприятия может достигать 7,5 тысяч долларов при активном сбыте и крупных поставках строительным, аграрным, сельскохозяйственным компаниям.

Низкая стоимость материалов, отличная наценка, высокий спрос на конечный продукт и возможность использования вторичного сырья позволяют рассматривать бизнес по производству полипропиленовых мешков как перспективное, выгодное и прибыльное направление деятельности.

Оборудование для производства полипропиленовых мешков

Линия для производства полипропиленовых мешков с печатным изображением и луковых сеток LENO от 3 до 20 млн. шт. в год.Предлагаем полный комплекс оборудования для производства полипропиленовых мешков и сеток рукавов из первичного и вторичного сырья. Комплекс включает в себя оборудование для получения монофиламентной и плоской нити различной толщины и ширины, (от 1,5 мм. до 4 мм.), оборудования рециркуляции пластиковых отходов после производства нити. Ткацкие станки для получения тканного ПП рукава а так же, линии резки, прошивки, печати изображений и ламинации. Наши специалисты произведут установку, пуск и качественную наладку всего комплекса оборудования. Проведут обучение и инструктаж персонала. Помогут в решении проблем в течении всего гарантийного периода (12 месяцев) и после него.

Технологический процесс:

1) Производство плоской нити

Экструдер для производства плоской нити.

Производит широкую полимерную пленку, выполняет продольную резку пленки на нити, их растяжку до требуемой толщины и стабилизацию. Из полученных нитей вяжется рукав полипропиленовых мешков.

2) Намотка нити на бобины.

Намоточный станок.

Осуществляет прием нити с вытяжного механизма экструдера, разделение и намотку нитей на бобины. Устанавливается в одну линию с экструдером!

3) Производство тканного рукава и сматывание в рулон.

Шестичелночный или четырехчелночный круглоткацкий станок.

Производит вязку полотна в рукаве заданного диаметра и сматывание его в рулон.

Круглоткацкий станок обладает такими преимуществами, как компактная конструкция, высокая производительность, низкое энергопотребление, надежность. Станок оснащен боковым кулачком нового типа, высокоточной системой обнаружения обрыва основы и утка, компенсатором утка, системой автоматической смазки.

4) Нанесение печатного изображения на поверхность полипропиленового тканого рукава.

Флексографический станок для 4-цветной печати.

Флексографический станок предназначен для нанесения печатного изображения с использованием фотополимерных печатных форм (клише) на различные упаковочные материалы из полиэтилена, полипропилена, целлофана и др.

5) Нарезка и пошив полипропиленовых мешков.

Автоматический станок для резки и пошива пропиленовых мешков.

Зашивает дно мешка и нарезает тканное полотно на отдельные мешки. Производительность: 20 — 36 мешков в минуту.

6) Упаковка готовой продукции.

Гидравлический пресс-упаковщик.

Прессует готовые мешки в плотные кипы для удобства транспортировки и экономии пространства при хранении.

Вспомогательное оборудование.

1) Измельчитель пластиковых отходов

Дробилка для пластика измельчает любые пластиковые отходы в крошку пригодную для загрузки в экструдер.

Технические характеристики:

Ширина ножей — 20х3х3

Мощность — 15 кВт

Общая масса — 800 кг

Габаритные размеры (ДхШхВ) — 1300х1200х1600 мм

2) Высокооборотный миксер-сушитель

За счет высоких оборотов разогревает сырье для удаления влаги и смешивает с концентрированным красителем (пигментом).

Технические характеристики:

Производительность 200-300 кг/час

Общая мощность — 15 кВт

Габаритные размеры (ДхШхВ) — 1500х600х1400 мм

Масса — 800 кг

Данная линия позволяет производить полипропиленовые мешки 55х105 см. и любых других требуемых размеров. Для муки, а так же с полиэтиленовым вкладышем (для сахара). Есть возможность напечатать на мешках логотип компании и любую другую информацию.

Stellar Машина для производства полипропиленовых пакетов для оптимальных результатов Местное послепродажное обслуживание

Превосходно. Машина для производства полипропиленовых пакетов , доступная на Alibaba.com, упрощает процесс резки и делает его приятным. Эти. Машина для производства полипропиленовых пакетов очень универсальна и может разрезать различные предметы для получения нужных форм и размеров по желанию. Эти. Машина для производства полипропиленовых пакетов делает жизнь своих пользователей безупречной, потому что позволяет им устранять многочисленные сбои, с которыми они могут столкнуться в своей повседневной работе.

Чтобы удовлетворить потребности всех покупателей, расширение. Машина для производства полипропиленовых пакетов представлена обширной коллекцией, включающей различные типы и размеры. Они могут похвастаться конкурентоспособными ценами, которые обеспечивают отличное соотношение цены и качества, что позволяет большинству покупателей найти наиболее подходящее оборудование. Их можно использовать в домах, офисах, на производстве и в любом другом месте с предметами, которые требуют формы и калибровки. Эти устройства отличаются инновационным дизайном, поэтому их легко держать в руках, и с ними легко работать, поскольку они сокращают усилия, необходимые для работы с ними.

Производители инструментов и оборудования, представленные на Alibaba.com, используют в своем производстве прочные материалы. Они выдерживают такие факторы, как высокая температура, что делает их очень прочными и при этом максимально эффективными. Продукты поставляются ведущими мировыми брендами и надежными продавцами, которые соответствуют высочайшим стандартам качества. Эти. Машина для производства полипропиленовых пакетов экологична, потому что они изготовлены из перерабатываемых и биоразлагаемых материалов, поэтому они представляют минимальную угрозу загрязнения.

Покупатели получают максимальную отдачу от своих вложений, выбирая правильные. Машина для производства полипропиленовых пакетов опции. На Alibaba.com покупать эти товары удобно, так как это экономит время и деньги при доставке первоклассных товаров. Они подходят для. Машина для производства полипропиленовых пакетов оптовиков и поставщиков, которым выгодны аппетитные скидки при покупке в больших количествах.

Полностью автоматическая машина для резки и запечатывания пластиковых пакетов, Машина для производства пластиковых пакетов, का थैला बनाने की मशीन, प्लास्टिक बैग मेकिंग — Vikrant Industries, Хайдарабад

О компании

Год основания 1994

Юридический статус Фирмы Физическое лицо — Собственник

Характер бизнеса Производитель

Количество сотрудников До 10 человек

Годовой оборот R.1-2 крор

Участник IndiaMART с июля 2009 г.

GST36ABBPC4558K1ZN

Основанная в 1994 , «Vikrant Industries », участие в производстве и поставке промышленных машин сделало нас выдающимся лицом на этой конкурентной арене. VIKRANT — имя, которому доверяют, и ведущий производитель оборудования для штукатурных работ, предлагает широкий спектр высокотехнологичных машин для удовлетворения ваших потребностей по экономичной цене.В ассортимент нашей продукции входят заводы по производству выдувных пленок, заводы по переработке, Sutli Plnts, заводы по производству труб из полиэтилена высокой плотности / ПВХ, автоматические машины для изготовления пакетов, измельчители лома / смеси красок и т. Д. Наши продукты известны тем, что производятся в соответствии с мировыми стандартами качества. Мы используем компоненты и оборудование, одобренные нашими высококвалифицированными специалистами. Благодаря нашей высококачественной, надежной с механической точки зрения продукции по конкурентоспособным ценам мы заняли прочную позицию во всех основных регионах страны. Мы также предоставляем услуги по техническому обслуживанию на рынке .У нас сильная поддержка со стороны современной инфраструктуры, разделенной на несколько отделов. Все подразделения управляются нашей опытной командой профессионалов, которые работают с самоотдачей и следуют рекомендациям отрасли. Кроме того, производственное предприятие оснащено передовыми технологиями и современным оборудованием. Кроме того, мы проводим все подходящие и требуемые проверки качества на различных этапах производства, проектирования, сборки и отделки.мы смогли завоевать репутацию в этом конкурентном сегменте рынка. Используя технологические достижения, навыки опытных профессионалов и сильную маркетинговую сеть, мы успешно обслуживаем различные требования клиентов.

Видео компании

Машина для производства пластиковых пакетов, Уровень автоматизации: Автоматический,

О компании

Год основания 2007

Юридический статус фирмы Партнерство Фирма

Характер BusinessExporter

Количество сотрудников До 10 человек

Годовой оборот Rs.5-10 крор

IndiaMART Участник с апреля 2010 г.

GST24AAEFO6278J1ZX

Код импорта и экспорта (IEC) 08169 *****

Экспорт в Демократическую Республику Конго, Соединенные Штаты Америки, Мьянму, Францию, Азербайджан

OCEAN EXTRUSIONS PVT LTD и OCEAN INTERNATIONAL является одним из ведущих производителей и экспортеров экструзионных установок и оборудования для пластмасс, а также производства запасных частей и расходных материалов, а также упаковочных материалов.Основанная в 2007 году, OCEAN EXTRUSIONS PVT LTD и 2012, OCEAN INTERNATIONAL занимается производством и экспортом пластиковых экструзионных машин и машин для обработки пластмасс.

У нас есть высококвалифицированные специалисты в области оборудования для обработки пластмасс, и мы установили оборудование во многих частях внутреннего и международного рынка, что является результатом нашей высококвалифицированной и профессиональной рабочей силы. Мы полностью поддерживаем и ободряем, создавая равные возможности для молодого поколения, чтобы оно полностью раскрыло свой потенциал, столкнулось с проблемами и возможностями и выполняло требования отрасли.Наша команда экспертов всегда готова приветствовать вызовы и возможности удовлетворить меняющиеся потребности наших ценных клиентов путем успешного обновления технологий.

Мы стремимся предоставлять лучшее, не оставляя места для проблем потребителей. Наши товары известны своей точностью, эффективностью и постоянством на всем мировом рынке.

Ассортимент нашей продукции:

- Линия для производства однослойной пленки с раздувом

- Линия для производства двухслойной пленки с раздувом

- Линия для производства многослойной пленки с раздувом

- Линия для обвязки коробок из ПП / ПЭВП

- Линия для обвязки коробок из ПЭТ

- Линия по производству синтетической нити (Sutli)

- Линия по производству моноволокна из полипропилена

- Линия по производству моноволокна из ПЭТ

- Линия по вытяжке ленты из рафии

- Линия по производству воздушно-пузырьковых листов

- Линия для ламинирования экструзионным покрытием

- Линия для выдувания пленки PP-TQ

- Завод по переработке пластика

- Полностью автоматический завод по переработке торцевых ножниц

- Завод глубокой печати

- Линия ламинирования клеевого покрытия

- Линия промывки отходов полипропилена LD

- Линия промывки отходов ПЭТ

- Линия экструзионной литой стретч-пленки

- Завод трубок из полиуретана

- Оборудование для продольной перемотки

- Машины для нанесения покрытия на бумагу Coma

Видео компании

Что такое плетеная сумка? (Определение, использование и стоимость)

Вы ищете более эффективный пластиковый пакет для упаковки вашего продукта (ов)?

Вы теряете эффективность своей производственной линии из-за того, что операторы тратят слишком много времени на обработку отдельных полиэтиленовых пакетов?

Если вы ответите утвердительно на любой из этих вопросов, то плетеная сумка (калитка) может быть именно тем, что вам нужно.

В North Coast Plastics мы работаем с самыми разными клиентами и производим полиэтиленовые пакеты в течение 20 лет. Мы производим экструзию собственной пленки, что дает нам возможность контролировать, насколько быстро мы можем доставить продукт нашим клиентам. Нам нравится думать, что мы кое-что знаем о том, какой тип сумки лучше всего подходит для каждого типа клиентов.

ПакетыWicketed помогают нашим клиентам увеличить скорость и эффективность упаковки, что экономит деньги и время, что приводит к увеличению прибыльности.

Мы написали эту статью, чтобы помочь вам понять, что такое плетеный мешок, для каких отраслей промышленности они лучше всего подходят и сколько они могут стоить.

Что такое плетеная сумка?Плетеные пакеты представляют собой пластиковые пакеты, аккуратно уложенные на проволочной калитке и удерживаемые резиновыми шайбами, а иногда и коллектором из ДСП. Обычно они имеют выступ 1,5 дюйма с выемками для стартера и / или боковыми выемками.

Эти пакеты могут изготавливаться с нижней ластовицей, полными отверстиями или отверстиями «бабочка», перфорацией, печатью и цветовым оттенком.И они могут быть сделаны с постоянной или повторно закрывающейся лентой для легкого закрытия.

Полная калитка мешков обычно состоит из 100 или 250 мешков на калитку. Эта упаковка может быть настроена в зависимости от размера и толщины материала сумки.

Если несколько пакетов аккуратно уложены на калитку, это может улучшить процесс упаковки. Вы также можете включить полностью или полуавтоматическое упаковочное оборудование для увеличения скорости. Это избавляет от необходимости распаковывать пакеты из коробки по одной.

В зависимости от размера мешка плетеные мешки могут изготавливаться на высокоскоростном оборудовании или вручную на более медленном оборудовании.Пакеты, изготовленные вручную или «плетеные вручную», требуют от оператора очень гибких рук и пальцев. Ручная калитка — гораздо более медленный процесс и может привести к более высоким затратам. Но многие люди обнаруживают, что аккуратно уложенные пакеты любого размера увеличивают скорость, с которой операторы упаковки могут выполнять свои задачи, а повышенная эффективность компенсирует возросшую стоимость пакета.

Как устроены калитки?Калитки доступны во многих размерах.У них есть плечо и нога. Размер калитки определяется как ширина плеч по длине ноги. Другими словами, калитка размером 5 дюймов на 4 дюйма имеет плечо 5 дюймов и опору 4 дюйма. Наши проволочные калитки изготовлены из оцинкованной стальной проволоки 11 калибра (0,118 дюйма). У нас есть широкий выбор размеров калитки от 2 дюймов на 2,5 дюйма до 14 дюймов на 6 дюймов. Калитки могут быть с шаровым концом или без шарового конца (гладкий конец).

Кто пользуется плетеными мешками?Плетеные пакеты предназначены для упаковки пищевых и непищевых продуктов.Пакеты могут быть разных размеров … ширины и длины. Многие линии упаковки пищевых продуктов оснащены автоматическим упаковочным оборудованием. Многие промышленные упаковочные линии оснащены рабочими станциями, которые предназначены для удерживания калитки пакетов, поэтому оператор упаковки может легко вынуть мешок из калитки после того, как продукт помещен внутрь.

Предлагаем провести пробный запуск изготовленных мешков на автоматическом оборудовании. Каждая машина уникальна, и ее настройка может быть утомительной.Иногда необходимо внести изменения в конструкцию пакета, чтобы обеспечить плавный процесс упаковки.

Как запечатать плетеную сумку?Еще одна положительная особенность плетеных пакетов — то, насколько легко они закрываются. Как мы уже говорили ранее, на эти сумки можно наклеить ленту. Застежка-молния также может быть вариантом. Или более традиционные варианты закрытия — это термосварка и застежка-молния. Существует несколько способов защиты вашего продукта, находящегося в пакете.

Сколько стоит плетеная сумка?Стоимость любого пластикового пакета, изготовленного на заказ, зависит от его конструкции. Вам как покупателю доступно так много вариантов, что трудно назвать точную стоимость. Что мы можем сделать, так это дать вам оценку. Давайте посмотрим на пример:

Технические характеристики мешка — 10 дюймов x 12 дюймов + кромка 1,5 дюйма x 1,5 мил прозрачного полиэтиленового пакета LDPE на калитках 5 x 4 дюйма.

Ориентировочная стоимость 35 000 мешков (примерно 500 # материала) составляет 25 долларов.85 за тысячу мешков PLUS фрахт до пункта назначения.

Плетеные мешки обычно оцениваются за тысячу штук. Иногда вы можете увидеть их цену в соответствии с конкретным случаем, если покупатель предпочитает именно такой вариант. Стоимость плетеных пакетов колеблется от 7,00 долларов за тысячу мешков до 200 долларов за тысячу мешков. Опять же, все зависит от размера, толщины материала и дополнительных функций, необходимых для удовлетворения ваших требований.

Что мне делать с резиновыми шайбами и проволочными калитками?Мы прилагаем все усилия, чтобы помочь нашим клиентам в поиске экологически чистых продуктов.Компания North Coast Plastics заботится об окружающей среде и всегда ищет способы ограничить количество материалов, попадающих в поток отходов.

После изготовления у вас останутся резиновые шайбы и проволочные калитки. Мы будем рады повторно использовать предметы, оставшиеся у вас от производственных циклов. После оформления заказа мы будем рады обсудить с вами процесс возврата этих товаров.

Подводя итогиМы надеемся, что этот блог предоставит вам интересующую вас информацию о плетеных сумках.

При правильном применении плетеные пакеты могут помочь сделать процесс упаковки более эффективным, что приведет к повышению рентабельности.

А с нашей программой возврата ваших калиток и шайб мы оказываем положительное влияние на окружающую среду.

Если у вас есть дополнительные вопросы или вы хотите получить дополнительную информацию, свяжитесь с нами, и мы предоставим вам необходимую информацию.

Компания: Starlinger

Starlinger лидирует на мировом рынке оборудования для производства мешков, упаковочных тканей и технического текстиля, сотканного из пластиковых лент.Компания занимается этим бизнесом уже 50 лет, а также имеет более чем 30-летний опыт разработки и производства оборудования для переработки пластмасс.

С начала 1970-х годов Starlinger поставляет высококачественные машины для производства тканой пластиковой упаковки, т.е. е. стандартные тканые мешки с покрытием или без покрытия, мешки с перевивочным переплетом, мешки с клапанами, мешки FIBC (биг-бэги) или мешки с блочным нижним клапаном AD * STAR®. Мешки, производимые на машинах Starlinger, используются во всем мире для безопасной и недорогой упаковки различных сыпучих товаров, например.грамм. цемент, химикаты, семена, зерно, мука, сахар, цитрусовые, удобрения, корма для животных и аналогичные продукты.

Подтвержденная компетентность Starlinger в области переработки пластмасс вызывает растущий интерес в Центральной Азии. Подразделения компании Starlinger recycling technology и Starlinger viscotec заработали прочную репутацию в качестве поставщиков передовых технологий для переработки и очистки широкого спектра пластмасс, таких как PE, PP, PA, PS, BOPP и PET. Являясь лидером в области переработки и переработки ПЭТ, системы переработки и твердотельные реакторы поликонденсации (SSP) от Starlinger производят переработанный ПЭТ и ПЭВП, пригодный для пищевых продуктов, который одобрен для использования в пищевых продуктах многими владельцами торговых марок, а также различными национальными и международными органами.

Новые разработки и новейшие технологии в упаковке и переработке окупаются: производители цемента, например, могут значительно снизить уровень поломки цементных мешков по всей логистической цепочке благодаря внедрению тканых полипропиленовых мешков AD * STAR®. , разработан и запатентован во всем мире компанией Starlinger. Другие инновационные разработки в области упаковки включают пакеты с защипным дном, многоразовые хозяйственные пакеты или мешки FFS (Form, Fill & Seal) из тканого полипропиленового полотна.

Переработка позволяет превратить отходы производства пластика и бытовые отходы в ценный вторичный ресурс, помогая производителям пластика или органам власти, занимающимся удалением отходов, сократить затраты на сырье и улучшить управление отходами.

Как техническая разработка, так и разработка продуктов в Starlinger нацелены на достижение высочайших стандартов качества для соответствующих приложений при сохранении рентабельности и экологической устойчивости.

Прогрессивная компания и передовой новатор в своей области, Starlinger получила Австрийскую национальную экспортную премию в 2007 и 2012 годах.

В Starlinger работает около 750 человек, а ее годовой оборот превышает 250 миллионов евро. Довольные клиенты более чем в 130 странах мира подтверждают выдающееся качество продукции компании.

Starlinger обеспечивает продажи и сервисную поддержку по всему миру, а также технические консультации, помогая клиентам достичь оптимальных результатов в производственном процессе.

Открытие филиалов в Бразилии, Китае, Индии, Индонезии, Мексике, России, Южной Африке, Таиланде, Узбекистане и США, а также наличие агентов во многих странах подчеркивают акцент Starlinger на обслуживании, ориентированном на клиента.

техники и оборудования. Мешки полипропиленовые Оборудование для производства мешков пропиленовых

По мере оптимизации процессов промышленного производства товаров, подходы к их технической организации… Использование компактных станков позволяет использовать небольшие помещения, что также влияет на экономию производственных затрат. Тенденция к рационализации в обеспечении производственного процесса особенно заметна в областях, обслуживающих бытовые нужды. Таким образом, производство полипропиленовых мешков ориентировано на широкую аудиторию потребителей, среди которых, однако, не только рядовые покупатели, но и крупные предприятия … Это вызывает интерес к сегменту со стороны мелких предпринимателей, решивших открыть собственное производство. линий.

Что такое полипропиленовый мешок?

Это разновидность упаковочных пакетов, назначение которых можно считать универсальным. И все же основная область применения таких продуктов сводится к бытовому использованию — как правило, они содержат сухие смеси, кормовые наполнители и т. Д. Полипропиленовый мешок также используется для хранения непродовольственных товаров. Даже в строительной отрасли такая упаковка широко используется для хранения и транспортировки цемента, угля, различных смесей и мусора.

В зависимости от того, какую технологию производства использует предприятие, продукт наделен определенными характеристиками.Например, при производстве полипропиленовых пакетов в России в последнее время активно осваиваются технологии токопроводящих салфеток. Благодаря нововведению ассортимент пополнился электропроводящими и антистатическими пакетами. Что касается основной характеристики в виде способности выдерживать нагрузки, стандартный полипропилен рассчитан на массу 5-10 кг. Специализированные биг-беги выдерживают нагрузку от 50 кг, но обычно такие изделия изготавливаются по индивидуальным заказам.

Технологические этапы производства

Процесс начинается с подготовки сырья, из которого впоследствии производится основа для формирования пакетов. В первую очередь пластиковый гранулированный наполнитель перемешивается и сушится. В целях экономии также допускается изготовление полипропиленовых мешков из вторсырья, которое можно смешивать с чистой основой, после чего смесь окрашивается и разбавляется модифицирующими добавками.

Следующий этап — подача подготовленной массы в экструдер, где она нагревается до 260 ° С.Результатом этого этапа является процесс формирования плоских нитей. Методы резки и охлаждения позволяют технологам формировать плоские волокна оптимального размера для плетения будущих пакетов.

Создание тканевой основы осуществляется на круглоткацких станках, которые освобождают рукав, наматывая тканые волокна на специальные бобины. Завершающий этап — раскрой готовой тканевой основы по заданным размерам и вшивание материала в готовое изделие. Так выглядит классическое производство полипропиленовых пакетов.Технология и оборудование также могут обеспечивать некоторые особенности процесса в соответствии с требованиями заказчика. Например, флексография может быть введена в качестве дополнительного шага.

Экструзионная линия для плоской пряжи

Непосредственное производство материала, из которого будут изготавливаться полипропиленовые мешки, начинается с процесса экструзии. Для начала необходимо приготовить соответствующую смесь, которая также разрабатывается с учетом требуемых характеристик конечного продукта.Линия основана на экструдере пластиковой пленки. Большинство моделей работают с широким спектром полимерных основ, но в любом случае к основным операциям относятся нагрев, экструзия и вытяжка. Если предполагается производство полипропиленовых мешков больших размеров, то экструдер изначально настроен на подачу широких плотных волокон. Однако последующие шаги позволяют настроить пленку для желаемого формата.

Циркулярные ткацкие станки

Циркулярные ткацкие станки используются для формирования тканевой основы.С их помощью создаются цельные полипропиленовые рукава. Существует несколько модификаций такого оборудования, которые отличаются количеством челноков. Так, среди базовых вариантов можно отметить 4-челночный автомат. К преимуществам этого агрегата можно отнести минимальное количество деталей, подверженных износу, благодаря чему он превосходит аналоги по долговечности. Это также увеличивает общую надежность линии, на которой осуществляется производство полипропиленовых мешков.

Оборудование поставляется с трансмиссией с роликовыми колесами, не нуждающимися в постоянной смазке.Эти нюансы, в свою очередь, определяют простоту обслуживания.

Машины для резки и сшивания пакетов

Раскрой можно производить как механически, так и вручную. В промышленных масштабах чаще применяется первый вариант. В данном случае используются агрегаты, которые автоматически отрезают пакеты из подготовленных рукавов со средней скоростью 40-50 шт. При этом максимальная ширина доступных для обработки рулонов достигает 800 мм в стандартных форматах. В некоторых случаях оправдывает себя и ручное производство полипропиленовых мешков.

Технология раскроя данного типа предусматривает использование специальных столов, на которых операторы обслуживают, в том числе, рукава нестандартных размеров. После этого в дело вступает оборудование для сшивания раскроенной основы для мешков. Обычно эти агрегаты образуют подшивочный шов на верхнем и нижнем слоях пластиковой ткани.

Флексографские машины

Печать осуществляется на специальных машинах, оснащенных светочувствительными матрицами. Наиболее распространенная гибкая машина обеспечивает возможность печати на пластиковых тканях из полиэтилена и полипропилена.На некоторых линиях также используются офсетные машины, которые отличаются возможностью нанесения двух- и трехцветной печати. Это современные высокоточные устройства, управление которыми осуществляется с помощью электронных панелей. В частности, производство полипропиленовых пакетов (фото представлено ниже) предполагает использование флексографического оборудования этого типа.

Требования к условиям производства

Независимо от состава производственной линии собственник производства должен обеспечить надлежащие условия эксплуатации оборудования.В первую очередь, как и все цеха, функционирование которых связано с переработкой полимеров, такие линии следует убрать из жилых домов. В самих помещениях должна быть предусмотрена эффективная система вентиляции, коммуникации должны быть проведены в виде контуров канализации и водоснабжения, а также позаботиться установкой чистящих фильтров.

Что касается размеров помещения, то производство полипропиленовых мешков обычно осуществляется на технологических линиях площадью не менее 50 м2.Соответственно, для оптимального обслуживания такого комплекса размер рабочей зоны должен быть не менее 80 м2.

Заключение

Процесс изготовления полипропиленовых мешков требует значительных инвестиций в организацию. Аренда помещений и приобретение оборудования — это лишь основные статьи расходов, но в будущем может возникнуть необходимость в создании дополнительных технологических этапов работы предприятия.

Например, конкурентоспособное производство полипропиленовых мешков в современных условиях возможно только при тщательном контроле качества продукции.Следовательно, потребуется договоренность и балл для проведения экспертиз выпускаемой продукции. Также вам нужно будет организовать условия хранения товара. Хотя полипропиленовые пакеты не занимают много места и не требуют особых условий хранения, их внешний вид может быть нарушен механическими воздействиями при транспортировке — об этом тоже нельзя забывать.

Производство мешков полипропиленовых

Друзья! В нашей статье мы расскажем о том, как изготавливаются полипропиленовые мешки, опишем основные этапы и технологические особенности, а также подробно познакомим вас с работой.Также вы можете сразу ознакомиться с подробным видео-материалом по производству полипропиленовых мешков -.

Процесс изготовления полипропиленовых мешков осуществляется в несколько этапов и осуществляется в рамках одного предприятия.

- Подготовка полипропиленового сырья.

- Упаковка готовой продукции.

А теперь подробнее рассмотрим каждый этап.

Процесс производства полипропиленовых мешков

Подготовка полипропиленового сырья

Сырье поставляется на завод по производству полипропиленовых мешков в виде гранул, которые в зависимости от назначения бывают двух видов.

- Первичное сырье (полипропилен) используется при производстве пакетов для пищевых и сыпучих продуктов из-за повышенной прочности материала. Такая продукция должна соответствовать санитарно-гигиеническим требованиям.

Полипропилен производится из пропенового газа. Первоначально вещество получают в виде порошка, который сушат, смешивают с добавками и формуют в гранулы диаметром от двух до пяти миллиметров.

- Вторичное сырье, которое получают путем переработки отходов производства, полипропиленовые изделия, например, старые мешки.Такое сырье не используется для пищевых продуктов.

Вторичное сырье производится на измельчителе. Барабан устройства заполняется переработанными материалами, где они измельчаются до нужного размера.

Тканевые нити производятся из полипропиленовой пленки путем обработки сырья на специальной машине — экструдере. Но изначально сырье необходимо высушить, чтобы при нагревании в бункере экструдера не образовывались пары. Для этого используется промышленная печь, в которую погружается исходное сырье.Влага удаляется при температуре 80 ° С.

Когда исходное сырье полностью избавляется от влаги, начинают производить полипропиленовые нити.

Производство ниток, как уже было сказано, осуществляется из полипропиленовой пленки. Для его получения в приемный бункер экструдера засыпается сухое сырье, где оно смешивается с красителями и добавками. На этом этапе добавляется карбонат кальция (химическое вещество, которое получают путем объединения кальция и соли угольной кислоты).Этот компонент не только придает изделию желаемый оттенок, но и увеличивает жесткость. Используемые добавки напрямую влияют на свойства получаемого материала.

Затем смесь поступает в нагревательную емкость, где плавится при температуре 260 o C. Расплавленная смесь выдавливается через специальное сопло, в результате получается сплошная пленка, которая остывает под давлением воздуха.

Готовая пленка нарезается на нити заданной толщины, которые наматываются на катушки.На этом этапе производства важно следить за толщиной нити и своевременно менять катушки. При изменении толщины режущие ножи необходимо отрегулировать.

Готовые бобины поступают в ткацкий цех, где непосредственно производится полипропиленовый рукав — основной материал для производства полипропиленовых мешков.

Готовые катушки с полипропиленовой нитью поступают на круглоткацкий станок, где изготавливается рукав. Перед запуском технологического процесса специалист настраивает необходимые параметры будущей продукции:

- плотность переплетения нитей;

- натяжение нити;

- ширина полипропиленового рукава;

- наличие противоскользящей нити, которая используется для предотвращения скольжения мешков, и ее параметры.

После задания характеристик челночным методом изготавливается полипропиленовый рукав, который наматывается на катушки. Готовые бобины можно транспортировать на склад или сразу подавать на следующий этап производства.

Шпульки имеют большой диаметр и вес, поэтому для их транспортировки используется специальное оборудование.

Полипропиленовый рукав печатается флексографически на специальной машине. Для этого метода характерно использование гибких печатных материалов (красителей), что позволяет печатать даже на неровных поверхностях.Слой полипропиленовой гильзы подается через ролики, которые вращают емкости с краской. В результате на изделие наносится желаемый узор. После этого рукав снова наматывается на шпульки и отправляется на раскрой и шитье.

Порез полипропиленового рукава осуществляется на специальной линии, где применяется метод горячей резки. Станок самостоятельно определяет сторону, на которую наносится рисунок, с помощью фотоэлемента.

Горячий метод резки предполагает плавление конца пакета, чтобы в дальнейшем они не сползли.

После того, как заготовка для пакета была вырезана из полиэтиленового рукава, машина закатывает нижнюю часть изделия, обычно один или два раза, и прошивает шов мультифиламентной нитью, также называемой полипропиленовой.

Особенность этой нити — продольное деление, в отличие от мононити.

- резка прямым горячим или загзагом;

- один или два дверных проема;

- прошивал один-два раза;

- без дополнительной обработки.

Готовая продукция фасуется в пачки по 100, 200, 250, 300, 500 или 1000 штук в зависимости от размера. После этого жгуты прессуют и заворачивают в фольгу или заворачивают в полипропиленовую ткань, после чего снова прессуют и обматывают шпагатом. Готовые пакеты отправляют на хранение или транспортируют.

Дополнительные этапы производства мешков из полипропилена

При производстве ламинированных пакетов рукав полипропиленовый сначала обрабатывается расплавом полипропилена, полиэтилена или их смеси с одной или двух сторон, и только потом поступает на линию для резки и подшивки.

Горловина с клапаном изготавливается двух видов:

№- в обычных (сшитых) пакетах, клапан формируется вручную;

- в ламинированных коробчатых мешках, клапан формируется автоматически на машине.