ООО «ПК ВикРус»

Содержание:

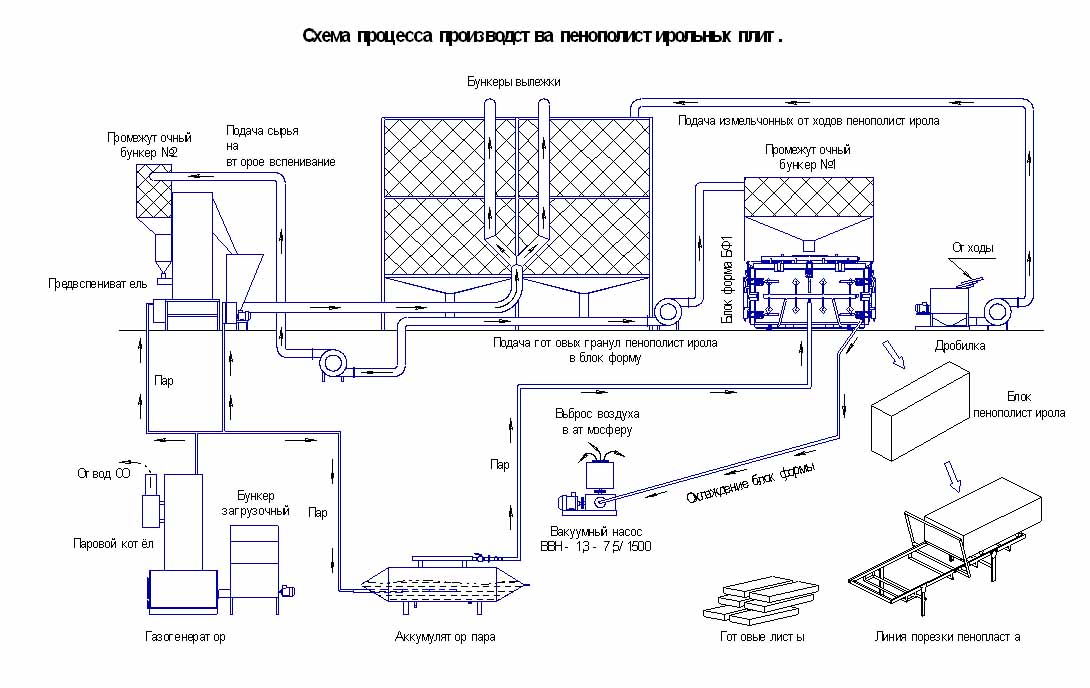

- Предварительное вспенивание гранул.

- Кондиционирование предварительно вспененных гранул.

- Формование пенополистирольных блоков.

- Кондиционирование пенополистирольных блоков.

- Разрезание пенополистирольных блоков на плиты.

- Использование пенополистирольных отходов.

1. ПРЕДВАРИТЕЛЬНОЕ ВСПЕНИВАНИЕ

1.1. Краткая характеристика сырья

В качестве сырья используется вспениваемый самозатухающий полистирол, содержащий 5-6% смеси пентана и изопентана, являющейся вспенивающим фактором. Эта смесь содержится в гранулах полистирола в растворенном виде.

Сырье имеет вид гранул, получаемых путем суспензионной полимеризации стирола. Оно содержит вещество, снижающее горючесть -антипирен.

После подогрева до температуры 90-100°С, под действием улетучивающегося пентана гранулы увеличивают свой объем (процесс вспенивания) примерно в 30-65 раз.

Международное обозначение вспениваемого полистирола: EPS самозатухающий FS.

Хранение:

Хранить исключительно в заводской, плотно закрытой таре или контейнерах, установленных в проветриваемых помещениях или под навесом, далеко от источников тепла и огня. Рекомендуется хранить сырье при температуре, не превышающей 20°С.

Продукт, хранимый при рекомендуемой температуре, следует использовать не позднее 3-6 месяцев с даты исследования продукта, указанной в сертификате качества. Продукт из частично опорожненной или поврежденной тары следует использовать немедленно.

В производственных помещениях можно хранить сырье в количестве, не превышающем его среднесуточный расход.

1.2. Переработка вспениваемого полистирола .

Окончательная плотность готового продукта определена уже на этапе предварительного вспенивания.

Важным показателем является контроль давления при процессе вспенивания, для непрерывных предвспенивателей 0,015-0,03 МПа, для циклических 0,015-0,02 МПа.

Во вспенивателе два способа изменения мнимой плотности продукта:

- путем изменения количества подаваемого сырья;

- путем изменения уровня вспениваемого материала в рабочей камере;

Первый и второй способ оказывают влияние на время нахождения вспениваемого материала в рабочей камере. Третий способ влияет на температуру в камере.

Влияние времени нахождения сырья во вспенивателе на мнимую плотность продукта представлено на рис.1.2.

Если время нахождения сырья во вспенивателе слишком продолжительно, то гранулы начинают усаживаться и плотность растет; при слишком высокой температуре вспененные гранулы могут образовать комки. Оба эти явления могут происходить одновременно. И оказывать непосредственное влияние на качество конечного продукта.

Плотность

Продолжительность предварительного вспенивания

Рис. 1.2. Зависимость между мнимой плотностью и продолжительностью вспенивания

1.2. Зависимость между мнимой плотностью и продолжительностью вспенивания

С целью получения низкой плотности (< 12 кг/м3) применяют двухступенчатое вспенивание. Двухступенчатое вспенивание проводят с помощью того же самого оборудования, которое используется для одноступенчатого вспенивания, с подачей предварительно вспененного сырья через систему вторичного вспенивания.

С целью достижения оптимальных результатов вспенивания гранулы перед вспениванием второй ступени должны быть насыщены воздухом (процесс кондиционирования).

Предварительно вспененные гранулы поступают в сушилку с кипящим слоем, в которой теплый воздух (темп. примерно 30-40°С) проходит через перфорированное днище сушилки, сушит и продвигает гранулы в направлении выгрузочного вентилятора.

Воздушная струя должна распределяться таким образом, чтобы процесс сушки и перемещения гранул протекал равномерно по всей длине сушилки (регулировка осуществляется с помощью заслонок в воздушных камерах сушилки).

Одним из чрезвычайно важных факторов, оказывающих влияние на вспенивание полистирола, является продолжительность хранения сырья. Чем старше сырье, тем продолжительнее вспенивание и тем труднее достичь требуемой мнимой плотности вспененных гранул. Поэтому срок хранения сырья в герметичной упаковке ограничен до шести месяцев.

1.3. Техническое оснащение узла предварительного вспенивания

a) вспениватель ВП-03

b) система вторичного вспенивания СВВ-1

c) поточная сушилка гранул СС-106

d) выгрузочный вентилятор ВПВ-2,5

2. КОНДИЦИОНИРОВАНИЕ ПРЕДВАРИТЕЛЬНО ВСПЕНЕННЫХ ГРАНУЛ

2.1. Основы процесса кондиционирования гранул

В ходе кондиционирования воздух проникает внутрь вспененных гранул вследствие образовавшегося в них вакуума, а из вспененных гранул в атмосферу выпускается влага в виде пара и пентан, не прореагировавшие остатки процесса полимеризации сырья. Указанный газообмен возможен благодаря газопроницаемости полистироловых оболочек.

Рис.2.1. Гранулы вспениваемого полистирола в процессе кондиционирования

Скорость диффузии воздуха внутрь гранул обусловлена, главным образом, мнимой плотностью, температурой окружающей среды и размером гранул. Целью удаления влаги с поверхности гранул в сушилке с кипящим слоем является получение 100% мнимой поверхности, через которую осуществляется газообмен.

Скорость испарения пентана также зависит от плотности, температуры окружающей среды и размера гранул. Из крупных гранул пентан испаряется медленнее, чем из гранул малого диаметра, что обусловлено соотношением между поверхностью гранулы и ее массой.

2.2. Техническое оснащение узла кондиционирования гранул

Силосы, используемые для кондиционирования вспененных гранул, изготовляются в виде легкой металлической конструкции стеллажного типа с контейнерами из ткани, пропускающей воздух.

При перемещении вспененных гранул с помощью струи воздуха, на поверхности гранул накапливаются сильные электростатические заряды. Поэтому чрезвычайно важно тщательно заземлить все металлические элементы силосов, транспортных трубопроводов и остального оборудования.

Поэтому чрезвычайно важно тщательно заземлить все металлические элементы силосов, транспортных трубопроводов и остального оборудования.

2.3. Параметры кондиционирования гранул

Температура окружающей среды в цехе кондиционирования гранул не должна быть ниже 15°С, при более низкой температуре продолжительность кондиционирования увеличивается. В летний период, при температуре свыше 20°С время кондиционирования сокращают, а при более низких температурах — продлевают.

При транспортировке свежих гранул в силосы, их мнимая плотность увеличивается в результате столкновений со стенками трубопровода. Поэтому при установке параметров вспенивания необходимо учитывать увеличение плотности при транспортировке.

3. ФОРМОВАНИЕ ПЕНОПОЛИСТИРОЛЬНЫХ БЛОКОВ

3.1. Характеристика процесса формования

При выработке блоков вспененные гранулы свободно засыпают в камеру формы до ее полного наполнения. Затем в форму подают насыщенный сухой водяной пар под давлением 0,2-0,4 МПа, что приводит к дальнейшему увеличению объема гранул.

1) наполнение 2) продувание 3) запаривание 4) охлаждение 5) расформовка

Рис.3.1.2. Пример фазового цикла формования блоков с использованием вакуума| 1) наполнение 2) вакуум 3) продувание 4) запаривание — рост | 5) запаривание — выдержка 7) вакуумное охлаждение 8) разгрузка |

Важным фактором при запаривании блока является подача в камеру в свободное пространство между гранулами соответствующего количества пара в кратчайшее время. Для этого необходима соответствующая вентиляция (продувание), целью которой является удаление воздуха перед началом процесса запаривания.

Недостаточная продолжительность продувания приводит к неоднородной плотности и плохому спеканию блока.

Недостаточная продолжительность продувания приводит к неоднородной плотности и плохому спеканию блока.Важно также поддерживать постоянную высокую температуру формы, в противном случае значительно растет расход пара (рис.3.1.3) и пар становится мокрым, что снижает качество сцепления гранул.

Давление, которое блок оказывает на внутренние стенки формовочной камеры, составляет примерно 0,08 МПа. Для того, чтобы блок можно было вынуть из формы без его повреждения, это давление необходимо уменьшить до величины около 0,01 МПа. Время, необходимое для уменьшения давления блока, то есть время охлаждения, зависит от марки пенопласта.

Рис.3.1.4. Примерное время охлаждения блока в зависимости от продолжительности кондиционирования

В фазе продувания и охлаждения применяется вакуум с целью интенсификации процесса запаривания и ускорения процесса охлаждения.

3.2. Техническое оснащение узла формования

a) блок форма УЦИП 1030.

b) установка вакуумирования ВУ-3,3 с аккумулятором вакуума АВ-1.

c) система вакуумной загрузки и охлаждения блоков.

d) компрессорная установка СБ4/Ф-500

e) аккумулятор пара ПН-5000

f) котел паровой

4. КОНДИЦИОНИРОВАНИЕ БЛОКОВ

4.1. Краткая характеристика процесса кондиционирования блоков

После окончания процесса формования блоки кондиционируют. Кондиционирование проводится с целью снижения влажности и устранения внутренних напряжений, возникающих при формовании. Кроме того, при этом протекают процессы диффузии газов и выравнивания давления внутри гранул с атмосферным давлением, подобные процессам, происходящим при кондиционировании предварительно вспененных гранул.

В процессе кондиционирования блоков очень важную роль играет очередность их использования, соответствующая очередности формования, то есть при отборе блоков для разрезания следует начинать с самых «старых».

5. РАЗРЕЗАНИЕ ПЕНОПОЛИСТИРОЛОВЫХ БЛОКОВ НА ПЛИТЫ

5.1. Характеристика процесса резки пенополистирола

Разрезание блоков осуществляется с помощью реостатной проволоки, нагретой до соответсвующей температуры.

Все отходы подаются в измельчитель, откуда в измельченном виде пневматически транспортируются на вторичное использование.

5.2. Требования по качеству

Внешний вид

Окраска пенополистироловых плит должна быть такой же, как окраска предварительно вспененных гранул полистирола.

Необходимо проводить выборочную проверку плит — по крайней мере 2 шт. на длине каждого блока.

Если плиты отвечают предъявляемым требованиям, то после укладки в стопки они направляются на упаковку.

Если отклонение от требуемых размеров превышает допустимую величину, то следует еще раз проверить по одной плите на всей длине блока, определить причину, произвести соответствующую корректировку промежутков между отрезками реостатной проволоки.

Проверить таким же образом размеры плит, полученных в результате разрезания следующего блока.

Плиты, которые не отвечают предъявляемым требованиям, направляются на вторичное использование.

6. ИСПОЛЬЗОВАНИЕ ПЕНОПОЛИСТИРОЛЬНЫХ ОТХОДОВ

Отходы используется вторично в производстве блоков.

6.1. Техническое оснащение узла

a) дробилка пенополистирольных отходов

b) технологический силос

6.2. Система измельчения

Устройство предназначено для измельчения пенополистироловых отходов, в результате чего получают крошку, используемую в качестве добавки к гранулам полистирола при производстве пенополистироловых блоков. Размеры получаемой таким образом крошки составляют до 15 мм.

Интересно? Оставьте закладку, что бы вернуться сюда позже!

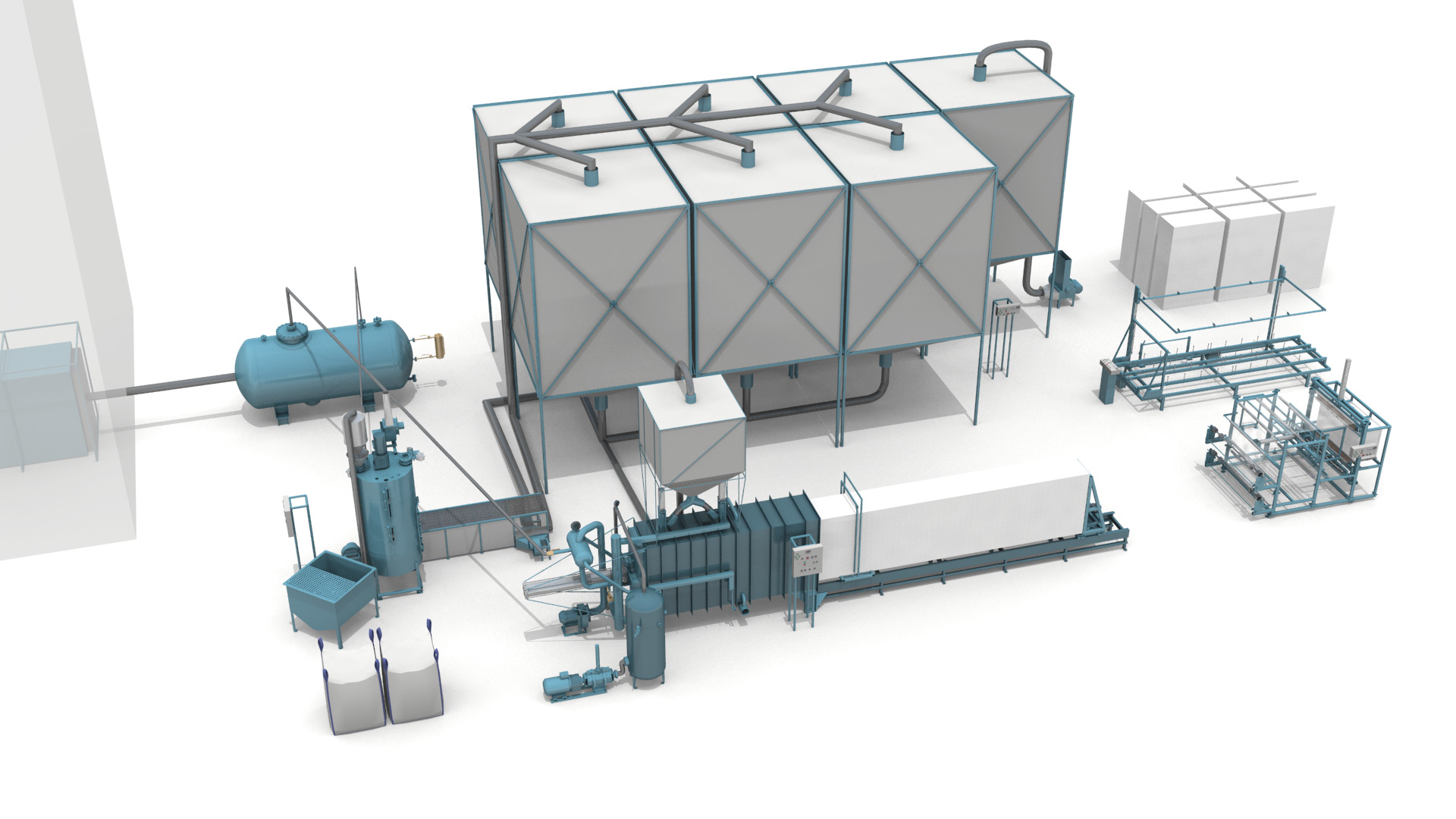

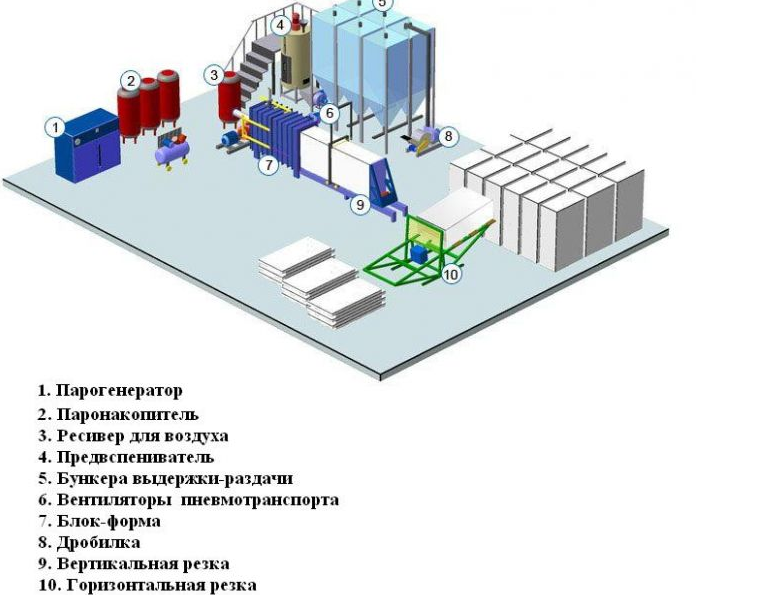

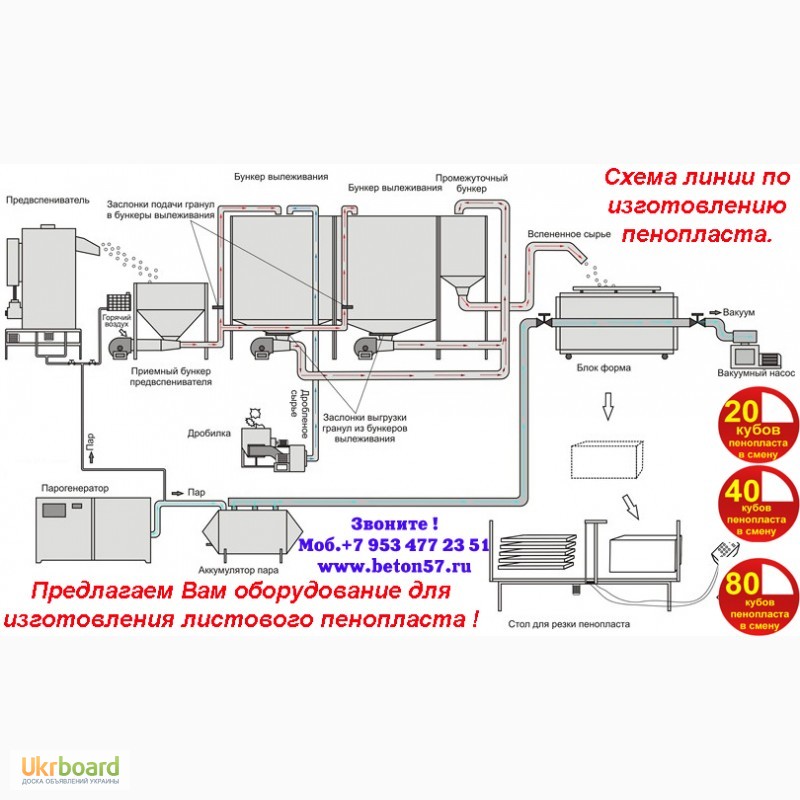

| Оборудование для производства пенопласта Оборудование в наличии на складе Специалисты фирмы производят монтаж, обучение и пуск оборудования на месте у Покупателя.  Фирма дает годовую гарантию на машины и последующий сервис. 1.СЫРЬЕВЫЕ МАТЕРИАЛЫ 2.ТЕХНОЛОГИЧНЫЙ ПРОЦЕСС ПРОИЗВОДСТВА ПОЛИСТИРОЛЬНОГО ПЕНОПЛАСТА Технологический процесс производства блоков (плит) полистирольного пенопласта состоит из следующих операций: а) хранение сырья; б) первичное предвспенивание и сушка гранул пенополистирола; в) первичное кондиционирование предвспененных гранул пенополистирола; г) вторичное или многократное (при необходимости) предвспенивание, производимое при помощи дополнительной технологической линии, и сушка (кондиционирование) гранул пенополистирола; д) вторичное и многократное (при необходимости) кондиционирование вспененных гранул пенополистирола; е) окончательное вспенивание пенополистирола в пресс-форме; ж) сушка и выдержка блоков; з) порезка блоков; и) переработка отходов; к) упаковка плит.  3.1.ХРАНЕНИЕ СЫРЬЯ 3.2.ПЕРВИЧНОЕ ПРЕДВСПЕНИВАНИЕ И СУШКА ГРАНУЛ ПЕНОПОЛИСТИРОЛА. 3.3.ПЕРВИЧНОЕ КОНДИЦИОНИРОВАНИЕ. 3.4.ВТОРИЧНОЕ ( МНОГОКРАТНОЕ) ПРЕДВСПЕНИВАНИЕ ГРАНУЛ ПЕНОПОЛИСТИРОЛА. 3.5.ВТОРИЧНОЕ (МНОГОКРАТНОЕ) КОНДИЦИОНИРОВАНИЕ. 3.9.РЕЗКА БЛОКОВ НА ПЛИТЫ. 3.10.ПЕРЕРАБОТКА ОТХОДОВ.

| ||||

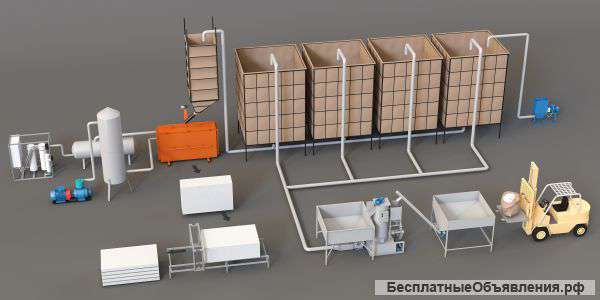

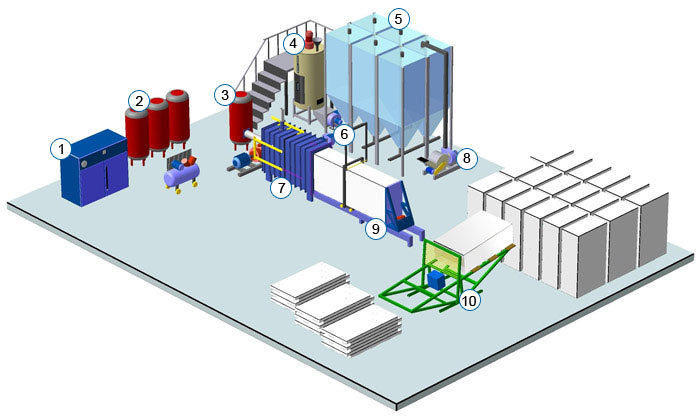

Линия по производству пенопласта

пенопласт

Видео: производство пенопласта, оборудование для производства пенопласта

Видеоролик производства пенопласта на оборудовании от ЧП „Мастерская Своего Дела” Украина, Кировоградская область, город Александрия.

Предлагаем изготовление, наладку и монтаж линий по производству полистирольного пенопласта производительностью 20—25 м³ в смену.

| Парогенератор МСД-240 с автоматикой | 25 000 |

|---|---|

| Предвспениватель | 25 000 |

| Сушка вентуре с вентилятором и пневмотранспортом на подачу в бункера вылежки | 11 000 |

| Блок форма БФ 1 (нержавейка) | 25 000 |

| Вентилятор охлаждения блок-формы ВВД-5 | 6 000 |

| Линия для резки пенопласта на листы с трансформатором | 30 000 |

| Пневмотранспорт из бункеров вылеживания с вентилятором | 9 500 |

| Бункера вылежки 20 м³ 2 шт., бункера промежуточные 2 шт. | 7 500 |

| Аккумулятор пара 0,7 м³ | 7000 |

| Паротрасса и запорная арматура | 4 000 |

| Монтаж оборудования | 14 000 |

| Итого: | 164 000 |

В монтаж оборудования входит: монтаж, пуско-наладка, обучение персонала специалистом, привязка линии к помещению заказчика. Для пуско-наладки необходимо: жильё для 2-х человек, сварочный аппарат, а также подготовка помещения согласно тех. задания.

Для пуско-наладки необходимо: жильё для 2-х человек, сварочный аппарат, а также подготовка помещения согласно тех. задания.

Доставка в стоимость оборудования не входит.

Итого линия производительностью 20—25 м³ в смену с установкой у заказчика стоит 157 500 гривен

Возможно значительное увеличение производительности до 30-40куб/смену за счет установки охлаждения(вакуумирования) блок-формы

Условия изготовления: предоплата 60%, остальная оплата по факту изготовления оборудования. Монтаж оборудования идет 8 дней. Срок изготовления — 3 недели или возможна поставка по факту — узнавать у менеджеров по телефонам:

Тел. 8-050-4571330 Рашид

Требования к помещению для производства полистирольного пенопласта: 200 м², высота потолков — 5 м и выше, сеть 380 В/220 В, возможность выдержки пиковой нагрузки 20 кВт/ч. Пример расположения оборудования в цехе.

Комментарии:

Скачать видео (2 Mb).

Про экструдированный пенополистирол

Еще совсем недавно в строительных и ремонтных работах использовался пенопласт, как практичный теплоизоляционный материал. Но сегодня ему на смену пришел другой материал с улучшенными эксплуатационными характеристиками. Это экструдированный пенополистирол. Материал …

Бизнес-идея: производство сип панелей

Данные панели для строительства домов, изготовляемые по технологии, заимствованной у канадцев, производят сейчас в России повсеместно. Качество этого жилья гораздо лучше построенного по обычным схемам, а цена намного меньше, из-за …

Интернет-магазин строительных материалов

При выполнении ремонта очень важно подобрать качественные строительные материалы. Используя их, вы сделаете долговременный косметический или капитальный ремонт, который не потребует замены и через 10 лет. На нашем сайте alkiv.ua …

Оборудование для производства пенопласта — АиП

Денис Суднишников,

руководитель проекта ГП «ВяткаСтройДеталь», Артем Кулыгин,

г. Киров

Киров

Группа предприятий «ВяткаСтройДеталь» на протяжении восьми лет изготавливает, поставляет и монтирует оборудование по производству теплоизоляционных плит из пенопласта. Первая линия была изготовлена для собственных нужд. Постепенно на предприятии накопился опыт, уменьшили долю ручного труда путем автоматизации технологического процесса. Предпочтение отдавали средствам автоматизации отечественного производителя, а именно приборам ОВЕН

Процесс производства пенопласта

Производство пенопласта (пенополистирола) состоит из нескольких этапов. Сначала под давлением в предвспениватель подаётся пар, и гранулы полистирола многократно увеличиваются в размере. При достижении определённого объема процесс подачи пара прекращается, и сырье отправляется в бункер дозревания, где происходит сушка гранул. В зависимости от используемого сырья время выдержки составляет от 12 до 24 часов. Затем гранулы загружаются в блок-форму, где продолжается их тепловая обработка, и гранулы повторно расширяясь, формируют внутри установки блок пенопласта. Отформованный блок охлаждается и выталкивается. После формования вновь осуществляется выдержка, в течение которой в блоках снижается влажность и стабилизируются внутренние напряжения. Затем блок разрезается на листы.

Отформованный блок охлаждается и выталкивается. После формования вновь осуществляется выдержка, в течение которой в блоках снижается влажность и стабилизируются внутренние напряжения. Затем блок разрезается на листы.

Отходы производства измельчаются в дробильной установке и по пневмотранспорту загружаются в отдельный накопительный бункер. Измельченный пенопласт повторно используется в производстве пенополистирольных плит при добавлении его к вновь вспененным гранулам в приблизительном соотношении 1:10.

Действия оператора при управлении блок-формой однообразны. Длительность цикла составляет 15 минут, в течение которых оператор согласно инструкции выставляет шаровые краны для подачи пара, ориентируясь на показания манометров и часов, включает продувку, пропарку и охлаждение. После завершения все операции нужно повторить заново. Естественно при такой монотонности вероятность случайной ошибки достаточно велика. Для того чтобы освободить оператора от утомительной работы и увеличить производительность, потребовалось автоматизировать систему управления, чтобы за весь процесс спекания пенопласта отвечала автоматика.

Основные требования к АСУ

Рис. 1. Блок-схема системы управленияАСУ должна иметь два режима управления: автоматический и ручной. Нужно, чтобы управление в автоматическом режиме обеспечивало бесперебойную цикличную работу блок- формы. Запуск, останов, управление клапанами, задвижками для подачи пара, управление вентиляторами и вакуумным насосом должно выполняться по определённому алгоритму. Ручной режим необходим в основном при наладке оборудования, отработке технологических процессов, например, когда требуется задавать временные интервалы продувки, пропарки и охлаждения. У оператора должна быть возможность выбора, чтобы осуществлять продувку не только по времени, но и в соответствии с показаниями манометра.

В случае выхода из строя оборудования автоматика должна сигнализировать о неисправности. Для этих целей, а также для визуализации технологического процесса необходима панель оператора. В случае аварийной ситуации установка переводится на ручной режим управления, и технологический цикл завершается под контролем оператора.

Средства автоматизации

В качестве основного управляющего устройства был выбран контроллер ОВЕН ПЛК100 (рис. 1) с двумя модулями расширения ОВЕН МДВВ и модулем аналогового ввода МВ110-2А. Программа для ПЛК была создана в среде CoDeSys на языках SFC и CFC. Контроллер осуществляет анализ входных сигналов от конечных выключателей клапанов, пневмоцилиндров и контактных манометров. Если входные сигналы удовлетворяют условию, то формируется выходной сигнал на управление пневмораспределителями и магнитными пускателями. По окончанию цикла программа возвращается в исходную позицию и ожидает команды оператора.

Визуализацию процесса и человеко-машинную связь обеспечивает панель оператора ОВЕН ИП320. Панель служит для отображения информации о ходе спекания пенопласта и для ввода технологических параметров, а также для выбора режимов пропарки и охлаждения.

Первая полностью автоматизированная система управления оборудованием по производству пенопласта на базе контроллера ПЛК100 с двумя модулями дискретного ввода/вывода МДВВ и панелью оператора ИП320 была смонтирована в г. Альметьевске Республики Татарстан. За счет внедрения новой системы обеспечивается бесперебойная работа оборудования, производительность линии в смену увеличилась по меньшей мере на 50 %.

Альметьевске Республики Татарстан. За счет внедрения новой системы обеспечивается бесперебойная работа оборудования, производительность линии в смену увеличилась по меньшей мере на 50 %.

Внедрение автоматического управления блок-формой позволило минимизировать влияние так называемого человеческого фактора, повысить производительность и улучшить качество выпускаемой продукции.

Познакомиться с процессом спекания блоков из пенопласта в автоматическом режиме можно на сайте www.penolider.ru в разделе «видеоролики».

Оборудование для производства пенопласта: линия, технология и сырье для изготовления

Пенопласт является одним из наиболее широко используемых современных строительных материалов. Его используют для постройки новых и ремонта старых зданий (промышленных и бытовых).

Пенопласт представляет собой ячеистую массу, в основе которой заключены пузырьки, заполненные воздухом. Именно благодаря такой структуре данный материал обладает высоким показателем теплоизоляции, ведь воздух имеет низкую теплопроводность.

В чем заключается популярность использования пенопласта

По данным статистики большая часть энергии, которая потребляется в мире, израсходуется на сохранение тепла в зданиях. А практически все национальные программы ставят одним из главных вопросов – сохранение тепла в помещениях.

С учетом того, что плотность пенопласта более чем в 25 раз ниже, плотности дерева, железобетона и минеральной ваты, можно с уверенностью сказать, что пенопласт является наиболее эффективным материалом, который используется для обеспечения максимальной теплоизоляции зданий, при этом, не нагромождая строительные конструкции лишним весом.

Следуя советам, Вы сможете выбрать оборудование для производства фанеры и открыть собственное дело.

Как изготавливается сетка рабица? Все подробности тут.

Использование пенопласта для сохранения тепла в помещениях увеличивает показатель комфорта всех, кто проживает в этих зданиях, сводит к минимуму количество энергии, необходимой для обогрева.

Сырье для изготовления пенопласта

Для получения пенопласта в производстве используется гранулированный стиропор. Его получают в результате двух процессов:

- Полимеризация стирола.

- Добавление до полученной субстанции специализированного вещества (стиропор), которое предназначено для получения пористой конфигурации материала.

Производство

Для производства пенопласта используется специальное оборудование, настройка и монтаж которого производится индивидуально. Весь процесс подразделяется на несколько этапов, каждый из которого требует наличия специфического оборудования. Есть специально оборудование для жидкого пенопласта.

Хотелось бы отметить, что процесс производства пенопласта является практически безотходным. Бракованные изделия используются для вторичной переработки.

Этапы и технология производства пенопласта

- Суть данного этапа заключается в том, что гранулы ПСВ, которые являются основным сырьем для производства материала, вспениваются.

Для того чтобы придать конечному продукту необходимую структуру этот этап повторяется несколько раз.

Для того чтобы придать конечному продукту необходимую структуру этот этап повторяется несколько раз. - Этот этап технологии изготовления пенопласта заключается в вылеживанияи сырья. Это необходимое условие, которое необходимо для достижения необходимого давления воздуха, который находится в средине пузырьков пенопласта. Длительность данного этапа приблизительно от 12 до 24 часов.

- Третий этап заключается в формовке. На пузырьки с воздухом под давлением действует пар, в результате чего они плотно соединяются друг с другом, образуя целостную плотную структуру. Использование воды для данного этапа – наиболее оптимальный вариант. Это связано с тем, что вода, воздействуя на пузырьки и склеивая их, не нарушает целостности их структуры. После склеивания влажный пенопласт должен на протяжении 24 часов полежать и просохнуть. Это необходимо для обеспечения высокого качества резки материала, чего невозможно добиться во влажном состоянии. Если выполнять резку влажного пенопласта, его края будут неровными.

А, согласно технологии производства пенопласта, такой материал считается некондиционным и предназначен для вторичной переработки.

А, согласно технологии производства пенопласта, такой материал считается некондиционным и предназначен для вторичной переработки. - Резка. Для выполнения резки материала используются специально для этого предназначенные нарезочные станки.

Оборудование для изготовления пенопласта

Вспениватель Thermoware VA4

Линия по производству пенопласта состоит из таких элементов:

Емкость, предназначенная для вспенивания – при помощи данного оборудования полистирол (гранулы) подвергается предварительному вспениванию. В конечном результате получаются пузырьки, заполненные воздухом. Можно встретить несколько видов предвспенивателей, ПВН — 01 (04) — один из них. Производительность данной модели составляет приблизительно 11 м3 \час. Кроме этого данное оборудование оснащено дополнительным парогенератором.

Бункер для вылеживания – в производстве может использоваться один или несколько бункеров. Все зависит от объемов производства. В данном бункере гранулы, которые находятся в вспененном состоянии, вылеживаются до тех пор пока внутри них не стабилизируется давление воздуха. Можно использовать такие модели бункеров: ПБ-02, ПБ-01. Разные модели имеют разный объем. Поэтому их приобретение сугубо индивидуально.

В данном бункере гранулы, которые находятся в вспененном состоянии, вылеживаются до тех пор пока внутри них не стабилизируется давление воздуха. Можно использовать такие модели бункеров: ПБ-02, ПБ-01. Разные модели имеют разный объем. Поэтому их приобретение сугубо индивидуально.

Бункер для сушки – после вылеживания из бункера выходит мокрое сырье, которое необходимо высушить. Для этого используется сушка с эффектом кипящего слоя (воздух, температура которого достигает 35 – 45 градусов). Примером бункера является модель ПБ-02. Объем выпускаемой продукции данной модели составляет приблизительно 35 м3\час. Для работы оборудования необходимо наличие электрической сети.

Формовочный бак – в блок форме пенопласт подвергается завершающей формовке в блоки. Производители выпускают несколько видов блок форм (БФ 0,5, БФ 0,4, БФ 0,3…), которые отличаются между собой по размерам, материалу, из которого изготавливаются, объему. Данное оборудование не требует использование ручного труда, так как оно полностью автоматизировано. Размеры блоков пенопласта, которые выходят из блок формы, составляют размером 2\1\0,5 м. при этом допускаются контрольные боковые припуски приблизительно по 40 мм.

Размеры блоков пенопласта, которые выходят из блок формы, составляют размером 2\1\0,5 м. при этом допускаются контрольные боковые припуски приблизительно по 40 мм.

Паровой аккумулятор – данное оборудование используется для обеспечения подачи горячего пара под определенным давлением, которое составляет приблизительно 4 атм. Внутри этого аккумулятора содержится вода, которая нагревается до температуры от 140 до 160 градусов. При открывании крана для выпуска горячего пара, происходит резкое падение давления внутри аккумулятора, что в результате мгновенно (0, 1 с.) превращает кипящую воду в пар, который попадает в блок форму. Такой эффект превращения воды в пар называется тепловым ударом.

Станок для резки пенопласта ВикРус

Станок для резки – полностью автоматизирован. Обеспечивает резку блоков пенопласта с ровными краями. Готовые блоки располагаются на специальных столах, на которых и происходит их резка. Примером моделей таких станков для изготовления пенопласта являются С 01, С 02, С 03…

Пневматический транспорт – используется для перемещения сырья, из которого производят пенопласт, от одного оборудования технологической линии к другому. В состав транспорта входят труба и вентилятор. Пневматический транспорт изготавливается по индивидуальному заказу.

В состав транспорта входят труба и вентилятор. Пневматический транспорт изготавливается по индивидуальному заказу.

Есть некоторые параметры, которые необходимо учитывать для его производства: диаметр его должен быть в пределах от 160 до 250мм.; мощность вентиляторов достигает 1,5 – 2,5 кВт.; для изготовления труб лучше всего использовать оцинкованный металл. Это связано с тем, что при использовании труб, изготовленных из пластика, возможно возникновение трубных заторов, которые приводят к нарушению целостности конструкции пластиковых труб пневматического транспорта.

В процессе монтажа транспорта желательно избегать соединения под углом 90 градусов, а радиус поворота труб должен быть не менее 80 см.

Приобретая оборудование для производства пенопласта необходимо обязательно учитывать максимальный объем будущей выпускаемой продукции. Так как от этого напрямую зависит выбор той или другой модели оборудования.

Как изготавливается туалетная бумага? Что необходимо для открытия своего дела в этом направлении? В материале оборудование для изготовления туалетной бумаги даны ответы на эти и другие вопросы.

Тут Вы узнаете, как же изготавливается профнастил и какое оборудование для этого применяется.

Изготовление бетона — рентабельный бизнес. Из материала http://buisiness-oborudovanie.com/dlya-dorozhnyx-pokrytij-kamnya/oborudovanie-dlya-proizvodstva-betona/ Вы сможете узнать, какое оборудование необходимо.

В заключении хотелось бы сказать, что процесс производства пенопласта, по мнению специалистов, а также предпринимателей, которые непосредственно занимаются эти производством, является одним из максимально рентабельных. Показатель рентабельности составляет приблизительно 4000%. Такую высокую рентабельность невозможно встретить ни в одной производственной области. Главная причина такой высокой рентабельности заключается в невысоких материальных затратах на наладку производственного процесса и высокой торговой наценке на конечный продукт.

Соотношение этих двух показателей приблизительно 1:42. Да и объемы реализации также достаточно высоки, что связано с большой популярностью пенопласта, который используется во многих сферах (судостроение, фармакология, производство промышленных товаров, торговля и др. ).

).

Видео про изготовление пенопласта

Republished by Blog Post Promoter

Линия по производству пенопласта

Если вы не нашли нужного для вас оборудования — напишите нам и наши менеджеры подберут для вас подходящий станок или линию.

Производство изделий из пенопласта представляет два типа производственных линий.

Первый тип линий работает с формовочными машинами и продукция этой линии:

Упаковка из пенопласта

Различные буквы и формы из пенопласта

Упаковка из пенопласта

Розетки для люстр из пенопласта

Панели настенные и потолочные из пенопласта

Второй вид линии производит блоки из пенопласта и далее отрезной станок вырезает из блока продукцию.

Второй тип линии вы можете посмотреть по ссылке — ССЫЛКА

Далее мы рассмотрим первый тип линии с формовочными автоматами.

Схема работы линии по производству формовочных изделий из пенопласта

Первичный материал EPS загружается в предвспениватель

Предвспениватель

Type: 90

Complete with Fluidized Bed Drier and suction filling pipe

Диаметр расширительного бака : 900 мм ,

Доступны первое и второе расширение

Первичное расширение :12 ~30 г / л

Вторичное расширение :8 ~11г / л

Производительность: 100 ~200 кг / ч

Потребляемая мощность: 9,73 кВт

Вес машины: 1500кг

Общий размер: 4700 × 2930 × 3200 мм

1.Предвспениватель оснащён процессором и сенсорный экраном, что позволяет автоматизировать следующие процессы: загрузку и электронное взвешивание сырья, температурный контроль, контроль уровня материала в камере вспенивателя.

2.Машина оснащена винтовым конвейером и системой электронного взвешивания подачи сырья, Устройства прикреплены у камере вспенивания.

3.Благодаря закрытой камере вспенивания предвспениватель потребляет примерно на 50% меньше пара, чем непрерывный предвспениватель

4.Температура в камере вспенивания контролируется датчиком температуры и позиционным клапаном, что обеспечивает точный температурный контроль

5.С вибрационным датчиком для контроля уровня материала, что обеспечивает допустимое отклонение плотности в пределах ±2%

6.Машина оснащена сушильным аппаратом кипящего слоя, в нём поддерживается температура 70°С. Сушилка выполнена из нержавеющей стали.

Сушка обеспечивает автоматическое просеивание и транспортировку материала в бункера.

Другие типы предвспенивателей

Стоимость предвспенивателей от 10 000$

Далее из предвспенивателя гранулы поступают в отстойник на 8 часов

из отстойника гранулы поступают в формовочный пресс автомат.

Стоимость от 800$

Формовочный пресс автомат

Формовочный автомат

Type:1000B

Размер формы: 1000 x 800 мм

Максимальный размер продукта:

850 x 700 x 330 мм

Время цикла: 60 ~ 90 секунд

Расход пара: ( 12 — 1 5 т) пара на 1 т материала

Расход сжатого воздуха: 1,2 м3 за цикл

Расход охлаждающей воды: 40 ~120 кг за цикл в зависимости от толщины изделий (оборотная вода)

Подключенная нагрузка: 11 кВт

Ход: 170 — 1420 мм

Вес машины: 4500кг

Габаритные размеры:: 4760×1900×4700mm

1.Пресс-автомат оснащён процессором и сенсорным экраном. Усовершенствованная технология формования позволяет производить и зделия из пенополистирола различных форм.

2.Пресс-автомат имеет герметичную камеру загрузки, что обеспечивает высокую скорость подачи материала в пресс-форму. Загрузочная камера позволяет установить от 25 до 37 загрузочных пистолетов.

3.Пресс-автомат оснащён цифровым устройством контроля движения открытия и закрытия формы, положение формы контролируется процессором с выводом на сенсорный экран. Открытие формы осуществляется гидравлической системой.

4.Вакуумная система уменьшает время формования и время охлаждения, а также снижает содержание влаги в нём.

5.Автоматический пресс-автомат подразделяется на 2 вода А и В. Разница состоит в следующем:

Тип А: имеет механическое устройство освобождения формы и выталкивания блока.

Тип В: имеет пневматическое устройство освобождения формы и выталкивания блока.

Видео работы пресс автомата

youtube.com/embed/WnqGFSN_fac»/>

Другие типы пресс автоматов

Стоимость формовочных автоматов от 20 000$

Котёл для производства пара

Производительность пара:1000 кг/ ч

Давление пара :1. 0 МПа

Эффективность : ≥ 92

Топливо : газ

Включают:

1. Главный блок парового котла, горелка (Италия), вентиль основного блока,

2. PLC и система управления на сенсорном экраном;

3. Водяной насос, водоподготовка, резервуар для воды

4. Паровая головка

Стоимость котлов от 15 000$

Резервуар для пара

Объём 6 м3 , максимальное давление 10 бар

Компрессор

Тип 15А

Производительность 2.3 м3 в минуту

Давление 7 бар, Мощность 15 кв

Стоимость линии по производству пенопласта

( цена дана в Китае без таможенного оформления и доставки из Китая)

|

Линия для производства пенопласта |

Кол-во, шт |

Цена в Китае |

|

Предвспениватель тип 90 |

1 |

112390 USD |

|

Формовочный автомат 1000В |

1 |

|

|

Система хранения для гранул |

2 |

|

|

Котел для производства пара |

1 |

|

|

Емкость для хранения пара |

1 |

|

|

Воздушный компрессор |

1 |

|

|

Баллоны для сжатого воздуха на 2 м3 |

1 |

|

|

Камера для прессформы + Инжекторы + Заправочные пистолеты |

1 |

|

|

Прессформа |

1 |

Так же можно посмотреть линии по производству блоков из пенопласта

Если вы не нашли нужного для вас оборудования — напишите нам и наши менеджеры подберут для вас подходящий станок или линию.

Паровые Машины — оборудование для производства пенопласта в Воронеже, несъемной опалубки, термопанелей, парогенераторы промышленные

Компания

Предприятие «Паровые машины» более 12 лет, занимается разработкой и серийным выпуском, оборудования для производства пенопласта и изделий из него. Нами разрабатываются различные термоформовочные автоматы с программным управлением, позволяющие производить изделия из пенопласта различной формы и назначения. Технология по которой изготавливается оборудование, является нашей собственной разработкой на которую получены соответствующие патенты включая патенты на оборудование. Постоянно ведутся разработки нового оборудования и технологий.

Нами было спроектировано и запущено в серийное производство;

- Автоматизированная линия для производства несъемной опалубки из пенопласта. Высокопроизводительная линия, позволяющая выпускать до 20 тысяч блоков несъемной опалубки. Данному оборудованию присвоен статус инновационного проекта, федеральным государственным комитетом по инновациям.

- Линия для производства листового пенопласта. Оборудование различной производительности и уровня автоматизации.

- Оборудование для производства термоконтейнеров из пенопласта. Автоматизированное оборудование позволяющее выпускать термоконтейнеры из пенопласта для различных нужд промышленности.

- Линия для производства термопанелей фасадных с клинкерной плиткой, позволяющая выпукать прекрасную фасадную систему зданий.

- Оборудование для производства полистиролбетона. Позволяет производить современный конструкционный материал в виде блоков и заливных конструкций.

- Униваерсальные термофомовные автоматы позволяющие выпускать сложные детали из пенопласта, для литья металлов методом ЛГМ, разнообразную упаковку приборов.

- Линия для производства фасадных термопанелей из пенопласта. Объемный проект на стадии окончательной доработки.

- Промышленные электрические парогенераторы серии «ПМТ» Разработаны и серийно выпускаются нашей компанией более 6 лет.

- Парогенераторы для саун и бань серии «ПМ». Производятся более 12 лет. выпущено множество модификаций для парных помещений различной кубатуры.

Подробнее

XPS производственная линия для производства пенопласта XPS хорошего качества

Полная серия ECOFEL CO

2 Производственная линия пенопласта XPSECOFEL является лидером в технологии линии производства экструдированного полистирола из пенополистирола с CO2, которая также сохраняет больший потенциал для будущего. Повышение экологичности производства XPS — это не только наше преимущество, но и наша приверженность. Мы не только поставляем высокопроизводительные и надежные машины, но и передаем свой опыт работы с пенопластом хорошего качества.

Благодаря тесному сотрудничеству с клиентами, мы проектируем машины как для обработки символов, так и для механического производства, чтобы работа была оптимизирована и гуманизирована.

От 20 мм до 150 мм по толщине, от 600 до 1200 мм по ширине, от 200 кг / час до 2000 кг / час по пропускной способности, USEON предлагает широкий спектр производственных линий, на которых вы найдете свои.

ECOFEL

TM серии для производства пенопласта XPS модели| Модель | Пропускная способность (кг / ч) | Требуется трансформатор |

|---|---|---|

| TDS75-TDD150 | 200 ~ 450 | 300 кВА |

| TDS85-TDD200 | 400 ~ 700 | 400 кВА |

| TDS95-TDD250 | 600 ~ 1000 | 500 кВА |

| TDS110-TDD300 | 800 ~ 1200 | 600 кВА |

| TDS135-TDD400 | 1500 ~ 2000 | 800 кВА |

Превосходное качество и надежность

Качество и надежность ECOFEL TM были признаны группами Fortune 500 и ведущими производителями XPS в различных регионах мира, такими как UNIDO (Организация Объединенных Наций по промышленному развитию ), Owens Corning .

Как стратегический партнер ЮНИДО по поэтапному отказу от использования ГХФУ в производстве XPS, USEON сотрудничает с ЮНИДО для реализации проектов по всему миру.

Полностью автоматическая система подачи сырья

Непрерывная и равномерная подача — это первый шаг к производству превосходных продуктов. Все изменения рецепта можно сделать с помощью цифровых настроек. В сочетании с интеллектуальной системой управления DCS он может более эффективно управлять производством и сдерживать затраты.

Со встроенной системой вакуумной загрузки решение для обработки сырья может быть настроено в соответствии с индивидуальными условиями завода, чтобы мастерская могла поддерживать чистоту и порядок, создавая благоприятную рабочую среду.

TDS-D Двухшнековый экструдер с высоким крутящим моментом

В отличие от обычных китайских двухшнековых экструдеров для компаундирования, мы используем двухшнековый экструдер с высоким крутящим моментом серии TDS-D в качестве основного, который обеспечивает удельный крутящий момент до 10,3 Нм / см 3 .

Двухшнековый экструдер с высоким крутящим моментомимеет множество преимуществ:

- Поддерживайте как можно более низкую температуру расплава во время обработки

- Свести к минимуму использование антипиренов при сохранении того же уровня огнестойкости

- Сохраняйте цвет продукции ярким и свежим

- Подходит для плит со сверхвысокой прочностью на сжатие

Высокомодульные цилиндры и шнеки, а также фланец для впрыска вспенивающего агента позволяют двухшнековым экструдерам TDS-D иметь большую гибкость и пригодность. Все цилиндры и винты, изготовленные на станках с ЧПУ, обеспечивают точную посадку, что обеспечивает отличное перемешивание и диспергирование, а также оптимальное распределение времени пребывания (RTD). Это может не только снизить расход добавок, но и повысить качество продукции.

Все цилиндры и винты, изготовленные на станках с ЧПУ, обеспечивают точную посадку, что обеспечивает отличное перемешивание и диспергирование, а также оптимальное распределение времени пребывания (RTD). Это может не только снизить расход добавок, но и повысить качество продукции.

Инновационный одношнековый экструдер с охлаждением

Контроль температуры очень важен при экструзии пенопласта. Что касается конструкции охлаждающего цилиндра, новейшая версия охлаждающего одношнекового экструдера имеет увеличенную охлаждающую способность на 80% по сравнению с традиционной конструкцией.

Помимо усовершенствованной конструкции цилиндра, новейший профиль шнека увеличивает скорость обновления расплавленных материалов, так что он обеспечивает эффективность охлаждения и гомогенизацию

температуры материалов, но снижает потребление энергии на 30%.

Система вспенивания

Обеспечьте баланс между стоимостью и качеством.

Различные физические свойства CO 2 затрудняют его измерение. Он включает в себя контроль температуры, давления и массового расхода, кроме того, это баланс между параметрами обработки.

Он включает в себя контроль температуры, давления и массового расхода, кроме того, это баланс между параметрами обработки.

Мы разработали систему CO 2 , которая может контролировать свои свойства в определенном состоянии для точного измерения. Система многократного впрыска вспенивающего агента позволяет легко изменять ассортимент продукции для удовлетворения различных позиций на рынке. Стремление к качеству и сдерживание затрат — это легко.

Нисходящий поток

Мы предоставляем полный комплект нисходящего потока, включая калибратор, вытяжку, обрезку кромок, отрезку, укладчик и систему автоматической упаковки. Мы адаптируем последующие объекты в соответствии с конечным назначением клиентов или существующим зданием.Планировщик поверхности, канавка поверхности, тиснение, кромка внахлест, кромка гребень и паз — все эти аксессуары могут быть подключены к сети или офлайн.

Интеллектуальная система управления DCS

Прелюдия к Индустрии 4. 0. Получение данных из управления рецептами и истории операций, а затем оптимизация параметров из больших данных. Извлечение данных из записей технического обслуживания и истории аварийных сигналов, удаленный анализ и техническая поддержка могут выполняться с помощью таких уведомлений.

0. Получение данных из управления рецептами и истории операций, а затем оптимизация параметров из больших данных. Извлечение данных из записей технического обслуживания и истории аварийных сигналов, удаленный анализ и техническая поддержка могут выполняться с помощью таких уведомлений.

DCS помогает более эффективно управлять производством и обслуживать оборудование.Мощный промышленный ПК приведет ваше производство XPS в эру больших данных.

Проекты «под ключ»

Для проекта XPS выбор качественного оборудования — лишь первый шаг к успеху. Наша профессиональная команда не только предоставляет прекрасное оборудование, но и предоставляет разнообразные и комплексные услуги. Сюда входит консультирование по проектированию мастерских, управление складской логистикой, управление рецептурой, обучение обслуживанию и т.д. У нас есть собственный международный кадровый резерв.

Мы готовы рассмотреть ваше предложение.Делаем проект под ключ.

Новости производственной линии USEON XPS

Применение вспененных плит XPS

Наша производственная линия XPS серии ECOFEL TM может производить высококачественные вспененные плиты XPS для многих областей применения.

1. Изоляция

(1) Энергосбережение для строительства

(2) Изоляция труб

(3) Безбалластный путь высокоскоростной железной дороги

2. Высокая прочность на сжатие

(1) Фундаменты взлетно-посадочных полос аэропорта, проезжие части

(2) Под плитой, бетонные полы

(3) Защитные барьеры

3.Дополнительные возможности

(1) Система аэропоники

(2) Декор потолка

(3) Композитные панели

Руководства по производственной линии USEON XPS

Другие линии экструзии пенопласта

FAQ

Наш TDS135-TDD400 может производить 2000 кг / час.

Машина для производства пенопласта серии ECOFEL может работать с CO2, этанолом, DME, HFC, HFO, бутаном, пентаном, сжиженным нефтяным газом и т. Д. Обычно рекомендуется использовать различные пенообразователи для достижения баланса стоимости продукта, простоты эксплуатации и теплопроводности.

Д. Обычно рекомендуется использовать различные пенообразователи для достижения баланса стоимости продукта, простоты эксплуатации и теплопроводности.

Мы можем гарантировать самую низкую плотность 25 кг / м 3 и самую высокую плотность 50 кг / м 3 . Однако у нас есть клиенты, которые могут сделать его ниже 25 кг / м 3 и выше 50 кг / м 3 .

Наша машина XPS может обеспечить прочность на сжатие более 1000 кПа.

Наша полная серия линий позволяет производить напрямую толщиной от 10 до 200 мм. Однако у каждой модели есть свой подходящий диапазон, поэтому целевой диапазон толщины является ключевым определяющим фактором при выборе машины.

Международная стандартная ширина составляет 600 мм, в некоторых странах ширина составляет 1200 мм и 900 мм. В принципе, любая ширина может быть получена путем смены штампа или добавления продольной резки.

Коэффициент теплопроводности (значение лямбда) находится в пределах 0,024–0,038 Вт / (м · К), зависит от рецептуры твердого сырья, ассортимента вспенивателей, а также толщины плит.

Да, эта линия должна работать 24 часа. Потому что каждый запуск займет пару часов, чтобы нагреться и потратить как минимум один час лома.

Это зависит от модели к модели.

Обычно 70 х 8 х 8 м — это минимальное требование только для производственной линии. Для всего завода требуется минимум 2000 кв.м.

Да, есть.

Мы предоставляем лабораторную линию для экструзии пенопласта со скоростью 10-100 кг / час. Конечный продукт может быть листом, картоном или бусинами.

Характеристики автоматической линии по производству губки

Автоматическая линия производства губки управляется ПЛК MITSUBISHI и 12-дюймовым интерфейсом человек-машина, что делает управление более удобным, свободным и заметным.Использование инвертора MITSUBISHI для реализации плавного регулирования скорости различных частей производственной линии с большей свободой, что делает производство губки однородным, гладким, с меньшими отходами и простым в эксплуатации, простым в освоении, простым в обращении. Основные области применения:

Основные области применения: Это оборудование в основном подходит для производства мягкой полиуретановой пены с плотностью 8-80 кг / м3. Он может производить все виды хлопка Ideal Private, хлопка из обувного материала, грудной клетки, электронного хлопка и все виды пенопласта, адаптированные для матрасов, диванов, упаковки, одежды и автомобильной промышленности.

Характеристика:

1. Компоненты 1.13 полностью автоматизированы, полностью автоматизированы и более гибкие.

2. Пользователи могут сохранить 100 различных рецептур или настроить или изменить формулу в любое время.

3. Дистанционное управление может осуществляться через Интернет, так что контроль стоимости производства является более научным и интуитивно понятным.

4. автоматическое ручное управление и автоматический человеко-машинный интерфейс, две конфигурации на выбор.

При производстве губки самым важным является качество произведенных губок.В процессе использования клиентами, губчатая автоматическая линия производства губчатых материалов находится в процессе использования клиентами. Все они постоянно обновляются и совершенствуются в соответствии с потребностями клиентов. Теперь вся машина работает бесперебойно, степень автоматизации очень высока, качество производимой губки и ожидаемая полная готовность завершена. Соглашение.

Все они постоянно обновляются и совершенствуются в соответствии с потребностями клиентов. Теперь вся машина работает бесперебойно, степень автоматизации очень высока, качество производимой губки и ожидаемая полная готовность завершена. Соглашение.

По сравнению с традиционной машиной для вспенивания пены, эффективность производственной линии непрерывного вспенивания увеличивается, производимые губки равномерно поднимаются и опускаются, нижняя плотность большая, а верхняя плотность мала, а режущий станок может настраивать резку длина губки зависит от ее собственных потребностей, и она более свободна и бесплатна в использовании.

Гуманизированный дизайн всей системы управления машиной может рассчитывать плотность и размер губки, регулировать координацию шести уровней и автоматически подниматься в соответствии с заданными параметрами, автоматически измерять фактическое дозирование каждого материала, автоматически регулировать в соответствии с потребности, отслеживание рабочей ситуации системы в режиме реального времени и т. д., это действительно достигает идеальной цели простой работы. Кроме того, в системе управления могут быть настроены сотни файлов формул, которые можно вызывать и изменять в любое время, что упрощает установку параметров формулы для каждого вспенивания.После работы всей машины система управления автоматически очистит носик, избегая засорения остаточными материалами и коррозии головки машины, чтобы подготовиться к следующему вспениванию.

д., это действительно достигает идеальной цели простой работы. Кроме того, в системе управления могут быть настроены сотни файлов формул, которые можно вызывать и изменять в любое время, что упрощает установку параметров формулы для каждого вспенивания.После работы всей машины система управления автоматически очистит носик, избегая засорения остаточными материалами и коррозии головки машины, чтобы подготовиться к следующему вспениванию.

Sekisui Chemical начинает линию по производству полиолефиновой пены в Китае

Китай: Новая линия Sekisui Chemical начинает производство полиолефиновой пены в Китае

Редактор: Ahlam Rais

Новая линия нацелена на производство пенополиолефинов, которые могут использоваться в автомобильных интерьерах.Этот шаг был предпринят в связи с растущим спросом на высокоэффективные пены в Китае. Кроме того, завод, на котором находится производственная линия, не имеет промышленных сточных вод.

Связанная компания

На церемонии открытия завода присутствовало около 80 человек.(Источник: Sekisui Chemical Company)

Китай — Sekisui Chemical недавно объявила, что Sekisui Youngbo HPP (WUXI), консолидированная дочерняя компания High Performance Plastics Company, начала массовое производство и продажи в мае 2019 года.

Sekisui Youngbo — это компания, которая в основном производит пенопласты (ПП) для внутренней отделки автомобилей; ее создание было одобрено правительством Китая в апреле 2017 года. Пенополиуретан, используемый в качестве материала для внутренней поверхности автомобилей, представляет собой высокоэффективную пену, которая обладает исключительной ударопрочностью и легко обрабатывается. Следовательно, в Китае растет спрос на качественные автомобили; спрос на высокоэффективные пены быстро растет. По этой причине фирма Sekisui Youngbo начала массовое производство и продажи на два месяца раньше, чем планировалось изначально.

Экологические нормы Китая чрезвычайно строги, и завод, на котором расположена производственная линия, работает как завод с нулевым производством сточных вод. Планировка завода была разработана таким образом, чтобы в будущем можно было добавить несколько производственных линий с целью увеличения производства.

Планировка завода была разработана таким образом, чтобы в будущем можно было добавить несколько производственных линий с целью увеличения производства.

16 июля на заводе состоялась торжественная церемония открытия. На церемонии присутствовало около 80 человек, в том числе официальные лица правительства Китая, банки и представители фирмы Sekisui Chemical.

Global Plant Engineering ProjeX-DB — это база данных проектов для глобального промышленного проектирования. В рамках более чем 6 400 записей система переменных цен и удобный интерфейс ProjeX-DB упрощают вашу рабочую жизнь. Воспользуйтесь преимуществами и зарегистрируйтесь для получения демо-версии.(ID: 46056399)

| Сортировать по: релевантность —

Дата До 22 долларов.95 в час

До 18 долларов.12 в час

Техас Хелс Мэнсфилд Мэнсфилд, Техас

| Будьте первым, кто увидит новые вакансии оператора линии по производству пенопластаСоздавая оповещение о вакансиях, вы соглашаетесь с нашими Условиями. Вы можете изменить настройки своего согласия в любое время, отказавшись от подписки или как описано в наших условиях. |

Машина для производства порционного пенопласта для матрацев, обивки, подушек и изделий различной формы

FP4 — Машина для производства порционного пенопласта для матрацев, обивки, подушек и изделий различной формы

Линия состоит из дозирующей головки (для полиолов, изоцианатов, добавок), резервуаров для смешивания продуктов, форм для формования блоков и других дополнительных устройств, таких как системы транспортировки, специальные насосы, датчики нагрузки и настраиваемая электронная система. Он был разработан для прерывистого производства блоков из гибкого или жесткого пенополиуретана: вы можете производить блоки разных размеров, плотности, форм и цветов, чтобы обеспечить максимальную гибкость.

Система поставляется с сенсорным дисплеем и интуитивно понятным программным обеспечением для ввода производственных параметров и рецептов, настройки всех данных клиента, мониторинга процесса в реальном времени, проверки потока компонентов, потребления и статистики.

Эта модульная линия может быть спроектирована в соответствии с требованиями заказчика и предварительно настроена для будущего расширения при необходимости; с помощью этой машины можно сократить затраты на управление материалами, время выполнения заказа и площадь производственных площадей.

Мы можем поддержать наших клиентов в разработке полного проекта: от выбора сырья, оценки дополнительных опциональных устройств для станка, роботизированных систем манипулирования пеноблоком до выбора лучших решений для резки.

FP4 — МАШИНА ДЛЯ ЗАПУСКА ПУ-ПЕНА

СИЛОСЫ FP4

Пример вырезанного и фасонного блока пенополиуретана

KTT от Hennecke для новой производственной линии BSH

Пенообразователь KTT от Hennecke для новой производственной линии BSH

Открытие автостоянки для дверей — гибкая производственная линия дверей для холодильников и морозильников от BSH Hausgeräte GmbH в Гингене

Новая производственная линия для холодильников и морозильников от BSH Hausgeräte GmbH в Гингене

Эргономичные рабочие места, а также сетевые и энергоэффективные системы — новая производственная линия для холодильников и морозильников на заводе BSH в Гингене отвечает всем требованиям современного и экологически чистого производства. В состав производственной линии входит новая высокоавтоматизированная установка вспенивания KTT от Hennecke для производства дверей холодильных и морозильных камер с изоляционным полиуретановым сердечником. Новшеством здесь является инновационная концепция автостоянки для держателей форм, которая позволяет смешанное производство с различным временем отверждения, но в значительной степени постоянным циклом.

В состав производственной линии входит новая высокоавтоматизированная установка вспенивания KTT от Hennecke для производства дверей холодильных и морозильных камер с изоляционным полиуретановым сердечником. Новшеством здесь является инновационная концепция автостоянки для держателей форм, которая позволяет смешанное производство с различным временем отверждения, но в значительной степени постоянным циклом.

BSH Hausgeräte GmbH инвестировала несколько миллионов евро в обновление производственной линии, которая была запущена в январе 2015 года. Неотъемлемой частью производственной линии является новая установка для вспенивания KTT от Hennecke, разработанная совместно с BSH.Требования BSH к этому проекту были четко определены: значительно более высокая степень автоматизации в смешанном производстве различных типов дверей и лучшая эргономичная конструкция, чем в традиционных производственных системах.

Дверь холодильника или морозильника всегда строится по одному и тому же принципу. Есть внутренняя сторона из пластика и внешняя из листового металла. Между этими двумя элементами заливается полиуретан, который затвердевает как пена и образует прочное соединение с дверными элементами.В дополнение к изолирующему эффекту пены дверь одновременно приобретает устойчивость. При традиционном производстве дверей, например, с использованием испытанных систем ROTAMAT от Hennecke, пена в дверях затвердевает в барабанной системе. Здесь держатель формы вращается с синхронизацией вокруг горизонтальной оси. При таком производстве у оператора всегда один и тот же рабочий процесс на одной станции. Извлечение готовой двери из открытой формы, вставка пластиковой внутренней стороны, а также внешней стороны листового металла в форму, и в качестве последнего шага происходит автоматическое заполнение полиуретаном.Этот рабочий процесс оператора определяет время цикла всей установки.

Есть внутренняя сторона из пластика и внешняя из листового металла. Между этими двумя элементами заливается полиуретан, который затвердевает как пена и образует прочное соединение с дверными элементами.В дополнение к изолирующему эффекту пены дверь одновременно приобретает устойчивость. При традиционном производстве дверей, например, с использованием испытанных систем ROTAMAT от Hennecke, пена в дверях затвердевает в барабанной системе. Здесь держатель формы вращается с синхронизацией вокруг горизонтальной оси. При таком производстве у оператора всегда один и тот же рабочий процесс на одной станции. Извлечение готовой двери из открытой формы, вставка пластиковой внутренней стороны, а также внешней стороны листового металла в форму, и в качестве последнего шага происходит автоматическое заполнение полиуретаном.Этот рабочий процесс оператора определяет время цикла всей установки.

В новой пенообразующей установке Hennecke KTT этапы удаления, загрузки и вспенивания теперь разделены на три последующих участка. Это разделение значительно сокращает время цикла. Чтобы повысить гибкость системы, двери больше не застывают в барабанной системе, а в виде «многоэтажной автостоянки».

Это разделение значительно сокращает время цикла. Чтобы повысить гибкость системы, двери больше не застывают в барабанной системе, а в виде «многоэтажной автостоянки».

На первой станции шестиосевой робот извлекает готовую дверь из открытой формы с помощью вакуумного захвата.Плоский вакуумный захват сконструирован таким образом, что может транспортировать все варианты моделей дверей холодильника — одно- или двухдверные различных размеров. На второй станции оператор вставляет внутреннюю и внешнюю стороны. BSH и Hennecke уделили особое внимание эргономичному дизайну этой рабочей станции. При размещении дверных элементов в открытой форме обычной установки оператор вставляет одну часть в нижнюю половину формы, а другую часть наверху в открытую крышку формы. Для вставки в крышку оператор должен действительно растянуться.Чтобы избежать этого, Hennecke упростил установку. Оператор помещает внутреннюю и внешнюю части только в нижнюю половину формы. При перемещении держателя формы на третью станцию для заполнения форма немедленно закрывается и снова открывается. При этом внешняя часть листового металла вводится в верхнюю половину формы.

При этом внешняя часть листового металла вводится в верхнюю половину формы.

Две смесительные головки на линейной системе заливают полиуретан в форму. С маленькой дверцей работает только одна смесительная головка, с большими или двухсекционными дверцами используются обе смесительные головки, так что форма может снова быстро закрываться.Для каждого типа дверей в системе управления хранится специальная программа вспенивания и необходимое время отверждения.

Затем установка перемещает держатель формы с помощью центрального подъемника в свободное парковочное положение внутри четырехэтажной конструкции. Затем лифт поднимает держатель формы с готовой, отвержденной дверцей и перемещает его со станции удаления обратно в производственный процесс. В системе может одновременно работать до десяти держателей форм.

Эта «система парковок» дает BSH возможность запускать смешанное производство дверей различных типов.Независимо от того, сколько времени нужно двери для отверждения, цикл растения остается в основном неизменным. Станция подачи и разгрузки для держателей форм позволяет менять формы во время производства, не вызывая перерывов. Таким образом, каждый носитель пресс-формы разработан самостоятельно. Он оснащен двигателем для открытия формы, резервуаром сжатого воздуха для воздушной подушки, чтобы выполнять параллельный ход во время открытия и закрытия, и электрическим контролем температуры для обеспечения желаемой температуры во время отверждения.

Станция подачи и разгрузки для держателей форм позволяет менять формы во время производства, не вызывая перерывов. Таким образом, каждый носитель пресс-формы разработан самостоятельно. Он оснащен двигателем для открытия формы, резервуаром сжатого воздуха для воздушной подушки, чтобы выполнять параллельный ход во время открытия и закрытия, и электрическим контролем температуры для обеспечения желаемой температуры во время отверждения.

Сайт BSH в Гингене постоянно посвящен теме «Индустрия 4.0». Вся производственная линия взаимосвязана. Это обеспечивает, не в последнюю очередь, идеальную координацию с конвейером сборки охлаждающих устройств, где двери холодильника и морозильной камеры должны быть доступны по времени. Производимые компанией устройства предназначены не только для рынков Германии и Европы; их также рассылают из Гингена по всему миру.

Для получения дополнительной информации посетите http: // www.hennecke.com/en/.

Cannon USA | Оборудование для процессов реакции и оборудование для композитов

Оборудование для обработки полиуретана

Cannon может предоставить комплексные решения под ключ для технологий полиуретана высокой и низкой плотности, эпоксидной смолы и углепластика (полимера, армированного углеродным волокном), от предварительного формования арматуры до впрыска и дозирования химикатов. Сухая и влажная стороны производственного процесса могут быть идеально интегрированы в индивидуальное решение для каждого клиента.

Сухая и влажная стороны производственного процесса могут быть идеально интегрированы в индивидуальное решение для каждого клиента.

Дозирующие машины

Дозирующие системы — одна из первых продуктов, разработанных Cannon около 50 лет назад, и по сей день они остаются одним из основных направлений деятельности компании. Многолетний опыт позволил Cannon занять лидирующие позиции на рынке; постоянные исследования позволяют компании быть впереди. Высокая точность, контроль температуры, широкий диапазон производительности, различные возможные соотношения и составы вместе с специализированными услугами и машинами — вот секрет успеха дозирующих устройств Cannon.Машины Cannon, простые в программировании, эксплуатации и обслуживании, доступны в версиях высокого давления (с насосным или поршневым приводом) или низкого давления (шестеренчатый насос).

Смесительные головки

Компания Cannon имеет обширный опыт в разработке смесительных головок, предназначенных для каждого конкретного применения, от автомобилей до охлаждения и производства панелей. Смесительные головки Cannon специально разработаны, чтобы быть компактными, быстрыми и простыми в обращении и обслуживании благодаря самоочищающемуся поршню.Наши смесительные головки также обеспечивают однородное смешивание с высококачественным ламинарным потоком. Широкий ассортимент доступных продуктов позволяет заказчику выбирать среди различных решений с точки зрения количества, типа компонентов, соотношений смешивания и производительности.

Смесительные головки Cannon специально разработаны, чтобы быть компактными, быстрыми и простыми в обращении и обслуживании благодаря самоочищающемуся поршню.Наши смесительные головки также обеспечивают однородное смешивание с высококачественным ламинарным потоком. Широкий ассортимент доступных продуктов позволяет заказчику выбирать среди различных решений с точки зрения количества, типа компонентов, соотношений смешивания и производительности.

Automotive Plants

Cannon производит специальные установки под ключ для всех возможных применений полиуретанов, композитов и термоформования в автомобильной области, удовлетворяя все потребности с помощью широкого спектра систем. Cannon постоянно разрабатывает новые машины и установки с улучшенной производительностью и автоматизацией, снижая потребность в рабочей силе и с максимально коротким временем цикла.

Прессы

Опыт Cannon в области прессов исходит из десятилетий работы в этой области, постоянной настройки и развития наших технологий. Наши прессы могут удовлетворить любые потребности, от короткого времени цикла до точности и доступности. Специальные конструкции, такие как наши короткоходовые прессы RTM (литье смолы), и такие функции, как активный контроль параллельности, наклонные плиты и системы челночного перемещения, делают наши решения передовыми в технологии и обладают высочайшим уровнем настраиваемости.

Наши прессы могут удовлетворить любые потребности, от короткого времени цикла до точности и доступности. Специальные конструкции, такие как наши короткоходовые прессы RTM (литье смолы), и такие функции, как активный контроль параллельности, наклонные плиты и системы челночного перемещения, делают наши решения передовыми в технологии и обладают высочайшим уровнем настраиваемости.

Линии производства сэндвич-панелей

Панели с полиуретановым наполнителем для структурных и изоляционных работ производятся с использованием систем прерывистого или непрерывного вспенивания. Решения Cannon, разработанные с учетом требований и бюджета каждого клиента, доступны в нескольких версиях, каждая из которых отличается высокой производительностью и оптимальным распределением пены. Наши системы прессования плоских панелей разработаны для обеспечения прецизионной плоскостности, от многодневных прессов (полу- или полностью автоматизированных) до челночных прессовых систем 1 + 1 или 2 + 2.

Холодильные установки

На протяжении нескольких десятилетий Cannon активно работает в секторе бытового и промышленного холодильного оборудования, поставляя и содействуя успеху всех наиболее важных игроков в этой области. Было подсчитано, что более 60% мирового производства включает в себя пушечное оборудование, которое даже в этом установленном диапазоне приложений постоянно развивается, чтобы соответствовать потребностям клиентов. От смесительных головок до дозирующих устройств и устройств для вспенивания до барабанных установок — одна из сильных сторон Cannon — это поставка установок под ключ для клиентов.

Линии по производству плит

Компания Cannon более пятидесяти лет производит специализированные установки для непрерывного производства гибких полиуретанов. Пенопласты для плит, в основном предназначенные для производства мебели, постельных принадлежностей и упаковки, могут производиться по технологии единичных блоков, а также на непрерывных или прерывистых линиях.

. 4,0м — 150 m2

. 4,0м — 150 m2 Порезка (линия)

Порезка (линия) Парогенератор электрический (или котельная других источников энергии *)

Парогенератор электрический (или котельная других источников энергии *) Для того чтобы придать конечному продукту необходимую структуру этот этап повторяется несколько раз.

Для того чтобы придать конечному продукту необходимую структуру этот этап повторяется несколько раз. А, согласно технологии производства пенопласта, такой материал считается некондиционным и предназначен для вторичной переработки.

А, согласно технологии производства пенопласта, такой материал считается некондиционным и предназначен для вторичной переработки.