Простые рекомендации по построению выкроек спецодежды

Когда изготавливается спецодежда, выкройки чаще всего используют 5-ти размеров и 3-х ростов для мужчин и 6-ти размеров и 3-х ростов для женщин. Но такой подход устраивает далеко не всех потребителей. Многие производители специальной одежды стали проектировать ее по размероростовочным шкалам бытовых предметов гардероба. Правда, некоторых потенциальных заказчиков все же не устраивает спецодежда имеющегося вида и размеров, поэтому они стараются пошить ее по индивидуальным выкройкам. Именно им наша статья сможет быть полезной.

Современная спецодежда год от года имеет все большее число черт бытовой одежды

.

Что учитывают при выкраивании современной спецодежды

Пошив спецодежды выполняется по двум категориям конструкций в зависимости от ее назначения, характеристик используемых материалов и сложности работ, выполняемых ее владельцем.

Это:

- Внесезонные вещи, изготавливаемые из х/б и смесовых тканей, сукна, брезента и т.д.

- Утепленные вещи из х/б, шерсти и прочих тканей (в этом случае выкройка спецодежды для мужчин и женщин должна иметь большие припуски на швы).

Предметы рабочего гардероба имеют такие унифицированные детали, как накладки, усиливающие локти и колени, карманы и клапаны для них и пр.

Для их создания могут быть использованы разные ткани, но чаще всего это:

- Спанбонд – прочное нетканое (полимерное) полотно белого цвета.

- Саржа – воздухопроницаемая, износостойкая ткань, имеющая диагональное ниточное плетение.

- Смесовые ткани – чаще всего имеют хлопчатобумажную основу, очень комфортны в носке.

- Тайвек – искусственный (полимерный) материал с повышенной прочностью и пластичностью, обеспечивает высокую степень защиты.

Когда используются выкройки спецодежды мужской или женской, необходимо учитывать для каких категорий работников изделия создаются.

Иногда для пошива специальной одежды следует применять материалы, имеющие особые качества: водонепроницаемость, повышенная теплозащита, светоотражающие свойства и пр.

Для тех, кого не вполне устраивает продажа спецодежды готовой, мы предлагаем чертежи базовой конструктивной основы некоторых вещей на типовую фигуру. На их основе можно будет создавать разные предметы этого гардероба, используя для их пошива разные ткани и защитные материалы.

Примеры построения выкроек основных предметов спецодежды

Если вам нужна спецодежда, выкройки скачать (бесплатно и за условную плату) можно для разных ее элементов: курток, брюк и т.д. Но если вы справедливо считаете, что построенные собственноручно лекала являются более подходящими, можете воспользоваться нашими чертежами и пояснениями к их построению.

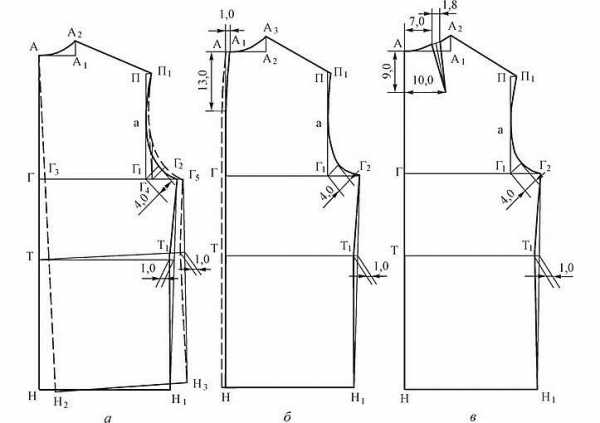

Рисунки а, б, в представляют выкройки разных конструктивных вариантов спинки мужской куртки, относящейся к 1-й группе спецодежды

Когда будет строиться каждое такое лекало (спецодежда), следует пользоваться данными из нижеследующей таблицы, выбирая их из строк, соответствующих нужному конструктивному варианту вещи (а, б, в).

| № | Лекало | Отрезок | Размер | ||||

| 44 | 44 | 44 | 44 | 44 | |||

| 1 | а, б, в | ГА | 25,7 | 26,2 | 26,7 | 27,2 | 27,7 |

| 2. | а | АТ | 44,5 | ||||

| б | АТ | 45,5 | |||||

| в | АТ | ||||||

| 3. | а | АА1 | 7,9 | 8,1 | 8,3 | 8,5 | 8,7 |

| б | А1А2 | 7,9 | 8,1 | 8,3 | 8,5 | 8,7 | |

| в | АА1 | 10,2 | 10,4 | 10,6 | 10,8 | 11,0 | |

| 4. | а, б, в | А1А1, А2А3, А1А2 | 3,0 | 3,1 | 3,2 | 3,3 | 3,4 |

| 5. | а | АН2 | 73,0 | ||||

| б | АН | 75,0 | |||||

| в | АН | 77,0 | |||||

| 6. | а, б, в | Г3Г4, ГГ1, ГГ1 | 23,6 | 24,3 | 25,0 | 25,7 | |

| 7. | а | Г4Г5 | 6,3 | 6,9 | 7,2 | 7,5 | 7,8 |

| б | Г1Г2 | 7,1 | 7,4 | 7,7 | 8,0 | 8,3 | |

| в | Г1Г2 | 7,8 | 8,1 | 8,4 | 8,7 | 9,0 | |

| 8. | а | Г1П | 21,4 | 22,1 | 22,8 | 23,5 | 24,2 |

| б | Г1П | 20,4 | 21,1 | 21,8 | 22,5 | 23,2 | |

| в | Г1П | 19,4 | 20,1 | 20,8 | 21,5 | 22,2 | |

| 9. | а | ПП1 | 1,6 | 1,5 | 1,4 | 1,3 | 1,2 |

| б | ПП1 | 0,9 | 0,8 | 0,7 | 0,6 | 0,5 | |

| в | ПП1 | 2,0 | 1,9 | 1,8 | 1,7 | 1,6 | |

| 10. | а | Н Н1 | 28,2 | 29,2 | 30,2 | 31,2 | 32,2 |

| б | НН1 | 29,0 | 30,0 | 31,0 | 32,0 | 33,0 | |

| в | НН1 | 29,7 | 30,7 | 31,7 | 32,7 | 33,7 | |

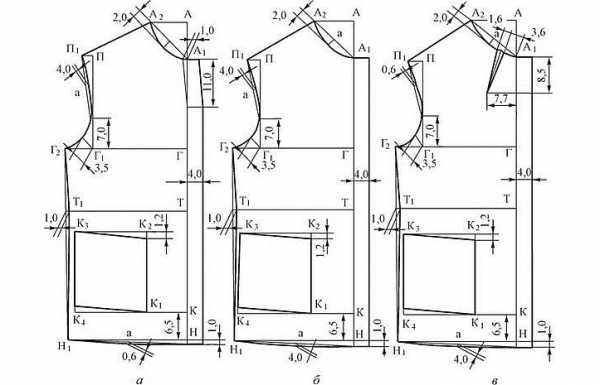

| № | Лекало | Отрезок | Размер | ||||

| 44 | 46 | 48 | 50 | 52 | |||

| 1. | а, б, в | АГ | 27,9 | 28,5 | 29,1 | 29,7 | 30,3 |

| 2. | а, б, в | ГГ1 | 21,7 | 22,3 | 22,9 | 23,5 | 24,5 |

| 3. | а | Г1Г2 | 6,0 | 6,4 | 6,8 | 7,2 | 7,6 |

| б | Г1Г2 | 6,8 | 7,2 | 7,6 | 8,0 | 8,4 | |

| в | Г1Г2 | 7,5 | 7,9 | 8,3 | 8,7 | 9,1 | |

| 4. | а | Г1П | 20,5 | 21,0 | 21,5 | 22,0 | 22,5 |

| б | Г1П | 19,5 | 20,0 | 20,5 | 21,0 | 21,5 | |

| в | Г1П | 18,5 | 19,0 | 19,5 | 20,0 | 20,5 | |

| 5. | а | ПП1 | 2,5 | 2,6 | 2,6 | 2,7 | 2,7 |

| б | ПП1 | 3,4 | 3,5 | 3,5 | 3,6 | 3,6 | |

| в | ПП1 | 4,2 | 4,1 | 4,1 | 4,0 | 4,0 | |

| 6. | а, б, в | АА1 | 8,7 | 8,8 | 8,9 | 9,0 | 9,1 |

| 7. | а | АА2 | 8,1 | 8,4 | 8,7 | 9,0 | 9,3 |

| б | АА2 | 9,1 | 9,4 | 9,7 | 10,0 | 10,3 | |

| в | АА2 | 10,6 | 10,9 | 11,2 | 11,5 | 11,8 | |

| 8. | а | АН | 74,8 | 75,0 | 75,3 | 75,5 | 75,8 |

| б | АН | 76,8 | 77,0 | 77,3 | 77,5 | 77,8 | |

| в | АН | 78,8 | 79,0 | 79,3 | 79,5 | 79,8 | |

| 9. | а | НН1 | 27,2 | 28,2 | 29,2 | 30,2 | 31,2 |

| б | НН1 | 28,0 | 29,0 | 30,0 | 31,0 | 32,0 | |

| в | НН1 | 28,7 | 29,7 | 30,7 | 31,7 | 32,7 | |

| 10. | а, б, в | КК1 | 9,7 | 10,3 | 9,9 | 10,5 | 11,1 |

| 11. | а, б, в | К1К2=К3К4 | 18,0 | 18,0 | 19,0 | 19,0 | 20,0 |

| 12. | а, б, в | К1К4=К2К3 | 17,0 | 17,0 | 18,0 | 18,0 | 18,0 |

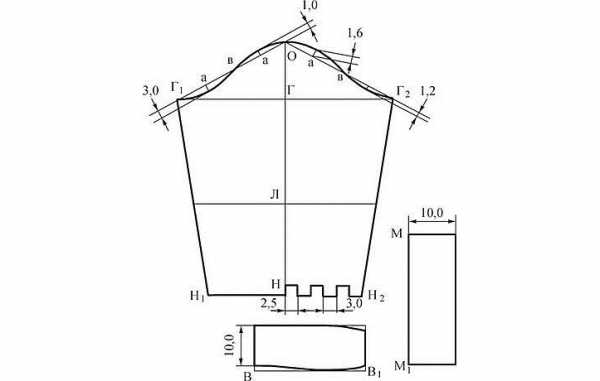

Выкройка рукава с одним швом, его манжеты (М) и нижнего воротника (В) куртки

| № | Отрезок | Размер | ||||

| 44 | 46 | 48 | 50 | 52 | ||

| Рукав | ||||||

| 1. | ОГ | 12,1 | 12,4 | 12,7 | 13,0 | 13,3 |

| 2. | ОН (здесь и далее по строкам – для роста 1,2,3) | 56,0 | ||||

| 58,0 | ||||||

| 60,0 | ||||||

| 3. | ОЛ | 36,0 | ||||

| 37,0 | ||||||

| 38,0 | ||||||

| 4. | ГГ1 = ГГ2 | 21,6 | 22,4 | 23,8 | 24,0 | 24,8 |

| 22,3 | 23,1 | 23,9 | 24,7 | 25,5 | ||

| 23,1 | 23,9 | 24,7 | 25,5 | 26,3 | ||

| 5. | НН1 = НН2 | 15,8 | 16,2 | 16,6 | 17,0 | 17,4 |

| 16,6 | 17,0 | 17,4 | 17,8 | 18,2 | ||

| 17,3 | 17,7 | 18,1 | 18,5 | 18,9 | ||

| Манжета | ||||||

| 6. | ММ1 | 26,8 | 27,6 | 28,4 | 29,2 | 30,0 |

| Нижний воротник | ||||||

| 7. | ВВ1 | 22,9 | 23,4 | 23,9 | 24,4 | 24,9 |

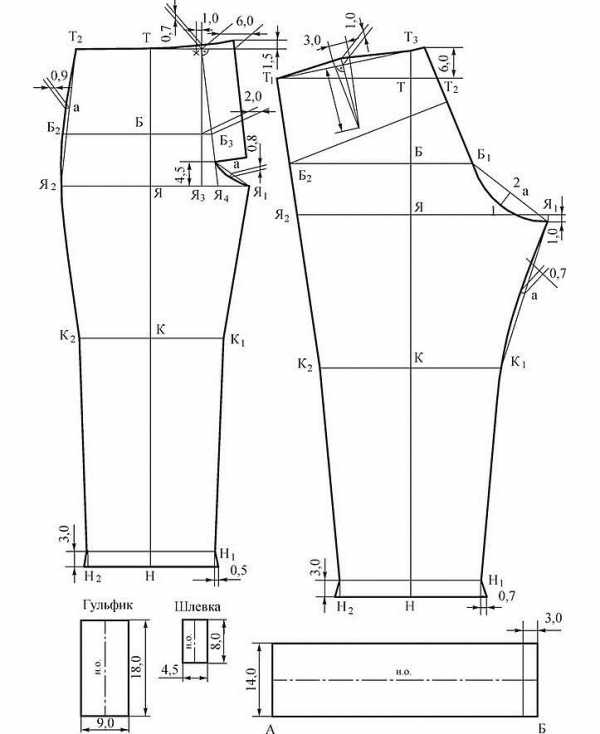

Выкройка мужских брюк

Для разного роста работников должна отдельно создаваться мужская спецодежда (выкройки), как построить лекало брюк, смотрите в следующей таблице. Три строчки в каждом измерении соответствуют меркам 1, 2 и 3 роста.

| № | Отрезок | Размер | ||||

| 44 | 46 | 48 | 50 | 52 | ||

| Задняя часть | ||||||

| 1. | ТТ1 (здесь и далее по строкам – для роста 1,2,3) | 22,4 | 23,1 | 23,8 | 24,5 | 25,2 |

| 22,6 | 23,3 | 24,0 | 24,7 | 25,4 | ||

| 22,9 | 23,6 | 24,3 | 25,0 | 25,7 | ||

| 2. | ТТ2 | 4,6 | 4,7 | 4,9 | 5,0 | 5,2 |

| 4,8 | 4,9 | 5,1 | 5,2 | 5,4 | ||

| 5,1 | 5,2 | 5,4 | 5,5 | 5,7 | ||

| 3. | ЯЯ1 | 23,6 | 24,4 | 25,2 | 26,0 | 26,8 |

| 22,9 | 24,7 | 25,5 | 26,3 | 27,1 | ||

| 24,1 | 24,9 | 25,7 | 26,5 | 27,3 | ||

| 4. | ЯЯ2 | 19,9 | 20,5 | 21,1 | 21,7 | 22,3 |

| 20,1 | 20,7 | 21,3 | 21,9 | 22,5 | ||

| 20,4 | 21,0 | 21,6 | 22,2 | 22,8 | ||

| 5. | ББ1 | 12,2 | 11,5 | 11,6 | 11,3 | 11,0 |

| 12,5 | 12,2 | 11,9 | 11,6 | 11,3 | ||

| 12,7 | 12,4 | 12,1 | 11,8 | 11,5 | ||

| 6. | ||||||

y-ivanycha.ru

Как это делается. Раскрываем секреты производства спецодежды

Сегодня одежду специального назначения для различных отраслей промышленности шьют сотни предприятий. При этом достоверной информации о процессе ее производства и используемых технологиях не так уж и много. Stroyka.by решила восполнить этот пробел. Раскрываем все тайны производства вместе с крупнейшей отечественной компанией этого профиля — СООО «Стецкевич-Спецодежда».

Создание любой спецодежды начинается с анализа рынка и потребностей потенциального покупателя. Затем создается эскиз, он «рождается» в голове маркетолога или конструктора, иногда — с учетом требований конкретного клиента. В любом случае первоначальный набросок превращается в лекала, которые отправляются в экспериментальный цех предприятия — здесь отшивается первый образец будущей пилотной партии спецодежды.

Когда прототип готов, он поступает на согласование в художественно-технический совет. Здесь модель утверждается или отвергается либо в эскиз вносятся изменения. После того, как модель получает окончательное одобрение, начинается процесс изготовления лекал для производства пилотной партии.

На первом этапе технолог-конструктор при помощи специального графического редактора изготавливает лекала, в том числе в градации всех размеров. Параллельно создается технический эскиз модели, на котором отображаются все ее элементы: карманы, манжеты, пуговицы, строчки, кнопки, слой утеплителя и т. д.

Далее в дело вступает раскладчик. Он берет созданные конструктором лекала и делает их рабочую раскладку. Процесс раскладки отдаленно напоминает игру «Тетрис»: на прямоугольном куске ткани с заданными размерами необходимо вместить максимальное количество элементов будущей спецодежды так, чтобы осталось как можно меньше отходов. Раскладка с использованием полезной площади менее 75 % считается неэффективной и не поступает в работу, принимаются лишь те, где этот показатель достигает 85–90 % (т. е. в отходы попадает всего 10–15 % ткани с каждого конкретного куска). Работа раскладчика очень важна: если в модели много крупных деталей (например, «половинки» жилета), специалист должен найти соответствие среди десятков других моделей и занять свободные участки ткани более мелкими элементами, скажем, воротниками или манжетами. При этом нужно учитывать направленность плетения ткани и «пограничное» пространство между элементами — необходимый для нормальной работы раскройного ножа зазор. В случае использования автораскройного комплекса раскладка выполняется компьютером.

Когда раскладка полностью сформирована, она отправляется на печать, где высокоточный плоттер отпечатывает все детали на широком бумажном рулоне в натуральную величину (в пропорции 1:1). Раскладка может быть передана и в электронном виде на автораскройный комплекс (об этом — чуть позже).

Отпечатанная на бумаге раскладка для ручного кроя поступает на фабрику, где из нее вырезают лекала, с которыми затем работают по ткани — прикладывают, обводят мелом и вручную вырезают специальным автоматическим ножом. Как правило, ручные раскладки применяются для работы с лоскутом или при раскрое мелких партий одежды. В большинстве случаев используют автоматический раскрой. Перед тем как подать ткань на автораскройный комплекс, необходимо проверить ее качество.

Для этой цели применяют промерочно-разбраковочный станок производства Sirkon. Первая функция станка — промер ткани. На валы укладывается катушка, при промотке автоматический датчик фиксирует ее длину, ширина промеряется вручную. Фактическая длина рулона ткани иногда не соответствует заявленной производителем, поэтому промер крайне важен. Не менее важна и ширина: если она разная — это усложняет работу автораскройного комплекса, настил ткани приходится делать по наименьшей ширине, соответственно, наибольшая ширина выпадает в лоскут или идет в отход. Нестабильной шириной, как правило, отличаются дешевые ткани китайского производства, но с ними здесь работают редко, предпочитая качественную продукцию отечественного производства (того же ОАО «Моготекс»), российского или зарубежного.

Вторая составляющая станка — просветный стенд. Во время промера через него проходит ткань и специалист визуально определяет наличие брака. Если присутствуют какие-либо дырки или дефекты плетения, бег ткани останавливается и на полях мелом делается пометка. В дальнейшем, при использовании этого рулона ткани в раскладке, место дефекта или обходится, или вырезается. Таким образом, благодаря промерочно-разбраковочному комплексу ткань проходит двойной контроль качества: на производстве ткани — первый раз, и второй — перед раскроем.

После отбраковки и промера подготовленная ткань поднимается на участок производства и поступает на автоматический раскройно-настилочный комплекс. Он делает то же самое, что и закройщицы (настилает ткань слоями и кроит из нее детали), только в несколько раз быстрее и точнее.

Первым делом в настилочный комплекс заправляется определенное количество отрезов ткани заданной длины. После этого механизм автоматически настилает ее в ровные слои. Он ездит по стенду, как каретка, при этом укладывает ткань точнее и быстрее, чем человек. После того, как ткань настлана, стенд поддувается снизу воздухом, создается аэроподушка, которая уменьшает трение ткани о стол и облегчает ее транспортировку к раскройной части комплекса.

В память компьютера раскройной части комплекса загружается карта раскроя, где содержатся точные координаты всех заготовок, которые будет вырезать нож.

На настланную в несколько слоев ткань перед нарезкой кладут отпечатанную на плоттере бумажную раскладку — для визуального контроля оператором точности работы ножа. Затем все это накрывается пленкой и уплотняется вакуумом, который создается благодаря встроенному компрессору.

Нижняя часть стенда представляет собой воздухопроницаемое полотно из щеток с мелкими ворсинками, сквозь которые и происходит забор воздуха компрессором. Кроме того, ворсинки позволяют лезвию ножа свободно проникать сквозь ткань, не упираясь в «дно» стенда при резке.

После того, как настил зафиксирован и уплотнен, по заданному программой контуру проходит головка с ножом, оснащенная отдельным прижимным устройством. Перед тем, как производится разрез, участок ткани, по которому походит головка, дополнительно прижимается. Благодаря комбинации вакуума и прижимного устройства достигается полная неподвижность ткани при раскрое, она не скользит по стенду, что исключает вероятность возникновения брака.

Преимущества такого оборудования перед ручным трудом очевидны: более высокая точность раскроя, повышенная производительность труда (в 3–4 раза выше по сравнению с ручным раскроем) и беззазорность (площадь ткани используется максимально эффективно).

Готовые детали кроя снимают со стенда и складывают в коробки для отправки на швейную фабрику. Сюда же кладут сопроводительные документы: технический эскиз, спецификацию деталей кроя на модель и таблицу измерений готового изделия — то, каким параметрам оно должно соответствовать (длина рукава, ширина по талии, плечо и т. д.). Вырезанные куски ткани прокладываются бумагой, на которой указывается кодировка. Это делается для того, чтобы их легче было раскладывать из коробки и сравнивать со спецификацией наличие и количество всех деталей будущего изделия.

В процессе раскроя ткани могут оставаться лоскуты. Скажем, если в комплекс заправили 10-метровый рулон, а по раскладке нужно было 7 метров — остается отрез длиной 3 метра. Для последующей 7-метровой заправки он уже не подходит, поэтому его определяют как лоскут и складируют на стеллаж для последующей обработки. В основном лоскуты поступают на фабрику в ручной крой.

Важное подспорье при производстве утепленных моделей одежды — стегальный аппарат. С его помощью формируют так называемые стеганые пакеты, в которых сшиваются воедино подкладка, спанбонд и утеплитель. В качестве основных утеплителей используют синтепон, файбертек и тинсулейт. Спанбонд применяется в качестве дополнительной защиты от ветра, также он исключает миграцию волокон утеплителя сквозь наружный слой, на поверхность одежды.

Раньше все эти операции нужно было производить по отдельности: кроился утеплитель, подкладка, спанбонд. Затем все это нужно было сложить, прострочить, а уже только потом сшивать между собой детали одежды. Использование стегального аппарата позволило существенно повысить производительность труда, за исключением ряда операций.

Принцип действия аппарата прост. Сперва в него «заряжают» рулоны сшиваемых материалов. На специальный стенд устанавливают синтетические нитки в бобинках — они будут использованы для верха будущего шва. С обратной стороны станка в специальные держатели помещают маленькие металлические коконы, внутри каждого из которых находятся катушки в форме веретена. Это — основа низа будущего шва. При работе аппарата верхняя и нижняя нити переплетаются в стеганом полотне и формируется строчка.

На выходе получается рулон прошитого многослойного материала, который можно сразу раскраивать и сшивать куски кроя в готовое изделие.

Стеганые пакеты различаются по толщине и составу. «Рецептура» слоев составляется технологом и варьируется в зависимости от поставленных задач и области применения спецодежды.

Рулоны стеганых пакетов получаются довольно объемными, особенно — если формируется много слоев. Для удобства транспортировки к швейным фабрикам пакеты упаковывают под вакуумом — их объем при этом уменьшается в два раза.

Существует категория специальной одежды, в задачи которой входит полная изоляция носителя от влаги. Ткани, которые применяются в производстве такой одежды, — мембранного типа, они пропускают воздух, но не пропускают влагу внутрь. Готовые изделия оснащаются кнопками, молниями и пуговицами из пластика — чтобы исключить ржавление. В результате получаются полностью водонепроницаемые костюмы, в которых работники смогут оставаться сухими даже в самый сильный ливень.

Но если с выбором материала для такой одежды проблем не возникает, то места крепления деталей одежды друг к другу нуждаются в дополнительной гидроизоляции. Существует две разновидности герметичных швов: с проклейкой места прошива термоусадочной лентой и полностью сварные швы.

Машина для проклейки швов работает по следующему принципу: сначала на швейной машинке прострачиваются швы, затем сверху укладывается лента, которая нагревается и «прикипает» к ткани. Тем самым полностью изолируются отверстия от иглы, в них не может попасть вода. После проклейки швов готовое изделие становится полностью влагонепроницаемым, а воздух проходит без проблем, позволяя коже человека дышать.

Второй способ создания герметичных швов — скрепление деталей одежды током высокой частоты. Такие швы делают на соответствующем оборудовании, находящемся в г. Чечерске.

В целях сокращения транспортных издержек материал для гидроизолирующей одежды доставляют непосредственно сюда. Процесс создания будущей одежды начинается традиционно: раскройщик по лекалам кроит заготовки из материала. Раскрой производится на 6-метровом стенде, вручную, при помощи электрического ножа для раскроя.

Нарезанные заготовки поступают к станкам ТВЧ (ток высокой частоты) производства Польши, где их спаивают в заданных моделью одежды местах. Оператор размещает материал, «прицеливается», нажимает педаль — опускается защитный щиток. Затем внутри камеры по контактному электроду проходит ток, спаивая детали одежды. Станки позволяют регулировать частоту и силу тока под определенный материал так, чтобы происходила качественная спайка, а сам материал не прожигался. Аналогичным образом пропаивают места крепления карманов, замков.

Все вышеперечисленные действия — лишь первая часть процесса создания одежды. И сформированные стеганые пакеты, и готовые детали кроя поступают дальше — в швейное производство. В Рогачеве, Борисове, Новогрудке и Лепеле располагаются швейные фабрики СООО «Стецкевич-Спецодежда», оснащенные современной транспортировочной системой ETON. Эти автоматизированные линии производства Швеции помогают оптимизировать технологический процесс пошива одежды «от» и «до».

Сначала детали одежды проходят заготовительную секцию — заготавливаются карманы, манжеты, воротники. Практически все эти процессы автоматизированы. Например, за производство петель отвечает отдельная машина. В нее вставляют тканевую заготовку, нажимают педаль — опускается лапка и идет процесс выметывания петли (при этом прострачивается сразу правая и левая ее стороны). После чего здесь же делают закрепки (укрепляют швы в местах наибольшего натяжения ткани), и специальным ножом прорубается вход в петлю.

Неподалеку на пуговичном полуавтомате пришиваются пуговицы. Алгоритм действий схожий: в специальный держатель заправляют пуговицу, нажимают педаль — пришивается одна сторона пуговицы, затем точно так же — другая, после чего автоматически обрезаются нитки.

После заготовительной секции все детали одежды отправляются на конвейер. Всю технологическую последовательность пошива изделия задает технолог, эта программа вносится в компьютер, где на каждую операцию прописывается свое время в секундах. Виды операций в свою очередь распределяются по «станциям» — рабочим местам швей. Одна пришивает манжеты к рукавам, другая — рукава к верху и т. д. Таким образом, процесс пошива любого образца спецодежды становится четко регламентированным и по операциям, и по времени.

В начале технологической цепочки транспортировочной системы мастер навешивает на специальные вешалки с прищепками заготовленные детали. На каждой вешалке он формирует строго определенный набор деталей для сшивания — в соответствии с операциями, которые производит та или иная «станция». Мастер навешивает один комплект — и тот уезжает к «станции», пока его там обрабатывают, мастер навешивает второй комплект и т. д.

Вешалки доезжают по конвейеру до определенного программой места, где швея снимает их, сшивает и отправляет на следующую станцию… Таким образом достигается непрерывность пошива одежды.

В потоке одновременно «крутится» от 700 до 1000 деталей, а средний выход с конвейера составляет 500–700 костюмов в смену. Все операции равномерно распределяются между швеями. Если одна из них не поспевает (тратит на операцию чуть больше времени) — около нее начинают скапливаться вешалки с деталями. Технолог-оператор это видит на компьютере и тут же перенаправляет скопившиеся вешалки к той «станции»/швее, которая справляется быстрее. Тем самым исключаются простои, все швеи загружены равномерно. Чистая экономия времени по потоку достигает 30 %.

Кроме того, применение системы ETON позволяет избежать лишних перемещений работников: они находятся на одном месте и не тратят время на перенос деталей от заготовительного участка к рабочему месту. В конце концов, за счет минимизации перемещений на линии всегда работает оптимальное количество работников, лишних людей здесь попросту нет.

Если на «старте» автоматизированной линии навешивают детали будущей одежды, то на «финише» сходит уже полностью готовое изделие, которое грузят на тележку и увозят на участок упаковки. Там одежда проходит итоговый контроль качества, на нее навешивают ярлыки, складывают и отправляют на склад готовой продукции.

В результате на прилавки магазинов попадает спецодежда самого широкого ассортимента — на любой вкус и цвет, под любые потребности и нужды. Одежда, все элементы которой изготовлены из материалов высокого качества и сшиты при помощи самого современного оборудования. Одежда, которую приятно носить на работе, вне зависимости от того, кем именно вы работаете: педиатром, лесорубом или строителем. Одежда, которая вас защищает.

stroyka.by

Технология пошива спецодежды

Технология пошива костюма для рабочих.

Технология пошива спецодежды (Основные этапы):

1. Обтачивание деталей по контуру с одновременной обрезкой края материала при заготовке воротника, клапанов и др.

2. Выполнение основных соединительных швов и отделочных строчек (с учётом толщины обрабатываемых материалов).

3. Обмётывание внутренних срезов деталей (подбортов, накладных карманов и др.).

4. Выполнение параллельных отделочных строчек, настрачивание отделочных полос, настрачивание деталей.

5. Выполнение параллельных отделочных строчек по воротнику, клапанам карманов и др. деталям сложной конфигурации.

6. Изготовление плечевых, боковых, швов рукавов, втачивание рукавов в проймы у куртки, шаговых и боковых швов брюк или полукомбинезона.

7. Изготовление петель (по модели).

8. Пришивка пуговиц (по модели).

9. Изготовление закрепок.

10. Установка металлофурнитуры: кнопок, пуговиц и др. (по модели)

Подбор швейного оборудования.

Эконом — вариант для начинающих швейников.

| № | швейная операция |

модель машины

| стоимость комплекта |

| Участок пошива : | |||

| 1 | Выполнение отделочных строчек по воротнику, планке, низу, карманам и т.д. | 1220 $ | |

| 2 | Стачивание швов, вытачек и др. стачивающие операции | 335 $ | |

| 3 | Обметка внутренних срезов деталей стачивание бокового шва . | JACK Е4-5-03/233 | 535 $ |

| 4 | Заготовка шлевки для брюк | Kansai Special BLX 2202PC | 2390 $ |

| 5 | Изготовление прямой петли | 1940 $ | |

| 6 | Пришивание пуговицы | 1045 $ | |

| 7 | Выполнение закрепки, притачивание шлевок + пуговичная | JACK JK-T1900BSK ( 2 машины в одной) перестраивается на пуговичную | 2 830 $ |

| Участок раскроя: | |||

| 1 | Раскройный стол (под размеры клиента) под заказ изготавливаем | подробнее | напишите ваши размеры |

| 2 | дисковый раскройный нож | ||

| 3 | сабельный раскройный нож (вертикальный) | DISON DS-T103-210 (10″) (750W) | 286 $ |

Промышленное оборудование:

Швейные машины Вышивальные машины

Раскройное оборудование Гладильное оборудование

Стегальные машины Швейные автоматы

Запчасти Иглы Пресса швейные Принтеры

Купить промышленное швейное оборудование для пошива спецодежды

Вы можете позвонить нам по тел. 8 910 698 82 62 ,

или прислать заявку по электронной почте: [email protected]

или оставить заявку прямо на этом сайте: ЗАКАЗАТЬ…

Ваш персональный менеждер

Ирина Пиголицына

м. 8 910 698 82 62

sewq.ru

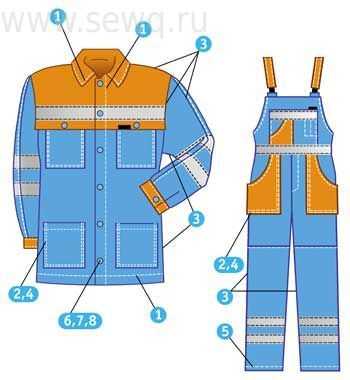

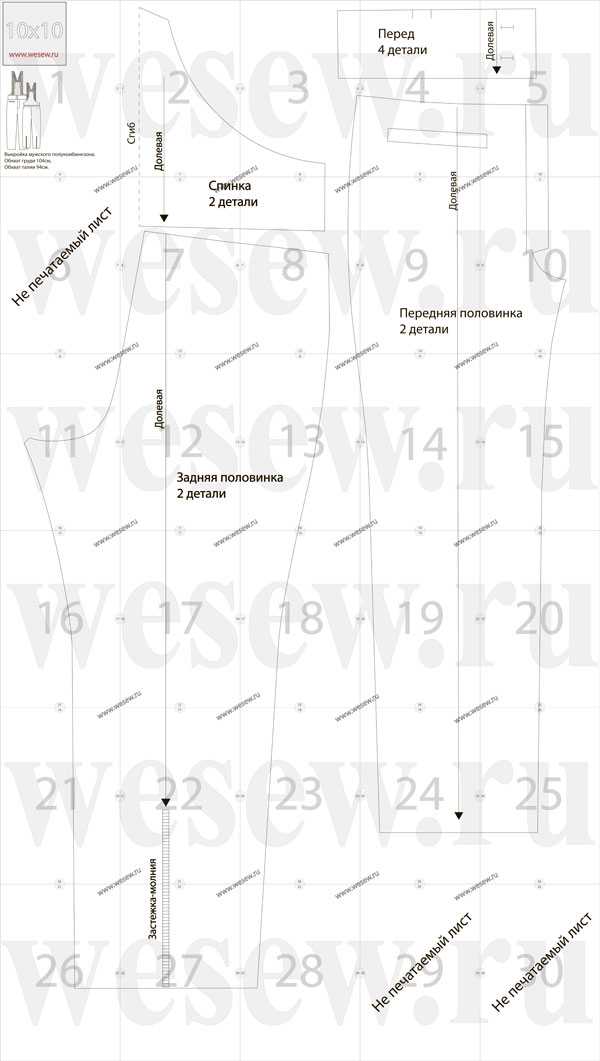

Выкройка мужского полукомбинезона

Авторы статьи: Валентина Нивина Александр Нивин

Выкройка мужского полукомбинезона.

Обхват груди 104см,

Обхват талии 94см.

Выкройка дана с припусками на швы!

Представленная модель мужского полукомбинезона, прежде всего, предназначена для зимнего отдыха и спорта. В предыдущей статье мы представили вам выкройку мужского жилета, а данный полукомбинезон может служить достойным компаньоном этому жилету.

Размер полукомбинезона (также как и жилета) рассчитан на мужчин с обхватом груди 104см, обхватом талии 94см.

Мужской утепленный полукомбинезон с широким поясом спереди и подкройной спинкой сзади.

Бретели с продёрнутыми в них резинками спереди втачиваются непосредственно в верхний шов пояса.

Застежка посередине переда – молния и кнопки.

На передних половинках брюк прорезные карманы с листочкой.

Низ брюк с разрезами сзади на молниях. Под молнии вставляются клинья-подзоры.

На спинке по линии талии можно пристрочить обычную резинку или отстрочить на 1-1,5 см кулиску и вдернуть эластичный шнурок с фиксаторами.

Подбор ткани для верха полукомбинезона, зависит от назначения данного изделия. Для зимнего отдыха (лыжи, санки и просто игра в снежки) лучше остановить свой выбор на водоотталкивающей синтетической ткани. Нынешние рынки предлагают нам широчайший выбор тканей с разнообразными характеристиками, так что проблем с материалом для подкладки и утеплителя так же быть не должно. Все зависит от желания клиента.

ВЫКРОЙКА ДАНА С ПРИПУСКАМИ НА ШВЫ!!!

на стачные швы 1см,

на обтачные 0,7см,

на подгибку низа 3 – 5см.

Подготовить выкройку к работе предельно просто. Кликните по схеме, расположенной в конце статьи и выкройка мужского полукомбинезона откроется в новом окне.

Распечатайте на принтере листы выкройки, соедините их в соответствии со схемой.

Обязательно проверьте соответствие масштаба. На распечатанном листе с изображенным квадратом 10х10 см стороны 10 см должны соответствовать именно 10-ти сантиметрам.

Вырежьте детали полукомбинезона и можете приступать к работе. Лекала готовы.

Важно! Перед тем как кроить проверьте на соответствие снятые мерки с параметрами выкройки. Особенно обратите внимание на длину полукомбинезона (учтите, что в выкройке уже есть припуски, в том числе и на подгибку низа). При необходимости подкорректируйте выкройку и только после этого приступайте к раскрою.

Детали подкройной спинки кроятся из основной ткани. Хотя при желании нижнюю деталь можно покроить из подкладочной ткани.

Раскладываем лекала на ткани, соблюдая направление долевой нити, обмеловываем и вырезаем по линии обмеловки (лекала уже содержат в себе припуски на швы).

Дополнительно к основным деталям необходимо выкроить бретель 89х7,5см 2 детали.

Детали кроя даны только для верха изделия.

Подкладка и утеплитель кроятся по основным лекалам.

После раскроя, сметайте детали, примерьте посадку полукомбинезона на фигуре, внесите все необходимые поправки и приступайте к шитью.

ПРИМЕЧАНИЕ. Вы можете предложенную выкройку использовать как готовое лекало, а можете использовать ее в качестве основы для моделирования. Т.е. не изменяя основных конструктивных линий, разделить (нанести дополнительные линии и разрезать) переднюю и(или) заднюю половинки полукомбинезона на несколько частей, дополнить карманами, клапанами, кокетками, наколенниками и другими деталями на свой вкус. Не забудьте по разрезанным линиям дать припуски на швы.

Творите и наслаждайтесь результатами своего творчества.

Желаю вам смелости в принятии решений и решительности в своих действиях, и у вас все получится!

Ваши пожелания и предложения оставляйте в комментариях. Мы обязательно их рассмотрим.

Если возникнуть трудности с распечаткой выкроек, пишите и мы выложим мастер-класс с подробностями этого процесса.

Для следующей статьи мы также готовим выкройку зимнего ассортимента.

При обнаружении ошибок сообщите нам в форме обратной связи.

Скачать программу для просмотра и печати выкроек >>> | Выкройка >>>

wesew.ru

Виды и состав ткани для пошива спецодежды

Василий Кузнецов

Эксперт по подбору спецодежды

Содержание:

Специальная одежда предназначена для защиты здоровья и жизни работника от всевозможных негативных факторов, возникающих в рабочем процессе. Технология конструирования и пошива такой одежды регулируются Техническим регламентом Таможенного Союза «О безопасности средств индивидуальной защиты».

Особое внимание уделяется подбору ткани. В отличие от повседневной одежды, спецодежда изготавливается из более плотных и прочных видов тканей, устойчивых к растяжению, истиранию и разрывам. Специальная обработка химическими средствами наделяет такую ткань дополнительными свойствами: водонепроницаемость, огнеупорность, устойчивость к воздействиям химикатов, нефтепродуктов и других агрессивных сред.

Идеальная ткань для спецодежды, помимо защитных качеств, обладает отличными гигиеническими свойствами. Она приятна на ощупь, не вызывает аллергических реакций и обеспечивает нормальный воздухообмен.

Для пошива спецодежды используется три типа тканей: синтетическая, натуральная и смесовая.

Синтетические ткани для спецодежды

Синтетические ткани выполнены из волокон, полученных путем химических реакций из нефтепродуктов, целлюлозы, природного газа и т.д. Несмотря на разнообразие таких тканей, все они обладают схожими достоинствами: мало весят, легко отстирываются, быстро сохнут и долго сохраняют первоначальные свойства и внешний вид. К недостаткам можно отнести неспособность «дышать», минимальная гигроскопичность, способность скапливать статическое электричество. Тем не менее, именно синтетические ткани подходят для изготовления верха и подкладки, если главное предназначение изделия – защита от ветра и влаги.

Чаще всего для пошива спецодежды используется полиэфирная ткань марки Оксфорд. В ее состав входят нейлоновые и полиэстеровые волокна. На внутреннюю поверхность ткани наносится полиуретановое покрытие. Используя волокна различной толщины, получают ткань разной плотности (от 210 до 600 Den).

В качестве утепляющей подкладки для демисезонной спецодежды, а также изготовления термобелья нередко используется Флис. Это синтетическое трикотажное полотно производится из полиэстера и отличается отличными теплозащитными и «дышащими» свойствами.

Для пошива плащей и влагозащитных костюмов используется Нейлон – тканый материал из синтетических нитей. При своей легковесности, он обладает хорошими водоотталкивающими свойствами и препятствует проникновению холодного воздуха.

Одним из высокотехнологичных видов синтетики можно назвать Мембранную ткань. Она состоит из нескольких слоев. Верхний слой самый прочный и стойкий к внешним воздействиям. Нижний – мягкий и комфортный. Между ними расположены мембраны, особая структура которых обеспечивает беспрепятственный и естественный вывод водяных паров. Ткань популярна среди изготовителей спортивной одежды, а также одежды для охоты, рыбалки и туризма.

Натуральные ткани для спецодежды

Не секрет, что ткани из натуральных волокон обладают самыми высокими гигиеническими свойствами, поэтому актуальны для спецодежды, которая непосредственно соприкасается с телом. Это медицинские халаты, куртки поваров, комплекты массажистов и т.д.

Самый популярный вид ткани натурального происхождения – это Бязь. Она производится из хлопка, поэтому отлично впитывает влагу, «дышит» и не вызывает аллергии. Идеально подходит для летних моделей одежды для кондитеров, поваров, пекарей, а также санитарной одежды.

Натуральная Саржа, выполненная из 100%-го хлопка, отличается от бязи способом переплетения нитей и более высокой плотностью. Она достаточно прочна и может выдержать значительные нагрузки.

Сукно представляет собой шерстяную или полушерстяную ткань, прочность и теплозащитные свойства которой обеспечены за счет высокой поверхностной плотности и сваливания волокон.

Брезент или Парусина — очень плотная и выносливая натуральная ткань, с ее поверхности буквально скатываются капли расплавленного металла и искры. Она используется для пошива экономичных костюмов сварщиков и металлургов. Предварительно ткань подвергается специальной огнеупорной обработке.

Смесовые ткани для спецодежды

Идеальная комбинация положительных характеристик синтетических и натуральных тканей выражена в тканях смесовых, так как в их состав входят и те, и другие. Существует масса разновидностей смешанных тканей. Они отличаются друг от друга процентным соотношением синтетики и хлопка, плотностью, переплетением и структурой нитей.

Идеальная комбинация положительных характеристик синтетических и натуральных тканей выражена в тканях смесовых, так как в их состав входят и те, и другие. Существует масса разновидностей смешанных тканей. Они отличаются друг от друга процентным соотношением синтетики и хлопка, плотностью, переплетением и структурой нитей.

Большой популярностью пользуется ткань, состоящая из хлопчатобумажных и полиэфирных нитей. Так, медицинские и санитарные костюмы и халаты чаще всего шьют из ткани «Ти-Си» плотностью 120 г/м2 . Она на 35% состоит из хлопка и на 65 % из полиэфира, а также имеет водоотталкивающую пропитку.

Путем саржевого переплетения хлопка (65%) и полиэстера(35%) получают ткань под названием Саттори. Мягкая и комфортная, она также используется для пошива медицинской одежды и комплектов для сферы обслуживания.

Практически одинаковое соотношение хлопка и полиэстера (49% х 51%) можно увидеть в ткани Грета. Структура ткани такова, что синтетические нити образуют наружную поверхность полотна, а хлопок остается на изнанке. Грета плотностью 210 -321 г/м2 применяется для изготовления униформ силовых структур, спецодежды работников ЖКХ и сельского хозяйства, одежды для охоты и рыбалки. В зависимости от назначения, ткань может иметь специальную обработку (АСО, ВО,МВО,МНВО, К20,К50), либо защитное пленочное покрытие (ПлПУ, ПлПУМ, ПлЗЛАМ).

Какую ткань выбрать?

От того, какая ткань использована для пошива, зависят свойства и характеристики спецодежды. Прежде чем делать заказ, следует убедиться, что выбранные модели сшиты из «правильной» ткани и обладают необходимыми защитными свойствами.

enerplus.ru

| Далина Рег. | Девченки, помогите!!!!!!! |

| Aya Рег. | Здесь поищите :http://www.kondor.ru/special/summer/goods/module124/id63/ |

| Lady Mila Рег. | Девочки! Пожалуйста! Очень нужна выкройка для рабочего полукомбинезона для мужчины 46-48 размера. Для работы в мастерской: типа свободные штаны с карманами + квадратик на груди (не знаю, как называется) и с бретелями. Может есть у кого выкройка, или помогите составить. |

| cool`баба Рег. | Брючная выкройка есть? Достройте к ней квадратный нагрудник. Длину бретелей определите на примерке. |

| Альбина_Б Рег. | У меня такая же проблема, только размеры 48-50. |

club.osinka.ru

Пошив спецодежды — Склад — Всё о шитье

В этой статье я расскажу как правильно сшить одежду. Для начала нужно определиться что именно мы хотим сшить. Дальше проявите свой дизайнерский талант и разработайте проект одежды. Допустим это будет спецодежда, которая состоит из куртки и брюк. Казалось бы с брюками все довольно просто. Но это не так. Профессионалы пошива одежды могут предложить вам десятки вариантов брюк. Так же, при составлении проекта необходимо определиться с материей, цветом, вставками. Вы должны предусмотреть и рассчитать каждый шов и каждый элемент с подробными размерами.Лучше всего для этого использовать манекены соответствующего размера. Если у вас его нет, можете найти в интернете разрезы различной одежды. Если вы нашли нужный вам вариант это значительно облегчит вашу задачу. Остается только воплотить его в жизнь. И так начинаем с выбора материала. В соответствии с классом одежды нужно выбирать класс материала. Конечно мы не можем пошить спецодежду из шелка. Для такого класса одежды лучше выбрать синтетические или полусинтетические ткани. Как исключение, используют коттон.

После выбора материала приступаем к вырезанию всех деталей. Конечно вы можете взять линейку, циркуль и карандаш и нанести чертежи всех деталей. Но это может занять много времени. Особенно если их много, или они сложные. Поэтому я вам предложу сначала распечатать на принтере и вырезать из бумаги все детали, после чего приложить бумагу к ткани и обвести его карандашом. Размещайте все детали на ткани так, чтобы максимально ее сэкономить. Если очень похожи детали, лучше всего прикрепите к ним ярлыки с соответствующими номерами, чтобы потом не попутать их.

После того как вырежете все детали, разложите их на столе и убедитесь, что все соответствует вашему проекту. Если все в порядке, можете приступать к сшивки деталей между собой. Сшивайте их двойным швом, согнув при этом выступающие края. Таким образом снаружи у вас будут аккуратно состыкованные детали. Нити тоже можно подбирать под цвет одежды, однако не стоит использовать разные цвета.

Следите чтобы все было правильно во время шитья. По завершению швейных работ необходимо провести контрольную примерку. Маленькие несоответствия можно откорректировать. Если же все хорошо, то приступайте к шитью фурнитуры. Выбирайте ее тоже в соответствии со стилем и классом одежды. Также не советовал бы экономить на качестве фурнитуры, так как это важная составляющая одежды. По завершении всех работ хорошо проверьте пошитую одежду. Если вы новичок и что то не получилось с первого раза, не расстраивайтесь и попробуйте для начала более легкие проекты. Удачи вам)

shei-sama.ru