Как делать пеллеты из опилок

Стоимость традиционных энергоносителей повышается, и все чаще владельцы частных домов решают использовать для отопления различные виды биомассы. Один из таких видов топлива — пеллетное. Оно представляет собой прессованные гранулы, а в качестве материалов можно использовать мелкие древесные опилки, торф, солому и т.д. Так как производство этого вида топлива в странах СНГ развито слабо, многие люди решают делать пеллеты своими руками.

Основные преимущества

Пеллеты представляют собой цилиндрические гранулы диаметром 4−10 мм и длиной 15−50 мм. В качестве сырья для их изготовления можно использовать различные природные материалы. Чаще всего пеллеты своими руками в домашних условиях делают из следующего сырья:

- Отходов деревообрабатывающих предприятий — наиболее качественными являются гранулы из опилок.

- Коры, веток, а также сухой хвои и листвы.

- Отходы агропромышленного комплекса.

- Торфа — использование этого вида топлива позволяет добиться максимальной теплоотдачи.

В этом видео вы узнаете, как сделать пресс для брикетов:

Качество гранул во многом зависит от используемого сырья. Лучше всего использовать топливо, изготовленное из древесных опилок. Так как древесные отходы в топливе премиум-класса имеют высокую степень очистки, то изготовить их самостоятельно довольно сложно.

Также промышленные сорта могут содержать и определенное количество примесей — кору, хвою, листья. Они обладают более высокой зольностью, но при этом показатель энергоемкость остается высоким. Для производства пеллет в домашних условиях чаще всего используют различные виды отходов деревообработки и сельхозпроизводства.

Среди основных преимуществ этого вида топлива можно отметить:

- Содержание вредных веществ минимально, и при его сгорании в основном выделяется углекислый газ с водяным паром.

- Может использоваться в котлах длительного горения.

- Не требуется много места для хранения.

- Так как в процессе производства не нужно использовать химические ингредиенты, то риски развития аллергических реакций минимальны.

- Обладает высоким показателем теплоотдачи.

- Пеллетное топливо не подвержено процессам внутреннего гниения, что исключает самовозгорание.

Промышленная технология

Процесс производства пеллет можно разделить на несколько этапов. Сначала проводится подготовка и дробление сырья. В промышленных условиях материал также сортируется и после очистки от примесей поступает на линию предварительного дробления. После этого сырье в обязательном порядке сушится. Для этого применяются аэрационные или барабанные сушильные установки. Остаточная влажность древесных опилок должна быть ниже 14%.

Следующим этапом производства пеллетного топлива является тонкое дробление материала. Использование специального оборудования позволяет довести щепу до состояния муки. Максимальный размер фракции после этого процесса составляет 4 мм. Затем снова контролируется влажность материала, и при необходимости проводится вторичная сушка. В противном случае сырье не будет прессоваться.

На финальном этапе производства измельченный сухой материал поступает в специальные установки для прессования. Он продавливается через матрицу с конусообразными отверстиями определенных размеров. Благодаря особой форме каналов опилки уплотняются. Также под давлением увеличивается температура сырья и выделяется вещество лигнин. Оно содержится в составе любого вида древесины и способствует прочному склеиванию фракции. При выходе из прессовальной установки гранулы могут иметь температуру до +90°С, и их необходимо охладить.

Изготовление в домашних условиях

Технология производства пеллетного топлива кажется простой, но в домашних условиях его изготовление оказывается не всегда рентабельным и довольно трудным. Одной из главных проблем при создании производственной линии в частном хозяйстве является отсутствие специального оборудования — гранулятора. В продаже можно найти бытовые модели, но их стоимость довольно высока.

Одной из главных проблем при создании производственной линии в частном хозяйстве является отсутствие специального оборудования — гранулятора. В продаже можно найти бытовые модели, но их стоимость довольно высока.

Безусловно, сделать пеллетайзер можно и самостоятельно, но это сложная задача. Недостаточно изготовить все необходимые для станка детали: во время сборки потребуется точная подгонка. Перед тем как начать делать пресс для пеллет своими руками, необходимо правильно оценить имеющиеся навыки.

Вторая проблема заключается в доступности материалов для изготовления пеллетного топлива. Думать о возможности производства гранул в домашних условиях стоит лишь в том случае, когда есть возможность регулярно получать сырье, причем оно должно быть бесплатным либо иметь минимальную стоимость. Только в такой ситуации появится возможность обеспечить себя качественным экологичным видом топлива.

Также следует сказать, что применение станков с плоскими матрицами позволяет избежать цикла вторичного дробления. В них установлены зубчатые ролики, благодаря которым щепа перетирается до требуемого состояния.

Самодельный гранулятор

Чтобы сделать станок для производства пеллет своими руками, потребуется чертеж. Зачастую проблемы возникают уже на стадии его поиска, так как мастера редко делятся секретами своей работы. Некоторые из них предлагают приобрести у них готовый станок, но его стоимость будет высокой. Для создания самодельного гранулятора потребуется изготовить несколько основных узлов.

Одним из главных среди них является матрица.

Следует предупредить, что самостоятельно сделать ее будет довольно сложно, так как потребуется профессиональное оборудование и хорошие навыки работы с ним. Похожая матрица используются для изготовления комбикорма, и стоит попробовать ее приобрести.

Если такой возможности нет, то из металла толщиной от 20 мм предстоит вырезать круглую заготовку. Затем на ней размечается и высверливается посадочное отверстие с пазом для фиксации на валу электродвигателя. Отверстия для прессовки должны иметь коническую форму. Без специальной фрезы их сделать невозможно. Также следует сказать, что наружный диаметр детали может быть любым, и чем он больше, тем выше окажется производительность оборудования.

Второй ответственный узел станка — мощные зубчатые катки. Они монтируются на вал с помощью подшипников качения. Кроме этого, на вале необходимо сделать осевое отверстие для крепления на вертикальном приводе. Сила прижима катков к матрице регулируется с помощью гайки.

Корпус можно изготовить из трубы либо сварить из листового металла. Его внутренний диаметр должен соответствовать размеру матрицы, обеспечивая ее вращение с минимальным зазором. Чтобы упростить обслуживание гранулятора,

Матрица и катки монтируются в верхней части гранулятора. Вся конструкция вместе с электромотором устанавливается на раму, выполненную из двутавра, швеллера либо уголка. Важно помнить, что нагрузки на станину будут высокими, и она должна их спокойно выдерживать.

Такая конструкция оборудования для изготовления топливных гранул — не единственно возможная. Обладая достаточными навыками и при доступе к профессиональному металлообрабатывающему оборудованию сделать самостоятельно гранулятор вполне реально. В такой ситуации главной проблемой станет поиск доступного и дешевого сырья.

В такой ситуации главной проблемой станет поиск доступного и дешевого сырья.

Не везде дрова или уголь — доступное топливо, а вот отходы деревообрабатывающей промышленности или сельского хозяйства найти можно, пожалуй, везде. Давно замечено, что горят они, может, чуть хуже, но отапливаться ими вполне можно. Только просто насыпать опилки или солому очень неудобно. Поэтому придумали их перерабатывать и прессовать в брикеты или гранулы. Для топливных гранул — пеллет — есть даже специальные котлы. При хорошем топливе они обслуживаются (выгребают золу) раз в месяц. Самая хорошая новость состоит в том, что вполне можно сделать пелеты своими руками. Для этого потребуется достаточно много оборудования, но основа — гранулятор (экструдер или пеллетайзер). Без него никак.

Что такое пеллеты и каких видов они бывают

Пеллеты — это топливные гранулы, которые изготавливаются из отходов деревообрабатывающей промышленности, некоторых остатков растениеводства (солома, лузга подсолнечника, гречихи и т.п.) и даже из куриного помета. Технология их производства такова, что никаких добавок и связующих не требуется. То есть, это абсолютно безопасное и стопроцентно натуральное топливо, которое к тому же сделано из отходов.

Пеллеты — хорошее топливо

Так как сырье для топливных пеллет может быть разным, то и характеристики топлива различны. Делят пеллеты на три категории:

- Белые. Это топливо премиум класса с наивысшими характеристиками (и ценой). Названо так за характерный цвет — светло-желтый, почти белый. Но цвет вторичен, первичны характеристики и главная — очень низкая зольность. После сгорания белых пеллет золы остается не более 0,5% от объема топлива. Чистить котел надо будет очень редко. Белые топливные гранулы получают из стружки без коры и других посторонниз включений. Как правило, это столярное или мебельное производство.

- Серые. Сырье для этого типа пеллет может содержать некоторый процент коры, хвои и некоторых других посторонних примесей.

Но зольность при этом не должна быть более 1,5%.

Но зольность при этом не должна быть более 1,5%. - Промышленные или темные пеллеты. Этот вид топливных гранул делают из соломы или жмыха в чистом виде или с добавлением древесных отходов. Зольность этого типа топлива намного выше, чем описанных выше, тем не менее, она не может быть выше 5%.

Белые и серые пеллеты используются для индивидуального отопления. Их еще называют «первого класса» или первокассными. Они имеют диаметр 6-8 мм, плотность примерно 600 кг/м 3 , количество выделяемого тепла — около 4,7 кВт/ч. Сжигаются они в специальных котлах, которые так и называются — пеллетные. Обычно это оборудование очень требовательно к качеству топлива. Кроме малой зольности предъявляются требования и по целостности гранул, и по отсутствию пылевидной фракции. В противном случае горелка пеллетного котла забивается, котел отключается. Промышленные пеллеты сжигаются тоже в специальных печах, но они имеют абсолютно другое строение и намного большие объемы.

Характеристики пеллет из разного сыроья

В принципе, любые пеллеты можно засыпать в твердотопливные котлы, только их обычно используют на стадии тления. Когда печь уже разогрета, засыпают некоторое количество гранул.

Технология производства

Для любого хозяина идея превратить отходы в топливо, или даже на этом заработать денег, является привлекательной. В принципе, сделать пеллеты своими руками реально, но ожидать от них промышленного качества не стоит. Заставить на работать импортный пеллетный котел на самодельных гранулах вряд ли получится, но самодельный или твердотопливный агрегат отлично с ними справляется.

Оборудование, которое необходимо для производства пеллет из опилок или щепы

Технология производства древесных пеллет состоит из нескольких последовательных этапов:

- Крупное дробление сырья. Фрагменты должны быть не более 1,25 см 3 . Это подготовка для более качественной сушки. Для этой операции нужна дробилка.

- Сушка в сушильной камере.

Сырье доводят до влажности 8-12%. Камеры есть разных типов, в некоторых используют прямой нагрев (в сушильную камеру подается раскаленный воздух из топки), в других греется теплообменник, а от него — воздух в сушилке. Второй вариант менее эффективен, но в этом случае исключена возможность попадания сажи в сырье. Даже небольшое количество сажи способно окрасить щепу. В результате по качеству пеллеты могут относится к «белым» (если использовали соответствующее сырье), а по цвету — к серым.

Сырье доводят до влажности 8-12%. Камеры есть разных типов, в некоторых используют прямой нагрев (в сушильную камеру подается раскаленный воздух из топки), в других греется теплообменник, а от него — воздух в сушилке. Второй вариант менее эффективен, но в этом случае исключена возможность попадания сажи в сырье. Даже небольшое количество сажи способно окрасить щепу. В результате по качеству пеллеты могут относится к «белым» (если использовали соответствующее сырье), а по цвету — к серым. - Мелкое дробление. Просушенную древесину подают в дробилки (обычно молоткового типа). На выходе фрагменты древесины имеют размеры на более 1,5 мм для белых и серых пеллет, и 4 мм для промышленных.

- Увлажнение. Древесные волокна с малой влажностью не смогут склеиться. Потому их увлажняют. Если используются отходы сосны, ели, впрыскивается вода. Сырье из твердых пород — дуба, березы, бука — обрабатывается горячим паром.

- Прессование. Тут работают прессы разных конструкций. Сырье продавливается через матрицу (плоскую или круглую), которые и формируют цилиндры заданных размеров.

- Охлаждение. Под воздействием высокого давления пеллеты нагреваются до 70-90°C. В таком состоянии они легко крошатся, потому их оставлют остывать.

- Готовые гранулы просеиваются (от остатков не склеившихся частиц) и фасуют.

Как видите, процесс многоступенчатый, требует довольно большого количества оборудования. Тем не менее, при наличии дешевого или бесплатного сырья производить пеллеты своими руками выгодно.

Особенности производства пеллет из соломы

Сделать пеллеты из соломы проще. Она изначально идет сухой, потому этап сушки отсутствует. Если же есть мокрая солома, ее сушат в естественных условиях на солнце, а затем измельчают и подмешивают к сухой, добиваясь тем самым требуемой влажности исходного сырья перед прессованием.

Легче происходит и измельчение. Для этого требуется соломорезка, которая сразу нарезает сырье на фрагменты требуемой длины. Так что измельчение тоже проходит за один раз. После доведения массы до требуемой влажности, ее продавливают через пресс. И тут все проще: так как сырье более мягкое, усилий требуется меньше. Менее мощное оборудование — меньшие затраты. При этом производительность линии может быть высокой.

Так что измельчение тоже проходит за один раз. После доведения массы до требуемой влажности, ее продавливают через пресс. И тут все проще: так как сырье более мягкое, усилий требуется меньше. Менее мощное оборудование — меньшие затраты. При этом производительность линии может быть высокой.

Как видите, оборудования для производства пеллет из соломы требуется меньше, да и затрат времени и энергии тоже меньше.

Самодельные грануляторы

Хоть оборудования для производства пеллет требуется много, основное устройство — гранулятор. С его помощью из сырья формируются пеллеты. Есть несколько моделей грануляторов:

- Шнековые. По строению похожи на бытовую мясорубку. Тот же шнековый вал и матрица — решетка, через которую продавливается сырье. Их можно использовать для мягкого сырья, например, соломы. Древесину, даже хорошо измельченную, он «не тянет» — не хватает усилия. В принципе, при достаточной прочности деталей, можно поставить более мощный мотор.

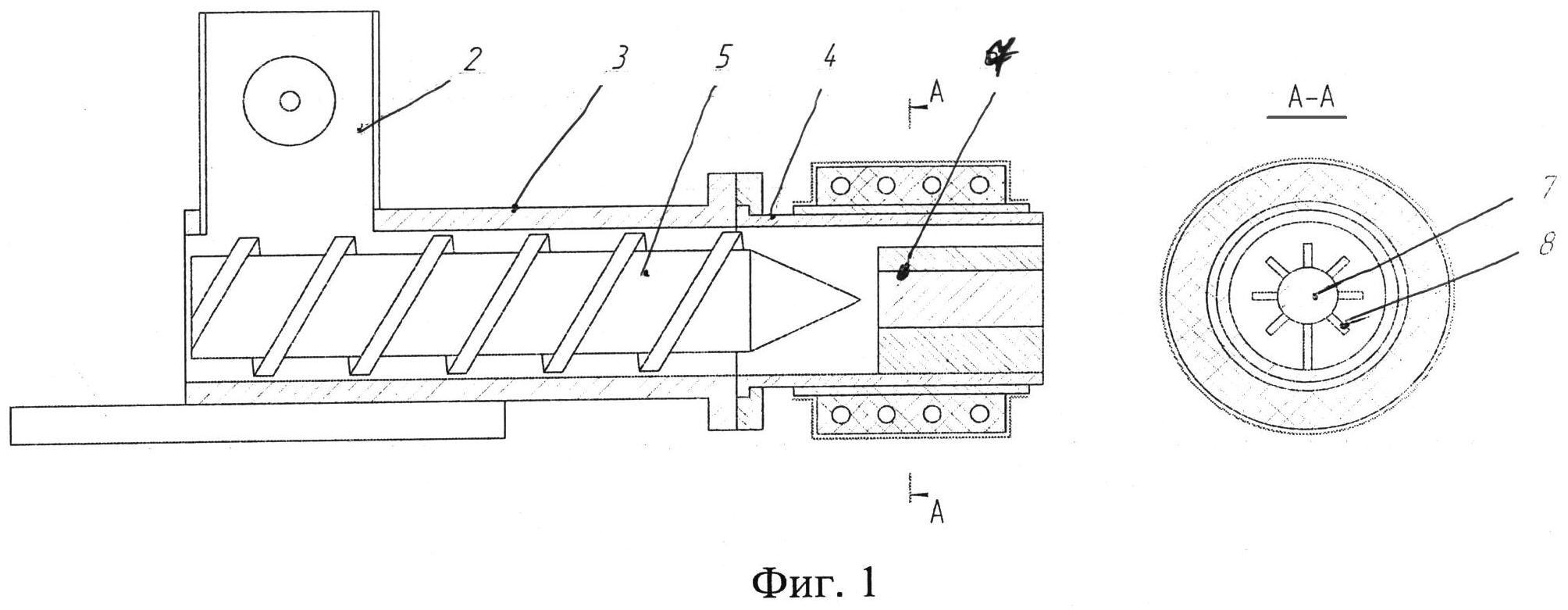

Принципиальная схема шнекового экструдера (гранулятора)

Устройство основного узла гранулятора с плоской матрицей

Устройство гранулятора с цилиндрической матрицей

Самый простой по строению шнековый экструдер. Его часто делают для прессовки комбикормов, но можно использовать и для изготовления топливных гранул из мягкого сырья. Если вам необходимо сделать оборудование для производства пеллет, это — самый простой вариант. При условии, что вы умеете обращаться с токарным станком и сварочным аппаратом.

Самодельный шнековый гранулятор

Как и в любом оборудовании подобного типа у шнекового гранулятора есть матрица. В данном случае она похожа на сетку мясорубки, только сделана из пластины намного более толстой. Второй важный узел — шнековый вал. Все эти детали можно сделать своими руками. Как — описывать словами бесполезно, смотрите в видео.

Изготовление матрицы под готовый шнек.

Шнек и матрицу «упаковывают» в корпус или гильзу. Как ее сделать, смотрим в следующем видео.

После сборки основного узла надо установить мотор с редуктором, бункер, в который будет подаваться измельченная солома. Можно запускать.

Как сделать гранулятор с плоской матрицей

Сначала надо разобраться с тем, как он устроен. Все отлично продемонстрировано в видео.

Устройство пеллетайзера с плоской матрицей

В следующем ролике довольно подробные пояснения по процессу изготовления матрицы и роликов.

На деревообрабатывающем производстве ежедневно образуются отходы. Им можно найти применение, например: изготовить пеллеты из опилок, которые послужат топливом для обогрева помещений. Если даже открыть бизнес, то это будет доходное дело, потому что сырье достается недорого либо бесплатно. А гранулы из опилок пользуются спросом из-за множества преимуществ:

- Топливные гранулы являются практичными, удобными в хранении, транспортировке и использовании.

- Опилки – это доступные отходы на деревообрабатывающих предприятиях, которые после процесса прессования увеличивают свою теплотворную способность, а главное, обладают наименьшей зольностью.

- Во время производства не добавляются химикаты, поэтому гранулы отличаются экологичностью.

- Пеллеты можно изготавливать в домашних условиях и существенно экономить на топливном материале.

Немаловажно то, что в процессе хранения они занимают мало места в помещении, если сравнивать с углем или дровами. Пеллеты можно разложить по мешкам либо целлофановым пакетам и складировать.

Древесные отходы для изготовления гранул удобны, легко добываемы, но при этом они должны соответствовать нескольким требованиям:

- Чтобы получить топливо хорошего качества, следует использовать опилки, получаемые из дерева мягкой породы.

- Исключено применение щепок или обломков, желательно делать гранулы из отходов среднего размера.

- Опилки с влажностью около 15% хорошо гранулируются и дают максимум тепла при сжигании, в случае избытка влаги, наоборот, не прогревают помещение.

Важно! Перед тем как приступить к производству, требуется подготовить сырье, чтобы на выходе получить качественные древесные гранулы.

Из чего делают пеллеты

В промышленности древесные гранулы изготавливают из разнообразного сырья:

- Древесные отходы: опилки, щепа;

- Солома, получаемая из зерновых культур;

- Отходы подсолнечника либо шелуха гречишная;

- Куриный помет.

Обычно производят пеллеты из древесных отходов. Гранулы, полученные из соломы, подсолнечника либо гречихи отличаются дешевизной и низким качеством из-за зольности. Спросом среди покупателей пользуются пеллеты из опилок.

Производство

Изготовление пеллет – это переработка отходов, остающихся при изготовлении пиломатериалов. Давайте выясним, какое оборудование понадобится для их производства.

Этап №1. Изначально подготавливается сырье путем дробления щепы и крупных отходов. Делают это при помощи автоматизированной дробилки, которая на выходе дает опилки размеров в 4 мм.

Машину-дробилку для домашнего пользования можно приобрести либо сделать своими руками.

Этап №2. Необходимо просушить сырье с помощью сушилки. Для этого понадобятся:

- Сушильный барабан

- Сушилка аэродинамического либо ленточного типа

- Пневмосушилка

- Диспергатор

Для испарения избыточной влаги нужна тепловая энергия, поэтому для прессования качественных гранул требуется изготовление сушилки с функцией подогрева.

Этап №3. Основная задача: как сделать пеллеты? Для операции потребуется станок – пресс-гранулятор. Агрегат имеет матрицу, которая может быть цилиндрической либо плоской. Для производства больших объемов древесного топлива применяют цилиндрический станок, который изготовить самому очень сложно. А станок плоского типа как раз наоборот – легок в сборке и отлично подойдет для изготовления топливного материала для личного пользования.

Этап №4. Упаковка полученной продукции. После остывания гранул их расфасовывают в плотные целлофановые пакеты, чтобы избежать деформации упаковки и появления сырости.

В итоге пеллеты, сделанные в домашнем хозяйстве, являются экономически выгодным делом, с учетом того, что сырье сухое, а пресс-гранулятор собран с минимальными затратами. Если комплексное оборудование для производства пеллет из опилок делается на заказ, не собственноручно, а приобретается, вам придется потратиться.

Если рассматривать широкое производство с целью заработка, оборудование собственного изготовления не подойдет. Здесь нужно задуматься о первоначальном вложении в комплект техники.

Советы начинающим производителям древесных гранул

Если вы решили всерьез заняться производством и продажей пеллет в больших объемах, то принять во внимание нужно несколько советов:

- Перед началом работы важно найти постоянный источник древесных отходов, чтобы ваша деятельность была стабильной и без застоев производства. В случае перебоев с доставкой опилок, работа может встать – вы потеряете доверие и свою клиентуру.

- При покупке оборудования не стоит экономить и брать б/у технику. Она может выйти из строя в самый неподходящий момент.

- Выбирая участок расположения завода, предприятия, стоит задуматься о рабочем персонале, о том, как они будут добираться до работы: ходят ли автобусы, маршрутки в эту сторону.

- Важно собрать необходимый пакет документов до начала запуска производства, чтобы избежать проблем с законом.

Затраты

При составлении и расчете бизнес-плана стоит учесть такие пункты по расходам:

- Аренда здания либо большого помещения;

- Зарплата рабочим;

- Закупка комплексного оборудования;

- Сырье;

- Оплата коммунальных услуг;

- Налоги, отчисления в пенсионный фонд;

- Расходы по транспортировке сырья и готовой продукции.

Сбыт продукции

В любом бизнесе нужны стабильные каналы сбыта продукции. Собрав свою базу клиентов, вы сможете расширять дело и объемы производства.

Точкой сбыта могут быть строительные магазины, рынок, сайт в интернете. Наиболее выгодно заключать сделки с оптовиками и сбывать продукцию большими партиями. Не стоит забывать, что древесные гранулы – экологически чистый товар, который пользуется спросом в зарубежных странах. Важно не расслабляться и пополнять базу клиентов: размещайте объявления и звоните владельцам торговых точек с большей проходимостью людей. Ваш доход зависит от того, какой объем продукции будет продан.

Вывод таков: если запускать предприятие по производству пеллет – это перспективно и выгодно, можно зарабатывать приличные деньги. Тем более что экологически чистое топливо в наше время востребовано. Стоимость продукции растет, а при грамотно составленном бизнес-плане вы получите успешно развивающееся дело.

Как сделать пеллеты своими руками

Экология потребления.Усадьба: Пеллеты своими руками может сделать каждый. Достаточно познакомиться с технологией, а также иметь нужное оборудование, и домашний мастер сможет не только снабжать свой дом дешевым эффективным топливом, но и создать перспективный бизнес по продаже пеллет.

Пеллеты своими руками может сделать каждый. Достаточно познакомиться с технологией, а также иметь нужное оборудование, и домашний мастер сможет не только снабжать свой дом дешевым эффективным топливом, но и создать перспективный бизнес по продаже пеллет.

Плюсы и минусы гранулированного топлива

Сегодня под пеллетами понимают не только готовую продукцию из мелких древесных опилок, но и гранулированные отходы деревообрабатывающей и сельскохозяйственной промышленности вообще. На производство пеллет идет все, что может гореть и что раньше в большинстве случаев просто выбрасывалось или неэффективно утилизировалось.

Гранулированное топливо делится на три класса:

- премиум — изготовленные из очищенных от примесей и отходов мелких опилок мягких древесных пород;

- индустриальный — изготовленные из опилок и других мелких отходов деревообработки;

- промышленный — на изготовление идет практически все, что остается в отходах сельского хозяйства, лесозаготовок, обработки древесины и даже птицеводства.

Первый класс имеет низкую зольность (около 0,5% от общей массы пеллет), но он дороже. Второй класс, равно как и третий, более доступен по ценам, но количество остатков продуктов сгорания выше. Третий класс используется в основном для топки котельных, низкая стоимость и достаточная теплота сгорания делает такой вид очень выгодным.

К минусам пеллет относится то, что они требуют специальных условий хранения, сухости и надежной защиты от пожара. Плюсов у них гораздо больше. Это и низкая цена относительно других видов топлива (в первую очередь — природного газа), и высокая теплоотдача, и простота производства, и удобство хранения и транспортировки.

Оборудование и материалыНо главный плюс в том, что домашний мастер сможет наладить изготовление пеллет своими руками без особых затрат и специальных навыков.

ПОДПИСЫВАЙТЕСЬ на НАШ youtube канал Эконет.ру, что позволяет смотреть онлайн, скачать с ютуб бесплатно видео об оздоровлении, омоложении человека. Любовь к окружающим и к себе, как чувство высоких вибраций — важный фактор оздоровления — econet. ru.

ru.

Ставьте ЛАЙКИ, делитесь с ДРУЗЬЯМИ!

https://www.youtube.com/channel/UCXd71u0w04qcwk32c8kY2BA/videos

Подпишитесь -https://www.facebook.com/econet.ru/

Для того чтобы наладить производство гранулированного топлива в домашних условиях, понадобится не так много оборудования. А материалом могут служить как отходы столярных цехов, так и мелкие ветки и хворост, который можно собирать. Хозяева крупных фермерских хозяйств используют даже куриный помет для изготовления пеллет, но теплота сгорания таких гранул ниже, чем у древесных.

Итак, в обязательный комплекс оборудования на производство пеллет нужны следующие механизмы и приспособления:

- дробилка;

- сушилка;

- измельчитель;

- гранулирующий пресс.

Помимо этого может потребоваться дополнительное оборудование, например, если понадобится увлажнить пересушенные материалы. Это может быть паровая установка, насыщающая сырье влагой до необходимой консистенции (10-12%), или система, использующая обыкновенную воду.

Измельчитель понадобится для получения мелкой массы для выпрессовки гранул. Его, как и дробилку, можно сделать своими руками, но большинство хозяйственников предпочитает пользоваться готовыми установками. А вот гранулирующий пресс можно сделать своими руками исходя из объемов, которые нужно получить. Его чертежи просты и понятны.

Гранулятор состоит из электропривода, редуктора, барабана для массы, формообразующей матрицы и катков. Их (кроме электродвигателя) может изготовить любой мастер, имеющий опыт работы на токарном и фрезерном станках.

В производстве топлива используют два типа матриц — плоские или барабанные (цилиндрические). В гранулятор первого типа сырье засыпается сверху, катки прокатываются по нему, выдавливая массу. Второй тип актуален для больших производств, катки расположены внутри барабаны, в который идет подача измельченной древесины и другого сырья.

Некоторые хозяева для большей эффективности снабжают гранулятор лентой-транспортером, которая обеспечивает автоматическую подачу исходного материала, и таким же транспортером для отвода готовых пеллет, чтобы они не заваливали пресс и не мешали ему нормально работать.

Отметим, что самодельные установки имеют небольшую производительность в сравнении с заводскими моделями. А теперь уделим внимание производству гранулированного топлива и детально рассмотрим весь процесс от начала до конца.

Делаем гранулы

Пеллетное топливо обладает массой достоинств, главное — простота изготовления. Первый этап заключается в заготовке сырья. Для этого можно использовать, как уже говорилось выше, отходы деревообработки, сучья и мелкий хворост, остающийся в лесопосадках после работ по вырубке деревьев, шелуху от семечек и зерна, торф.

Исходное сырье измельчается в дробилке, в результате чего получают мелкую фракцию с диаметром около 2-4 мм.

Учитывая, что материал предварительно не проходил термическую обработку, его влажность может быть выше требуемой. Стандартный показатель составляет 12% влажности от общей массы сырья. Для этого выполняется второй этап — сушка сырья до необходимой кондиции. Для этого используется промышленное оборудование типа сушильных барабанов или пневмосушилок.

После этого переходят к третьему этапу, вторичному измельчению подготовленного сырья. Пропустив его через измельчитель, получают так называемую древесную муку. На этом этапе следует проверить влажность массы. Почему это так важно? Слишком сухая мука не будет как следует прессоваться, в результате топливные пеллеты будут рассыпаться в труху сразу же после выхода из пресса.

Поэтому рекомендуется проверить состояние массы, и если ее влажность составляет менее 8% от массы, то нужно увеличить этот показатель при помощи пара или воды.

Наконец, последнее, что нужно, чтобы сделать пеллеты своими руками, — это засыпать подготовленную массу в гранулирующий пресс и запустить процесс. Редуктор передает вращательное движение на катки, которые выдавливают сырье через формообразующую матрицу.

Редуктор передает вращательное движение на катки, которые выдавливают сырье через формообразующую матрицу.

Под давлением пеллетное топливо сцепляется за счет выделяющегося из древесины лигнина, вещества, содержащегося в одеревеневших растительных клетках. Оно играет роль природного клея, фиксируя форму гранул и не давая им рассыпаться.

Несколько слов о хранении

На выходе из-под пресса гранулы нагреваются до 90°С. Поэтому их следует охладить и просушить «до полной готовности». Сушка осуществляется естественным образом, то есть без использования дополнительного нагревания.

Хранить как топливо пеллеты рекомендуется в местах, защищенных от возможного возгорания. Хотя они сами по себе достаточно инертны и не относятся к легковоспламеняющимся веществам, загоревшиеся гранулы не так просто погасить.

Для этого рачительные хозяева фасуют полученные пеллеты в мешки весом от 10 до 20 кг каждый. Их удобно хранить, а если гранулированное топливо изготовлено для продажи, также удобно отпускать покупателям.опубликовано econet.ru

ПОДПИСЫВАЙТЕСЬ на НАШ youtube канал Эконет.ру, что позволяет смотреть онлайн, скачать с ютуб бесплатно видео об оздоровлении, омоложении человека. Любовь к окружающим и к себе, как чувство высоких вибраций — важный фактор оздоровления — econet.ru.

Ставьте ЛАЙКИ, делитесь с ДРУЗЬЯМИ!

https://www.youtube.com/channel/UCXd71u0w04qcwk32c8kY2BA/videos

Подпишитесь -https://www.facebook.com/econet.ru/

P.S. И помните, всего лишь изменяя свое потребление — мы вместе изменяем мир! © econet

Пеллеты в домашних условиях — производство из опилок

В целях экономии многие владельцы частных домов и коттеджей, а также владельцы малого бизнеса, все чаще задумываются о том, чтобы делать топливо самостоятельно. Тем более что с появлением нового вида топлива: пеллет — это стало возможным. Ведь топливные гранулы можно изготовить практически из любых отходов фермерского хозяйства или деревообрабатывающего производства: шелухи подсолнуха, торфа, соломы, помета курицы и, конечно же, из опилок. В данной статье рассмотрим вариант производства пеллет в домашних условиях — изготовление из опилок.

Тем более что с появлением нового вида топлива: пеллет — это стало возможным. Ведь топливные гранулы можно изготовить практически из любых отходов фермерского хозяйства или деревообрабатывающего производства: шелухи подсолнуха, торфа, соломы, помета курицы и, конечно же, из опилок. В данной статье рассмотрим вариант производства пеллет в домашних условиях — изготовление из опилок.

Основные требования к сырью и помещению

Опилки самое доступное сырье для владельцев частных домов в лесостепной зоне. Но для того, чтобы пеллеты получились качественными, необходимо соблюдение некоторых требований.

- Первым делом для изготовления из опилок собственного топлива, необходимо озаботиться хранилищем. Оно должно быть вместительным, относительно сухим и соответствовать хотя бы основам пожарной безопасности.

- Лучшее сырье для производства пеллет — опилки из мягких пород древесины: остается меньше золы. Крупная стружка не нужна: избавьтесь от больших щепок и обломков. Можно использовать и твердые породы деревьев, но они оставляют больше сажи и имеют меньшую теплоотдачу.

- Влажность гранул не более 12%: иначе они рассыпаются и снижают КПД котла.

- Влажные опилки можно использовать для производства топлива, но, прежде, их нужно просушить на открытом пространстве.

Основные этапы создания пеллет

Перейдем к рассмотрению всего технологического процесса производства пеллет в домашних условиях. Условно его можно разделить на следующие этапы.

На первом этапе подготовительных работ, потребуется специальный аппарат – дробилка. С его помощью необходимо раздробить все крупные куски древесины, переработать горбыль: одним словом, измельчить сырье в необходимую массу. Учитывая, что изготавливаются пеллеты для себя, большая дробилка не понадобится. Маленькую можно заказать в специализированных магазинах, либо собрать самостоятельно — это несложно.

Второй этап подготовки заключается в просушке влажного сырья. Как уже говорилось выше, влажность сырья не должна превышать 12 процентов. Такое сырье может получиться только после работы с сухим «лесом». Обычно, влажность сырья составляет 40-50 процентов, поэтому его необходимо просушить: в противном случае не будет необходимой теплоотдачи, а стенки котельной установки покроются сажей. Для просушки сырья используется различная техника:

Как уже говорилось выше, влажность сырья не должна превышать 12 процентов. Такое сырье может получиться только после работы с сухим «лесом». Обычно, влажность сырья составляет 40-50 процентов, поэтому его необходимо просушить: в противном случае не будет необходимой теплоотдачи, а стенки котельной установки покроются сажей. Для просушки сырья используется различная техника:

- диспергатор — аэродинамическая сушилка;

- барабан сушильный;

- пневматическая сушилка ленточного типа.

Третий этап, самый важный и основной: необходимо спрессовать сырье и сформировать пеллет. Эту операцию должна выполнять специальная техника – гранулятор. Существует два основных типа грануляторов – с цилиндрической или плоской матрицей. Для небольших объемов отлично подойдет плоская матрица, которую можно собрать самостоятельно, при наличии специального станка.

Гранулятор многие собирают собственноручно — это несложно. Для создания аппарата потребуется плоская матрица, емкости для сырья и готового продукта, электрический двигатель. Все необходимые элементы крепятся на металлической раме, монтируются привод и приемный бункер, подводится электричество — и гранулятор готов к работе.

Как правило, самодельные грануляторы не показывают высокой производительности, но их можно модернизировать. Например, установить шнековый конвейер — это позволит подавать большее количество сырья автоматически, не тратить время на ручную загрузку.

Заключительный этап: уложить прессованные пеллеты для просушки.

Простой экономический расчет показывает, что пеллеты в домашних условиях, изготовленные из опилок, выгодны только в том случае, если у вас есть готовое измельченное сухое сырье (или возможность приобрести его по бросовой цене) и вы можете собственными руками собрать агрегаты. Но, вы вполне можете сделать производство пеллет своим бизнесом — и в накладе тогда, точно, не останетесь.

Обратите внимание!

Гранулятор для производства пеллет своими руками

Для топки дровяных печей и каминов, а также твердотопливных котлов в последние годы используют не только дрова, но и прессованные гранулы или брикеты из отходов деревообработки – пеллеты. В отличие от сжигания дров, наносящего вред экологии, использование пеллет решает проблему утилизации опила, щепы, коры древесины, и позволяет получить высокоэффективное и экологически чистое топливо.

В отличие от сжигания дров, наносящего вред экологии, использование пеллет решает проблему утилизации опила, щепы, коры древесины, и позволяет получить высокоэффективное и экологически чистое топливо.

Пеллеты своими руками

Брикеты промышленного производства имеют низкую остаточную влажность, хорошо разгораются, длительно поддерживают горение и не вызывают появления копоти, нагара и сажи, что особенно удобно при топке камина. Однако, цена их сопоставима со стоимостью сухих березовых дров. Поэтому при наличии больших объемов древесных отходов целесообразно сделать установку для изготовления пеллет своими руками.

Оборудование для производства пеллет

Пеллеты делают из опила, щепы, коры деревьев, а также из отходов сельскохозяйственной деятельности – жмыха, лузги, соломы. Сырье предварительно измельчают до размера частиц 3-5 см, просушивают в сушилках до влажности 15%, после чего помещают в дробилку мелкого дробления. Полученную массу с величиной фракции не более 2 мм загружают в пресс, где сырье прессуется. На выходе из пресса получаются гранулы с влажностью не более 12%, размер гранул зависит от конструкции оборудования. Гранулы собирают в мешки, укупоривают и используют для розжига и топки печей и котлов.

Таким образом, для самостоятельного изготовления пеллет понадобится такое оборудование:

- Дробилка или измельчитель древесины. Если в качестве сырья вы планируете использовать опилки или лузгу, этот этап производства можно пропустить. Для использования обрезков пиломатериалов, веток, коры, некондиционной доски дробление является обязательным этапом.

- Сушилка для сырья барабанного или аэродинамического типа. Сушилку можно изготовить своими руками из металлической бочки.

- Дробилка мелкого дробления, в которой происходит измельчение крупного сырья до состояния опилок.

- Пресс для пеллет или гранулятор с плоской или цилиндрической матрицей. Применение гранулятора исключает необходимость мелкого дробления сырья, так как в нем происходит одновременное перемалывание и прессование гранул.

Наиболее рациональным выходом для домашнего производства пеллет можно считать использование гранулятора с матрицей плоского типа – этот вид оборудования можно сделать своими руками, не прибегая к покупке дорогостоящих комплектующих. Измельчитель и дробилка в этом случае вам не понадобятся, а необходимость в сушильной камере зависит от влажности сырья.

Требования к сырью

Как уже говорилось, основным параметром, от которого зависит качество получаемыхпеллет – это влажность исходного сырья. Для изготовления гранул, хорошо удерживающих форму и горение, нужна измельченная древесина с влажностью 12-15%. Достичь такой влажности можно двумя путями: использовать опилки и щепу от высушенной древесины или досушивать сырье в сушильном барабане.

Из древесных отходов наиболее популярны опилки хвойных пород – благодаря высокому содержанию смолы и лигнина, гранулирование происходит быстрее, а готовые пеллеты лучше держат форму. В сырье не должно содержаться крупных включений, посторонних предметов, металлических деталей. Для этого его необходимо не только просушить, но и просеять.

Конструкция гранулятора для пеллет

Гранулятор – это емкость с установленной внутри плоской или цилиндрической матрицей. Цилиндрическая матрица – это перфорированный барабан, внутри которого вращаются катки. Уплотненная масса с помощью катков вдавливается в прессовальные каналы – отверстия в барабане, и после прессования гранул и выхода их с внешней стороны срезается ножами.

Схема гранулятора для пеллет

Гранулятор с плоской матрицей работает по тому же принципу, но матрица в нем представляет собой перфорированный диск, жестко закрепленный на валу. При вращении матрицы катки аналогичным образом спрессовывают сырье и вдавливают его в отверстия в диске. Прессовальные каналы имеют форму сужающийся к выходу конус, что позволяет максимально уплотнять гранулы. Диаметр отверстий обычно не превышает 8-10 мм.

Для установки по прессованию пеллет можно взять готовую матрицу и катки – их продают в качестве запчастей производители грануляторов для комбикорма, а можно изготовить самостоятельно из листового металла толщиной не менее 20 мм и подходящих шестерен, закрепленных на валу.

Приводом для гранулятора обычно служит электродвигатель мощностью не менее 15 кВт, и редуктор. Частота вращения матрицы должна находиться в пределах 60-100 оборотов в минуту. Вал, на котором закреплена плоская матрица, может быть ориентирован как вертикально, так и горизонтально, при этом необходимо предусмотреть емкость для загрузки сырья и выгрузки готовых гранул.

Видео – гранулятор для изготовления пеллет

Технология изготовления гранулятора

- Изготовление матрицы. Если вы решили изготовить матрицу самостоятельно, вам понадобится заготовка в виде диска толщиной не менее 20 мм. При меньшей толщине матрица быстро деформируется. Диаметр матрицы может быть любым, от него зависит производительность. Так, при диаметре 50 мм и двигателе 25-30 кВт вполне можно получать 300-350 кг пеллет в час. Для меньших объемов достаточно матрицы 25-30 см в диаметре. В центре диска сверлят отверстие по диаметру вала редуктора и выполняют паз для жесткой посадки. Отверстия для прессования и выхода гранул выполняют в виде конуса.

Матрица для гранулятора

- Шестерни или ролики для катков подбирают так, чтобы их ширина соответствовала рабочей зоне матрицы. Шестерни надевают на вал, который впоследствии будет закреплен перпендикулярно оси выходного вала редуктора с помощью муфты.

Шестерни для катков

- По размерам матрицы сваривают цилиндрический корпус гранулятора из трубы или листового металла. Корпус состоит из двух частей: в верхнюю загружают сырье, и после прохождения через систему роликов и матрицы готовые гранулы попадают в нижнюю часть корпуса, откуда по лотку высыпаются в подготовленную емкость.Матрица должна свободно вращаться внутри верхней части корпуса, при этом зазор должен быть минимальным.В нижней части корпуса делают отверстие для выхода готовыхпеллет, к нему приваривают лоток из трубы или листового металла.

Корпус для гранулятора

- Выходной вал редуктора закрепляют в нижней части корпуса гранулятора с помощью муфты и подшипников.

Выходной вал редуктора

- Для удобства чистки и обслуживания верхнюю и нижнюю часть корпуса выполняют разъемными с соединением на болты через приваренные ушки. Устанавливают матрицу и ролики в корпус.

Крепим верхнюю и нижнюю часть гранулятора для пеллет болтами

- Гранулятор устанавливают на раму, сваренную из уголка или швеллера, жестко закрепляя на ней. Крепят электродвигатель и подсоединяют его выходной вал к редуктору.

Устанавливаем гранулятор на раму сваренную из швеллера

- Раму и все детали гранулятора с внешней стороны окрашивают краской по металлу. Подключают двигатель в электросети и выполняют пробный запуск.

Процесс изготовления пеллет с помощью гранулятора

Гранулятор с матрицей плоского типа для изготовления пеллет, сделанный своими руками, способен решить проблему отопления дома площадью до 150 квадратных метров. Полученные гранулы можно использовать как для сжигания в печи или камине, так и для твердотопливных котлов. При этом вам не придется задумываться об утилизации отходов переработки древесины и сельскохозяйственного сырья.

Пеллеты из опилок и бумаги своими руками

Уважаемые посетители сайта «SAMODELKINDRUG» в представленной вашему вниманию статье речь пойдет о технологии изготовления «Пеллет из опилок и бумаги своими руками» В наше непростое время все больше поднимаются цены на различные виды топлива, с каждым годом цена только поднимается вверх, обогощая элиту, но для простого человека это не есть хорошо:) Сложившиеся обстоятельства и проблемы подталкивают людей искать рациональные варианты, и они их находят, как к примеру наш автор придумавший нехитрый способ получения «пеллет» из опилок и макулатуры, по средством их смешивания в емкости с водой и последующего прессования. Наверное не составит труда найти опилок и старых газет или книг, опилками можно разжиться на пилораме, где их вам отдадут совершенно бесплатно только бы от них избавится, ну а газет и книг у каждого домовитого хозяина, всегда имеется хороший запас на черный день. Технология очень проста, автор делал все следующим образом 1) в емкости с водой замачивал бумагу и газету 2) смешивал полученную бумажную массу с опилками в соотношении 1/2 хорошенько все размешав 3) и производил прессование самих брикетов. И так теперь следует внимательно рассмотреть, что понадобилось автору для изготовления топливных брикетов.

1) опилки 2) газета (книги) 3) ПВХ труба 4) фанера 5) домкрат или реечный пресс

Инструменты 1) ножовка 2) электролобзик 3) дрель 4) емкость для смеси 5) лопатка

Шаг 1. Первым делом изготавливается непосредственно форма для топливного брикета из ПВХ трубы, в ней проделываются отверстия по всей поверхности, служат они для отвода воды из блока в момент сжатия.Шаг 2. Затем автор изготавливает дно формы и крышку, крышка будет выполнять роль поршня пресса.Шаг 3. После того как мастер изготовил форму для прессования, он приступает непосредственно к приготовлению самого раствора, как было оговорено выше сначала замачивается бумага в течении получаса, а затем добавляются опилки в пропорции 1/2 и тщательно перемешиваются в емкости.Шаг 4. Полученная кашаобразная субстанция закладывается в форму для прессования.Шаг 5. Закрывается крышкой и отправляется под пресс.Шаг 7. Производится запрессовка.Шаг 8. После прессования получается вот такой вот топливный брикет, но он еще не готов, потому как его еще следует просушить в течении нескольких суток.Сушку автор производит на открытом воздухе, используя импровизированные стеллажи. Вот таким не хитрым способом автор обеспечивает себя биотопливом, совершенно бесплатно превращая отходы в замечательное топливо для печей и мангалов.

Спасибо за внимание!

Источник

Пеллеты

как сделать своими руками, принцип работы устройства

В удаленных загородных поселках газа обычно нет. И жители самостоятельно решают проблему отопления и горячего водоснабжения. Для этого требуется источник энергии. И газ в этом плане – самый дешевый вариант. Его отсутствие толкает людей на использование других видов энергоносителей. Один из современных – пеллеты, изготовленные из отходов древесины или сельскохозяйственной продукции.

Содержание статьи

Что такое гранулятор

Гранулятор для пеллет, он же пеллетайзер, – станок, с помощью которого изготавливают пеллеты. Принцип его работы очень похож на мясорубку. Только вместо шнека в нем используются тяжелые ролики, с помощью которых древесная мука проталкивается через матрицу. Матрица – это стальной блин со сквозными отверстиями. В мясорубке ее называют сеточкой.

Какое оборудование нужно для производства пеллет

Сегодня производители предлагают две разновидности пеллетайзеров:

- Матрица в виде блина, расположенная горизонтально на дне станка. По ней прокатывается два или три ролика, выдавливающие пеллеты вниз.

- Матрица изготовлена в виде кольца определенной шириной, и установлена вертикально. Ролики вращаются в вертикальной плоскости. Пеллеты выталкиваются во всей длине матрицы.

Из какого сырья производят пеллеты

Нет особых ограничений в использовании сырьевого материала для изготовления пеллет. Главное – они должны быть природного происхождения, плюс – горючими.

Но к сырьевому материалу есть свои требования:

- Зольность. Это несгораемые остатки, которые остаются после сжигания топлива. У пеллет этот показатель не должен превышать 3%.

- Влажность – 8-15%.

- Минимальное количество химических компонентов, таких как сера, хлор, азот и прочее.

- Свежесть материала, потому что старое сырье теряет свою энергетическую ценность.

- Возможность его гранулировать. Не все природные горючие материалы имеют невысокую прочность. А чем прочнее сырье, тем слабее пеллеты в плане твердости. Потому что их сложнее прессовать.

Переработка опилок, жмыха, шелухи, кожуры семян

К сожалению, отходы агропромышленного комплекса соответствуют не всем параметрам. У них высокая зольность, невысокая энергетическая ценность, плюс – большое содержание химических элементов. Единственный плюс, который перебивает недостатки, минимальная цена. Это снижает себестоимость пеллет.

Гранулированное топливо из сельскохозяйственных растительных отходов обладают достаточно неплохой энергетической ценностью – до 5 кВт/кг. Но у них по сравнению с древесиной повышенная зольность – 1,5-3%. Поэтому пеллеты из такого сырья относятся к третьему сорту. Отсюда и невысокая цена.

Изготовление пеллет из древесины, сены и соломы

Пеллеты из древесины без коры – первый сорт. Зольность такого топлива не превышает 0,5%, тепловая мощность – 5,4 кВт/кг. Это самый дорогой вариант.

Древесина с корой относится ко второму сорту. Сюда же можно причислить пеллеты из соломы и сена. Здесь зольность – 1-1,5%, мощность сгорания 5,2 кВт/кг.

Технология изготовления пеллет из древесины

Способ изготовления прост. Включает несколько технологических операций:

- Сортировка древесины по размерам: на опилки и стружку, а также на щепу, ветки и горбыль.

- Дробление крупных элементов.

- Дробление мелких элементов до получения размеров длины до 4 мм, толщины до 1,5 мм.

- Сушка. На выходе влажность не должна превышать 12%.

- Грануляция. Здесь и используется гранулятор опилок.

- Вторичная сушка готового материала.

В процессе прессования из древесины выделяется лигнин. Это природное полимерное соединение, которое содержится в клетках растений. Именно он и связывает между собой частички древесины, то есть склеивает их.

Принцип работы гранулятора для пеллет

Принцип работы основан на выпрессовке сырьевого материала сквозь матрицу. Поэтому пеллетайзер представляет собой пресс, в котором основная деталь – матрица. Она должна быть прочной, выдерживать большие нагрузки. Поэтому ее изготавливают из стали.

Сам процесс происходит в следующей последовательности:

- измельченное сырье попадает в станок;

- заполняет пространство;

- вращающиеся ролики большой массы вдавливают его в отверстия матрицы;

- здесь происходит резкое уменьшение объема опилок и увеличение их плотности, в результате чего из древесины выделяется лигнин;

- формируются гранулы, проходящие сквозь матрицу, падая в бункер сбора готового изделия.

Некоторые виды станков комплектуются ножами, которые режут выдавливаемые гранулы под необходимую длину. Гранулятор можно автоматизировать, если установить до и после него систему подачи сырья и отвода готовой продукции. Для этого используют конвейеры: ленточный или шнековый.

Как сделать гранулятор для пеллет своими руками

Грануляторы для пеллет своими руками многие умельцы изготавливают без проблем. Но собирается он не из расходного бросового материала. Матрицу, ролики и другие элементы конструкции придется или заказывать для изготовления, или покупать готовые.

Просто в самом начале надо выбрать тип конструкции станка. То есть это или подвижная матрица и неподвижные ролики, или наоборот: матрица статична, валки двигаются. Оба варианта требуют инженерного подхода. И здесь нельзя сказать, какое из предложений проще и дешевле. Но оба варианта работают эффективно.

Кроме выше обозначенных деталей потребуется электродвигатель, редуктор, два шкива разного диаметра и ремень клиновой.

Тип редуктора выбирается с учетом того, в какой плоскости будет располагаться ведомый вал: горизонтально или вертикально. Если вертикально, то электродвигатель и редуктор собираются на раме в последовательном порядке. То есть один за другим. При этом их валы располагаются в одном направлении. И соединяются эти два элемента вертикально и напрямую без промежуточных деталей. В данном случае без шкивов и ремня.

Такую же конструкцию можно использовать, установив мотор и редуктор горизонтально. Но в таком случае надо выбрать последний с двумя выходящими из него валами, расположенными перпендикулярно друг другу.

Третий вариант – с использованием промежуточных деталей. Здесь двигатель и редуктор устанавливаются на раме рядом друг с другом вертикально. Передача вращения производится посредством ремня и шкивов. Последние можно заменить звездочками, то есть создать цепную передачу. Этот вариант удобен тем, что если грамотно рассчитать передаточное число промежуточных элементов, можно не устанавливать редуктор.

Внимание! Оптимальное передаточное число равно «6». Не меньше.

В качестве редуктора подойдет задний мост от автомобиля. Чем последний больше, тем мощнее устройство передачи оборотов от электродвигателя.

Теперь о матрице и роликах. Своими руками их не сделать. Придется обращаться к токарю. Или приобретать готовые детали. Чем толще матрица, тем она прочнее, будет выдерживать большие нагрузки и дольше прослужит. Оно дорогое, плюс – большой вес.

Ролики должны быть по ширине такими, чтобы они помещались на поверхности матрицы, свободно перемещаясь по ней. Для них подбирается поперечина, которая соединяется с валом редуктора. Она должна быть прочной, потому что основные нагрузки ложатся именно на нее.

Последний элемент гранулятора – корпус. Самый простой вариант – труба с толстой стенкой. Ее внутренний диаметр и будет внешним диаметром матрицы. То есть заказывать у токаря надо будет с указанием этого размера. То же самое касается валиков.

Собрать грануляторы для опилок своими руками можно, учитывая не сложность конструкции, а стоимость деталей и узлов. И если какие-то можно найти на свалке, то такие как матрица, придется покупать дорого. Но в любом случае это обойдется дешевле, чем заводской станок. Правда, гарантии надежности и качества здесь никто не даст.

Оцените эту статью

[Total: 0 Average: 0]Топливные брикеты своими руками

Альтернативные источники энергии пользуются все большим спросом. Древесные пеллеты не являются исключением.Они производятся из экологически чистого сырья – древесных опилок, и иногда содержат некоторые примеси (шелуху подсолнечника, солому и т.д.). Чем выше процент содержания примесей, тем ниже качество пеллет.

Каков процесс производства пеллет?

Изначально предварительно взвешенные опилки дробятся на мелкие фракции. Как правило, они имеют большую влажность. Поэтому сырье отправляют в сушилки, где влажность понижается примерно до 10 %. После просушки материал подвергается тщательному измельчению молотковыми мельницами.

В шнековых смесителях происходит добавление примесей, а также увлажнение сырья, для того чтобы обеспечить легкое и качественное формирование пеллетов на следующем этапе. При помощи специальных матриц, формируют смесь в готовые пеллеты, после чего осуществляется упаковка материала.

Оборудование для производства пеллет из опилок

Оборудование для изготовления древесного биотоплива подразделяется в зависимости от мощности и производительности.

Это может быть как линия по производству пеллет, включающая сепараторы для отделения различных фракций опилок, сушильную камеру в виде конвейера, непосредственно гранулятора и барабанного охладителя; так и стационарные пресс-грануляторы, которые производят пеллеты из предварительно подготовленного сырья.

При этом линия производства пеллет может иметь производительность более 2 тонн/час, тогда как мини-гранулятор производит всего около 200 кг/час. Приобретая стационарный гранулятор, Вы можете выбрать топливо, на котором работает его двигатель (дизель, бензин или гранулятор с приводом от вала отбора мощности трактора).

Линии для производства пеллет высокой производительности

– Линия для производства пеллет с помощью пресс-гранулятора ОГМ-0,8. Линия отличается полной автоматизацией и легкостью монтажа. В результате получаются пеллеты, диаметр которых составляет 8 мм. Технические характеристики: производительность 500 кг/час, мощность двигателя пресса 45 кВт-ч, частота вращения матрицы пресса – 250 мин-1.

Барабанный гранулятор ОГМ-0,8.

Процесс изготовления биотоплива происходит следующим образом: изначально опилки с помощью скребкового транспортёра поступают в сушильный барабан, где устраняется избыточная влага и сырье высушивается. При этом теплогенератор поддерживает оптимальную температуру в барабане.

Из барабана опилки попадают по трубопроводу с камнеуловителем (для улавливания инородных тел) в циклон-накопитель, откуда сырье постепенно направляется в молотковый измельчитель, функция которого состоит в измельчении опилок до необходимой фракции.

Затем шнек подачи сырья подает измельченные опилки на линию увлажнения, после чего происходит самый главный процесс – гранулирование. При этом сырье подогревается до температуры 180 ̊С, и под давлением прессуется.

Поскольку гранулы имеют высокую температуру, они недостаточно прочные. Для придания соответствующей плотности и прочности, их температуру понижают на линии охлаждения с помощью вентилятора ВВД №2. Затем шнек подачи направляет готовые пеллеты на участок упаковки, где они фасуются в брикеты различного объема и веса.

Линия для производства пеллет с помощью пресс-гранулятора ОГМ-1,5

Комплекс отличается от предыдущего только своей мощностью и производительностью. Как правило, любой цикл производства гранул состоит из выше перечисленных этапов и не обходится без применения сушильного оборудования, измельчающих дробилок, участка увлажнения, прессования и охлаждения пеллет.

Технические характеристики: производительность – 0,8-1 тонн/час, мощность 160 кВт-ч, мощность двигателя гранулятора 75 кВт/ч, частота вращения матрицы пресса – 140 мин-1.

Установленная мощность линии составляет 520 кВт, обслуживают комплекс 2-3 сотрудника. Допускается использования сырья влажностью до 60 %, диаметром до 20 см и длиной до 75 см. Опилки по транспортеру загрузки поступают в барабанную рубильную машину, при этом из сырья улавливаются камни и посторонние предметы. Затем в барабанной сушилке удаляется влага, и опилки направляются в барабан для сухого подготовленного сырья.

На линии гранулирования установлен пресс мощностью ≈ 190 кВт, который под давлением при высокой температуре изготавливает гранулы. Противоточный охладитель понижает температуру пеллет, которые затем фасуются в биг-беги. Помещение, в котором устанавливается оборудование, должно иметь площадь более 1000 м2 и высоту >8 м.

Оборудование для изготовления пеллет малой и средней мощности

Пресс ПГ-200 представляет собой мини-линию для производства пеллет. При этом его производительность существенно ниже – 200 кг/час, а мощность – 30кВт/час. В его состав входит гранулятор с матрицей диаметром 200 мм, смеситель-увлажнитель и охладитель гранул. На выходе также получаются пеллеты, диаметр которых составляет 8 мм.

Однако данная установка не предусматривает сушильный барабан. Поэтому для изготовления биотоплива с помощью данного оборудования, нужно использовать предварительно высушенные и измельченные опилки.

Гранулятор Kompakt PP300

Данный вид оборудования отлично подойдет для установки на лесопилках и небольших предприятиях, которые занимаются деревопереработкой. Производительность шведского пресса составляет около 200-300 кг/час. Машина оборудована одной матрицей (тип цилиндрический, диаметр – 410 мм), выпускающей гранулы диаметром 8 мм.

В качестве сырья подходят опилки влажностью не более 15% и размером около 3 мм. Если влажность и размер превышают данные значения, опилки должны быть предварительно высушены и измельчены в дробилках.

Kompakt PP300 оборудован электрическим сушильным шкафом, который работает в автоматическом режиме, мельницей-дробилкой мощностью 7,5 кВт и охладительной башней. В целом, данный механизм является отличной альтернативой комплексным линиям по производству пеллет.

Пресс Amandus Kahl

Гранулятор имеет следующие преимущества: производит пеллеты из разного по размеру сырья, допускаются колебания влажности опилок, и пресс работает практически бесшумно. Amandus Kahl – это надежное долговечное оборудование, представленное в различной комплектации и размерах.

Диаметр плоских матриц может достигать 1250 мм, а мощность – до 400 кВт. Маломощные модели используются для несерийного производства пеллет, тогда как более мощные модели могут устанавливаться на автоматизированные линии. Принцип работы гранулятора заключается в том, что опилки с помощью бегунов продавливаются сквозь отверстия в матрице, а затем ножи разрезают жгут на гранулы.

Как линии для производства пеллетов, так и стационарные грануляторы позволяют изготовить продукцию высокого качества. При сгорании пеллеты дают всего 1,5-5 % зольности, в отличие от древесины, у которой эта характеристика достигает 15%.

Для отопления экономически выгодно использовать пеллеты, производство которых с помощью выше описанного оборудования, становится доступным и прибыльным.

Если Вы хотите, чтобы Ваше дело было связано с таким материалом как древесина, тогда крайне полезно для Вас будет прочитать

Самодельный пресс

На фотографии представлено приспособление, вернее, его «заготовка», для изготовления прессованного топлива в домашних условиях. Сделать такое может каждый.

Пресс достаточно простой по конструкции. Придумывать с нуля ничего не нужно. Нужно лишь иметь станок, можно не рабочий, для производства масла и некоторые дополнительные детали. Рассмотрим, из чего состоит прессовочный станок, где и что располагается, какие детали лучше использовать.

Рабочий двигатель – штатный маломощный. В нашем случае спрессовать опилки его мощности не хватит. Меняем его на трехфазный, мощностью 400 Вт.

1. Ремень с двигателя на маховик – зубчатый. Но допускается ставить и плоский. Правда, в таком случае брикет может получиться «недопресованным». Плоский ремень при повышенной нагрузке будет пробуксовывать.

3-4. Пускатели – предназначены для обеспечения работы станка в реверсном режиме. Управляют пускателями концевики, установленные над блоком управления в верхней части. Увидеть их можно на нижнем фото.

1. Концевик прямого хода.

2. Концевик обратного хода.

Концевики отрегулированы так, чтобы субстрат и опилки прессовались в брикет с оптимальным усилием. При желании, они дают возможность регулировать величину хода рабочего поршня. Консистенция изначального материала будущего топлива бывает разной, усилие пресса тоже может понадобиться разным.

Электрических проводов минимум, их разводка простая, требует минимальных знаний электротехники. Большим специалистом быть не обязательно.

Прессуется брикет в специальном лотке. Для передачи усилия двигателя на поршень используется червячная передача. Вариант наиболее оптимальный, когда жесткие опилки являются основной составляющей брикетного топлива.

Это по внутреннему устройству. Теперь о навесных деталях.

На станок сверху устанавливается контейнер, куда укладываются опилки или другой материал для «приготовления» брикетного топлива.

С одной стороны, со стороны поршня, контейнер имеет пазы для крепления 1 и 2. Они удерживают лоток на месте, не дают ему «гулять» по сторонам, в то время когда прессуются опилки с наполнителем и формируется брикет топлива.

На прессовочный станок устанавливается поршень, изготовляемый из фторопласта.

Материал можно брать и другой, но фторопласт имеет хорошие прочностные характеристики: не крошится, не ломается, трещин не бывает. Это важно, когда для производства топлива используются жесткие опилки или другой подобный материал. На поршне делается паз, при помощи которого он крепится на штоке в контейнере.

Поскольку станок, на котором прессуется брикет, изготавливается, вернее, переделывается из станка для производства масла, в его передней части есть отверстие 1 (нижнее фото). Нам оно не нужно. Закрыть его можно пластиной, изготовленной из любого жесткого материала.

На скобу 2 внимания не обращаем. Это дозатор – приспособление для срезывания масла. Тоже не пригодится.

Сверху контейнер закрывается крышкой.

На крышке, с торца, сделана направляющая втулка для фиксатора.

По бокам имеются замки.

Крепится крышка: сверху контейнера – на направляющих; сзади – фиксатором.

В таком виде перед нами предстанет окончательно самостоятельно собранный станок, на котором можно делать топливный брикет, использую опилки, как основное сырье производства.

Производство террасной доски

Как недорого сделать складной верстак своими руками?

Производство угля

Republished by Blog Post Promoter

Как сделать древесные пеллеты

С чего начать! Хорошо, поэтому для меня « Как сделать древесные пеллеты » — это настолько широкий вопрос, что я могу буквально несколько дней говорить об этом. Если вы хотите знать, почему я так много знаю, просто загляните на мою страницу о нас. Теперь некоторые посетители моего сайта ищут много подробностей, тогда как другие просто ищут быстрый / общий обзор. Что ж, эта страница будет кратким обзором, который приведет к более подробным сообщениям. В этом посте я также буду ссылаться на пару книг, которые помогли мне изучить процесс изготовления гранул.Воспользуйтесь приведенным ниже содержанием, чтобы переходить к различным разделам сообщения. Надеюсь, вы найдете информацию, которую ищете. 🙂

Если вы хотите серьезно заняться изучением производства древесных гранул, я бы очень рекомендовал The Pellet Handbook: eBook and Hardcover — Amazon

Заявление об отказе от ответственности: Привет! Между прочим … любые ссылки на этой странице, которые ведут к продуктам на Amazon или других сайтах, являются партнерскими ссылками, и я получаю комиссию, если вы совершаете покупку.

1. Источник / подготовка чистого / сухого сырья

Итак, для производства древесных гранул нам для начала явно нужно немного древесины, но какое сырье подходит для производства древесных гранул? Что ж, практически любой древесный материал биомассы можно прессовать в гранулы. Однако для производства топливных пеллет я бы посоветовал вам держаться подальше от сильно обработанной (ДСП / МДФ) и загрязненной (окрашенной) древесины. Сжигание древесных гранул из этих материалов может привести к очень опасным выбросам.

Обучение производству древесных гранул во многом связано с хорошей подготовкой сырья.Могу ли я делать древесные пеллеты из бревен?

Конечно, из бревен можно делать пеллеты. Однако гранулирование бревен требует довольно большой обработки. Во-первых, вам понадобится измельчитель, чтобы уменьшить размер бревен. Попав в щепу, вам нужно будет обработать ее в молотковой мельнице. Как правило, вы хотите произвести 1-дюймовую стружку для подачи в молотковую мельницу.

Из бревен можно делать пеллеты.Однако процесс изготовления гранул состоит из нескольких этапов.Pro Tip — Если вы хотите производить высококачественные древесные гранулы с содержанием золы менее 1%, вам необходимо удалить большую часть коры с бревен. Топовые сорта древесных гранул часто называют премиальными в США или EN Plus в Европе.

Как работает молотковая мельница?

После того, как древесина превратилась в щепу, вы можете обработать ее на молотковой мельнице. Молотковая мельница эффективно измельчает стружку на более мелкие частицы, которые проходят через сито.Для производства топливных пеллет диаметром 6 мм обычно используется грохот молотковой мельницы 5 мм. При использовании молотковой мельницы при изготовлении гранул вы хотите использовать размер грохота меньше размера гранул, которые вы производите. Следуя этому правилу, в процессе гранулирования получается продукт более стабильного качества.

Схема в разрезе молотковой мельницы от Stedman-machine.comPro Tip — Если ваша древесная щепа была произведена из первичной древесины, вам необходимо дать ей высохнуть, прежде чем обрабатывать ее на молотковой мельнице.Влажная древесная щепа часто превращается в месиво внутри молотковой мельницы и забивает сетку.

Достаточно ли сухой мой материал?

Для производства гранул необходимо сырье с влажностью менее 15%. «Золотая середина» для производства древесных гранул обычно составляет около 12-13%. Если вы имеете дело с первичной древесиной, сырье будет очень влажным, речь идет о влажности более 50%. Теперь вы можете естественным образом сушить большую часть древесины до содержания влаги около 20%. Это возможно при защите от непогоды, хорошей вентиляции и достаточном количестве времени.

Изготовить древесные гранулы из влажного сырья — непростой процесс.Однако добиться содержания влаги ниже 20% без осушителя очень сложно. Сушка в малых масштабах часто нецелесообразна из-за стоимости сушилки. Поэтому при гранулировании в малых масштабах лучше всего использовать сырье с влажностью ниже 15%.

Может ли древесина быть слишком сухой для изготовления пеллет?

Определенно, нам нужна влага для производства древесных гранул. Таким образом, если содержание влаги в сырье ниже 12%, из гранулятора, скорее всего, будет выходить только пыль. Таким образом, хорошая установка будет иметь средства для добавления небольшого количества влаги с помощью капельного или перистальтического насоса. Именно здесь вступают в силу преимущества кондиционера для материала, который позволяет правильно подготовить древесину для гранулирования.

Для образования гранул необходимо добавить немного влаги в древесное сырье.Исследования показали, что очень небольшие изменения влажности оказывают очень значительное влияние на процесс изготовления гранул. Я видел это влияние на собственном опыте.Небольшое изменение влажности может существенно повлиять на качество гранул и производительность грануляторов.

Это еще одна очень хорошая книга о процессе производства древесных гранул, которую стоит прочитать: электронная книга, в мягкой и твердой обложке — Amazon

2. Использование гранулятора для прессования древесины в гранулы

Для производства древесных гранул нам понадобится гранулятор. Доступно множество различных грануляторов, от небольших грануляторов с плоской матрицей до больших грануляторов с кольцевой матрицей.У каждого есть свои плюсы и минусы, о которых мы поговорим в следующих статьях. При покупке гранулятора важно подумать о поддержке продукта. Какова, например, стоимость сменной матрицы и роликов?

Есть много различных типов грануляторов, используемых для производства древесных гранул. Это пример горизонтального кольцевого штампа.Как пеллетный завод производит древесные пеллеты?

Процесс гранулирования основан на нагревании и давлении. Измельченный древесный материал, предварительно прошедший через молотковую дробилку, сбрасывается в гранулятор.Гранулятор оснащен матрицей и парой валков. Для изготовления древесных гранул материал продавливается роликами через матрицу. Давление на материал также создает тепло. Затем тепло плавит натуральный лигнин, содержащийся в древесине. Когда материал проходит через фильеру, он принимает форму гранулированных древесных гранул. Лигнин действует как клей, связывающий гранулы вместе. Однако связующие для гранул также используются в некоторых случаях для облегчения процесса.

Поперечное сечение отверстия матрицы пресса для пеллет при изготовлении древесных пеллетПриведенная выше диаграмма намекает на важность конструкции матрицы пресс-гранулятора.Угол входа в отверстие и глубина отверстия матрицы очень важны. Поэтому гораздо проще производить древесные гранулы с помощью специально разработанной для этой цели матрицы. Например, решающую роль играет глубина штампа. Слишком мелкая гранула не образует гранулы, слишком глубокая — матрица забивается.

Пеллетные мельницы с плоской матрицей — Особенности

Грануляторы с плоской матрицей обычно производятся в Китае. Однако есть еще несколько компаний в Германии и США, которые все еще производят грануляторы на основе этой конструкции.К достоинствам можно отнести более компактный дизайн. Таким образом, легче производить небольшие грануляторы. В зависимости от конструкции либо штамп фиксируется, а ролики вращаются, либо наоборот.

Пеллетный завод с плоской матрицей — обычно самый дешевый вариант для производства древесных гранул в небольших масштабах.Хотя обычно дешевле купить, у плоской матрицы есть несколько недостатков. Например, могут возникнуть проблемы с быстрым износом роликов и штампа. Также могут возникать проблемы с непостоянным качеством гранул в зависимости от того, в какой секции матрицы были произведены гранулы.Не все грануляторы с плоской матрицей подходят для производства древесных гранул, и это обсуждается в этом посте.

Типичный пример гранулятора с плоской матрицей: Изображение — Amazon

Пеллетная мельница с кольцевой матрицей — Особенности

Как вы уже догадались, производство гранул с кольцевой матрицей сложнее. Однако у него есть такие преимущества, как более энергоэффективный дизайн. Еще одним преимуществом конструкции кольцевой матрицы является меньший износ роликов и матрицы.Поэтому ролики и матрица имеют более длительный срок службы при производстве древесных гранул. Вот почему практически во всех случаях вы увидите гранулятор с кольцевой матрицей, используемый на крупных заводах по производству гранул. Кроме того, на очень больших грануляторах намного проще заменить матрицу, которая может весить несколько сотен килограммов.

Пеллетная мельница с кольцевой матрицей — обычно используется для производства древесных пеллет на крупных заводах по производству пеллет.Могут ли все грануляторы производить древесные гранулы?

Ответить на этот вопрос непросто: да и нет.В принципе, для производства древесных гранул можно настроить любой гранулятор. Однако у некоторых это получается намного лучше, чем у других. Видите ли, многие грануляторы были изначально предназначены для переработки кормов для животных в гранулы . Пеллеты для кормов для животных производятся с гораздо меньшей плотностью, чем древесные гранулы. Следовательно, этот материал легче гранулировать.

Хотя это не невозможно, изготовление древесных гранул на этих очень маленьких грануляторах с плоской матрицей может быть очень сложным: Изображение — Amazon

Нет ничего невозможного в том, чтобы эти маленькие китайские грануляторы производили древесные гранулы, если это все, что вы можете себе позволить.Однако, прежде чем вы решите это сделать, вам нужно знать, во что вы ввязываетесь. Надеюсь, с моими публикациями на этом сайте вы сможете принять обоснованное решение.

Покупка гранулятора из Китая — мой опыт

Итак, когда я впервые начал производить гранулы в 2007 году, я импортировал гранулятор из Китая. Это была версия гранулятора с плоской матрицей серии PK / KL. Моя китайская пеллетная мельница была оснащена одноцилиндровым дизельным двигателем с кривошипной рукояткой, это страшная мысль и по сей день. Когда можно было запустить двигатель (холодная погода? Это не шанс), рукоятка кривошипа часто все еще была прикреплена. Он вращался, все еще прикрепленный к двигателю, пока я не сбил его ручкой метлы!

Свою первую пеллетную мельницу я импортировал из Китая в 2007 году.Этот опыт преподал мне несколько важных уроков. Во-первых, дизельные двигатели с ручным запуском довольно опасны. Во-вторых, производство древесных гранул не так просто, как может показаться на первый взгляд. Однако я продолжал работать с гранулятором и молотковой мельницей, чтобы изучить процесс и попытаться устранить ограничения этого оборудования для гранулирования.

Можно ли делать древесные пеллеты в домашних условиях?

Это вопрос, который мне задавали много раз на протяжении многих лет. Технически да, вы можете делать пеллеты в домашних условиях с помощью подходящего оборудования и знаний. Изготовление пеллет из дома часто связано с покупкой самых дешевых грануляторов, что, как указано выше, может вызвать проблемы. Некоторые даже пытаются изготовить самодельный гранулятор.

Использование одной из этих базовых китайских дизельных грануляторов для производства древесных гранул является серьезной проблемой: Изображение — Amazon

Малые грануляторы имеют небольшую производительность в час. Общее правило: на каждые 1 кВт мощности гранулятор может производить 10 кг / ч продукта. Следовательно, вам также нужно хорошо подумать о различных факторах, таких как:

У вас достаточно времени, чтобы производить несколько тонн древесных пеллет, которые вам понадобятся каждый год?

«В среднем» дом будет использовать от 4 до 6 тонн древесных гранул в год.Как вы узнаете из этого веб-сайта, изготовление пеллет в малых масштабах не невозможно, но и непросто. Производство древесных гранул часто называют не наукой, а скорее искусством. Для производства гранулированного продукта требуется твердое понимание оборудования и процесса. Вам нужна тонкость, чтобы последовательно уравновесить все переменные одновременно и произвести продукт хорошего качества. Поэтому, если кто-то пытается сказать вам, что делать древесные гранулы легко, знайте, это чушь. Итак, вам нужно время, чтобы изучить оборудование и процессы.

Эта книга хорошо объясняет, как теория производства древесных гранул может сильно отличаться от того, как реальный процесс работает на практике: электронная книга и твердый переплет — Amazon

Пеллетная мельница с ужасным блокированием

В процессе гранулирования возникают различные проблемы, от правильной подготовки сырья до подготовки гранулятора.Это неприятно, когда из гранулятора выходит только пыль, но что еще более раздражает, так это засорение фильеры гранулятора.

При изучении того, как производить древесные гранулы, очень важно понимать, что вызывает блокировку матрицы.Существует множество причин, по которым пресс-форма гранулятора может забиться. Матрица гранулятора может быть ржавой или отверстия слишком грубые. Степень сжатия отверстий матрицы может быть слишком высокой. Сырье древесной биомассы может содержать слишком много влаги. Есть много разных факторов, которые могут иметь значение.После того, как матрица заблокирована, вам нужно будет удалить ее из гранулятора и использовать дырокол, молоток или дрель для удаления материала. Чтобы продолжить этот пост о том, как производить древесные гранулы, предположим, что все пошло по плану.

3. Охлаждение древесных пеллет и их защита от влаги

Когда древесные гранулы покидают гранулятор, они очень горячие и требуют осторожного обращения. Пока лигнин, связывающий гранулы, не остынет, они легко распадутся. Перед упаковкой продукт необходимо охладить.

Когда древесные гранулы покидают гранулятор, они проходят через сито для отделения мелких частиц, а затем попадают на охлаждающий конвейер.Pro Tip — Пропустите древесные гранулы над экраном, когда они покидают гранулятор. Это отделит мелкие частицы (материал, который не превратился в гранулы), которые можно вернуть в гранулятор.

Защита древесных гранул от влаги важна для сохранения их целостности. Древесные гранулы обладают высокой абсорбирующей способностью. Вот почему они делают такой хороший продукт для подстилки для животных.Однако для топливных пеллет это не идеально, поэтому необходимо хранить их в сухом месте. Единственное исключение из этого правила — торрефицированные древесные гранулы.

Способы охлаждения древесных пеллет