Изготовление резервуаров РВС

Главная / Проектировщику / Справочная информация – ГОСТ СНИП ПБ / Приказ 780 Руководство по безопасности вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов / Версия для печати4.1. Общие рекомендации

4.1.1. Заводское изготовление металлоконструкций резервуаров рекомендуется производить по техническим условиям изготовителя, разработанным в соответствии с положениями настоящего Руководства по безопасности и ГОСТ 31385-2008 «Резервуары вертикальные цилиндрические стальные для нефти и нефтепродуктов. Общие технические условия», утвержденным приказом Ростехрегулирования от 31 июля 2009 года N 274-ст. Изготовление металлоконструкций резервуаров выполняется на основании: КМД конструкций резервуаров, разработанных в соответствии с КМ.

4.1.2. Настоящее Руководство по безопасности предусматривает рекомендации по заводскому изготовлению и последующему монтажу конструкций резервуаров с использованием следующих технологических методов:

а) метода рулонирования;

б) метода полистовой сборки;

в) комбинированного метода.

4.1.3. Методом рулонирования изготавливаются листовые конструкции стенки, днища резервуара, днища плавающей крыши, днища понтона, настила стационарной крыши. Изготовление этих конструкций осуществляется в виде рулонируемых полотнищ, свернутых в габаритные для транспортирования рулоны.

4.1.4. Методом полистовой сборки изготавливаются листовые конструкции, указанные в пункте 4.1.3, если они имеют толщины, превышающие предельные значения в соответствии с положениями пункта 4.5.1 для применения метода рулонирования.

4.1.5. Комбинированный метод совмещает изготовление листовых конструкций в соответствии с положениями пунктов 4.1.3, 4.1.4.

4.2. Рекомендации по приемке, хранению и подготовке металлопроката

4.2.1. Весь металлопрокат, предназначенный для изготовления, рекомендуется подвергать входному контролю на его соответствие проектной и сопроводительной документации.

4.2.2. Металлопрокат рекомендуется хранить рассортированным, замаркированным, сложенным по профилям, маркам стали и плавкам. При последующей обработке марка стали и номер плавки наносится клеймением на всех листовых деталях стенок и днищ резервуаров. Глубина маркировки, выполняемой клеймением, не более 0,3 мм. Маркировку располагают на расстоянии 100 мм от кромок, подлежащих сварке на участках, имеющих нулевой или плюсовой допуски на прокат.

4.2.3. Перед подачей в производство металлопрокат очищают от легко отслаивающейся окалины и ржавчины, влаги, снега, льда и загрязнений.

4.2.4. Металлопрокат хранят в устойчивых штабелях. При хранении на открытом воздухе создается уклон, обеспечивающий сток воды. Не рекомендуется соприкосновение металлопроката с полом или грунтом.

4.2.5. При хранении и выполнении транспортных операций рекомендуется исключать повреждение кромок и возникновение остаточных деформаций металлопроката.

4.2.6. Рекомендуется, что при нарушении плоскостности листового металлопроката в состоянии поставки лист подвергается правке на многовалковых листовных машинах.

4.2.7. Рекомендуемое состояние поверхности и кромок листового и фасонного проката может быть в соответствии с ГОСТ 14637-89 (ИСО 4995-78) «Прокат толстолистовой из углеродистой стали обыкновенного качества. Технические условия», утвержденным постановлением Госстандарта СССР от 22 декабря 1989 года N 4023, ГОСТ 535-2005 «Прокат сортовой и фасонный из стали углеродистой обыкновенного качества. Общие технические условия», утвержденным приказом Ростехрегулирования от 20 июля 2007 года N 186-ст.

4.3. Обработка металлопроката

4.3.1. Разметку рекомендуется выполнять с применением рулеток, соответствующих второму классу точности, измерительных линеек, а также других измерительных инструментов и шаблонов.

4.3.2. Правка металлопроката рекомендуется проводить способами, исключающими образование вмятин, забоин и других повреждений поверхности. Правка металлопроката в горячем состоянии не рекомендуется, если материал не нагрет до температуры ковки.

4.3.3. Гибка деталей проводится на прессах, листогибочных и профилегибочных машинах. Радиусы кривизны деталей устанавливаются КМ с учетом гибки в холодном состоянии.

4.3.4. При гибке деталей на кромкогибочных прессах внутренние радиусы закругления рекомендованы не менее 1,2 толщины деталей из углеродистой стали и 1,8 толщины деталей из низколегированной стали.

4.3.5. Для деталей из низколегированной стали, а также деталей толщиной более 6 мм до гибки рекомендуется зачищать механическим способом кромки, пересекающие линии гиба. Высота неровностей по этим кромкам не более 0,3 мм.

4.3.6. Выполнение монтажных отверстий рекомендуется производить способами продавливания или сверления. Отклонение диаметра отверстий или их овальность не более 1,5 мм. Завалы размером более 1 мм и трещины в краях отверстий не рекомендуются.

4.3.7. Рекомендуется, что продольные и поперечные кромки листовых деталей, предназначенных для изготовления рулонируемых полотнищ, а также стенок резервуаров при полистовой сборке подвергаются обработке строганием или фрезерованием.

Листовые детали толщиной до 16 мм рекомендуется резать на гильотинных ножницах без последующей обработки кромок строганием или фрезерованием.

4.3.8. Кромки деталей обрабатывается до исчезновения неровностей, заусенцев и завалов, превышающих 0,1 мм.

4.3.9. Кромки деталей перед сваркой очищаются от скоплений окалины, шлака и других загрязнений в соответствии с требованиями технологического процесса.

4.3.10. Рекомендуются линейные размеры и формы деталей обеспечивающие собираемость конструкций с учетом заданных размеров и предельных отклонений, а также свободное прилегание деталей или совмещение их кромок для выполнения предусмотренных проектной документацией сварных соединений.

Особое внимание рекомендуется уделять обработке листовых деталей стенок резервуаров (рулонируемых или полистовых) и листовых деталей рулонируемых полотнищ днищ и крыш резервуаров. Рекомендуемые параметры деталей указаны в таблице 17 настоящего Руководства по безопасности.

4.4. Рекомендации по изготовлению элементов конструкций

4.4.1. Изготовление элементов конструкций, включая сборку, сварку и контроль, выполняются в соответствии с рекомендациями настоящего Руководства по безопасности и указаниями КМ.

4.4.2. Предельные отклонения линейных размеров и формы, обеспечивающие собираемость конструкций на монтаже, указываются в рабочих чертежах. Рекомендуемые отклонения геометрических параметров элементов конструкции резервуаров принимаются по ГОСТ 26433.1-89 «Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Элементы заводского изготовления», утвержденному постановлением Госстроя СССР от 27 февраля 1989 года N 32, и таблице 17 настоящего Руководства по безопасности.

Таблица 17

| Вид или тип конструкции | Наименование параметра | Предельное отклонение, мм |

|---|---|---|

| Листовые детали стенок | Ширина | ±0,5 |

| Длина | ±1,0 | |

| Серповидность (прямолинейность) кромок по длине и ширине листа на всей длине, не более | 2,0 | |

| Разность длин диагоналей, не более | 2,0 | |

| Радиус вальцовки (просвет между шаблоном длиной 2 м и поверхностью листа): | ||

| — для листов толщиной менее 12 мм; | 5,0 | |

| — для листов толщиной 12 мм и более | 3,0 | |

|

Волнистость торцевой кромки после вальцовки: |

||

| — по всей длине; | 4 | |

| — на 1 м длины | 2 | |

| Листы центральной части днища | Ширина: | |

| — при сборке листов встык; | ±0,5 | |

| — при монтажной сборке листов внахлест | ±5,0 | |

| Длина | ±1,0 | |

| Разность длин диагоналей, не более | 3,0 | |

| Серповидность (прямолинейность кромок) по длине и ширине листа, не более: | ||

| — на всей длине при монтажной стыковке листов встык; | 2,0 | |

| — на 1 м при монтажной стыковке листов внахлест | 2,0 | |

| Листы окрайки днища | Расстояние между торцевыми кромками | ±2,0 |

| Радиус наружной кромки | 3,0 | |

| Детали с тремя ортогональными | Ширина | ±0,5 |

| сторонами | Длина | ±2,0 |

| Отклонение от перпендикулярности продольной и поперечной кромок | 1,0 | |

| Детали с двумя ортогональными сторонами | Ширина | ±2,0 |

| Длина | ±2,0 | |

| Отклонение от перпендикулярности продольной и поперечной кромок | 1,0 | |

| Радиальные щиты конических крыш | Расстояние от обушка гнутого уголка до оси отверстия радиальной балки | ±7,0 |

| Прямолинейность радиальной балки | 15,0 | |

| Стрелка кривизны гнутого уголка | ±10,0 | |

| Секции опорных колец | Стрелка кривизны | ±10 |

| Элементы опорных и промежуточных колец жесткости | Зазор между шаблоном* и поверхностью промежуточного опорного кольца | ±3,0 |

| Конструкции (детали) с криволинейной кромкой, присоединяемой встык | Просвет между криволинейной кромкой и шаблоном** | 3,0 |

| Конструкции (детали) с криволинейной кромкой, присоединяемой внахлест | Зазор между криволинейной кромкой и шаблоном** | 5,0 |

| Конструкции (детали) с криволинейной свободной кромкой | Зазор между криволинейной кромкой и шаблоном** | 10,0 |

| Конструкции (детали), присоединяемые по одной | Габаритные размеры | ширина- ±10 |

| стороне или двум смежным сторонам | длина- ±10 | |

| Конструкции (детали), присоединяемые по двум противоположным сторонам или по периметру внахлест | Расстояние между присоединяемыми сторонами | ±5,0 |

| Конструкции (детали), присоединяемые по двум противоположным сторонам (кромками, поверхностями) или по периметру встык | Расстояние между присоединяемыми сторонами (кромками) | ±2,0 |

| Щиты кровли со свободной кромкой листового настила | Волнистость кромки на расстоянии 1 м | ±8 |

|

________________ * Размеры шаблона — 1,5 м, выполняется по проектному радиусу стенки. ** Размеры шаблона — 1,5 м, выполняется по проектному радиусу детали. |

||

4.4.3. При сборке элементов конструкций не рекомендуется изменять их формы, не предусмотренные технологическим процессом, а при кантовке и транспортировании — их остаточное деформирование.

Сборка элементов конструкций производится в кондукторах.

4.4.4. Рекомендуется, что при сборке элементов конструкций в новых, ранее не использовавшихся кондукторах, изготовитель производит контрольную сборку следующих металлоконструкций резервуара (в объеме, не менее указанного в КМ):

- центрального щита, радиальных и опорных элементов стационарных крыш;

- коробов понтонов и плавающих крыш.

4.4.5. Заводская сварка металлоконструкций резервуара выполняется в соответствии с утвержденным технологическим процессом (процедурами), в котором рекомендуется предусмотреть:

- требования к форме и подготовке кромок деталей, подлежащих сварке;

- способы и режимы сварки, сварочные материалы, а также последовательность выполнения технологических операций;

- конкретные указания по закреплению деталей перед сваркой;

- мероприятия, исключающие образование прожогов, смещение шва от его оси и образование других видов дефектов;

- мероприятия, направленные на снижение сварочных деформаций.

4.5. Изготовление рулонируемых полотнищ

4.5.1. Рекомендуется полотнища всех типов резервуаров объемом до 20000 м собирать, сваривать, контролировать и сворачивать в рулоны на специальных установках для рулонирования.

Полотнища стенок резервуаров толщиной до 18 мм включительно, рекомендуется изготавливать методом рулонирования. Рекомендуемая толщина полотнищ для изготовления днищ резервуаров, днищ понтонов и плавающих крыш, настилов стационарных крыш не более 7 мм.

4.5.2. Рекомендуемые предельные отклонения ширины полотнища от размера, установленной в проектной документации:

- при ширине полотнища до 9 м- ± 11 мм;

- при ширине полотнища от 9 до 15 м — ±16 мм;

- при ширине полотнища свыше 15 м — ±19 мм.

4.5.3. Для полотнищ стенок выступы отдельных деталей на нижней кромке могут быть не более 1 мм, на верхней кромке — 3 мм.

Для прочих полотнищ выступы деталей, выходящих на свободные (не свариваемые) кромки и выступы деталей, выходящих на кромки, подлежащие сварке внахлест, не более 5 мм; выступы деталей, выходящих на кромки, подлежащие сварке встык, не более 1 мм.

4.5.4. Вертикальные и горизонтальные стыки стенки в полотнище свариваются без угловых деформаций стыков более 10 мм на базе измерения 1000 мм.

4.5.5. Наибольшая масса и габаритные размеры рулонов определяются условиями перевозки, если иное не согласовано с изготовителем.

4.5.6. Наружный диаметр колец элементов для наворачивания полотнищ подбирается не менее 2,6 м, с расстоянием между кольцами не более 3 м.

Если расстояние между кольцами превышает 2 м, то между ними устанавливаются полукольца, устраняющие западания начальной кромки внутрь рулона.

4.5.7. Рулонирование полотнища стенок резервуаров производится с технологическим припуском по длине, обеспечивающим сборку монтажных стыков стенки и выполнение положений по предельным отклонениям диаметра стенки, указанным в таблице 18 настоящего Руководства по безопасности.

Таблица 18

| Вид рулона | Наименование параметра | Величина параметра, мм |

| Рулон полотнища стенки толщиной 5 мм и более | Зазоры между витками, не более | 30 |

| Рулон полотнища стенки | Смещение торцевой кромки каждого последующего витка относительно предыдущего, не более | 30 |

| Общее смещение торцевой кромки, не более | 80 | |

| Рулон полотнищ днищ, днищ понтонов и плавающих крыш, настила стационарных крыш | Зазоры между витками, не более | 80 |

4.5.8. Крепление начальной кромки полотнищ стенок резервуаров рекомендуется выполнять с плотным прилеганием к кольцам элемента для наворачивания (с зазором не более 15 мм) и без перегибов витков рулона, связанных с выпучиванием начальной кромки.

При креплении начальной кромки с помощью планок сварные швы приварки планок располагаются за пределами технологического припуска согласно таблице 18 настоящего Руководства по безопасности и на расстоянии не менее 50 мм от швов стенки и ее кромок.

При креплении начальной кромки при толщине более 8 мм непосредственно к кольцам элемента для наворачивания на начальной кромке рекомендуется иметь технологическую надставку. Толщина надставки не толщины поясов стенки, к которым она приварена, более чем на 2 мм.

Толщина планок крепления начальной кромки, сварные швы, которыми планки привариваются к полотнищу и к кольцам элемента для наворачивания, а также швы, которыми начальная кромка (технологическая надставка) приваривается непосредственно к кольцам, рассчитываются на тяговые усилия, возникающие при сворачивании полотнища.

4.5.9. Конечная кромка каждого свернутого в рулон полотнища крепится с помощью привариваемых упаковочных планок шириной не менее 100 мм, толщиной от 4 до 10 мм в зависимости от толщины деталей полотнища.

Упаковочные планки ставятся в количестве не менее трех штук на расстоянии не более 3 м друг от друга и привариваются к полотнищу за пределами технологического припуска согласно таблице 18 настоящего Руководства по безопасности и на расстоянии не менее 50 мм от сварных швов полотнища и его кромок.

Упаковочные планки привариваются к полотнищу сварными швами катетом, равным толщине планок, длиной не менее 150 мм с каждой стороны.

Не рекомендуется, чтобы упакованная конечная кромка полотнища отходила от рулона более чем на 100 мм, а величина зазора между конечной кромкой и рулоном, измеренная в середине свободного участка кромки между упаковочными гранками более чем на 50 мм величин зазора в местах установки упаковочных планок.

Для обеспечения плотного прилегания конечной кромки к рулону применяется технологическая надставка.

4.5.10. Для обеспечения качественного формообразования конечной кромки полотнищ стенок резервуаров все пояса толщиной более 8 мм оснащаются технологическими надставками.

4.5.11. Витки рулона плотно навиваться друг на друга, а кромки на торцах рулона — располагаться на одном уровне.

4.5.12. Можно сворачивать в один рулон нескольких полотнищ. При этом конечная кромка каждого полотнища прикрепляетсся к его предыдущему витку с помощью упаковочных планок.

4.5.13. Последовательность сворачивания в один рулон полотнищ различных конструкций резервуара назначается исходя из обратной последовательности разворачивания этих конструкций при монтаже.

4.5.14. Полотнища стенок резервуаров сворачиваются в рулон с учетом их разворачивания на монтаже в направлении по ходу часовой стрелки.

4.5.15. При изготовлении полотнищ на установках для рулонирования смежные полотнища рекомендуется соединять сплошным швом, прерывистыми швами или тяговыми лентами в количестве не менее двух штук.

Прерывистые швы имеют длину не менее 200 мм и располагаются симметрично относительно осей продольных стыков и по краям полотнищ.

Тяговые ленты привариваются на расстоянии не более 3,5 м друг от друга и на расстоянии не менее 200 мм от сварных швов полотнищ. Толщина, количество и расположение лент назначаются в зависимости от характеристик соединяемых полотнищ (размеров, толщины, конфигурации) и тяговых усилий, возникающих в процессе продвижения полотнища по установке для рулонирования.

При сворачивании полотнищ стенок для уменьшения величины телескопичности рулона в процессе рулонирования, между витками устанавливаются, деревянные технологические прокладки толщиной не более 20 мм. Рекомендуется, что установка прокладок определяется технологическим процессом изготовителя.

4.6. Маркировка

4.6.1. Рекомендуется, чтобы монтажная маркировка конструкций содержала номер заводского заказа и условное обозначение монтажного элемента в соответствии с монтажной схемой в рабочих чертежах.

На всех основных конструкциях резервуара группы А рекомендуется наносить маркировку, включающую в себя марку стали и номер плавки.

4.6.2. Монтажная маркировка наносится на монтажные элементы в местах, указанных в рабочих чертежах.

Монтажная маркировка рулонируемых элементов наносится на ярлыке, прикрепляемом на торце рулона к элементу для наворачивания или наноситься несмываемой краской в двух диаметрально противоположных местах на внутренней или наружной поверхности рулона на расстоянии не более 500 мм от торца рулона.

Монтажную маркировку элементов одной марки, скрепленных в пакет можно наносить только на крайних элементах, при этом указывается количество элементов в пакете.

4.6.3. Транспортную маркировку рекомендуется наносить на каждом грузовом месте. Рекомендуется, чтобы транспортная маркировка содержала манипуляционные знаки, а также основные, дополнительные и информационные надписи.

4.6.4. Манипуляционные знаки номеров 9 и 12 согласно ГОСТ 7566-94 «Металлопродукция. Приемка, маркировка, упаковка, транспортирование и хранение ставятся на всех грузовых местах», утвержденного постановлением Госстандарта от 21 марта 1997 года N 185, а знаки номеров 11 и 14 — на пакетах щитов или каркасов стационарных крыш.

4.6.5. Место и способы нанесения транспортной маркировки, форма и размеры манипуляционных знаков и надписей рекомендуется определять согласно ГОСТ 7566-94 «Металлопродукция. Приемка, маркировка, упаковка, транспортирование и хранение», утвержденного постановлением Госстандарта от 21 марта 1997 года N 185.

4.6.6. Дополнительные надписи содержат:

- товарный знак или краткое наименование изготовителя;

- условное обозначение резервуара в соответствии с рабочими чертежами;

- номер заводского заказа.

4.6.7. Рекомендуется, что нформационная надпись содержит массу брутто грузового места в килограммах.

4.6.8. Рекомендуется, что материалы для нанесения монтажной и транспортной маркировки выбирать с учетом ГОСТ 7566-94 «Металлопродукция. Приемка, маркировка, упаковка, транспортирование и хранение», утвержденного постановлением Госстандарта от 21 марта 1997 года N 185.

4.7. Упаковка

4.7.1. Конструкции рекомендуется упаковывать с применением специальных стальных приспособлений, формируя грузовые места, рассчитанные на перевозку любым видом транспорта в соответствии с действующими нормами и нормами на данном транспорте.

4.7.2. Полотнища упаковываются в соответствии с подпунктом 4.4.5 настоящего Руководства по безопасности.

4.7.3. Крупногабаритные нерулонируемые конструкции (щиты или каркасы стационарных крыш, секции опорных колец, короба понтонов или плавающих крыш и т.п.) соединяются в пакеты с применением привариваемых деталей крепления или деталей крепления с винтовыми соединениями (с обязательной установкой на них контргаек). Привариваемые детали крепления располагаются вне мест монтажной сварки конструкций.

4.7.4. Листы стенки резервуаров при полистовом методе монтажа упаковываются в контейнеры с опиранием на вальцованные по радиусу стенки продольные элементы. Приварка деталей крепления к листам стенки осуществляется на расстоянии более 50 мм от кромок листов.

4.7.5. Мелкие конструкции и детали упаковываются в стальные контейнеры.

4.7.6. Пакеты и контейнеры оборудуются приспособлениями для строповки (проушины, скобы и т.п.) или обозначаются места для строповки.

4.7.7. На время транспортирования и хранения конструкции резервуаров подлежат консервации. Методы консервации продукции рекомендуется устанавливать в конструкторской и технологической документации, изготовитель выполняет АКЗ соответствующих элементов конструкции резервуаров по предусмотренной в проектной документации схеме.

4.7.8. Консервацию и расконсервацию крепежных изделий, привалочных поверхностей фланцев и крышек рекомендуется производить в соответствии с ГОСТ 9.014-78 «Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования», утвержденным постановлением Госстандарта СССР от 25 ноября 1978 года N 3168; упаковку и условия хранения по ГОСТ 15150-69 «Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды», утвержденному постановлением Госстандарта СССР от 29 декабря 1969 года N 1394.

4.7.9. Возможные изменения условий упаковки рекомендуется согласовать с заказчиком.

4.8. Транспортирование и хранение конструкций резервуаров

4.8.1. Рекомендации настоящего раздела являются общими для изготовления и монтажа резервуара.

Условия транспортирования и хранения устанавливаются изготовителем.

4.8.2. При хранении и производстве транспортных операций не рекомендуется допускать возможности возникновения деформаций конструкций (искривление, смятие поверхностей, повреждение кромок и т.п.).

4.8.3. При хранении на открытом воздухе не рекомендуется конструкции соприкасаться с грунтом и обеспечивать сток с них воды.

4.8.4. Размещение грузов на подвижном железнодорожном составе рекомендуется назначать таким образом, чтобы обеспечить наибольшую загрузку подвижного состава, как по объему, так и по массе. В целях увеличения загрузки подвижного состава по согласованию с заказчиком комплектование осуществляется в одно грузовое место (рулон, пакет, контейнер) конструкций нескольких резервуаров.

4.8.5. При ограничении массы или габаритных размеров грузовых мест (рулонов, пакетов, контейнеров) заказчик согласовывает вопросы отгрузки с изготовителем.

4.8.6. Рекомендуется, что при отгрузке конструкций транспортом все вопросы перевозки (погрузка, согласование с соответствующими службами движения и т.п.) решает заказчик и согласовывает с изготовителем.

4.8.7. Разгрузка рулонов с железнодорожных платформ осуществляется на специально подготовленных площадках в соответствии с проектом производства погрузочно-разгрузочных работ. Сбрасывание рулонов при разгрузке не рекомендуется.

4.8.8. Допускается перекатывание рулонов по выровненной грунтовой поверхности с песчаной подсыпкой по ходу витков рулона.

<< назад / к содержанию Приказа № 780 / вперед >>

Технология проектирования, изготовления и монтажа резервуаров

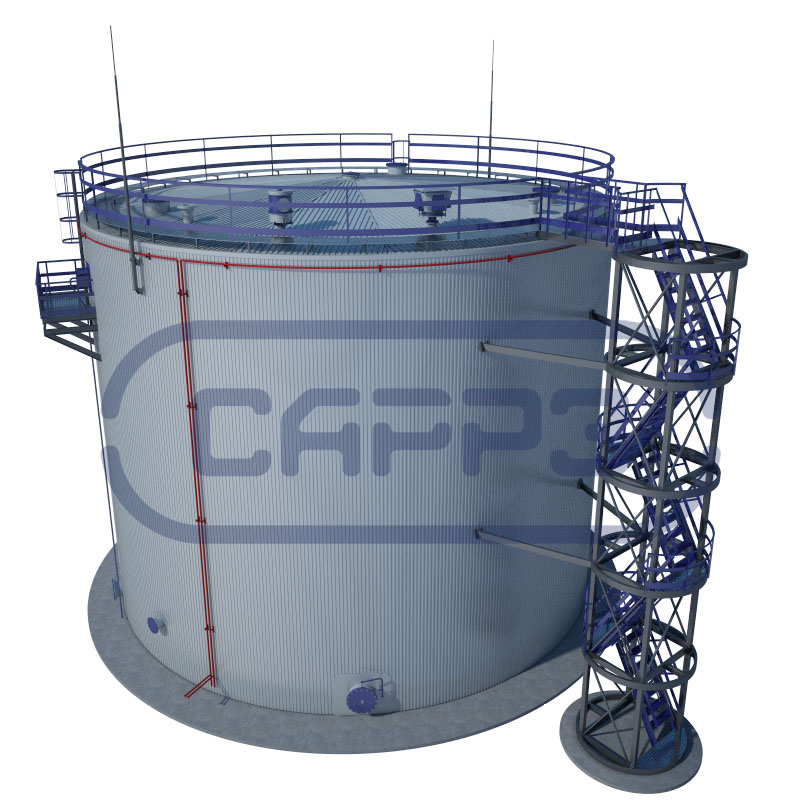

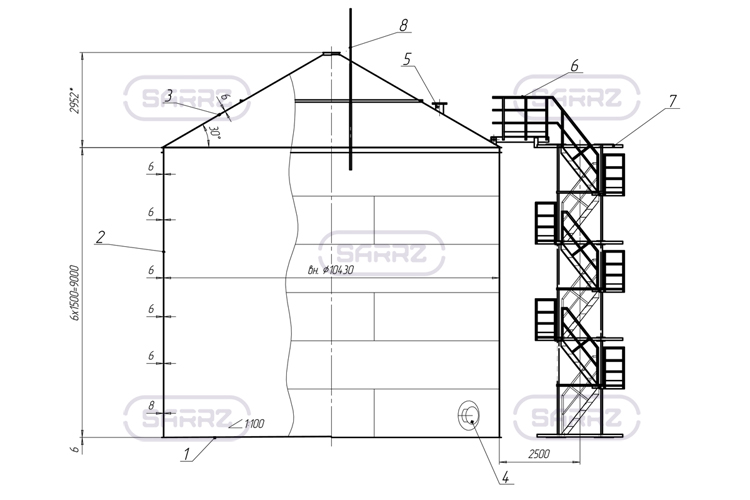

Резервуары низкого давления предназначены для хранения воды и нефтепродуктов. Подразделяются резервуары на вертикальные и горизонтальные.

Вертикальный резервуар (РВС) состоит из стенки, крыши, днища и оборудования, которое обеспечивает его эксплуатацию. Вертикальные резервуары для нефтепродуктов используются только при оборачиваемости хранимого вещества не более 10-12 раз в течение года. При высокой оборачиваемости применяются резервуары, оснащенные плавающей крышей и понтоном.Максимальный объём бензина, помещающийся в вертикальный резервуар, составляет 20 тысяч м3, объем горючих жидкостей – 50 тыс. м3. Проектирование резервуаров, объём которых превышает 50 тыс. м3, производится согласно индивидуальным техническим условиям.

В процессе проектирования учитывается нормативный вес снежного покрова.Если на м2 площади давление снега менее 1,5 кПа, то резервуары для нефтепродуктов могут не иметь стационарной крыши, ограничиваясь плавающей. При превышении этого показателя необходимо наличие стационарной крыши, способной выдержать более значительные нагрузки.

При проектировании резервуаров учитывается также район его установки. В районах с высоким снеговым покровом или возможностью пылевых бурь резервуары должны иметь стационарную крышу и понтон.

Горизонтальный резервуар предназначен для хранения нефтепродуктов при избыточном давлении до 70 кПа. Простота формы и возможность транспортирования горизонтальных резервуаров по железной дороге накладывают ограничения на их диаметр (до 3,25 м.).

Сам процесс изготовления резервуара состоит из 2-х этапов.

Первый этап заключается в подготовке отдельных элементов. Сюда входят:

- подготовка листов на специальной листоправильной машине;

- проверка качества поверхности и геометрических параметров листовых деталей;

- подготовка пакетов листов;

- обработка кромок на кромкофрезерном станке;

- комплектация деталей на стендах.

Второй этап изготовления резервуара состоит из сварки и рулонирования подготовленных полотнищ. Процесс изготовления металлоконструкции осуществляется на стенде рулонирования, состоящем из сборочных площадок. Это верхний и нижний ярусы, кантовочный барабан и механизм сворачивания. Раскладывание и сборка полотнища происходят на верхнем ярусе площадки.

При помощи автоматических систем производится сварка продольных и поперечных стыков. Вторичный шов варится на нижнем ярусе, после того как полотнище перематывается через кантовочный барабан.

Готовое полотнище сворачивается на специальный каркас и, чтобы избежать произвольного разматывания, закрепляется.

Монтаж резервуаров также включает в себя два основных этапа. На первом этапе предполагаются подготовительные работы: обустройство подмостей, люлек и временных площадок. Особую важность данные работы приобретают при монтаже металлоконструкции резервуаров на большой высоте, там, где соединение производится при помощи болтового соединения или сварки. Монтажные подмости хотя и увеличивают стоимость работ, но значительно повышают уровень безопасности. Подмости для монтажа резервуаров бывают подвесными и наземными. Подвесные подмости крепятся на специальных конструкциях, а наземные устанавливаются на земле и не зависят от конструкции.

Во время подготовительных работ очень важен правильный выбор монтажных механизмов. От монтажных механизмов зависят как скорость монтажа, так и экономическая эффективность всех работ. Выбирая грузоподъёмный механизм, следует учесть объём и вес металлоконструкций, высоту, на которую будут подниматься отдельные элементы, и вынос стрелы.

На втором этапе выполняются непосредственные работы по монтажу металлоконструкций резервуара. Корпус укрепляется на металлическом опорном кольце, установленном на железобетонном фундаменте. Корпус состоит из отдельных лепестков, которые соединяются при помощи сварки.

Разделка кромок лепестков (внутренняя для нижних лепестков и наружная для верхних лепестков) исключает потолочную сварку. Монтаж резервуаров шаровой формы осуществляется с использованием лепестков или способом сборки укрупнённых блоков. Точность монтажа во многом зависит от правильности закладки фундамента. Если монтаж производится при помощи отдельных лепестков, то на первом этапе устанавливается опорное кольцо. Затем начинается установка нижнего дна, на которое привариваются лепестки поясов. Более высокая точность монтажа обеспечивается при помощи стоек из швеллеров. В связи с большим объёмом сварочных работ желательно применять автоматическую сварку, используя ручную только для прихватки.

В настоящее время сварка полностью собранного резервуара выполняется на стендах, которые позволяют вращать его в любом направлении.

| Монтаж резервуаров их производство< Предыдущая |

|---|

Рулонные резервуары РВС — производство на ЗМК «РЕЗЕРВУАРОСТРОИТЕЛЬ».

Выберете регион Белгородская область Брянская область Владимирская область Воронежская область Ивановская область Калужская область Костромская область Курская область Липецкая область Московская область Орловская область Рязанская область Смоленская область Тамбовская область Тверская область Тульская область Ярославская область

Выберете город Белгород

Выберете город Брянск

Выберете город Владимир

Выберете город Воронеж

Выберете город Иваново

Выберете город Калуга

Выберете город Кострома

Выберете город Курск

Выберете город Липецк

Выберете город Москва

Выберете город Орел

Выберете город Рязань

Выберете город Смоленск

Выберете город Тамбов

Выберете город Тверь

Выберете город Тула

Выберете город Ярославль

Расстояние от нашего Завода: по ж/д: 995км. / по автодорогам: 760км.

Расстояние от нашего Завода: по ж/д: 977км. / по автодорогам: 974км.

Расстояние от нашего Завода: по ж/д: 938км. / по автодорогам: 787км.

Расстояние от нашего Завода: по ж/д: 642км. / по автодорогам: 505км.

Расстояние от нашего Завода: по ж/д: 1072км. / по автодорогам: 874км.

Расстояние от нашего Завода: по ж/д: 1024км. / по автодорогам: 957км.

Расстояние от нашего Завода: по ж/д: 1182км. / по автодорогам: 949км.

Расстояние от нашего Завода: по ж/д: 888км. / по автодорогам: 734км.

Расстояние от нашего Завода: по ж/д: 563км. / по автодорогам: 512км.

Расстояние от нашего Завода: по ж/д: 903км. / по автодорогам: 837км.

Расстояние от нашего Завода: по ж/д: 836км. / по автодорогам: 847км.

Расстояние от нашего Завода: по ж/д: 696км. / по автодорогам: 645км.

Расстояние от нашего Завода: по ж/д: 1232км. / по автодорогам: 1221км.

Расстояние от нашего Завода: по ж/д: 383км. / по автодорогам: 378км.

Расстояние от нашего Завода: по ж/д: 1141км. / по автодорогам: 1016км.

Расстояние от нашего Завода: по ж/д: 905км. / по автодорогам: 745км.

Расстояние от нашего Завода: по ж/д: 1086км. / по автодорогам: 999км.

Выберете регион Адыгея Астраханская область Волгоградская область Калмыкия Краснодарский край Ростовская область

Выберете город Майкоп

Выберете город Астрахань

Выберете город Волгоград

Выберете город Элиста

Выберете город Краснодар

Выберете город Ростов-на-Дону

Расстояние от нашего Завода: по ж/д: 1225км. / по автодорогам: 1095км.

Расстояние от нашего Завода: по ж/д: 673км. / по автодорогам: 801км.

Расстояние от нашего Завода: по ж/д: 430км. / по автодорогам: 379км.

Расстояние от нашего Завода: по ж/д: 1434км. / по автодорогам: 671км.

Расстояние от нашего Завода: по ж/д: 1107км. / по автодорогам: 1133км.

Расстояние от нашего Завода: по ж/д: 947км. / по автодорогам: 855км.

Выберете регион Архангельская область Вологодская область Калининградская область Коми Республика Ленинградская область Мурманская область Новгородская область Псковская область

Выберете город Архангельск

Выберете город Вологда

Выберете город Калининград

Выберете город Сыктывкар

Выберете город Санкт-Петербург

Выберете город Мурманск

Выберете город Великий Новгород

Выберете город Псков

Расстояние от нашего Завода: по ж/д: 1934км. / по автодорогам: 1966км.

Расстояние от нашего Завода: по ж/д: 1300км. / по автодорогам: 1200км.

Расстояние от нашего Завода: по ж/д: 1963км. / по автодорогам: 2079км.

Расстояние от нашего Завода: по ж/д: 1998км. / по автодорогам: 1457км.

Расстояние от нашего Завода: по ж/д: 1890км. / по автодорогам: 1555км.

Расстояние от нашего Завода: по ж/д: 2813км. / по автодорогам: 2599км.

Расстояние от нашего Завода: по ж/д: 1961км. / по автодорогам: 1380км.

Расстояние от нашего Завода: по ж/д: 1729км. / по автодорогам: 1559км.

Выберете регион Амурская область Еврейская АО Магаданская область Приморский край Якутия (Саха) Сахалинская область Хабаровский край

Выберете город Благовещенск

Выберете город Биробиджан

Выберете город

Выберете город Магадан

Выберете город Владивосток

Выберете город Якутск

Выберете город Южно-Сахалинск

Выберете город Хабаровск

Выберете город

Расстояние от нашего Завода: по ж/д: 7517км. / по автодорогам: 7283км.

Расстояние от нашего Завода: по ж/д: 7893км. / по автодорогам: 7627км.

Расстояние от нашего Завода: по автодорогам: 9722км.

Расстояние от нашего Завода: по ж/д: 8832км. / по автодорогам: 8562км.

Расстояние от нашего Завода: по ж/д: 7001км. / по автодорогам: 7790км.

Расстояние от нашего Завода: по ж/д: 8596км. / по автодорогам: 8714км.

Расстояние от нашего Завода: по ж/д: 8076км. / по автодорогам: 7805км.

Выберете регион Алтайский край Республика Алтай Бурятия Республика Забайкальский край Иркутская область Кемеровская область Красноярский край Новосибирская область Омская область Томская область Тува Хакассия

Выберете город Барнаул

Выберете город Горно-Алтайск

Выберете город Улан-Удэ

Выберете город Чита

Выберете город Иркутск

Выберете город Кемерово

Выберете город Красноярск

Выберете город Новосибирск

Выберете город Омск

Выберете город Томск

Выберете город Кызыл

Выберете город Абакан

Расстояние от нашего Завода: по ж/д: 3058км. / по автодорогам: 3100км.

Расстояние от нашего Завода: по автодорогам: 3318км.

Расстояние от нашего Завода: по ж/д: 5182км. / по автодорогам: 5138км.

Расстояние от нашего Завода: по ж/д: 5736км. / по автодорогам: 5792км.

Расстояние от нашего Завода: по ж/д: 4726км. / по автодорогам: 4707км.

Расстояние от нашего Завода: по ж/д: 3175км. / по автодорогам: 3124км.

Расстояние от нашего Завода: по ж/д: 3636км. / по автодорогам: 3653км.

Расстояние от нашего Завода: по ж/д: 2874км. / по автодорогам: 2872км.

Расстояние от нашего Завода: по ж/д: 2247км. / по автодорогам: 2217км.

Расстояние от нашего Завода: по ж/д: 3188км. / по автодорогам: 3130км.

Расстояние от нашего Завода: по автодорогам: 4154км.

Расстояние от нашего Завода: по ж/д: 3702км. / по автодорогам: 3762км.

Выберете регион Курганская область Свердловская область Тюменская область Ханты-Мансийск Челябинская область Ямало-Ненецкий АО

Выберете город Курган

Выберете город Екатеринбург

Выберете город Тюмень

Выберете город Ханты-Мансийск

Выберете город Челябинск

Выберете город Салехард

Расстояние от нашего Завода: по ж/д: 1707км. / по автодорогам: 1570км.

Расстояние от нашего Завода: по ж/д: 1567км. / по автодорогам: 1385км.

Расстояние от нашего Завода: по ж/д: 1879км. / по автодорогам: 1722км.

Расстояние от нашего Завода: по автодорогам: 2381км.

Расстояние от нашего Завода: по ж/д: 1455км. / по автодорогам: 1295км.

Расстояние от нашего Завода: по автодорогам: 3842км.

Выберете регион Башкортостан Кировская область Мари-Эл Мордовия Нижегородская область Оренбургская область Пензенская область Пермский край Самарская область Татарстан Удмуртия Ульяновская область Чувашская Республика

Выберете город Уфа

Выберете город Киров

Выберете город Йошкар-Ола

Выберете город Саранск

Выберете город Нижний Новгород

Выберете город Оренбург

Выберете город Пенза

Выберете город Пермь

Выберете город Самара

Выберете город

Выберете город Казань

Выберете город Ижевск

Выберете город Ульяновск

Выберете город Чебоксары

Расстояние от нашего Завода: по ж/д: 968км. / по автодорогам: 892км.

Расстояние от нашего Завода: по ж/д: 1305км. / по автодорогам: 1070км.

Расстояние от нашего Завода: по ж/д: 773км. / по автодорогам: 758км.

Расстояние от нашего Завода: по ж/д: 516км. / по автодорогам: 348км.

Расстояние от нашего Завода: по ж/д: 849км. / по автодорогам: 620км.

Расстояние от нашего Завода: по ж/д: 801км. / по автодорогам: 814км.

Расстояние от нашего Завода: по ж/д: 348км. / по автодорогам: 224км.

Расстояние от нашего Завода: по ж/д: 1403км. / по автодорогам: 1253км.

Расстояние от нашего Завода: по ж/д: 445км. / по автодорогам: 437км.

Расстояние от нашего Завода: по ж/д: 705км. / по автодорогам: 662км.

Расстояние от нашего Завода: по ж/д: 1031км. / по автодорогам: 997км.

Расстояние от нашего Завода: по ж/д: 463км. / по автодорогам: 454км.

Расстояние от нашего Завода: по ж/д: 848км. / по автодорогам: 667км.

Выберете регион Дагестан Ингушетия Кабардино-Балкария Карачаево-Черкессия Северная Осетия Ставропольский край Чеченская Республика

Выберете город Махачкала

Выберете город Магас

Выберете город Нальчик

Выберете город Черкесск

Выберете город Владикавказ

Выберете город Ставрополь

Выберете город Грозный

Расстояние от нашего Завода: по ж/д: 1161км. / по автодорогам: 1219км.

Расстояние от нашего Завода: по автодорогам: 1134км.

Расстояние от нашего Завода: по ж/д: 1405км. / по автодорогам: 1078км.

Расстояние от нашего Завода: по ж/д: 1219км. / по автодорогам: 1050км.

Расстояние от нашего Завода: по ж/д: 1455км. / по автодорогам: 1148км.

Расстояние от нашего Завода: по ж/д: 1181км. / по автодорогам: 940км.

Расстояние от нашего Завода: по ж/д: 1204км. / по автодорогам: 1189км.

Выберете округ Центральный Федеральный Округ Южный федеральный округ Северо-Западный федеральный округ Дальневосточный федеральный округ Сибирский федеральный округ Уральский федеральный округ Приволжский федеральный округ Северо-Кавказский федеральный округ

Резервуары вертикальные стальные РВС производство и изготовление

Резервуары Вертикальные Стальные РВС производимые «Волгоградским Заводом Резервуарных Конструкций»- ПО ВЗРК имеют Сертификаты соответствия № РОСС RU. АВ28.Н12262, № РОСС RU. АВ28.Н12263.

Резервуары вертикальные стальные цилиндрические (РВС) предназначены для приема, хранения, выдачи нефтепродуктов и воды, а также других жидкостей, в различных климатических условиях.

Производство стальных цилиндрических вертикальных резервуаров РВС, являющихся наиболее дешевым видом нефтехранилищ, осуществляется в достаточно короткие сроки.

Технология изготовления резервуаров вертикальных предусматривает использование методов рулонирования, полистовой сборки, а также комбинированный метод.

Типы крыш для РВС

Крыши резервуаров

Вертикальные стальные резервуары РВС, предназначенные для хранения крупных количеств различных жидких продуктов, в верхней части оснащены специальными крышами. Тип крыши выбирается исходя из конструктивных свойств резервуара и эксплуатационных параметров.

- Типы крыш резервуаров

Наиболее распространённые крыши для резервуаров РВС подразделяются на несколько характерных конструктивных типов:

- • Каркасная;

- • Сферическая;

- • Конусная;

- • Щитовая;

- • Плавающая.

Оптимальный тип крыши крупных емкостных аппаратов зависит от требуемых свойств, размера и конструктивных особенностей цилиндрического снования.

- Каркасная крыша

Особенностью этого типа является наличие каркаса, выполняющего роль основной несущей конструкции. Каркас состоит из несущих элементов, соединённых между собой таким образом, чтобы к ним было удобно крепить листы наружной обшивки. Каркас крепится к несущим элементам обечайки (цилиндрической части ёмкости).

Элементы каркаса представляют собой профили или фермы. Соединения элементов проектируются таким образом, чтобы локальные нагрузки распределялись равномерно. Соблюдение принципа распределения нагрузок удешевляет конструкцию и снижает её массу.

- Сферическая крыша

Соединения листов, выполненных с соблюдением критериев прочности, образуют часть сферы. Сферическая форма крыши обладает значительной несущей способностью благодаря своей форме. Поэтому сферические крыши легче других типов. В зависимости от размеров, требований по нагрузкам и толщины листов сферические крыши могут оснащаться дополнительными элементами жёсткости. Крыши сравнительно небольших размеров могут обеспечивать прочностные свойства без дополнительных конструкций.

- Конусная крыша

Конусные крыши, как и сферические, характеризуются значительной жёсткостью формы. Прочность обеспечивается конусообразной формой, которая распределяет локальные нагрузки равномерно по периметру основания. Благодаря этому обеспечивается и часть прочности всей конструкции.

Как и сферические крыши, конусообразные могут иметь дополнительные рёбра жесткости.

Конусные крыши имеют меньшую несущую способность в сравнении со сферическими. Однако, они получили большое распространение, так как значительно проще в изготовлении и монтаже.

- Щитовая крыша

Щитовые крыши могут иметь различные формы — от плоской до сферической. Своё название они получили по конструктивным элементам, из которых собирают крышу резервуара. Отдельные щиты представляют собой сборную конструкцию, соединяемую при сборке в единое целое одним из способов. Могут применяться болтовые соединения, клёпка или сварка.

Составной элемент такой крыши — щит — включает в себя внешний лист и ребра жёсткости, которые после сочленения с другими листами образуют несущую конструкцию. Она может быть сферической, конусной, трапециевидной или конусной. Элементы щитовых крыш изготавливаются в заводских условиях, а монтируются на месте сооружения резервуара.

- Плавающая крыша

Конструкция крыши предусматривает наличие герметичного понтона, расположенного в плавучем состоянии на верхней кромке жидкости, хранимой в резервуаре. Такой тип крыши отличается от остальных несколькими особенностями:

- • Не имеет жёсткого соединения с цилиндрическим корпусом;

- • Представляет собой понтон, плавающий в жидкости, находящийся внутри резервуара;

- • Имеет гидравлический затвор со стенкой резервуара.

Плавающие крыши имеют ряд преимуществ перед другими типами:

- • Минимальные потери жидкости за счёт испарения;

- • Поддержание дополнительного давления жидкости в резервуаре за счёт веса крыши.

К недостаткам такого типа можно отнести стоимость, невозможность использования для некоторых продуктов, необходимость обслуживания для обеспечения герметичности.

Изготовление (производство) вертикальных резервуаров РВС методом рулонирования

Рулонирование представляет собой индустриальный метод сворачивания в рулоны сварных полотнищ, собранных из отдельных обработанных по периметру листов. Преимущество данного метода состоит в уменьшении до минимума сварочных работ на монтажной площадке в среднем на 80%, поскольку работы по соединению и сварке стенок, днищ, понтонных днищ и днищ плавающих крыш проводятся в заводских условиях с применением автоматической сварки.

Стальные листы модульных размеров 1500×6000 мм сваривают с помощью автоматического оборудования в полотнища требуемых размеров и сворачивают на специальные приспособления, которые обеспечивают их перемещение и транспортировку. Длина рулонов достигает 18 м, а вес согласовывается с грузоподъемностью подвижного состава.

Минимальное время монтажа резервуаров вертикальных данным способом уменьшается в 3–4 раза по сравнению с классической системой изготовления резервуаров РВС из сваренных листов.

Изготовление вертикальных резервуаров РВС методом полистовой сборки

Кроме изготовления резервуаров вертикальных методом рулонирования применяется метод сборки в полистовом варианте исполнения стенок и днищ резервуаров РВС с применением листов максимальных размеров 2500×10000 мм.

Механическая обработка кромок листа и снятия фасок с заданными параметрами под сварку может производиться двумя способами: на стационарных станках (торцефрезерный станок, продольно-фрезерный станок) и ручными кромкофрезерными машинками ВМ20. Листовые конструкции стенок и детали днища упаковываются и транспортируются в специально изготовленных ложементах (контейнерах).

Возможно изготовление резервуара вертикального стального РВС из малоуглеродистой, низколегированной и нержавеющей стали.

Стандартные исполнения резервуаров вертикальных стальных:

Для получения более детальной и точной информации об интересующем Вас резервуаре, предлагаем заполнить опросный лист на РВС в формате pdf или excel.

Изучение и разработка технологии изготовления вертикального стального резервуара

- Главная

- О сайте

- Политика защиты авторских прав

- Контакты

Advertisements

Вертикальные резервуары РВС для нефтепродуктов

Вертикальные резервуары применяются для хранения нефтепродуктов, химических жидкостей, пищевых продуктов и других агрессивных и неагрессивных сред. Они являются необходимым элементом технологической цепочки многих отраслей промышленности: нефтехимической, пищевой, газовой, металлургической и др. Наибольшее их распространение получило в нефтехимической промышленности, являясь составной частью резервуарных парков, нефтеналивных терминалов на предприятиях добычи, переработки и хранения нефти.

Их проектирование, производство, монтаж и эксплуатация регулируются следующими нормативными документами (см. раздел «Проектировщику»):

- ГОСТ 31385-2016 «Резервуары вертикальные цилиндрические стальные для нефти и нефтепродуктов. Общие технические условия»;

- ПБ 03-584-03 «Правила проектирования, изготовления и приемки сосудов и аппаратов стальных сварных»;

- СТО-СА-03-002-2009 «Правила проектирования, изготовления и монтажа вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов»;

- СТО 0048-2005 «Резервуары вертикальные цилиндрические стальные для хранения жидких продуктов. Правила проектирования»;

- ВСН 141-80 «Инструкция по поставке стальных конструкций заводами металлоконструкций»;

- ВСН 311-89 «Монтаж стальных вертикальных цилиндрических резервуаров для хранения нефти и нефтепродуктов объемом от 100 до 50000 м3«;

- РД 16.01-60.30.00-КТН-026-1-04 «Нормы проектирования стальных вертикальных резервуаров для хранения нефти объемом 1000-50000 м3«.

В соответствии с ними к рабочей среде предъявляется несколько требований:

- плотность жидкости не должна превышать 1т/м3;

- хранение продукта может осуществляться без давления или под избыточным давлением 0,002 МПа, повышенным давлением 0,069 МПа и вакуумом 0,001 МПа.

Классификации резервуаров для нефтепродуктов

В зависимости от эксплуатационных условий и объема выделяются следующие классы:

- I класс — особо опасные резервуары более 10000 м3, РВС более 5000 м3, которые располагаются в черте города или по берегам водоемов;

- II класс — РВС повышенной опасности 5000-10000 м3;

- III класс — опасные резервуары до 5000 м3.

Для соблюдения мер пожарной и экологической безопасности они должны иметь крышу или понтон для предотвращения испарения легковоспламеняющихся нефтепродуктов и, соответственно, попадания вредных веществ в окружающий воздух.

По конструкции и условиям эксплуатации существуют РВС:

- со стационарной крышей, работающие под избыточным давлением 0,002 МПа и вакуумом 0,001 МПа;

- со стационарной крышей, работающие при повышенном давлении 0,069 МПа;

- с понтоном или плавающей крышей, работающие без давления и вакуума.

Саратовский резервуарный завод производит вертикальные цилиндрические резервуары для хранения нефтепродуктов объемом до 50000 м3 с понтоном, плавающей или стационарной крышей.

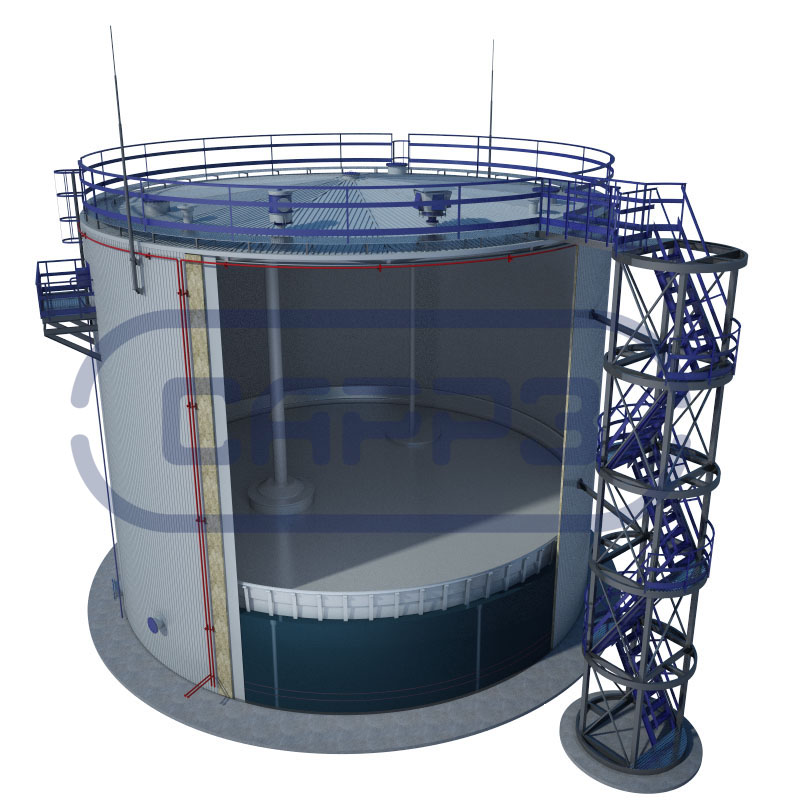

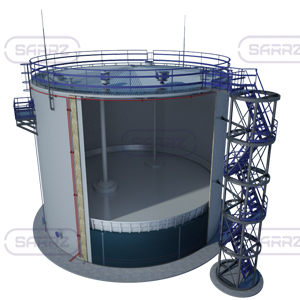

Устройство резервуаров РВС для нефти

Они представляют собой вертикальные цилиндрические емкости разной высоты и диаметра для хранения до 50000 м3 жидкостей.

Сверху обязательно имеется крыша (стационарная или плавающая) или понтон, которые крепятся к стенке с кольцевым ребром жесткости.

Выбор типа настила зависит от требований Заказчика, от условий эксплуатации и характера хранимой жидкости.

Также емкости комплектуются технологическим оборудованием (люки, патрубки), лестницей, площадкой с/или ограждением.

|

|

Схема вертикального резервуара

| 1 — стенка, 2 — днище, 3 — крыша, 4 — люки и патрубки, 5 — винтовая лестница, 6 — площадки с ограждениями, 7 — крепление заземления |

Стационарные крыши резервуаров

Они применяются для предотвращения загрязнения воздуха легковоспламеняющимися испарениями. Бывают бескаркасными и каркасными. Бескаркасная конструкция применяется для малых объемов — до 5000 м3.

Каждый тип может иметь две разные геометрические формы: коническую или сферическую.

Бескаркасные крыши — это лист настила конической или сферической формы в зависимости от объема: конические бескаркасные устанавливаются при объеме до 1000 м3, а сферические — до 5000 м3.

Каркасные крыши — это несущая металлическая конструкция, которая крепится к обечайке, и настил, свободно опирающийся на каркас. Их еще называют легкосбрасываемыми. Они обладают большей сопротивляемостью высоким динамическим нагрузкам и используются при объеме более 5000 м3. Они изготавливаются во взрывозащищенном исполнении, так как могут выполнять функцию аварийного клапана в случае повышения давления: вместо серьезного разрушения и деформации отрывается настил в месте приварки каркаса, т.к. сам настил не крепится к корпусу. Таким образом обеспечивается целостность.

Плавающая крыша стальных резервуаров

Они применяются при максимальной снеговой нагрузке не более 1,5 кПа и специально монтируются с пригрузом центральной части для уклона к центру, что не дает попасть рабочему продукту на поверхность.

Плавающие крыши бывают однодечными и двудечными. Однодечная конструкция имеет эксплуатационные ограничения: они устанавливаются на корпус с диаметром до 50 м с максимальной ветровой нагрузкой 100 км/ч. Двудечная является усиленным вариантом, который обладает большей плавучестью.

Понтоны для вертикальных резервуаров

Они используются совместно со стационарным настилом. Понтон — это жесткий диск, сделанный из стали или алюминия. Он должен закрывать не менее 90% поверхности и быть обязательно газонепроницаемыми, что предотвращает потери рабочей среды.

Днища резервуаров РВС

РВС до 1000 м3 изготавливаются с плоскими днищами. Их толщина одинаковая по всему периметру.

Более крупные имеют конические днища, которые могут иметь уклон к центру или от центра. Наиболее распространенное — это коническое основание с уклоном от центра, т.к. это помогает избегать отложений донного осадка. Коническая конструкция выполнена из центральной части и кольцевых окраек из более толстого металла.

Выбор типа зависит от объема.

Сводная таблица технических характеристик

| Объем, м3 | 50 | 100 | 200 | 300 | 400 | 500 | 700 | 1000 | 2000 | 3000 | 5000 | 10000 | 20000 | 30000 | 50000 | ||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Внутренний диаметр стенки, мм | 3800 | 4730 | 6630 | 7580 | 8530 | 8530 | 10430 | 10430 | 15180 | 18980 | 22800 | 20920 | 34200 | 28500 | 39900 | 45600 | 60700 |

| Высота стенки, мм | 4500 | 6000 | 6000 | 7500 | 7500 | 9000 | 9000 | 12000 | 12000 | 12000 | 12000 | 15000 | 12000 | 17880 | 18000 | 18000 | 18000 |

| Стенка | |||||||||||||||||

| Кол-во поясов, шт. | 3 | 4 | 4 | 5 | 5 | 6 | 6 | 8 | 8 | 8 | 8 | 10 | 8 | 12 | 12 | 9 | 8 |

| Толщина верхнего пояса, мм | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 6 | 6 | 7 | 8 | 8 | 12 | 12 | 11 |

| Толщина нижнего пояса, мм | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 6 | 6 | 8 | 10 | 12 | 10 | 13 | 18 | 22 | 25 |

| Днище | |||||||||||||||||

| Толщина центральной части, мм | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 6 | 8 |

| Толщина окраек, мм | — | — | — | — | — | — | — | — | 6 | 7 | 8 | 10 | 8 | 12 | 14 | 16 | 16 |

| Крыша | |||||||||||||||||

| Толщина настила, мм | 4 | 4 | 4 | 5 | 5 | 5 | 5 | 6 | 4 | 4 | 4 | 4 | 4 | 4 | 5 | 5 | 5 |

| Масса, кг | |||||||||||||||||

| Стенка | 2183 | 3638 | 5094 | 7277 | 8187 | 9824 | 12007 | 16410 | 25581 | 36385 | 48426 | 62930 | 86450 | 126243 | 261122 | 299500 | 409480 |

| Днище | 495 | 757 | 1467 | 1909 | 2409 | 2409 | 3582 | 3584 | 8205 | 12903 | 19052 | 17577 | 40756 | 33206 | 62606 | 102400 | 220649 |

| Крыша | 529 | 767 | 1549 | 2715 | 2882 | 2882 | 4726 | 5379 | 12380 | 19350 | 31700 | 25340 | 78619 | 51611 | 110000 | 136200 | 325047 |

| Лестница | 350 | 950 | 950 | 950 | 950 | 950 | 1200 | 1200 | 1200 | 1200 | 1200 | 1200 | 1200 | 2300 | 5100 | 1830 | 20600 |

| Площадки на крыше | 633 | 788 | 1104 | 1263 | 1421 | 1421 | 1737 | 1737 | 2257 | 3159 | 3795 | 3483 | 5692 | 5600 | 6642 | 8500 | 10102 |

| Комплектующие | 1072 | 1162 | 1162 | 1162 | 1442 | 1442 | 1772 | 1772 | 1772 | 1772 | 2512 | 4238 | 4631 | 4852 | 5294 | 5294 | 5294 |

| Люки и патрубки | 400 | 400 | 425 | 774 | 774 | 774 | 951 | 951 | 1077 | 1447 | 2460 | 2968 | 2986 | 2986 | 3561 | 6100 | 12384 |

| Каркасы и упаковка | 900 | 1100 | 1100 | 1100 | 1100 | 1300 | 1300 | 1700 | 3000 | 3400 | 5100 | 9600 | 10200 | 17550 | 24000 | 29600 | 52800 |

| Всего | 6562 | 9562 | 12851 | 17150 | 19165 | 21002 | 27277 | 33433 | 55785 | 81359 | 113505 | 126792 | 230516 | 245835 | 477725 | 589424 | 1056356 |

Вертикальные резервуары с защитной стенкой

Они представляют собой «стакан в стакане». Нефтепродукт или другая жидкость хранится во внутреннем корпусе. Наружная стенка необходима для предотвращения попадания вредных веществ в почву или воздух в случае нарушения герметичности.

Внутренний корпус выполняется с плавающей или стационарной крышей. Наружный — это, так называемый, «стакан» высотой не менее 80% от высоты основной емкости. Если предусмотрен козырек, необходимо предусмотреть вентиляцию межстенного пространства, ширина которого должна быть минимум 1,5 м. Дно основного резервуара может соприкасаться с дном защитного. В некоторых случаях необходимо предусмотреть свободное пространство между днищами, например, для осуществления улучшенного контроля протечек. Тогда основание внутреннего сосуда опирается на арматурные сетки или решетки.

Изготовление вертикальных цилиндрических резервуаров

Саратовский резервуарный завод производит резервуары РВС в соответствии с ТУ-5265-002-694784422013 и имеет необходимые Сертификаты соответствия.

Мы производим РВС любого класса опасности и любой конструкции.

Для производства используется листовая сталь различных марок в зависимости от химических характеристик хранимого продукта и от климатических условий на объекте эксплуатации:

- Ст3сп — для климатических зон с минимальной температурой -40°С

- 09Г2С — для климатических зон с температурой окружающей среды ниже -40°С

- 12Х18Н10Т — для хранения пищевых продуктов, воды или кислот, обладает высокими коррозионной устойчивостью

Металлоконструкции могут изготавливаться двумя способами: методом рулонирования или полистовой сборки. Также возможно производство комбинированным методом.

Изготовление вертикальных резервуаров методом рулонирования

Способ рулонной сборки предусматривает заводское изготовление стальных заготовок для днищ, стенок и элементов кровли, их автоматическую или полуавтоматическую сварку, а затем монтаж на строительной площадке. Традиционно резервуары до 5000 м3 представляют собой один рулон, более 10000 м3 — четыре рулона.

На монтажной площадке происходит разворачивание рулонов: сначала рулон корпуса ставится в вертикальное положение на уже развернутое днище. Далее его разворачивают и фиксируют в проектное положение. Затем свариваются стыки и монтируется покрытие. Корпус с днищем соединяется двухслойной сваркой внутренних и наружных швов.

Снаружи поверхности могут покрываться теплоизоляционным слоем — обшивкой из алюминиевых или оцинкованных стальных листов толщиной 0,9 и 0,7 мм соответственно.

Методом рулонирования изготавливаются днища малого диаметра. При производстве больших резервуаров периферийная часть состоит из отдельных элементов, которые образуют пояс, а уже к нему крепится нижний пояс.

Изготовление вертикальных резервуаров методом полистовой сборки

Этот способ представляет собой производство отдельных листов необходимой толщины и максимального размера 2500х10000 мм. Кромки обрабатываются на торцефрезерных или продольно-фрезерных станках и кромкофрезерными машинками. Далее стальные листы транспортируются на строительную площадку, где монтируются уже в готовую емкость.

К процессу производства предъявляются определенные требования для обеспечения надлежащего качества:

- кромки обрабатываются строганием или фрезерованием

- стальные листы не должны иметь неровности, заусенцы и завалы

- перед сварочными работами поверхность необходимо механически очистить от окалин, шлака и других загрязнений

- необходима ультразвуковая проверка сварных швов на герметичность

По окончании монтажных работ на строительной площадке проводится первичная калибровка резервуара на определение его вместимости и его градуировка.

Точность и соблюдение норм проектирования и изготовления вертикальных резервуаров РВС способствуют их долговременной работе, герметичности, надежности и безопасности.

На нашем Заводе РВС изготавливаются как рулонным, так и полистовым способом.

Как заказать изготовление на Саратовском резервуарном заводе?

Для того, чтобы узнать стоимость вертикального резервуара, Вы можете:

- позвонить по телефону 8-800-555-9480

- прислать заполненный Опросный лист на электронную почту

- воспользоваться формой «Запрос цены», указать контактные данные, и наш специалист свяжется с Вами

Саратовский резервуарный завод выполняет комплексные услуги по строительству объектов. Мы предлагаем:

- выполнение инженерных изысканий на объектах нефтегазовой отрасли, в том числе на особо опасных и технически сложных

- проектирование, разработку проекта и согласование проекта строительства объектов нефтегазовой и химической промышленности

- производство вертикальных резервуаров, емкостей, сосудов, аппаратов и других металлоконструкций

- доставку и монтаж изделий собственного производства в соответствии с проектом привязки

Резервуары РВС

Узнать цены или купить Резервуары РВС можно через форму запроса цены ниже.

Консультацию специалиста можно получить по телефону 8 (8452) 740-710.

Запрос цены

Запрос ценыРезервуары РВС – это вертикальные цилиндрические стальные резервуары номинальным объемом от 100 до 120 000 м3. Возможно также проектирование и изготовление РВС объемом более 120 000 м3 по индивидуальным техническим условиям.

Расположение резервуаров – наземное. Сейсмичность района строительства рекомендуется не более 9 баллов включительно по шкале MSK-64. Максимальная температура корпуса резервуара не более 100 °С (для резервуаров с температурой хранения более 100 °С следует учитывать изменения физико-механических характеристик применяемых сталей. Минимальная температура корпуса резервуара не менее -60 °С.

Требования к продукту:

- плотность — не более 1,1 т/м3,

- внутреннее избыточное давление — не более 2,0 кПа;

- относительное разрежение в газовом пространстве — не более 0,25 кПа.

Парк резервуаров РВС для хранения нефти и нефтепродуктов

Использование резервуаров РВС для хранения различных продуктов

Широко используются в промышленности для хранения нефти и нефтепродуктов, для пластовой и пожарной воды, нефтесодержащих стоков, жидких минеральных удобрений. При условии соблюдения санитарно-гигиенических норм пригодны для жидких пищевых продуктов.

| Продукт | Особенности |

|---|---|

| Сырая нефть | Рекомендуется проектирование резервуаров с плавающей крышей для сокращения потерь легких фракций нефти. |

| Нефтепродукты светлые (бензин, керосин, дизельное топливо) | Использование понтонов, плавающих крыш, систем рекуперации паров, позволяющих сокращать потери вследствие летучести хранимых сред. |

| Авиационный керосин, авиатопливо | Рекомендуется использование РВС с двухслойным дном, т.к. эти нефтепродукты имеют высокую текучесть. |

|

Нефтепродукты темные (битум, мазут и т.д.) |

Оснащаются различными устройствами для подогрева содержимого, системами контроля температур и теплоизоляцией. |

|

Продукты химической промышленности (ацетоны, кислоты, щелочи, спирты, мономеры, их циклические производные, аммиачная вода и др.) |

Должны иметь герметичные поддоны из устойчивых к хранимому продукту материалов с низкой теплопроводностью. Необходима надежная защита от попадания в них грунтовых вод и атмосферных осадков. Обязательно наличие резервной емкости, объем которой не учитывается при определении емкости склада. Схема обвязки резервуаров должна предусматривать возможность использования в качестве резервного любого из них и обеспечивать эвакуацию кислот и щелочей из аварийной емкости. Существуют особые требования к материалу резервуара в зависимости от химических свойств хранимого продукта. Например, для слабой азотной кислоты (до 60 %) изготавливают резервуары из нержавеющей стали, а для концентрированной азотной кислоты – из алюминия. Соляная, фосфорная, многие органические кислоты вызывают разрушение нержавеющей и углеродистой стали, поэтому внутреннюю поверхность футеруют керамическим кислотоупорными материалами. Концентрированную серную кислоту можно хранить в стальных резервуарах, а для разбавленной (ниже 75%) необходимо внутреннее покрытие днища и стенок РВС кислотоупорным материалом. |

|

Техническая вода (противопожарные резервуары, дренажные емкости) и питьевая вода |

Для защиты резервуаров от внутренней коррозии используются специальные протекторные покрытия. Например, цинк, алюминий или пластик. |

|

Продукты пищевой промышленности (растительные масла, сиропы, виноматериалы, и т.д.) |

При хранении пищевых продуктов в РВС бывает важно обеспечить защиту от воздействия света, кислорода воздуха, температурный режим хранения. Особенности технологий хранения сильно разнятся в зависимости от химических и физических свойств хранимых продуктов. |

Классы опасности и срок службы

В задании на проектирование устанавливается класс опасности резервуара. Эта информация необходима для правильного выбора методов расчета, коэффициентов надежности по назначению и требований к материалам и объемам контроля.

Класс опасности — это степень опасности, возникающая для здоровья и жизни людей, имущества физических или юридических лиц и экологического состояния окружающей среды при достижении резервуаром предельного состояния.

В зависимости от объема резервуара, РВС подразделяют на четыре класса опасности:

- класс КС-3а — РВС с номинальным объемом более 50 000 м3 и до 120 000 м3;

- класс КС-3б — РВС с номинальным объемом от 20 000 до 50 000 м3 включительно, а также от 10000 до 50000 м3 включительно, если резервуары располагаются в черте города, либо непосредственно по берегам рек или других крупных водоемов;

- класс КС-2а — резервуары номинальным объемом от 1000 и менее 20000 м3;

- класс КС-2б — резервуары номинальным объемом менее 1000 м3.

Класс опасности – это один из факторов, от которых напрямую зависит определение срока службы резервуара. Общий срок службы РВС – это назначенный срок безопасной эксплуатации сооружения при условии соблюдения регламента обслуживания и ремонта.

Срок службы при проектировании и строительстве обеспечивается выбором материала, учетом температурных, силовых и коррозионных воздействий, нормированием дефектов сварных соединений, оптимальных конструктивных решений металлоконструкций, оснований и фундаментов, допусками на изготовление и монтаж конструкций, способов защиты от коррозии и разработкой регламента обслуживания.

РВС-2000 для хранения сырой нефти с теплоизоляцией и внутренними пароводяными подогревателями

Конструктивные особенности РВС

По конструктивным особенностям вертикальные цилиндрические резервуары делятся на следующие типы:

- резервуар со стационарной крышей без понтона РВС;

- резервуар со стационарной крышей с понтоном РВСП;

- резервуар с плавающей крышей РВСПК.

Какой тип вертикального резервуара выбрать, зависит от классификации хранимого продукта по температуре вспышки и давлению насыщенных паров при температуре хранения.

Для легковоспламеняющихся жидкостей при давлении насыщенных паров свыше 26,6 кПа (200 мм рт.ст.) до 93,3 кПа (700 мм рт.ст.) (нефть, бензины, нефтяные растворители) применяются РВСПК и РВСП, либо РВС комплектуются дополнительным оборудованием: дыхательными и предохранительными клапанами, газовой обвязкой и установкой улавливания легких фракций углеводородов (УЛФ).

Для легковоспламеняющихся жидкостей при давлении насыщенных паров менее 26,6 кПа (200 мм рт.ст.), а также для горючих жидкостей с температурой вспышки выше 61 °С (мазут, дизельное топливо, бытовой керосин, авиационный керосин, реактивное топливо, битум, гудрон, масла, пластовая вода) применяются РВС без газовой обвязки.

Для аварийного сброса нефти или нефтепродукта применяются РВС, оснащенные дыхательными и предохранительными клапанами.

Основные конструктивные элементы резервуара:

Для конструкций стенок, привариваемых к стенке листов окрайки днища, обечаец люков и патрубков в стенке и фланцев к ним, привариваемых к стенке усиливающих накладок, опорных колец стационарных крыш, колец жесткости, подкладных пластины на стенке для крепления конструктивных элементов рекомендуется использовать спокойные (полностью раскисленные стали).

Каркас крыши, самонесущие бескаркасные крыши, центральные части днищ, анкерные крепления, настил крыш, плавающие крыши и понтоны, обечайки люков и патрубков на крыше, а также крышки люков могут изготавливаться из полуспокойных сталей. Для вспомогательных конструкций возможно применение стали С235.

При необходимости подогрева продукта может устанавливаться секционный подогреватель или теплообменная рубашка для проточной циркуляции теплоносителя. Для сохранения температурного режима устанавливается термоизолирующая рубашка (теплоизоляция) толщиной до 120 мм.

По требованию заказчика резервуары комплектуются навесным технологическим оборудованием.

Подготовка основных элементов конструкции резервуара РВС непосредственно на месте монтажа

Диаметр и высота стенок РВС распространненных номинальных объемов

(по типовым проектам)

Методы монтажа листовых конструкций РВС

Резервуары РВС могут отличаться и по методу монтажа основных листовых конструкций- стенок, днища, настилов стационарных крыш, понтонов и плавающих крыш.

РВС рулонной сборки отличаются тем, что листовые конструкции еще в заводских условиях соединяются в рулонируемые полотнища. Достоинством этого метода является сокращение затрат и сроков на монтажные работы на территории заказчика и возможность лучше контролировать качество сварки. Способ рулонной сборки не рекомендуется для стенок РВС объемами 10 000м3 и более.

Полистовая сборка РВС предполагает монтаж отдельных листов на месте сборки и установки резервуара.

Встречается также комбинированный способ сборки РВС, когда часть конструкций транспортируется к месту установки и монтируется в виде отдельных листов, а часть — в виде готовых рулонируемых полотнищ.

Транспортировка железнодорожным транспортом стенки резервуара РВС в виде ралонируемого полотнища на каркасе

Резервуары вертикальные для хранения нефтепродуктов

Вертикальные стальные резервуары (VST) * используются для хранения нефтепродуктов, химических жидкостей, пищевых продуктов и других агрессивных и безопасных сред. Они являются важным элементом технологической цепочки многих отраслей промышленности: нефтехимической, пищевой, газовой, черной и сталелитейной и т. Д. Они наиболее широко используются в нефтехимической промышленности, являясь частью нефтебаз, терминалов для отгрузки сырой нефти, нефтедобычи и нефтепереработки. компании.

Проектирование, изготовление, монтаж, эксплуатация и техническое обслуживание резервуаров осуществляется с соблюдением следующих правил:

- ГОСТ 31385-2016 «Резервуары стальные цилиндрические вертикальные для нефтепродуктов.Общие технические условия »;

- ПБ «Правила проектирования, изготовления и приемки стальных сварных сосудов и устройств»;

- СТО-СА-03-002-2009 «Правила проектирования, изготовления и монтажа вертикальных стальных цилиндрических резервуаров для нефтепродуктов»;

- СТО 0048-2005 «Резервуары стальные цилиндрические вертикальные для наливных жидкостей. Правила оформления »;

- ВСН 141-80 «Пособие по поставке металлоконструкций заводами металлоконструкций»;

- ВСН 311-89 «Монтаж резервуаров стальных вертикальных цилиндрических для нефтепродуктов емкостью от 100 до 50000 м 3 »;

- RD 16.01-60.30.00-КТН-026-1-04 «Правила проектирования резервуаров стальных вертикальных вместимостью от 100 до 50000 м 3 »;

Как указано в них:

- плотность жидкости не должна превышать 1 т / м 3

- хранение под давлением 0,002 МПа, 0,069 МПа, вакууме 0,001 МПа или без давления

Классификация резервуаров для нефтепродуктов

Вертикальные резервуары (ВСТ) — это вертикальные цилиндрические резервуары различной высоты и диаметра для хранения жидкости до 100000 м. 3 .

В зависимости от полевых условий и производительности различают следующие классы:

- I класс — особо опасные резервуары более 10000 м 3 , резервуары более 5000 м 3 , которые находятся в черте города или на берегу реки

- II класс — резервуары повышенной опасности 5000-10000 м 3

- III класс — резервуары повышенной опасности до 5000 м 3

В целях обеспечения пожарной и экологической безопасности резервуары должны иметь крышу или понтон для предотвращения испарения горючих нефтепродуктов и, соответственно, попадания вредных веществ в окружающую среду.

По конструкции и условиям эксплуатации насчитывается:

- резервуары с неподвижной крышей, работающие при избыточном давлении 0,002 МПа и вакууме 0,001 МПа

- резервуары с неподвижной крышей, работающие при избыточном давлении 0,069 МПа

- резервуары с понтоном или плавающей крышей, работающие без давления и вакуума

Саратовский резервуарный завод производит резервуары цилиндрические вертикальные для хранения нефтепродуктов объемом до 100 000 м. 3 с понтоном, плавающей или неподвижной крышей.

Строительство резервуаров для нефтепродуктов

Это вертикальные цилиндрические резервуары разной высоты и диаметра для хранения наливных жидкостей до 100 000 м. 3 . Сверху обязательно есть крыша (фиксированная или плавающая) или понтон, которые крепятся к оболочке кольцом жесткости.

Выбор типа покрытия зависит от требований Заказчика, условий эксплуатации и свойств жидкости.

Также цистерны укомплектованы основным оборудованием (люками, патрубками и т. Д.).), лестницы, клеточные площадки и др.

|  |

Схема вертикального резервуара

1 — днище, 2 — кожух, 3 — крыша, 4,5 — люки, патрубки, 6 — площадка с решеткой, 7 — винтовая лестница, 7 — электрическое заземление, 9- наконечник заземления

Стационарные крыши

Применяются для предотвращения загрязнения воздуха легковоспламеняющимися парами.Бывают безрамные и каркасные. Бескаркасная конструкция применяется для небольших мощностей — до 5000 м 3 .

Каждый тип может иметь две разные геометрические формы: коническую или сферическую.

Бескаркасная кровля — это покрытие конической или сферической формы. В зависимости от вместимости различают следующие виды: бескаркасные конические крыши, которые устанавливаются на резервуарах до 1000 м 3 , и сферические крыши — до 5000 м 3 .

Каркасная крыша — это стальная конструкция, прикрепляемая к оболочке, и покрытие, которое свободно устанавливается на каркас.Их еще называют противовзрывными сооружениями. Они обладают повышенной устойчивостью к высоким динамическим нагрузкам и применяются на резервуарах емкостью более 5000 м. 3 . Изготовлены во взрывозащищенном исполнении. Они могут выполнять функцию аварийного клапана при повышении давления: вместо серьезных повреждений и деформации покрытие отрывается в сварном шве. Само покрытие к оболочке не крепится. Таким образом обеспечивается целостность.

Плавающие крыши

Применяются при максимальной снеговой нагрузке не более 1.5 кПа и специально устанавливаются таким образом, чтобы центральная часть противовеса была наклонена к центру. Это предотвращает попадание продукта на поверхность.

Плавающие крыши могут быть одноярусными и двухъярусными. У однопалубной конструкции есть эксплуатационные ограничения: они устанавливаются на оболочку диаметром до 50 м с максимальной ветровой нагрузкой 100 км / ч. Двухпалубная конструкция — это улучшенная версия, обладающая большей плавучестью.

Понтоны

Применяются в сочетании с несъемной крышей.Понтон представляет собой жесткую стальную или алюминиевую платформу. Он покрывает не менее 90% поверхности и обязательно газонепроницаем, что предотвращает потерю жидкости.

Днища резервуаров

Выбор типа дна зависит от емкости бака.

Резервуары до 1000 м. 3 изготавливаются с плоским днищем. Их толщина одинакова по всему периметру.

Резервуары большего размера имеют коническое дно, которое может иметь наклон к центру или от него. Чаще всего используется коническая основа с наклоном от центра, так как это помогает избежать отложений донного осадка.Коническая конструкция состоит из центральной части и кольцевых пластин из более толстого металла.

Сводная таблица технических характеристик

| Вместимость, м 3 | 50 | 100 | 200 | 300 | 400 | 500 | 700 | 1000 | 2000 | 3000 | 5000 | 10000 | 20000 | 30000 | 50000 | ||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Внутренний диаметр, мм | 3800 | 4730 | 6630 | 7580 | 8530 | 8530 | 10430 | 10430 | 15180 | 18980 | 22800 | 20920 | 34200 | 28500 | 39900 | 45600 | 60700 |

| Высота снаряда, мм | 4500 | 6000 | 6000 | 7500 | 7500 | 9000 | 9000 | 12000 | 12000 | 12000 | 12000 | 15000 | 12000 | 17880 | 18000 | 18000 | 18000 |

| Ракушка | |||||||||||||||||

| Количество колец, шт. | 3 | 4 | 4 | 5 | 5 | 6 | 6 | 8 | 8 | 8 | 8 | 10 | 8 | 12 | 12 | 9 | 8 |

| Толщина верхнего кольца, мм | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 6 | 6 | 7 | 8 | 8 | 12 | 12 | 11 |

| Толщина нижнего кольца, мм | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 6 | 6 | 8 | 10 | 12 | 10 | 13 | 18 | 22 | 25 |

| Дно | |||||||||||||||||

| Толщина центральной части, мм | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 6 | 8 |

| Толщина кромок, мм | — | — | — | — | — | — | — | — | 6 | 7 | 8 | 10 | 8 | 12 | 14 | 16 | 16 |

| Крыша | |||||||||||||||||

| Толщина пола, мм | 4 | 4 | 4 | 5 | 5 | 5 | 5 | 6 | 4 | 4 | 4 | 4 | 4 | 4 | 5 | 5 | 5 |

| Масса, кг | |||||||||||||||||

| Shell | 2183 | 3638 | 5094 | 7277 | 8187 | 9824 | 12007 | 16410 | 25581 | 36385 | 48426 | 62930 | 86450 | 126243 | 261122 | 299500 | 409480 |

| Низ | 495 | 757 | 1467 | 1909 | 2409 | 2409 | 3582 | 3584 | 8205 | 12903 | 19052 | 17577 | 40756 | 33206 | 62606 | 102400 | 220649 |

| Крыша | 529 | 767 | 1549 | 2715 | 2882 | 2882 | 4726 | 5379 | 12380 | 19350 | 31700 | 25340 | 78619 | 51611 | 110000 | 136200 | 325047 |

| Лестница | 350 | 950 | 950 | 950 | 950 | 950 | 1200 | 1200 | 1200 | 1200 | 1200 | 1200 | 1200 | 2300 | 5100 | 1830 | 20600 |

| Крыша | 633 | 788 | 1104 | 1263 | 1421 | 1421 | 1737 | 1737 | 2257 | 3159 | 3795 | 3483 | 5692 | 5600 | 6642 | 8500 | 10102 |

| Дополнительное оборудование | 1072 | 1162 | 1162 | 1162 | 1442 | 1442 | 1772 | 1772 | 1772 | 1772 | 2512 | 4238 | 4631 | 4852 | 5294 | 5294 | 5294 |

| Плиты люков и фитинги | 400 | 400 | 425 | 774 | 774 | 774 | 951 | 951 | 1077 | 1447 | 2460 | 2968 | 2986 | 2986 | 3561 | 6100 | 12384 |

| Каркасы и упаковка | 900 | 1100 | 1100 | 1100 | 1100 | 1300 | 1300 | 1700 | 3000 | 3400 | 5100 | 9600 | 10200 | 17550 | 24000 | 29600 | 52800 |

| Итого | 6562 | 9562 | 12851 | 17150 | 19165 | 21002 | 27277 | 33433 | 55785 | 81359 | 113505 | 126792 | 230516 | 245835 | 477725 | 589424 | 1056356 |

Резервуары вертикальные с защитной стенкой

Это так называемое «стакан в стакане».Масло или другая объемная жидкость хранится во внутренней оболочке. Наружная стена необходима для предотвращения попадания вредных веществ в почву или воздух в случае протечки.

Внутренняя оболочка изготавливается с плавающей или неподвижной крышей. Наружная стенка представляет собой так называемый «стакан» высотой не менее 80% от высоты основной емкости. Если предусмотрена погодозащитная юбка, необходимо установить вентиляцию межклеточного пространства, ширина которой должна быть не менее 1,5 м. Дно основного бака может соприкасаться с защитным днищем.В некоторых случаях необходимо обеспечить свободное пространство между днищами, например, для улучшения контроля утечек. Затем основание внутреннего сосуда опирается на арматурную сетку или решетку.

Производство вертикальных цилиндрических резервуаров

Саратовский резервуарный завод выпускает резервуары стальные вертикальные РВС по ТУ-5265-002-694784422013 и имеет необходимые Сертификаты соответствия.

Изготавливаем цистерны любого класса опасности и конструкции.

Для производства используется листовая сталь разных марок в зависимости от химических характеристик хранимого продукта и условий окружающей среды на месте эксплуатации:

- Ст3сп — для климатических зон с минимальной температурой -40 ° С

- 09Г2С — для климатических зон с температурой окружающей среды ниже -40 ° С

- 12х28Н10Т — для хранения пищевых продуктов, воды или кислот, имеет высокую коррозионную стойкость

Металлоконструкции резервуара могут изготавливаться двумя способами: прокатным или листовым способом.Также возможно производство комбинированным способом.

Изготовление вертикального резервуара путем наматывания

Данный метод предусматривает изготовление в цехе стальных заготовок днищ, обшивок и элементов кровли, их автоматическую или полуавтоматическую сварку с последующим монтажом на строительной площадке. Традиционно резервуары до 5000 м 3 имеют один валок, более 10 000 м 3 — четыре валка.