Что можно сделать из опилок

Здравствуйте дорогие подписчики и читатели блога Андрея Ноака. В производстве остается большое количество отходов, другими словами древесных опилок. Чтобы их утилизировать потребуется большое количество времени, кроме того это влечет за собой дополнительные расходы.

Но такой вид отходов отлично нашел свое применение в различных сферах. Сырые опилки большой энергетической ценности не представляют. Но если пройти определенную обработку, то можно получить большое количество недорогих и полезных изделий и материалов. Сегодня я расскажу о том, что можно сделать из опилок, а также приведу пример 10-ти самых распространенных изделий.

Моя новая книга

Совсем недавно вышла в свет моя новая книга. Информация в ней очень и очень актуальная и на самом деле стоит она очень и очень дорого! Но своим читателям я отдаю ее практически даром!

В этой книге я рассказал как лучше всего стартануть и получить максимальные доходы при минимальных вложениях при переработке опилок. Более подробно о ней в разделе «КНИГИ».

Опилки на производстве

Есть несколько вариантов использования таких отходов:

- Создание строительных материалов;

- Новые виды биотоплива.

Первым в список полезных изделий из опилок можно внести арболит (опилкобетон). В его состав входит цемент, опилки и специальные химические вещества. В данном растворе содержится более 70% отходов деревообработки.

Сферы применения плит из арболита:

- При строении домов, как несущие межкомнатные перегородки;

- При проведении звукоизоляционных и утепляющих работ.

Преимущества:

- Низкая стоимость;

- Прочность материала;

- Небольшой вес.

Топливо из отходов деревообработки

В условиях производства существует возможность сделать несколько видов биотоплива. Твердые вещества отлично сгорают в котлах, а жидкими можно заправлять автомобили (если есть специальное приспособление).

Итак, вторым в списке полезных изделий становится гидролизный спирт (другое название — биоэтанол).

Чтобы получить спирт древесные отходы необходимо обработать серной кислотой. В дереве содержится целлюлоза, которая при взаимодействии с неконцентрированной кислотой превращается в глюкозу. В последствии из сахара можно получить спирт. Такой процесс называется гидролизом.

Древесные гранулы занимают далеко не последнее третье место. Это самое совершенное твердое топливо на сегодня. Гранулы — древесные цилиндрические пеллеты, небольших размеров.

Для древесных гранул существует специальный котел, оснащенный полностью автоматической системой. Такая установка способна работать без вмешательства человека на протяжении нескольких суток.

Для создания гранул потребуется специальное оборудование, гранулятор. Чтобы получить конечный материал опилки следует измельчить и высушить до 10% влажности. После чего отходы производства прессуются до состояния, когда из них начинает выделятся лигнин, который связывает и формирует небольшие цилиндрики.

Четвертое место — топливные брикеты, или так называемые евродрова. Технология изготовления не отличается от изготовления гранул, но требования к такому топливному материалу намного ниже.

Основным преимуществом евродров является сфера их применения. Ведь не существует специального котла под брикеты. Их можно сжигать в обычной печке теплогенераторе. Кроме того, теплотворная способность евродров не уступает древесным гранулам.

Что можно сделать из опилок в домашних условиях

Древесным отходам можно найти отличное применение в домашних условиях. Опилки можно применять при укладке паркета, заделывая щели между досками. Для этого готовится густая паста, которой заполняются нужные места, а после высыхания пол шлифуется.

Пятое место — опилки как утеплитель. С помощью отходов деревообработки можно правильно утеплить или даже обогреть дом. Очень удобно утеплять чердачные перекрытия или пол первого этажа.

Материал можно также применять для утепления стен, но по теплоизоляционным свойствам опилки будут уступать пенопласту и минеральной вате.

На шестое место я решил поставить самодельное топливо. В домашних условиях можно изготовить только топливные брикеты.

Всего существует два способа изготовления топлива. Можно использовать шнековый пресс, который можно купить в готовом виде. Тогда технология создания брикет почти не отличается от производственной, а материал, сделанный своими руками, дает много энергии при сгорании. Но здесь нужно вложить много денежных средств.

Второй и более дешевый способ изготовления топлива — смешать опилки с глиной. В качестве пресса используется ручной станок, о котором я рассказывал раньше. Такие брикеты горят хуже заводских, тем не менее нашли распространение среди домовладельцев.

Седьмой способ — изготовление древесного угля из качественных брикет. Для того, чтобы получить конечный результат, материал нужно выжигать в специальных приспособлениях, затем остывшее топливо можно упаковывать в мешки.

Другие сферы использования отходов

На самом деле существует огромное количество сфер применения опилок и перечислить их все достаточно трудно. На восьмое место я решил поставить изготовление утепляющих материалов для различных труб, а также мульчи для огорода или сада.

Девятое место — подстилка для домашних животных. Поскольку опилки отлично впитывают влагу, то клетка долгое время может оставаться сухой. Также их можно применять в качестве наполнителя туалета для кошки или собаки.

Последнее, десятое место достается декору. Из опилок отлично получаются самодельные игрушки, сувениры, и прочее. Картины из цветного опила, икебаны с использованием коры украсят дом и придадут особую прелесть помещению.

Видео в тему

Как видите, мелкие отходы деревообработки — это недорогой, но очень интересный материал. И отраслей его применения очень много. Опилки можно использовать практически везде, от домашнего хозяйства до экотоплива. Возможно и Вы нашли для себя интересный вариант, а я должен прощаться. Не забывайте делится полезными статьями в соцсетях с друзьями. С Вами был Андрей Ноак, до встречи в блоге!

andreynoak.ru

производство брикета из опилок. Производство топливных брикетов в домашних условиях :: BusinessMan.ru

Топливные брикеты – твердое горючее вещество, которое получают из древесины, а также иных отходов растительности.

Топливные брикеты – твердое горючее вещество, которое получают из древесины, а также иных отходов растительности.

Они широко применяются в наше время. Их используют для разнообразных видов топок, котлов, а также они хорошо горят в каминах, грилях, печках.

Топливные брикеты из древесины не включают вредных веществ, а также клея. Специально спрессованные при высокой температуре и под большим давлением, они напоминают по форме цилиндр.

Производство брикета из опилок основано на процессе прессования отходов столярного производства, измельченных отходов древесины под воздействием высокого давления при нагревании. Связующей цепочкой является лигнин, содержащийся в клетках растений. Многие задаются вопросом о том, как производить топливные брикеты. Об этом будет рассказано далее.

Преимущества

Главным плюсом данного материала является постоянная на протяжении четырех часов температура при сгорании. Топливные брикеты меньше дымят, не искрят и не стреляют. Также их преимуществом при использовании является наименьшее загрязнение окружающей среды во время сгорания в сравнении с классическими твердыми видами топлива при равной теплотворной способности, как, к примеру, уголь, но меньшим в пятнадцать раз пепельным содержанием (максимально 1%).

Это значит, что если сравнивать с обыкновенными дровами, то подкладывать в печь топливные брикеты можно в три раза меньше. При этом они способны обеспечить стабильную температуру на протяжении всего процесса горения. Это немаловажное свойство материала.

По завершении горения топливные брикеты становятся, как и обычные дрова, углем. Это позволяет в дальнейшем приготовить на них гриль или шашлыки. Температура нагрева топливных брикетов больше, чем у обыкновенных дров, и почти равна температуре каменного угля.

Преимуществом данного материала является неизменная температура во время горения на протяжении четырех часов. Древесные топливные брикеты обладают теплоотдачей 4400 ккал. Это является немалым показателем. К примеру, теплотворная способность дерева (твердая масса сухая) равна 2930 ккал/кг, у бурого угля она составляет 3910 ккал/кг. Топливные брикеты являются экологически чистой продукцией, т.к. при их производстве исключено добавление разнообразных добавок.

Основные особенности и сфера применения топливных брикетов

Для изготовления указанного материала в качестве сырья используется щепа, стружка, крошка или прочие отходы деревообработки, являющиеся натуральными. Сравнения топливных брикетов из древесины с коксом, углем-антрацитом и деревом показывают, что по способности отвода тепла они обладают самым высоким показателем, а при сгорании по выделению СО2 – в несколько десятков раз ниже.

Сгорая, данный материал практически не оставляет отходы, составляющая пепла в данном случае равна примерно одному проценту. Используя такую продукцию, вы не только обеспечиваете продолжительное постоянное горение без искр и щелчков, но и приносите гораздо меньше вреда природе. Поэтому производство брикета из опилок является эффективным.

Указанную продукцию применяют практически везде. Топливные брикеты являются альтернативным дешевым биотопливом для установок, которые работают на дровах, угле и т.д. Данный экологически чистый материал набирает огромную популярность в настоящее время.

В результате этого топливный бизнес будет рентабельным. Указанный материал используют для топки печей, каминов, приготовления шашлыков, в барбекю, мангалах. При этом продукция горит с наименьшим дымовыделением, высокой отдачей тепла, меньшим искрением.

Производство топливных брикетов в домашних условиях своими руками

Разумеется, топливные брикеты приобрести не составит труда. На сегодняшний день купить можно абсолютно все, если позволяет наличие денежных средств. Однако производство брикета из опилок можно осуществить и собственными силами, тем самым запастись на зиму дополнительным твердым экологически чистым топливом для печки. Также это избавит все уголки хозяйства от лишнего горючего мусора. Поэтому производство топливных брикетов в домашних условиях рентабельно.

Указанный материал изготавливается из опилок, щепок, стружки, соломы, шелухи семян, сухих стеблей растений, угольной пыли, опавших листьев деревьев. Иначе говоря, подойдет разнообразный мелкий горючий мусор, который уже не понадобится в хозяйстве. Компонентом для связки послужит обычная глина. На 10 кг мелкого сухого материала понадобится один килограмм глины. Для того чтобы топливные брикеты получались равной формы, свободно складывались, можно изготовить особые ячейки из досок (к примеру, от деревянных ящиков).

Этапы изготовления

В данном случае производство брикетов осуществляется в следующем порядке:

- В подготовленную емкость ссыпается размельченный материал (опилки, щепки, стружка, солома, шелуха семян, угольная пыль, сухие стебли растений, опавшие листья деревьев).

- Затем следует насыпать глину.

- После этого добавить столько воды, сколько необходимо для легкой лепки всей массы. Это делается в индивидуальном порядке.

- Далее лепим из получившейся массы брикеты или осуществляем заливку смеси в изготовленные формы.

- Затем все тщательно прессуем и складываем для просушки на солнце.

Для прочности топливных брикетов их обкладывают снизу и сверху ненужной бумагой или ветошью. После этого спрессовывают все вместе.

Бизнес-план — производство топливных брикетов

Сегодня все чаще обращается внимание на возобновляемые источники энергии для всевозможных потребностей человека – это биодизельное топливо для автомобилей, солнечные панели, ветряные генераторы, древесина и топливные брикеты для отопления. Последние отличаются от обыкновенных дров высокой отдачей тепла. При их производстве используются современные технологии. Однако для начала необходимо составить бизнес-план «Производство топливных брикетов».

Как было сказано выше, указанная продукция создается из всяких отходов древесины, а еще из шелухи подсолнечника, из торфа, соломы. За счет своей значительной энергоотдачи, компактности и экологичности топливные брикеты используют где угодно

При изготовлении данного материала лигнин – вещество, которое содержится в растениях, — под влиянием давления и температуры расплавляется, тем самым связывая все частички. По виду топливные брикеты похожи на обычные дрова. Их нередко называют евродровами. Обычно они бывают длиной около 25 см и 10 см в диаметре. В основном в упаковке содержится 12 брикетов. Однако при желании их можно делать различных размеров. В данном случае следует составить бизнес-план производства евродров.

Выбор сырья

В этом процессе важен индивидуальный подход. Реализовать производство топливных брикетов из опилок помогут отходы предприятий по обработке древесины (это может быть мебельная фабрика, пилорама, столярная мастерская и т.д.). Сырьем для изготовления указанного биотоплива могут стать опилки и всевозможные более крупные древесные отходы. К примеру, горбыль, обрезы, брак. Экономическим преимуществом в данном случае является недорогое возобновляемое сырье для производства топливных брикетов.

Рынок сбыта

Потребность в топливных брикетах из древесины постоянно растет. Это происходит в основном благодаря их экономному расходованию и удобству перевозки и хранения. В Европе данный вид топлива пользуется спросом уже на протяжении довольно длительного времени. В России указанный материал появился относительно недавно.

Однако рынок уже активно начал формироваться, а топливный бизнес в этой сфере стал набирать обороты. Поэтому есть возможность занять в этом деле свое место. Хорошо то, что источники сырья для изготовления данной продукции можно найти в избытке практически в любой области нашей родины.

Дачи, загородные дома, базы отдыха – потребители топливных брикетов – отапливаются котлами или каминами. В основном к данным объектам не подводятся отопительные коммуникации либо они значительно устарели и находятся в изношенном состоянии. Сегодня можно даже в супермаркетах купить топливные гранулы, евродрова.

Отдельной веткой реализации указанной продукции вполне могут стать разнообразные организации: сельхозкомбинаты, птицефабрики. Почти каждое предприятие, которое имеет котельные, работает на твердом топливе. Не составит труда заинтересовать закупкой данного материала указанные организации. Всего лишь необходимо будет подсчитать выгоду от сделки. Сюда входит и улучшение экологической обстановки в районе месторасположения предприятия, и уменьшение затрат на транспортировку и хранение. В основном все нынешние котельные, работающие на твердом топливе, могут работать на указанном материале.

Производство и технология

В производстве топливных брикетов в основном соблюдают следующие требования: фракционный размер не более 3 мм и влажность от 9 до 13 %. Конечно, не бывает совершенного сырья. И значительная его часть не будет соответствовать данным требованиям. Разнообразный размер отходов производства необходимо будет исправлять. Также важно сушить и измельчать. Все довольно-таки просто.

Для измельчения древесных отходов подойдет машина рубильного действия как отечественного, так и иностранного производства. Главными показателями вашего предприятия станут производственные объемы и регулируемая на выходе величина готовой фракции.

К примеру, для подобных целей используется машина, измельчающая древесные отходы, типа 5Р-РМ. Они загружаются в приемное окно, где специальный механизм захватывает их и переносит в измельчительную зону. После расщепления древесина поступает на решетку, сквозь которую происходит отсеивание более крупных готовых фрагментов. На выходе мы получаем опилки необходимого размера.

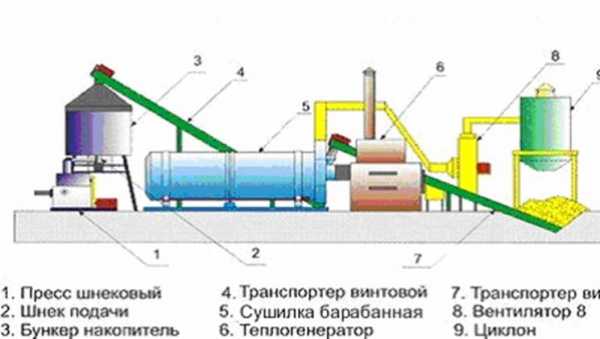

Доизмельчение и сушка сырья могут осуществляться в установке типа АС-3. Такая машина экономит электрическую энергию за счет одновременной просушки и измельчения отходов. Также для сушилки понадобится теплогенератор, который может работать на отходах или дровах.

Подбор персонала

К данному процессу следует относиться серьезно. Необходимо произвести набор трудового персонала для нормальной работы предприятия. Численность рассчитывается в зависимости от производственных объемов, а также в соответствии с нормами функционирования оборудования и количеством рабочих смен.

Определение штатного персонала для выполнения работ производится при учитывании рабочего времени 365 дней в году в 3 восьмичасовых смены. Так, осуществляется поиск генерального директора, главного бухгалтера, начальника смены (наладчика оборудования), оператора производства, основных рабочих, вспомогательного персонала, водителей.

Этапы реализации проекта

В данном случае потребуется следующее:

— Поиски источников первого капитала, кредит.

— Закупка оборудования и аренда производственных помещений.

— Работы по монтажу.

— Оформление необходимых документов на данный вид деятельности.

— Запуск производства.

Себестоимость и прибыль

— Производство топливных брикетов из опилок обладает стабильной себестоимостью в районе 5 %.

— Расходы на материалы и сырье составляют 40%.

— Амортизация – 14%.

— Расходы на оплату труда – 29%.

— Плата аренды составляет 5%.

— Взносы на обязательное пенсионное страхование – 4%.

— Накладные и общепроизводственные расходы составляют 2,9%.

— ЗИП на оборудование – 2%.

— Социальное страхование – 1,5 %.

Предприятие, осуществляющее производство брикета из опилок, не превышающее установленный оборотный лимит, по истечении пятилетнего срока может обладать рентабельностью до 50%. Это является неплохим показателем в данной сфере бизнеса.

Итог

Ознакомившись с содержанием данной статьи, каждый начинающий предприниматель может сделать соответствующие выводы и организовать производство брикетов из опилок. Бизнес-план в этом случае составить довольно просто.

businessman.ru

Свой бизнес — производство топливных брикетов из опилок

Переработку древесных опилок можно проводить несколькими способами, одним из которых является способ по изготовлению топливных древесных брикетов, способствующих улучшить процесс сгорания, если их применять в качестве топлива.

Древесину таким способом могут перерабатывать и частные, и государственные предприятия. В основном, древесные отходы утилизируются и при этом районным экологическим службам платятся штрафы, так как многие предприятия не могут или не знают, какое применение можно найти опилкам и другим древесным отходам. Экологи обосновано видят проблему в том, что при обычном сжигании влажных опилок возникают проблемы с неполным сгоранием, когда выделяется повышенное количество окиси углерода, являющимся угарным газом.

Довольно много древесных отходов в наличии имеется во многих районах.

Для производства топливных древесных брикетов применяются различные технологии. Их калорийность близка к калорийности сухой древесины. В Западной Европе на такой вид топлива постоянно высокий спрос и готовы они практически в неограниченных количествах закупать такую продукцию.

Сегодня в Европейских странах выпускаются установки, которые позволяют из сырых опилок производить древесные брикеты. Предварительная сушка сырых опилок производиться до необходимых 12% влажности с помощью газа и дизтоплива.

Переработка древесных отходов на сегодняшний день решается во всех развитых странах, в том числе и в России. Постоянно наращивая объемы переработки, появляются дополнительные возможности из недорогого сырья изготовить востребованную продукцию на экспорт.

Нужно знать, что при сжигании древесные брикеты намного меньше выделяют золы и СО2, именно этот факт и формирует стабильный спрос на брикеты на Европейских рынках.

Сырьем может служить солома, шелуха подсолнечника и др. отходы.

Формирование брикета происходить путем оптимизации потока стружки с дальнейшим ее прессованием. Брикеты затем следует упаковать в упаковочные материалы, стянуть брикеты, уложить на паллеты и обмотать их стрейч-пленкой.

На самом деле организовать в России производство по изготовлению топливных древесных брикетов не так уж и сложно, главное правильно разработать бизнес-план, в котором следует учесть все нюансы. Особое внимание уделить оборудованию следует, на котором брикеты будут изготавливаться, и его эксплуатационным характеристикам.

dela.biz

Как выбрать оборудование для производства опилок :: BusinessMan.ru

Сегодняшний рынок буквально пестрит различными промышленными установками для мелкого и крупного бизнеса. Среди этого разнообразия даже у бывалых спецов иногда буквально разбегаются глаза. В этой статье мы рассмотрим оборудование для производства опилок и производных от них (пеллет, гранул).

Ведь сырье для этого бизнеса в нашей стране достать не проблема, можно договориться с любым лесничеством о сборе и вывозе валежника и сухостоя. Таким образом, вы будете очищать лес и зарабатывать на этом деньги.

Проблема выбора

Перед приобретением промышленной установки у большинства покупателей возникают естественные вопросы: «Какой тип лучше выбрать?» «Купить новое оборудование или бывшее в употреблении?» «Дешевое или дорогое?» Рассмотрим вкратце три основных варианта.

1. Новая установка «под ключ».

2. Линия, бывшая в употреблении.

3. Купить по частям у разных производителей и самостоятельно скомплектовать на месте.

Каждый из этих вариантов имеет свои плюсы и минусы, однако прежде чем рассматривать их, следует ознакомиться с теоретической частью.

Из чего состоит оборудование для производства опилок

По сути, данная установка является элементарной дереводробилкой, в ее комплектацию входят:

1. Рубительная машина, предназначенная для измельчения древесины в технологическую щепу.

2. Бункер-накопитель-дозатор.

3. Измельчитель щепы.

Как видите, такой станок для производства опилок элементарен.

Линия-гранулятор

Станок для производства прессованных опилок немного сложнее, он состоит из:

1. Участка измельчения.

2. Приемного бункера для опилок с подвижным дном.

3. Сушильного барабана.

4. Теплогенератора.

5. Циклона с вентилятором.

6. Приемного бункера сухого сырья.

7. Пресс-гранулятора (брикетировщика).

Оборудование для изготовления пеллет

Данная установка имеет несколько вариантов комплектации.

1. Линия для переработки древесины или ее кусковых отходов (включает в себя оборудование для производства опилок).

2. Линия, работающая на производственных отходах древесины (дополнительный станок для измельчения не нужен).

3. Линия пеллетирования для сырья с влажностью более 13% (дополнительно требуется сушильный комплекс).

4. Линия, работающая с материалом, влажность которого менее 13%.

Полный список комплектации такой установки: молотковая мельница, дисковая и барабанная дробилка, котел газовый (или на дровах), сушильный барабан, а также механизм для загрузки в него стружки, циклон, дымосос, ленточный или скребковый транспортер, подвижные полы, вентилятор, смеситель, бункер для сырья с транспортером, пресс-гранулятор, охладитель, сито, вентилятор для удаления пыли и отсева, бункер для готовых пеллет, весы, упаковочный станок.

Что нужно учитывать, приобретая оборудование для производства опилок и их производных? Рассмотрим плюсы и минусы трех вариантов.

Линия «под ключ»

К достоинствам такого варианта можно отнести:

- Минимальное количество затрачиваемых трудочасов на монтаж установки и высокое качество таких работ.

- Исключение покупки «кота в мешке» — качественное новое оборудование будет лучше и дольше функционировать без поломок.

- Кроме того, современная техника характеризуется более высоким ресурсом работы, она менее энергоемка, это снизит затраты на изготовление конечного продукта.

К недостаткам относятся:

- Высокая стоимость такого проекта.

- Отсутствие возможности самостоятельного обслуживания, что соответственно приведет к простоям оборудования даже при незначительных поломках. Происходит это, потому что установка находится на гарантийном и сервисном обслуживании. В результате, даже если порвется шланг, замена которого занимает около 20 минут, все равно необходимо вызывать специалистов фирмы, а это может затянуться на несколько дней.

Линия, бывшая в употреблении

Достоинством данного варианта является дешевизна. Если промониторить отечественный и импортный рынки подержанной техники, то вполне можно подобрать установку, бывшую в употреблении, в хорошем состоянии за низкую стоимость. Кроме того, можно найти вариант с гораздо большей производительностью, чем новая линия, за те же деньги.

Недостатками являются: покупка «кота в мешке», сложный монтаж с внесением собственных нововведений, не всегда полная комплектация оборудования, некомплект документации. Кроме того, исключается гарантийное и сервисное обслуживание, снижается вероятность использования оригинальных запчастей. Если установка очень старая, то запасные детали к ней уже не изготавливают.

При покупке ненового оборудования следует придерживаться следующих рекомендаций: проведите тщательный осмотр и прослушайте работу линии на отсутствие посторонних шумов, особое внимание необходимо уделять головной части (сушильный комплекс, дробилка, пресс). Кроме того, останавливайте свой выбор на работоспособных линиях более свежих годов.

Скомплектованная линия

Это довольно редкий вариант, но он также имеет право на существование. По сути, это наиболее дешевая схема, но при этом и самая сложная. Она больше подойдет для тех, кто имеет большой опыт работы в данном бизнесе. Зачастую при таком варианте покупки можно в придачу практически даром получить тот или иной узел.

Если вы решились установить скомплектованную линию, то наиболее важные узлы лучше приобретать новые, а второстепенного характера – бывшие в употреблении. В таком случае вам удастся сэкономить значительные средства, зато придется повозиться с монтажом оборудования.

Различные варианты реализации опилок

Подводя итоги, можно отметить, что данный бизнес будет весьма выгодным, если вы не станете зацикливаться только на одной сфере реализации своего продукта. Ведь он используется повсеместно – от удобрений и до строительства, а значит, спрос на него обязательно будет.

Например, вы можете начать производство опилок для копчения и топливных брикетов (сегодня такой продукт пользуется повышенным спросом, ведь брикеты горят в четыре раза дольше и жара дают больше, чем дрова). Для этого в качестве сырья лучше использовать фруктовые породы деревьев. Параллельно с этим начните производство опилок для животных, ведь подстилка необходима не только домашним питомцам, но и крупному скоту, для этого наладьте контакты с фермерами.

Для изготовления наполнителей кошачьего туалета вам потребуется использовать гранулятор. В качестве сырья, кроме опилок, понадобятся сорбционные компоненты: целлюлоза, мел, карбометилцеллюлозный клей, кроме того, для поглощения неприятного запаха следует добавлять цеолит.

Для производства подстилки в качестве сырья можно использовать любые породы деревьев, початки кукурузы и прочее. Обязательно займитесь изготовлением утеплителей на базе опилок, ведь строительная сфера в наши дни актуальна, как никогда. Если вы займете сразу несколько сфер, то прибыль вашему предприятию будет обеспечена.

В заключение

Дополнительным удобством такого бизнеса является тот факт, что линия не занимает много места и не требует большого количества квалифицированного персонала. Если вы проживаете в частном секторе, то можете даже организовать производство опилок в домашних условиях. Таким образом, вы сможете существенно сократить затратную часть своего дела, сэкономив на аренде производственных площадей и организации охраны.

businessman.ru

хорошая технология всегда в цене

Здравствуйте уважаемые читатели и подписчики блога, на связи Андрей Ноак! Сегодня я расскажу вам про производство пеллетов из опилок, с какими трудностями вы можете столкнуться и как лучше организовать технологию. Идея для сегодняшней статьи взята с моей командировки в качестве консультанта на производство гранул, находящееся недалеко от г. Казани. Я буду рассказывать как играя с технологией можно значительно оптимизировать изготовление пеллет.

Информация которая дана тут на самом деле очень ценная, ее даже не все в свой бизнес план включают, а надо бы знать такие вещи и предусматривать соответствующие площади.

Сырье

Огромные кучи опилок в нашей необъятной стране впечатляют не только наших соседей из Европы но и местных жителей, которые живут в этих районах. В последние годы правда ситуация сдвинулась в лучшую сторону, строятся новые заводы по производству древесных плит из стружки и щепы, а особой популярностью обладают производства для изготовления древесных гранул.

Рентабельность такого предприятия может достигать 40%, штат работников в одну смену 2 человека и никаких отходов! При этом еще и древесина для производства бесплатная, так как бесплатных отходов у нас в стране хоть отбавляй!

Перед планированием производства нужно учесть ряд факторов, один из них сырье, его размеры, влажность, наличие коры и вообще имеющиеся виды.

Так, а теперь обо всем по порядку.

Крупные древесные отходы в опилках

Опилки опилкам рознь, поэтому перед приобретением оборудования нужно обратить внимание вот на что — наличие крупных отходов и стружки в общей массе древесного сырья.

Многие производители ставят на этапе подачи сырья со склада сито для сортировки стружки, не учитывая реалии производства. При этом клиенту нужно заплатить за это сито не мало средств. Другие не ставят сито, хотя надо бы. Сейчас я расскажу когда его надо и какими параметрами оно должно обладать.

Сито необходимо только на то производство, где действительно имеются крупные тяжелые кусковые отходы, а это к примеру куски горбыля отлетника, различные так называемые лещи и эти кусковые отходы могут привести к возгоранию в сушильном комплексе, а возможности вручную убрать их все просто не предоставляется.

Некоторые производители оборудования ставят сито на сортировку, внимание … фуговальной стружки. Для тех кто ее не знает,это стружка которая завитая. Тут нужно сразу ставить в задание заводу производителю, чтобы такая стружка без проблем у вас сушилась и перерабатывалась. А выкидывать эту стружку в отходы и

ли дополнительно ее дробить, неся большие затраты на это – неправильный подход. Фуговальная щепка на большинстве предприятий сушится и дробится без проблем, не нуждаясь в дополнительном измельчении.

Еще сито сортировки сырья обязательно должно регулироваться на различную фракцию, которую вы подберете со временем исходя из своего опыта и рекомендаций производителя. Дело в том, что некоторые производители поставляют обычные стандартные сита, которые не регулируются.

Отходы от сита:

- Это минеральные примеси, такие как камни, металл. Их утилизация это свалка;

- Зимой это куски льда и снега которые снижают производительность сушильного комплекса. Раскрою небольшой секрет, чтобы не выкидывать снежные камни с стружкой или просто стружку смерзшуюся в камень на свалку, мы откладывали ее в сторону и потом после растаивания снега у нас появлялось дополнительное масса древесины для гранул;

- Куски горбыля, бакулки, ветви, лещи — если такие имеются, то в технологии производства гранул нужно рассмотреть вариант их дробления в опилки, это можно сделать на барабанной или дисковой дробилке;

Следующий этап это виды сырья

На большинство пеллетных производств древесные отходы поступают с разных лесопильных предприятий, или с одного предприятия, но с разных деревообрабатывающих линий. Это может быть, к примеру, столярный цех, лесопильная рама без окорки и сортировки и третье это линия лесопиления с подсортировкой леса и его окоркой или какие то другие варианты, главное это нам нужно сейчас с вами уловить суть.

Технология изготовления гранул предполагает рассортировку стружки по влажности и качеству. Сырье с столярного цеха нам не нужно сушить, ведь тут уже мы имеем нужные нам 10-12%, поэтому его складируем в бункер после сушильного барабана. Так мы сможем сэкономить на его прохождении через барабан. Оно не имеет в своем наличии минеральных примесей, коры. Из него выйдет отличные светлые гранулы.

Отходы от лесопильной рамы, где лес не окаривается и не сортируется, имеет в своем составе около 25% коры. Из него мы получим только темные гранулы, складируем его отдельно от других древесных отходов перед сушильным комплексом на площадке или если имеется ангар, то в нем. После того как мы накапливаем к примеру таких опилок на неделю работы, мы перестраиваемся на темный пеллет и работаем.

Сырье от лесопильной линии с окоркой, такая стружка содержит минимум коры и из нее получится качественный белый пеллет. Копим его на какой то срок работы и запускаем цех работать только на нем.

Технологическая гибкость оборудования для пеллетов

У нас выходит три вида сырья. Сразу хочу сказать что для сырья со столярного цеха вам придется делать отдельный бункер который будет запаралелен с бункером после сушилки. Этот бункер должен иметь такой объем, чтобы можно было спокойно там складировать древесной массы на неделю работы. При переходе на сухую стружку, у вас отменяется этап сушки (а это колоссальная экономия энергии) и вам не нужен в штате второй оператор, работающий на сушильном барабане. Поэтому тут штат нужно будет формировать с этим учетом.

Кстати вы можете с легкостью мешать стружку для получения большей выгоды для себя. К примеру вы имеете сухое сырье с столярного цеха, и имеется некоторый запас опилок с корой. Запускаете производство на опилках со столярки и небольшими порциями подмешиваете опилки с корой. Готовый пеллет остается светлым, незначительно меняя свой оттенок на более темный. А вы производите больший объем более дорогих светлых древесных окатышей.

На фото серый пеллет. Его принимают за светлые гранулы и он продается по стоимости светлых окатышей…

Бункер опилок после сушилки также должен иметь достаточный объем, я думаю хотя бы на несколько суток работы главного конвейера. Это позволит к примеру при небольших поломках, на несколько часов, главного конвейера не останавливать сушильный комплекс и наоборот.

Кроме этого к примеру бывает очень часто что сушилка и пресс имеют разную производительность. Большой бункер сырья позволит не вызывать каждую смену два оператора и чтобы один из них работал в полсилы. А вызвать одного оператора чтобы он насушил за смену на несколько смен работы гранулятора и затем отдыхал. Так появляется большая технологическая гибкость оборудования.

Переход с одного вида сырья на другое

Переход со светлого на темный пеллет и наоборот, осуществляется при наличии сырья на несколько дней работы.

Для перехода с темного пеллета на светлый, вырабатываем все опилки с корой в бункере перед сушилкой. Опустошаем бункер после сушилки (израбатываем всю стружку). Опустошаем охладитель гранул и фасовочный бункер.

Самый высококачественный светлый пеллет.

Начинаем сушку светлых опилок (которые без коры) и запускаем главный конвейер. После запуска пресса у нас будет первое время выходить темный пеллет, так как на линии остались еще темные опилки. Мы темные гранулы маркируем как темные. Через некоторое время будут гранулы белее и затем пойдет светлая гранула. Как пошли достаточно белые окатыши упаковываем и маркируем их как светлые.

При переходе с светлого на темный, все выполняется в той же последовательности.

Мои услуги и книги

Как я уже говорил могу помочь с выводом производства на большую производительность, с правильной модернизацией оборудования, с подбором б/у линиии или станка. Также ко мне часто обращаются люди просто за советом. Сегодняшняя информация еще более подробно изложена в моей новой книге «ТИПИЧНЫЕ ОШИБКИ ПРОИЗВОДИТЕЛЕЙ ОБОРУДОВАНИЯ ПРИ ПРОИЗВОДСТВЕ ПЕЛЛЕТ». Более подробно о ней в разделе «МОИ КНИГИ».

Видео по теме

Пока пока, с вами был Андрей Ноак!

andreynoak.ru

переработка опилок и производство пеллет

Многие предприятия, занимающиеся деревообработкой, производят древесные опилки как отход. Некоторые компании готовы скупать этот отход с целью производство мебели или, например, пеллет. Однако большая часть опилок все равно утилизируется, поэтому компании деревообработки с радостью примут Ваше предложения по покупке данного отхода. Разумеется, потребуется оно Вам для реализации бизнес идеи по переработке опилок.

Как перерабатываются опилки и производятся пеллеты?

Для того чтобы переработать опилки нужно специальное оборудование. Его достаточно легко купить, ведь на данный момент на российском и украинском рынках есть производители, которые его готовы предложить по низкой цене. Обычно производительность даже небольших станков достаточная для организации прибыльного бизнеса, поэтому для старта можно купить 2-3 недорогих моделей оборудования. Как работают данные станки Вы можете видеть из следующего видео ролика

Организация бизнеса по переработке опилок

Статистически, спрос на пеллеты растет не только в России, но и во всей Европе, и показатель роста составляет 15%. Люди используют их как топливо своих жилищ, ведь сжигать дерево не выгодно. 1 грамм пеллет дает в 2.5 раза больше тепловой энергии. Закупив опилки у деревообрабатывающих компаний и оборудование, не составит труда изготовить сами пеллеты. Далее есть 2 варианты сбыта продукции:

- Организовать на рынке розничную точку сбыта;

- Продавать оптом строительным магазинам.

В зависимости от того, эффективным будет Ваше производство, можете либо продавать в розницу пеллеты, либо оптом. Покупатели всегда будут, и в этом можете не сомневаться. Однако перед реализацией бизнес идеи важно убедиться, что в Вашем регионе не наблюдается конкуренция. Если есть конкуренты, то уместно организовать бизнес в другом регионе.

Подробнее о бизнесе в видеозаписи:

Поделиться:uni-business.ru