Производство алюминиевого профиля

Выпуск алюминиевого профиля – сложный и трудоёмкий процесс. Обеспечивают выполнение технологического процесса специалисты-профессионалы высокого уровня. Производственный цикл замкнутый, т.е. производство практически безотходное. Весь алюминий (обрезки, отбраковка) возвращается к началу производственной цепочки – в литейный цех. Он располагается в отдельном здании площадью 1100 м2. Вспомогательные площади цеха занимают в три раза большую площадь, это необходимо для беспрепятственного подвоза и накопления лома алюминия, создания трёх дневного запаса с целью обеспечить безостановочную работу плавильных печей.Здесь происходит плавка и литьё алюминия различных марок с заранее заданными свойствами. Для этого применяется автоматизированная литейная линия, которая включает в себя стационарные отражательные плавильные печи объёмом расплавляемого металла 15т. каждая, литниковую систему с оборудованием для отливки различных литейных форм d127, 152, 178mm.

Руководство предприятия держит руку на пульсе мировых технологий производства продукции из алюминия и уделяет большое внимание развитию производства, внедрению новых современных, экологически чистых технологий. Экологическая чистота производства и, следовательно, всего региона это один из важнейших приоритетов в развитии акционерного общества. Данные мониторинга за состоянием окружающей среды и анализ этих данных в независимой лаборатории показывают в разы меньшую концентрацию от ПДК как на самом предприятии, так и за его пределами на границе санитарной защитной зоны.

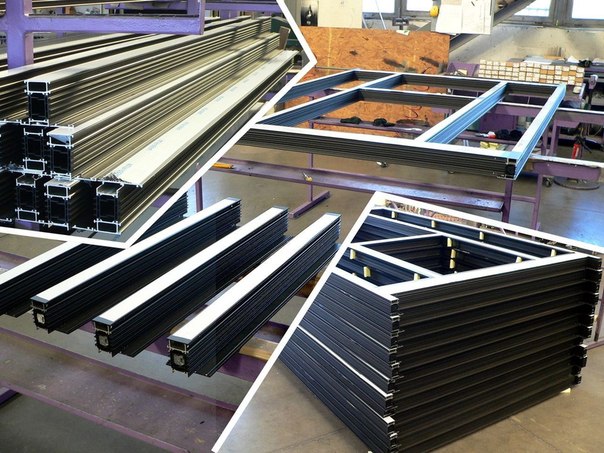

Продукция литейного цеха является полуфабрикатом (заготовкой) для цеха экструзии (он занимает площадь более 15000м2) в котором фактически и получается тот вид изделия, который необходим заказчику.

Мы поставляем на рынок продукцию, которая удовлетворит по ассортименту и качеству самых взыскательных потребителей. И в этом вопросе мы не стоим на месте, постоянно разрабатываем и внедряем в производство новые виды изделий, расширяем ассортимент выпускаемой продукции. Для этого у нас есть все возможности. В настоящее время цех экструзии имеет в своём активе четыре мощные полноценные линии экструзии алюминиевого профиля. Применяемые в прессах гидравлические насосы развивают усилие прессования до 350 кгс/см2. После экструзионного прессования, для придания требуемых механических свойств, профиль проходит процедуру «старения» или гомогенизации. Возможности цеха экструзии по выпуску готовой продукции составляют до 80т. или десятки километров алюминиевого профиля в сутки.

Самая ответственная – финишная часть производства, нанесение на профиль полимерно-порошкового покрытия любого цвета и оттенка по желанию заказчика. На этом этапе стоимость ошибки возрастает многократно. Необходимо правильно подготовить профиль, равномерно нанести ППП, придать покрытию необходимую твердость и глянец.

Обеспечение качественной жизнедеятельности предприятия основная задача большого коллектива так для достижения результата с наименьшими издержками была запущена собственная газотурбинная электростанция.

Изготовление алюминиевого профиля на заказ, экструзия стальных и металлических профилей

> Изготовление профиля, экструзия

Продолжаем знакомиться с собственным производством компании «Альпика», позволяющем значительно сократить стоимость реализации проекта. Рассмотрим более подробнее процесс изготовления алюминиевого профиля, осуществляемый при строгом соблюдении актуальных ГОСТов и стандартов качества.

Экструзия металлического профиля (алюминиевого профиля, стального профиля) для применения в фасадном остеклении зданий представляет собой процесс продавливания или протягивания сплава через формующие отверстия (матрицу) под высоким гидравлическим давлением с целью получения профиля с заданным поперечным сечением.

Технологический процесс экструзии производится в экструдерах – аппаратах непрерывной переработки сырья. Экструдер формования металла для производства профиля состоит из корпуса с нагревательными элементами, шнека (винта, подающего материал в экструдер), системы регулирования температурного режима. В зависимости от количества шнеков экструдеры подразделяются на одно-, двух-, трехшнековые. Основные типы экструдеров, отличающиеся типом подачи материала, — дисковые и поршневые.

В зависимости от количества шнеков экструдеры подразделяются на одно-, двух-, трехшнековые. Основные типы экструдеров, отличающиеся типом подачи материала, — дисковые и поршневые.

Этапы экструдирования алюминиевого профиля

Экструдирование профиля начинается с прогрева оборудования, далее следует процесс прессования профиля, затем – закалка путем охлаждения воздухом, правка металлического профиля путем растяжения, резка профиля в соответствии с мерной длиной. Готовый профиль подвергают старению – искусственному или естественному, вид старения определяется обработкой при различных температурах. Качество готового металлического профиля определяется отсутствием рисок и пузырьков на поверхности профиля, а также соответствием ГОСТ (прямая форма и т.д.). Долговечность алюминиевого или стального профиля, стойкость к температурным и эксплуатационным воздействиям — до 40 лет.

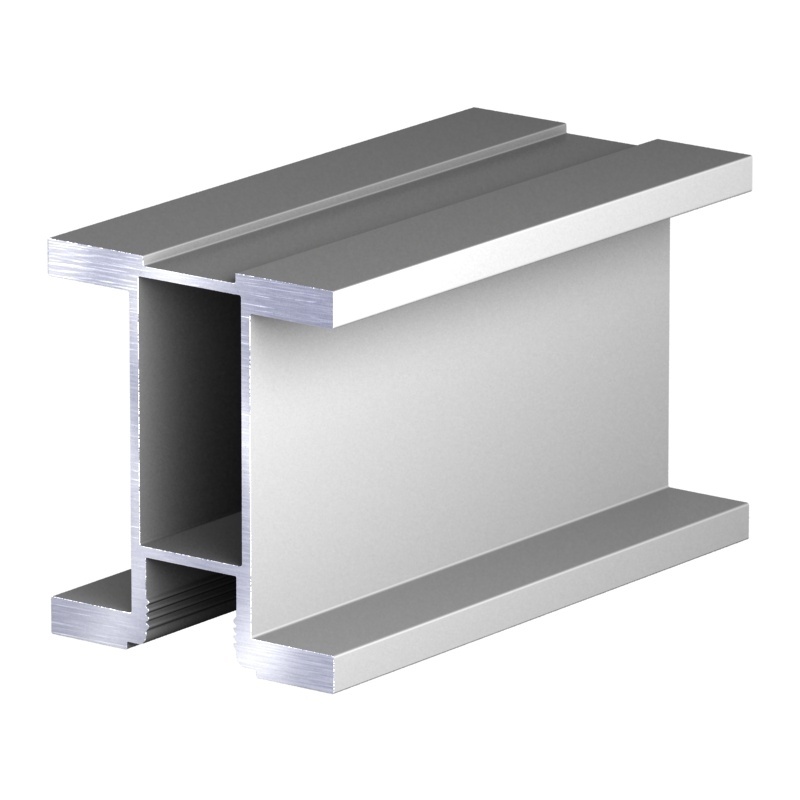

По ГОСТ 8617-81 «Профили прессованные из алюминия и алюминиевых сплавов» профили подразделяются на сплошные и полые, по типу материала – без термической обработки, отожженные, закаленные, по прочности – нормальной или повышенной прочности. Также в зависимости от наличия термомоста — утеплителя из полиамидного материала — профили подразделяются на теплые и холодные. Теплая система помимо наличия утеплителя отличается тем, что состоит из двух профилей, соединенных данным утеплителем.

Также в зависимости от наличия термомоста — утеплителя из полиамидного материала — профили подразделяются на теплые и холодные. Теплая система помимо наличия утеплителя отличается тем, что состоит из двух профилей, соединенных данным утеплителем.

Производство конструкций из алюминиевого профиля

Конструкции из алюминиевого профиля изготавливаются из алюминия марок А6, А5, А0 и др., алюминиевых сплавов АМг5 и АМг6 и др. Профили из алюминиевых сплавов должны соответствовать требованиям ГОСТ 22233-2001 «Профили прессованные из алюминиевых сплавов для светопрозрачных ограждающих конструкций» или нормативной документации, утвержденной в соответствующем порядке. Качество стального профиля регулируется ГОСТ 30245-2003 «Профили стальные гнутые замкнутые, сварные, квадратные и прямоугольные для строительных конструкций» и другими.

Металлические алюминиевые профили должны изготовляться из алюминиевой ленты по ГОСТ 13726-78 «Ленты из алюминия и алюминиевых сплавов или листов» или листов по ГОСТ 21631-76 «Листы из алюминия и алюминиевых сплавов».

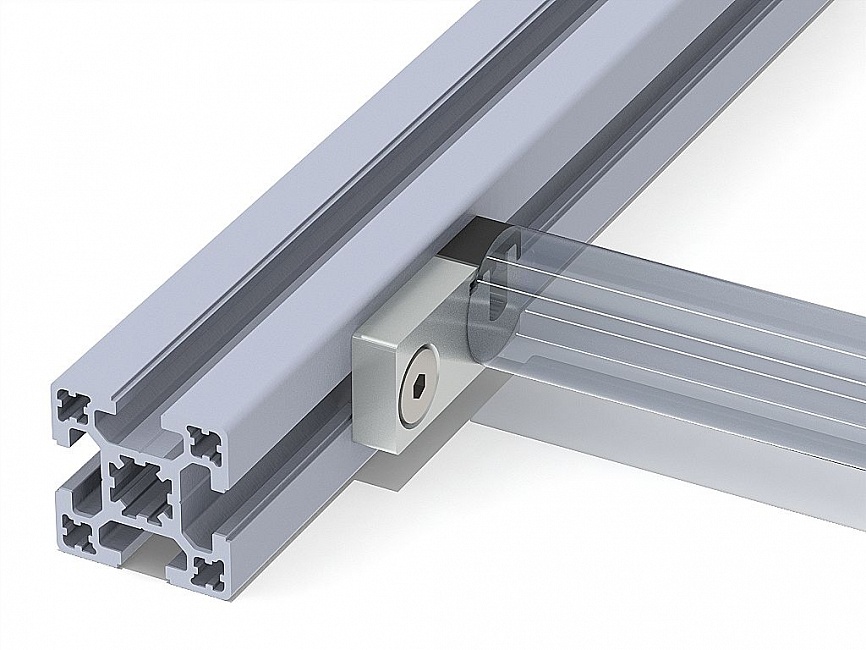

В области ограждающих конструкций номенклатура экструдированных алюминиевых профилей включает в себя архитектурно-строительные системные профили, профили для торгово-выставочного оборудования, профили подконструкций вентилируемых фасадов, карнизные и вспомогательные профили.

Производство стального профиля производится согласно ГОСТ 30245-2003 «Профили стальные гнутые замкнутые сварные 50х50х5 (6000)». Виды стального профиля:

- швеллер,

- сварной,

- двутавр,

- профиль замкнутый сварной,

Использование профиля стального гнутого за счет его большей, нежели у алюминиевого профиля, прочности, позволяет создать зрительно более легкие и тонкие конструкции. Также стальной профиль используется при возведении, например, большепролетных конструкций.

Особые виды металлического профиля, архитектурный профиль изготавливаются на заказ: на первом этапе разрабатываются и утверждаются чертежи в соответствии с требованиями заказчика, затем изготавливаются опытные образцы профиля, финальный этап — выпуск требуемой партии.

Видео о производстве светопрозрачных фасадов от компании «Альпика»

Виды остекления фасадов

Типы стекла для остекления фасадов

Как производятся фасадные конструкции

Остались вопросы?

Оставьте заявку на консультацию в онлайн режиме или свяжитесь с нами по телефону, и наши специалисты ответят на все вопросы, связанные с остеклением фасада вашего здания.

Получить консультацию

Где применяется изготовление профиля, экструзия

Этапы реализации остекления фасада «под ключ»

Бонусы для наших Клиентов

Бесплатное обследование объекта

Проект в подарок

3D-визуализация в подарок

Оформление колористического паспорта

Узнайтеболее подробно

Более подробную информацию о текущих акциях и согласовать детали для расчета проекта, Вы можете у наших менеджеров по телефону.

Заказать звонокПреимущества и гарантии при заказе производства и монтажа фасада здания в компании «Альпика»

Безукоризненное качество производства продукции и монтажа по оптимальной цене

Сжатые сроки изготовления и монтажа конструкций

Большой объем успешно реализованных проектов:

Примеры наших работРекомендации от крупных клиентов:

Отзывы о насНаличие допусков на все виды работ:

Лицензии и сертификатыКомпания «Альпика» член ассоциации строителей России:

Ассоциация строителейСоответствие документации международным и российским стандартам

Гарантия 7 лет, страхование строительных рисков

Предоставление банковской гарантии на выполняемые работы

Выгодные условия сотрудничества:

Спецпредложения и бонусыПолный цикл производства: от проекта до монтажа, и обслуживания

Мощности компании позволяют проводить работы любой сложности

Производство алюминиевого профиля в России, «ПилотПро»

ООО «ПилотПро» занимает позицию многолетнего лидера отечественного рынка алюминиевого проката. Продажа алюминиевого профиля в розницу и оптом успешно осуществляется компанией уже более 17 лет. Безукоризненное качество алюминиевых профилей нашего производства, высочайший уровень товаров и сервиса – все это подтверждается врученными нашему предприятию дипломами и наградами. Спектр услуг и широкий ассортимент профилей, предлагаемых ООО «ПилотПро», были отмечены журналом «Металлоснабжение и сбыт», в рейтинге которого мы являемся одним из неизменных лидеров. Также компания входит в состав Российского союза поставщиков металлопродукции (РСПМ).

Продажа алюминиевого профиля в розницу и оптом успешно осуществляется компанией уже более 17 лет. Безукоризненное качество алюминиевых профилей нашего производства, высочайший уровень товаров и сервиса – все это подтверждается врученными нашему предприятию дипломами и наградами. Спектр услуг и широкий ассортимент профилей, предлагаемых ООО «ПилотПро», были отмечены журналом «Металлоснабжение и сбыт», в рейтинге которого мы являемся одним из неизменных лидеров. Также компания входит в состав Российского союза поставщиков металлопродукции (РСПМ).

Алюминиевый профиль достаточно широко используется архитектуре и строительстве, в промышленности и на производстве. Эксплуатационные характеристики профиля обусловлены механическими и физическими свойствами алюминия, которые многократно превосходят показатели большинства металлов. Среди преимуществ алюминиевого профиля стоит отметить легкость и исключительную прочность, устойчивость к коррозии и негативным внешним воздействиям. Профиль активно применяется при устройстве офисных перегородок и натяжных потолков, а также в изготовлении различных конструкций, таких как мебель, дверные и оконные рамы, и т. д.

д.

Продажа алюминиевых профилей от производителя

Изготовление и реализация алюминиевого профиля является приоритетным направлением деятельности ООО «ПилотПро». Алюминиевый профиль и другая продукция поставляется нам надежными компаниями, среди которых: ООО «Аэроалюминий», ООО «КРАМЗ», ООО «ВАЛЗ». ООО «Алтек», ЗАО «АЛУНЕКСТ», ОАО «КУМЗ», ООО «Агрисовгаз». Предприятие располагает собственными производственными мощностями, а также складскими помещениями, площадь которых достигает более 5000 кв. м. На наших складах хранится около 700 тонн готовой продукции. Ассортимент и номенклатура профиля и других изделий постоянно увеличивается.

ООО «ПилотПро» поставляет алюминиевый профиль различных модификаций и широкий спектр продукции:

- профиль из алюминия, в том числе для натяжных потолков;

- листы из алюминия;

- уголки и прутки, шины;

- проволоку, трубы, полосы, швеллер, тавр, двутавр;

- конструкции для производства шкафов-купе и мебели;

- профиль и фурнитуру для установки натяжных потолков, в том числе потолочный багет;

- пороги для напольных покрытий;

- другие изделия и конструкции, выполняемые из алюминия и сплавов.

Алюминиевый профиль может изготавливаться по индивидуальному заказу в полном соответствии с ГОСТ и ТУ. Специалисты «ПилотПро» берутся за проекты на основе чертежей заказчика любого объема и уровня сложности. Также наша компания осуществляет полный спектр востребованных среди многих клиентов услуг. Вы всегда можете заказать у нас такие работы, как резка, гибка, покраска, анодирование металла.

Алюминиевый профиль и все изделия из нашего ассортимента удовлетворяют актуальным запросам потребителей и высочайшим стандартам качества и надежности. Продукция нашего производства регулярно поставляется на крупнейшие предприятия России и стран ближнего зарубежья. Наши партнеры и постоянные клиенты высоко оценивают многочисленные преимущества, которые гарантирует «ПилотПро». Нас отличают стабильность, надежность, выгодные цены и безукоризненные эксплуатационные характеристики изделий, оперативность выполнения заказов и доставки.

АЛМАТ — производство алюминиевого профиля

Собственное производство

Высокотехнологичное современное оборудование, которым оснащены и сборочный и механический участки, позволяют изготавливать по-настоящему надежные и долговечные алюминиевые конструкции любого уровня сложности.

Разработка конструкторской документации на изделие

Мы готовы оказать полное содействие при реализации проектов с нуля, в том числе и заняться полноценной разработкой любых видов изделий из алюминия, проектирования и расчетов идеальной массы,дизайна изделия и выводом продукции на рынок.

Доставка

Наша компания обеспечивает своевременную доставку выполненной продукции прямо до склада заказчика. Полный спектр услуг позволяет избежать накладок и обеспечивает надежность и эффективность сотрудничества с «АЛМАТ»

Доп.

услуги

Мы представляем полный спектр дополнительных услуг, сопряженных с изготовлением изделий из алюминия. Если Ваш заказ нуждается в долговечной окраске, мы готов осуществить колорирование поверхности.

услуги

Мы представляем полный спектр дополнительных услуг, сопряженных с изготовлением изделий из алюминия. Если Ваш заказ нуждается в долговечной окраске, мы готов осуществить колорирование поверхности. Форма обратной связи

Оставьте свои контактные данные для более подробной консультации

Каталог продукции

О компании

ООО «АЛМАТ«— современная, динамично развивающаяся компания, основанная в 2008 году, представляющая собой производственно-сбытовую структуру, базирующуюся в Санкт-Петербурге и работающую по таким направлениям как:

- Комплексные поставки алюминиевого профиля предприятиям-потребителям различных отраслей промышленности

- Изготовление изделий и конструкций из алюминиевого профиля для различных сегментов отраслей промышленности.

Современный менеджмент, квалифицированный персонал, применение передовых технологий и специализированного оборудования ведущих производителей, налаженная система качества — все это составляющие формулы успеха в развитии нашей компании.

Цена на алюминий на lme

Компания «Алмат» осуществляет полный цикл услуг, сопряженных с производством тех или иных изделий и комплектующих из алюминия, а также предлагает воспользоваться дополнительными услугами, которые позволят быстро и четко произвести доставку продукции до склада Вашего предприятия. Изготовление товара происходит на собственном заводе, производство алюминиевого профиля проходит под чутким контролем квалифицированных специалистов, что позволяет нам гарантировать отличные технически свойства металла и его превосходные эксплуатационные качества.

Наши сотрудники четко соблюдают весь технологический процесс, что определяет неизменно высокий уровень качества всех изделий. Алюминий станет прекрасным материалом для изготовления самых разных предметов, начиная от пластин для печатных столов в типографиях и заканчивая деталями для пластиковых окон.

Алюминий станет прекрасным материалом для изготовления самых разных предметов, начиная от пластин для печатных столов в типографиях и заканчивая деталями для пластиковых окон.

Кроме того анодированный алюминий обладает отличными визуальными параметрами и может иметь, как матовую, так и зеркальную поверхность, что позволяет воплотить в реальность дизайнерские задумки любой сложности и идеально вписать элемент конструкции в общий внешний облик товара.

Наш завод по производству алюминиевого профиля готов взяться даже за большие заказы, поскольку обладает собственными производственными мощностями, способными удовлетворить потребности оптовых клиентов без потери качества продукции. Это обстоятельство обеспечивает долгосрочные партнерские отношения и делает работу с нами надежной и эффективной при любых объемах закупок с Вашей стороны.

Все большее число компаний для комплектации разного рода изделий пользуются алюминиевым профилем, производство которого должно проводится с точным соблюдением всех технических требований и норм. Четкое следование утвержденным стандартам позволяет получить по-настоящему качественный материал, обладающий всеми необходимыми свойствами, а значит, и надежные и долговечные изделия из него.

Четкое следование утвержденным стандартам позволяет получить по-настоящему качественный материал, обладающий всеми необходимыми свойствами, а значит, и надежные и долговечные изделия из него.

Компания «Алмат» осуществляет производство алюминиевого профиля (СПб и Ленинградская область) и рада предложить полный спектр услуг для развития Вашего бизнеса, начиная от разработки изделий из высококлассного алюминия и заканчивая выводом продукции на рынок.

Производство алюминиевого профиля в Новосибирске. Завод по изготовлению профиля.

Алюминиевая продукция совсем недавно была признана наиболее востребованной на современном рынке. Спрос на такого рода конструкции растет с каждым годом. Алюминиевые сплавы используются не только в автомобильной и электронной индустрии. Исходя из свойств данного металла, профили, изготовленные из него, широко используются:

- • в изготовлении инвентаря для обработочной индустрии;

- • в создании несущих конструкций разных сооружений;

- • отделки фасадов;

- • воплощения идей в дизайн интерьера и экстерьера в минималистических и hi-tech стилях;

В общем, подразумевает изготовление строительной и отделочной оснастки. Несмотря на высокую востребованность данного рода продукта, не каждый знаком с процессом изготовления алюминиевых профилей. Более того, как должен быть оборудован, и что из себя представляет завод, где их производят.

Несмотря на высокую востребованность данного рода продукта, не каждый знаком с процессом изготовления алюминиевых профилей. Более того, как должен быть оборудован, и что из себя представляет завод, где их производят.

Завод алюминиевых профилей в Новосибирске.

В основном это высокотехнологичные и хорошо оборудованные цеха с большим количеством специалистов этой отрасли. Прежде всего, завод должен быть оборудован серьезной вентиляционной и противопожарной системой для безопасности производства. Теперь можно описать оборудование, которое непосредственно изготавливает алюминиевый продукт.

- • Газовая печь и котел – предназначены для плавки металла;

- • Формочки – в них происходит отливка определенных частей;

- • Пресс – прессует нагретый металл и придает начальную форму для дальнейшей обработки;

- • Матрицедержатели, пресс-шайбы, матрицы, опорные кольца, подкладки, ножи удаления пресс остатка – это технологическая система изготовления;

- • Растяжной механизм и резак – формирует необходимую длину;

- • Корзины – специальные корзины для хранения и хим.

обработки изготовленных профилей.

обработки изготовленных профилей. - • В некоторых случаях, уже изготовленные профили, подвергаются термической обработке и специальной химической. В таком случае, продукт такого метода производства будет более качественным и износостойким. Зачастую это несущие конструкции зданий.

Технология изготовления алюминиевого профиля

Изготовление алюминиевого профиля для большинства своих потребителей производится с помощью двух традиционных методов. Если заказчику необходим уникальный продукт, его производят по чертежам потребителя. Однако завод по изготовлению алюминиевого профиля все равно ограничен технологическими возможностями оборудования. Работа с индивидуальными заказами по плечу только отличному специалисту высокой квалификации.

Чаще всего алюминиевый профиль изготавливают методом экструзии — заготовка продавливается через специальное отверстие. Процесс изготовления разделяется на определенные этапы. Первый этап заключается в прогреве прессовального оборудования и нагревание болванок на специализированной газовой печке. Второй этап включает собственно прессование изделия. А последний этап включает в себя резку продукции на определенную длину и старение готовых изделий. Чтобы изготовленный профиль был качественным, очень важно контролировать качество на каждом, из трех этапов и не позволять персоналу отходить от установленных норм во время производства.

Второй этап включает собственно прессование изделия. А последний этап включает в себя резку продукции на определенную длину и старение готовых изделий. Чтобы изготовленный профиль был качественным, очень важно контролировать качество на каждом, из трех этапов и не позволять персоналу отходить от установленных норм во время производства.

Последовательность и описание изготовления алюминиевых профилей. Изготовление алюминиевого профиля — достаточно сложный и трудоемкий процесс. Все начинается с поставки «ингредиента». Затем все должно следовать определенной последовательности с внимательным учетом времени на каждый этап, так как работа идет с металлом высокой температуры, и его будущие свойства будут зависеть от своевременного и вовремя выполненного этапа.

Алмаз, г. Челябинск – Продукция из экструдированного алюминия

Купить алюминиевый профиль теперь можно сразу от производителя!

Алюминиевый профиль необходим для решения различных задач в строительстве, машиностроении и дизайне. Благодаря нашему сайту Вы можете покупать алюминиевый профиль прямо от производителя.

Благодаря нашему сайту Вы можете покупать алюминиевый профиль прямо от производителя.

Компания «Алмаз» предлагает товар, обладающий превосходным качеством, что неоднократно подтверждено благодарными покупателями. Вы сможете произвести закупки на максимально выгодных и доступных условиях.

Мы гарантируем такие преимущества сотрудничества:

- — применение эффективных схем в работе;

- — изготовление продукции на современном высокотехнологичном оборудовании;

- — возможность купить алюминиевые профили от производителя по доступной стоимости;

- — реализация любых идей клиентов, касающихся конфигурации сечения, толщины или покрытия профиля.

Наше производство находится в Челябинске. Мы занимаемся изготовлением продукции по своей номенклатуре, а также по индивидуальным чертежам заказчиков. Создание изделий состоит из нескольких этапов. Сначала происходит работа на линии экструзии, затем на участке корректировки матричных элементов и в цехе упаковки и склада. Собственная лаборатория контролирует все характеристики продукции. Для этого исследуется химический состав сплава и качество готовых изделий с применением передового оборудования. Геометрические параметры отслеживаются посредством использования мерительных инструментов – угломеров, микрометров и штангенциркулей. Материал обладает массой достоинств. Он характеризуется долговечностью при минимальных требованиях к обслуживанию. Небольшой вес позволяет минимизировать нагрузку на несущие элементы и фундаменты. Благодаря специальной технологии производства алюминий сохраняет устойчивость к агрессивным средам и образованию коррозии. Ему не присуще хрупкое разрушение вследствие воздействия низких температурных показателей. Для решения дизайнерских задач его окрашивают в определенные оттенки. Дополнительное покрытие позволяет еще больше увеличить прочность и стойкость к коррозии. Мы осуществляем производство алюминиевых сплавов , радиаторов отопления, конвекторов отопления, решеток, элементов для шкафов-купе, витражных систем, окон, дверей, торгового оборудования, офисных перегородок, подконструкций вентилируемых фасадов, декоративных деталей для фасадов, балконов и зимних садов.

Собственная лаборатория контролирует все характеристики продукции. Для этого исследуется химический состав сплава и качество готовых изделий с применением передового оборудования. Геометрические параметры отслеживаются посредством использования мерительных инструментов – угломеров, микрометров и штангенциркулей. Материал обладает массой достоинств. Он характеризуется долговечностью при минимальных требованиях к обслуживанию. Небольшой вес позволяет минимизировать нагрузку на несущие элементы и фундаменты. Благодаря специальной технологии производства алюминий сохраняет устойчивость к агрессивным средам и образованию коррозии. Ему не присуще хрупкое разрушение вследствие воздействия низких температурных показателей. Для решения дизайнерских задач его окрашивают в определенные оттенки. Дополнительное покрытие позволяет еще больше увеличить прочность и стойкость к коррозии. Мы осуществляем производство алюминиевых сплавов , радиаторов отопления, конвекторов отопления, решеток, элементов для шкафов-купе, витражных систем, окон, дверей, торгового оборудования, офисных перегородок, подконструкций вентилируемых фасадов, декоративных деталей для фасадов, балконов и зимних садов.

Чтобы уточнить возникающие вопросы и заказать изделия из алюминия, компания «Алмаз» предлагает связаться с квалифицированными специалистами по номеру телефона +7 (919) 116-96-14.

Производство алюминиевого профиля — Группа компаний AKFA

В 2004 году компания AKFA впервые запустила производство алюминиевого профиля с минимальным количеством оборудования.

Сегодня AKFA — это современный производственный комплекс и крупнейший производитель алюминиевого профиля в Средней Азии. Комплекс представляет собой полный производственный цикл из 5-ти блоков и выпускает до 25 000 тонн готовой продукции в год. Благодаря использованию первичного алюминия в процессе экструзии и отлаженной системе контроля качества, выпускаемая продукция имеет самые высокие характеристики и не уступает известным европейским стандартам.

В производственном цеху установлено 8 экструзионных прессов с усилием до 2000 тонн. Компанией освоено более 300 видов профилей.

ИНСТРУМЕНТАЛЬНЫЙ ЦЕХ

Инструментальный цех AKFA масштабен и не имеет аналогов в Средней Азии.

Уникальный комплекс станков позволяет с высокой скоростью и точностью выпускать фильеры для экструзии профиля. Для проектирования и создания чертежей алюминиевого профиля применяют метод «прямого моделирования». Также возможно изготовление изделий по чертежам заказчика.

ПЛАВИЛЬНО-ЛИТЕЙНЫЙ ЦЕХ

Сырьём для литья цилиндрических алюминиевых слитков служит – алюминиевый сплав 60603 (РУСАЛ и КРАМЗ). Обязательный входной контроль сплава гарантирует его высокое качество. Очистка расплава от газов и примесей происходит в дегазационных камерах.

Отлитые в плавильно-литейном цеху слитки имеют цилиндрическую форму с диаметром 102мм и 178мм. Полученный путем производства профиль не боится механической обработки, его можно шлифовать, сверлить, фрезеровать, применять контактную, газовую, фрикционную и другие виды сварок.

ОБРАБОТКА ПРОФИЛЯ

Для обработки алюминиевого профиля применяют технологию порошкового окрашивания или анодирования.

Для порошковой покраски задействуются две горизонтальные и одна вертикальная автоматизированные линии покраски от мировых производителей — компании SKM (Корея) и SAT (Италия). Вертикальная покрасочная линия обеспечивает высокую точность, однородность и равномерность окрашивания. Производительность: 3,5 тысяч тонн профиля в месяц и около 45 тысяч тонн в год.

Анодирование профилей выполняется в специальных ваннах. Анодирование надежно защищает алюминиевые профили от коррозии и обеспечивает отличные декоративные качества.

ДЕКОРИРОВАНИЕ ПРОФИЛЯ

Задействуются линии вакуумирования итальянской компании «SefItalia» для пленочного ламинирования. Используются материалы немецких производителей – клей KLEIBERIT и пленка Skai, которая долго сохраняет яркость цвета и имеет высокую стойкость к атмосферным осадкам и ультрафиолету.

Что такое экструзия алюминия? Процесс в 10 шагов

Что будет дальше? Термическая обработка, чистовая обработка и изготовление

После завершения экструзии профили можно подвергать термообработке для улучшения их свойств.

Затем, после термообработки, они могут получить различную отделку поверхности для улучшения их внешнего вида и защиты от коррозии.

Они также могут пройти производственные операции, чтобы довести их до окончательных размеров.

Термическая обработка: улучшение механических свойств

Сплавы серий 2000, 6000 и 7000 можно подвергать термообработке для повышения их предела прочности на растяжение и предела текучести.

Для достижения этих улучшений профили помещаются в печи, где процесс их старения ускоряется, и они доводятся до температур T5 или T6.

Как меняются их свойства? Например, необработанный алюминий 6061 (T4) имеет предел прочности на разрыв 241 МПа (35000 фунтов на квадратный дюйм). Термообработанный алюминий 6061 (T6) имеет предел прочности на разрыв 310 МПа (45000 фунтов на кв. Дюйм).

Заказчику важно понимать потребности своего проекта в прочности, чтобы обеспечить правильный выбор сплава и состояния.

После термообработки профили также можно обрабатывать.

Обработка поверхности: улучшение внешнего вида и защита от коррозии

Алюминиевые профили могут подвергаться различным отделочным операциям.

Экструзии можно отделывать и изготавливать различными способами.

Две основные причины, по которым следует учитывать это, заключаются в том, что они могут улучшить внешний вид алюминия, а также могут улучшить его коррозионные свойства. Но есть и другие преимущества.

Например, процесс анодирования увеличивает толщину естественного оксидного слоя металла, улучшая его коррозионную стойкость, а также делая металл более устойчивым к износу, улучшая излучательную способность поверхности и обеспечивая пористую поверхность, которая может принимать красители разного цвета.

Также могут быть выполнены другие отделочные процессы, такие как окраска, порошковое покрытие, пескоструйная обработка и сублимация (для создания имитации дерева).

Кроме того, существует множество вариантов изготовления профилей.

Изготовление: получение окончательных размеров

Варианты изготовления позволяют получить конечные размеры, которые вы ищете в ваших экструзиях.

Профили можно перфорировать, просверливать, обрабатывать, резать и т. Д. В соответствии с вашими требованиями.

Например, ребра на экструдированных алюминиевых радиаторах могут быть подвергнуты поперечной механической обработке, чтобы создать конструкцию штифта, или отверстия для винтов могут быть просверлены в детали конструкции.

Независимо от ваших требований, существует широкий спектр операций, которые можно выполнять с алюминиевыми профилями, чтобы они идеально подходили для вашего проекта.

Резюме: Экструзия алюминия — важный производственный процесс

Экструзия алюминия — это процесс создания деталей с определенными профилями поперечного сечения путем проталкивания нагретого сплава через матрицу.

Создаваемые формы могут быть сплошными, полыми и полупустыми; и они могут быть простыми или сложными.

Интересен процесс экструзии, в результате которого получаются профили длиной 8–24 футов, которые затем можно подвергать термообработке, отделке и изготовлению в соответствии с требованиями заказчика.

Если вы хотите узнать больше о том, как оптимизировать конструкцию деталей для процесса экструзии, загрузите наше Руководство по проектированию экструзионных изделий из алюминия.

Как прессуются алюминиевые профили

Экструзия — это процесс, используемый при производстве алюминиевых профилей, который позволяет создавать множество новых возможностей в отношении конструкции и дизайна профилей.

Как будто выдавливают зубную пасту из тюбика с зубной пастой

Процесс похож на выдавливание зубной пасты из тюбика. Зубная паста представляет собой нагретый цилиндрический алюминиевый блок, также называемый заготовкой, а тюбик зубной пасты — так называемый инструмент. Как вы можете видеть на иллюстрации, заготовка (предварительно нагретая в индукционной печи до 450-500 градусов Цельсия) проталкивается через инструмент / матрицу, при этом профиль принимает желаемую форму.

Когда профиль выходит из инструмента, он охлаждается водой или воздухом, после чего профили вытягиваются, пока они еще «мягкие».Это устраняет любое нарастание напряжения в алюминии при достижении желаемых и правильных размеров профиля. Затем профили разрезают, и после этого им придается окончательная прочность путем нагревания и / или холодной закалки.

Универсальность и низкие затраты на инструмент

По сравнению с другими материалами, затраты на инструмент для производства алюминиевых профилей относительно низкие. Процесс экструзии не только выгоден из-за его универсальности в отношении конструкции профилей, но также связан с относительно низкими затратами на инструменты.

Опыт — гарантия хорошего дизайна

Как вы можете видеть в нашей статье о дизайне профиля, которая доступна здесь (ССЫЛКА), есть несколько правил проектирования, которые вы должны учитывать при разработке инструмента, которые в конечном итоге гарантируют вам наилучший дизайн профиля.

Таким образом, важно с самого начала получить правильное руководство. Мы готовы предложить вам свои знания и опыт в этой области, чтобы вы в конечном итоге получили именно то, что вам нужно.

Хотите узнать больше?

ИнструментПрофильная конструкция из экструдированных алюминиевых профилей

Все, что вам нужно знать о производстве экструзионных алюминиевых профилей

Все, что вам нужно знать о производстве экструзионного алюминияВсе, что вам нужно знать о производстве экструзионного алюминия

Экструзия алюминия определяется как процесс формования материала путем его протекания через формованное отверстие в головке.

Экструдированный материал выходит в виде удлиненной детали с таким же профилем, что и отверстие матрицы.

Один процесс, при котором алюминий вдавливается в изготовленную по индивидуальному заказу матрицу и обеспечивает постоянное поперечное сечение, в котором используются все свойства металла.

В процессе экструзии алюминия максимально используется уникальное сочетание физических характеристик алюминия.

Размер пресса определяет, насколько большой может быть изготовлен экструзионный элемент. Размер экструзии измеряется по самому длинному размеру поперечного сечения, т.е.е. он вписывается в описывающий круг.

Производство алюминиевых профилейВы можете спросить, в каком процессе производится экструзия алюминия?

Вот подробная информация и шаг за шагом

Подробный производственный процесс экструзии алюминия

I . Процесс формования

Процесс экструзии алюминия на самом деле начинается с процесса проектирования, поскольку именно дизайн продукта, основанный на его предполагаемом использовании, определяет многие из основных производственных параметров.

Вопросы, касающиеся обрабатываемости, отделки и условий использования, приведут к выбору сплава для экструзии.

Функция профиля будет определять конструкцию его формы и, следовательно, конструкцию матрицы, которая его формирует.

Конструкция штампа:

Экструзия алюминия — это конечный продукт из алюминиевых заготовок, которые экструдируются через фильеру после нагрева, а экструзионная фильера представляет собой устройство с высокоточными характеристиками, разработанное в соответствии с требованиями для экструзии алюминиевого профиля с требуемыми характеристиками и поперечными сечениями;

Принцип и этапы конструирования пресс-формы

1.Определить расчетные параметры камеры формы

Прежде всего, когда проектировщик получает чертеж поперечного сечения, в зависимости от степени экструзии, какова максимальная описанная окружность поперечного сечения алюминиевого профиля, и сложность определения подходящей экструзионной машины.

Установите размер формы, если он маленький, это повлияет на срок службы и форму формы. Вообще говоря, размер формы большого сечения устанавливается больше, чтобы форма была стабильной для производства.

Установка распределения иллюминатора формы, питателя и конструкции твердой формы, конструкции рабочего ремня и конструкции формовочных отверстий

2. Разумное расположение отверстий на матрице

Так называемая разумная компоновка состоит в том, чтобы разумно распределить одно или несколько отверстий матрицы на кристаллизаторе, чтобы можно было получить наилучшую однородность потока металла при условии обеспечения прочности формы.

3. Разумный расчет размера отверстия матрицы

При расчете размера отверстия фильеры главным фактором является химический состав экструдированного сплава, форма и номинальный размер продукта и его допустимый допуск, температура экструзии и коэффициент теплового расширения материала фильеры и экструдированного сплава при это температура и поперечное сечение продукта, характеристики геометрической формы и ее изменения во время экструзии и растяжения, величина усилия экструзии и деформация формы.

Умереть дизайн4. разумно отрегулировать расход металла

Вообще говоря, чем тоньше толщина стенки профиля, тем больше окружность, тем сложнее будет форма, и чем дальше от центра экструзионного цилиндра, тем короче должна быть опора штампа.

Когда все еще трудно контролировать скорость потока с помощью опоры штампа, форма особенно сложна, толщина стенки очень тонкая, и часть, находящаяся далеко от центра, может использоваться распределителем литников для ускорения потока металла.

Напротив, для деталей с более толстыми стенками или местами, расположенными очень близко к центру экструзионного цилиндра, следует использовать угол препятствия, чтобы дополнить препятствие, чтобы замедлить скорость потока здесь.

Кроме того, вы также можете использовать технологические балансировочные отверстия, технологические припуски или формы для передней камеры, фильеры для направления потока, а также изменять количество, размер, форму и положение иллюминаторов для регулировки скорости потока металла.

5. Обеспечьте достаточную прочность формы

В дополнение к рациональному расположению отверстий фильеры, выбору подходящего материала фильеры и проектированию разумной конструкции и формы фильеры, также очень важно точно рассчитать усилие экструзии и проверить допустимую прочность каждой секции.

6. Чистка и техническое обслуживание

Экструзионные матрицы следует часто чистить и проверять. При возникновении проблем его следует вовремя отремонтировать, чтобы избежать царапин, заусенцев и других тяжелых травм в процессе экструзии профиля, которые серьезно скажутся на качестве экструзии алюминия.

Пресс-формы для экструзииТехнологическая схема обработки экструзионных головок

Сплошная матрица (структурный профиль без закрытой полости, а не матрица с иллюминатором)

Токарная обработка → маркировка → Фрезерование → Сверление → Шлифовка → Закалка → Закалка → Шлифование поверхности → Тонкое фрезерование направляющего канала → Резка проволоки → Электроэрозионная резка → Полировка → Ремонт зажима → Приемка → Тестовая форма → Азотирование → Склад

Головка иллюминатора (структурный профиль с закрытой полостью)

Подставка под штамп

Токарная обработка → маркировка → фрезерование → сверление → шлифование → закалка → отпуск → шлифование поверхности → приемка → склад

Матрица

Токарная обработка → маркировка → фрезерование → сверление → шлифование → закалка → отпуск → плоское шлифование → чистовое точение → приемка → склад

II Процесс плавления

Сплавы 6 серии и их применение

Применение экструзии алюминия6005 : Экструдированные профили и трубы, используемые для конструкционных деталей, требующих прочности выше сплава 6063, таких как лестницы, телевизионные антенны и т. Д.;

6009 : панели кузова автомобиля;

6010 : тонкая пластина, кузов автомобиля;

6061 : Различные промышленные конструкции, требующие определенной прочности, свариваемости и высокой коррозионной стойкости, такие как трубы, стержни и профили для производства грузовиков, башенных зданий, кораблей, трамваев, приспособлений, механических деталей и прецизионной обработки, Лист ;

6063 : Строительные профили, оросительные трубы и экструзионные материалы для транспортных средств, скамейки, мебель, заборы и т. Д.;

6066 : Поковки и материалы для экструзии сварных конструкций;

6070 : Сверхпрочные сварные конструкции, экструзионные материалы и трубы, используемые в автомобильной промышленности;

6101 — Высокопрочные стержни, электрические проводники и радиаторные материалы для автобусов;

6151 : Используется для штамповки деталей коленчатого вала, деталей машин и производства катаных колец для применений, требующих хорошей ковкости, высокой прочности и хорошей коррозионной стойкости;

6201 : Прутки и проволока токопроводящие высокопрочные;

6205 : толстые пластины, педали и ударопрочные профили;

6262 : детали с резьбой, работающие под высоким напряжением, требующие более высокой коррозионной стойкости, чем сплавы 2011 и 2017 годов;

6351 : Экструдированные конструкционные детали автомобилей, трубопроводы для воды, масла и т. Д.;

6463 : Строительный профиль и различные профили бытовой техники, а также автомобильные декоративные детали со светлой поверхностью после световой обработки окунанием и анодирования;

6060, 6063, 6063A, 6463 и 6463A часто используются при производстве строительных профилей, а сплав 6463A используется исключительно для производства алюминиевых профилей с ярким серебристым покрытием (зеркальный вид). Сплав 6063A часто используется в производстве архитектурных профилей, для которых требуется немного более высокая прочность, чем у сплава 6063, например, в материалах для навесных стен.

Алюминиевые экструзионные профилиСплавы 6061, 6082, 6106, 6005, 6005A, 6351 широко используются в крупных конструктивных деталях, требующих хорошей коррозионной стойкости, таких как нижняя плита рефрижераторных контейнеров, детали рамы грузовика, детали верхней конструкции корабля, конструктивные детали железнодорожного транспорта и другие механические конструкции. части.

Сплавы6101 и 6101B используются для производства профилей из алюминиевых сплавов для проводки метро.

Сплав6563 в основном используется для изготовления радиаторных профилей.

2024, 5A02, 7005, 7020, 7075 — это высокопрочные сплавы, которые в основном используются в космических аппаратах, механическом оборудовании и т. Д.

Технологическая схема плавления

Материалы → загрузка → плавление → перемешивание → легирование → выдержка → дегазация → рафинирование → литье заготовок → гомогенизация → резка

Плавка — это процесс производства алюминиевого профиля. В соответствии с сырьем и структурой продукта разумный выбор процесса литья алюминиевого профиля является ключом к обеспечению качества продукта, снижению энергопотребления и повышению эффективности производства.

Итак, каков процесс плавления и литья алюминиевых профилей?

Процесс плавления1. Сырье для алюминиевых слитков

Перед производством, в зависимости от различных сплавов и разного количества алюминиевых заготовок, подготовьте алюминиевые слитки, слитки магния, слитки кремния, слитки меди и вспомогательные материалы в цехе.

2. Загрузка плавки

Используйте вилочный погрузчик, чтобы загрузить сырье в плавильную печь.

3. Плавка

После добавления достаточного количества сырья в печь используйте природный газ для нагрева до 700-730 ℃, после чего алюминиевый слиток плавится в жидкое состояние.

4. Доработка

Добавки для удаления примесей в расплавленном алюминии.

5. Отливка

Через 25 ~ 35 секунд после заполнения распределителя расплавленным алюминием включается охлаждающая вода. Скорость разливки составляет 70 ~ 80% от нормальной скорости, и скорость увеличивается до нормальной после падения на 40-50 мм.

6. гомогенизация

Алюминиевые заготовки подвергаются вторичной гомогенизационной обработке.

7. Резка алюминиевых заготовок

Удалите неровные части на переднем и заднем концах алюминиевых заготовок

8. склад

Алюминиевые заготовки комплектуются на склад и размещаются.

Вообще говоря, плавка алюминия заключается в превращении алюминиевых слитков в алюминиевые заготовки, бревна или другие готовые или полуфабрикаты посредством процесса легирования, перемешивания, выдержки, рафинирования и снятия шлама.

Заготовки из алюминияПлавка и литье — чрезвычайно важный процесс в производстве изделий из алюминия и алюминиевых сплавов.

Качество алюминиевых заготовок напрямую влияет на выход, качество и характеристики продуктов экструзии алюминия.

Теперь у нас есть заготовки для экструзии, экструзионная матрица и сырье готово для экструзии.

III Процесс экструзии

Экструзия алюминия — Процесс, при котором алюминий вдавливается в изготовленную по индивидуальному заказу матрицу, в результате чего получается постоянное поперечное сечение, в котором используются все свойства металла.

Так как пресс-формы были спроектированы и алюминиевые заготовки доступны. Все готово к экструзии алюминия.

Процесс экструзии алюминия — это метод обработки, который оказывает сильное давление на металлическую заготовку, помещенную в камеру фильеры (или экструзионный цилиндр), вынуждая металлическую заготовку производить направленную пластическую деформацию и выдавливание из отверстия фильеры экструзионной фильеры для получения желаемой формы и размера сечения с определенными механическими свойствами деталей или полуфабрикатов.

Виды экструзионного процесса

Прямая экструзия

Прямая экструзия, также известная как прямая экструзия, является наиболее распространенным процессом экструзии. Он работает, помещая заготовку в контейнер с толстыми стенками.

Заготовка проталкивается через матрицу с помощью плунжера или винта.

Между плунжером и заготовкой имеется заглушка многоразового использования для их разделения.

Основным недостатком этого процесса является то, что сила, необходимая для экструзии заготовки, больше, чем сила, необходимая в процессе непрямой экструзии, из-за сил трения, создаваемых необходимостью перемещения заготовки по всей длине контейнера.

Из-за этого наибольшее усилие требуется в начале процесса и медленно уменьшается по мере использования заготовки.

На конце заготовки усилие значительно увеличивается, потому что заготовка тонкая и материал должен течь радиально, чтобы выйти из матрицы. Конец заготовки (называемый торцом) по этой причине не используется. [I]

[i] https://en.wikipedia.org/wiki/Extrusion

Обратная экструзия

Обратная экструзия, также известная как непрямая экструзия, когда заготовка и контейнер перемещаются вместе, пока фильера неподвижна.

Матрица удерживается на месте «штоком», длина которого должна превышать длину контейнера.

Максимальная длина экструзии в конечном итоге определяется прочностью колонны стержня.

Поскольку заготовка перемещается вместе с контейнером, силы трения устраняются.

Гидростатическая экструзия

В процессе гидростатической экструзии заготовка полностью окружена жидкостью под давлением, за исключением тех мест, где заготовка контактирует с матрицей.

Этот процесс может быть горячим, теплым или холодным, однако температура ограничена стабильностью используемой жидкости.

Процесс должен проводиться в герметичном цилиндре, содержащем гидростатическую среду.

Ударная экструзия

Ударная экструзия — это производственный процесс, аналогичный экструзии и вытяжке, при котором изделия изготавливаются с использованием металлической заготовки. Пуансон с большой скоростью вдавливается в штамп или пресс-форму с помощью пуансона.[i]

Ударная экструзия выполняется на более высоких скоростях и более коротких ходах, чем при традиционной экструзии.

Используется для изготовления отдельных компонентов. Как следует из названия, пуансон воздействует на рабочую часть, а не просто оказывает на нее давление.

[i] https://en.wikipedia.org/wiki/Impact_extrusion

Преимущества процесса экструзии алюминия

1. В процессе экструзии экструдированный металл может получить более интенсивное и однородное состояние трехмерного напряжения сжатия в зоне деформации, чем ковка при прокатке, что может дать полную игру пластичности самого обрабатываемого металла;

2.В процессе экструзии можно производить не только стержни, трубы, профили и изделия из проволоки с простыми формами поперечного сечения, но также профили и трубы со сложными формами поперечного сечения;

3. Процесс экструзии отличается большой гибкостью. Необходимо только заменить инструменты экструзии, такие как пресс-формы, для производства продуктов различной формы, характеристик и разновидностей на одном оборудовании. Операция по замене экструзионных форм проста, быстра, экономит время и эффективна;

4. Точность экструдированных продуктов высокая, качество поверхности хорошее, а коэффициент использования и выход металлических материалов улучшены;

5.Процесс экструзии хорошо влияет на механические свойства металла;

6. Короткий технологический процесс и удобство производства. Одноразовая экструзия позволяет получить общую структуру с большей площадью, чем горячая штамповка или формовочная прокатка. Вложения в оборудование низкие, стоимость пресс-формы низкая, а экономическая выгода высока;

7. Алюминиевый сплав имеет хорошие характеристики экструзии и особенно подходит для экструзионной обработки. Его можно обрабатывать с помощью различных процессов экструзии и различных форм форм.

Экструзионная машина для алюминияЭтап процесса экструзии

Алюминиевые заготовки → Нагрев в печи для нагрева нескольких заготовок с помощью ножниц для горячего бревна → температура достигает 480 ° C и поддерживается в течение 1 часа → форма нагревается до 480 ° C → форма помещается в основание формы → подача → экструзия → съемник → правка → старение → завершено старение → охлаждение → завершено

1. Поместите алюминиевые заготовки на стеллаж. Между алюминиевыми заготовками оставляйте определенный зазор.Будьте осторожны, чтобы не штабелировать алюминиевые заготовки, иначе это усложнит работу оператора и приведет к падению алюминиевых заготовок и травмам персонала во время операции;

2. Работайте строго в соответствии с технологическим процессом. Поместите в печь 12 алюминиевых заготовок и разогрейте их. Когда время нагрева достигает 3,5 часов, температура достигает 480 ℃, после чего нормальное производство может осуществляться после сохранения тепла в течение 1 часа;

3. Одновременно поместите экструзионную головку в печь для нагрева формы и нагрейте ее, чтобы температура матрицы достигла 480 ℃;

4.После завершения нагрева и тепловой консервации алюминиевых заготовок и пресс-формы поместите форму в основу пресс-формы экструзионной машины и подготовьте;

5. Поместите короткие алюминиевые заготовки во вход для сырья экструдера для подготовки к экструзии;

6. Переход на стадию экструзии. После того, как экструдированный профиль выходит из разгрузочного отверстия, его вытягивает съемник, затем определяется длина для резки, а затем алюминиевый профиль отправляется на правочный стол для правки.Алюминиевый профиль можно транспортировать на участок готовой продукции для резки по длине.

7. Загрузите вырезанный алюминиевый профиль в каркас из материала в соответствии с требованиями, перенесите его в зону старения, войдите в печь для старения и выполните обработку старением.

8. После того, как температура старения достигнет 200 ℃, оставьте ее в течение 2 часов, а затем подождите, пока она выйдет из печи; Когда он выгружается, он переходит в стадию охлаждения, которую можно охладить естественным охлаждением или охладителем.На этом работа по экструзии завершена, и экструзия алюминиевых профилей с квалифицированным внешним видом, формой и размерами завершена.

Процесс старения алюминия при экструзииЭкструзия алюминия будет осуществляться на автоматической производственной линии, состоящей из нагрева заготовок, экструзии, охлаждения, правки при растяжении, распиловки и других процессов.

Оборудование на производственной линии, включая печь для нагрева нескольких заготовок с ножницами для горячего бревна, экструзионный пресс, разгрузочный стол, штабелеукладчик, профильный конвейер, охлаждающий стол, правильную машину, платформу для хранения, съемник, станок для распиловки профилей, печь для старения и т. Д.

15 октября 2020 г.Проектирование, разработка и производство экструдированных алюминиевых профилей

ПРОЦЕСС

Экструзия — это процесс формования массы, извлечения ее из проемов профилей для создания сложной и сложной конструкции. В случае экструзии алюминия осуществляется экструзия таких сплавов, как алюминий 6063-T5, 6063-T6, 6061-T6, 6005-T5 и т. Д. Алюминий может быть использован в первую очередь, а также переработан.

Процесс экструзии алюминия состоит из трех этапов.

- Предварительный нагрев

Из первичной или вторичной алюминиевой заготовки начинают лить детали длиной до 7 метров.

- Экструзия

Алюминиевая заготовка, предварительно нагретая и проходящая через решетку, пропускается под высоким давлением от 1600 до 6500 тонн. Раскрытие матрицы соответствует выдавливанию поперечного профиля и имеет желаемый узор.

- Охлаждение и растяжка

Когда профиль выходит из пресса, этот кусок охлаждается воздухом или водой.Были растянуты и нарезаны на отрезки соответствующей длины.

- Старение

Использование методов искусственного старения для достижения необходимой прочности для последующего использования и нанесения.

Техническое обслуживание очень важно в процессе экструзии продукции. По этой причине не храните его вместе с химическими материалами или влажными материалами.

ПРОИЗВОДСТВО

В отделе управления закупками мы профессионалы в области производства экструдированных алюминиевых изделий.В каждой новой разработке мы адаптируемся к потребностям клиентов, чтобы получить продукт наилучшего качества.

На фотографиях показаны некоторые наши производственные линии, инструментальные станки и склады.

МАТЕРИАЛЫ И ИЗДЕЛИЯ

Работаем с широким спектром материалов:

Мы используем экструдированные алюминиевые профили качества 6060, 6061, 6063, 6103, 6082. (Термообработка T4, T5, T6 и т. Д.), Которые в основном сосредоточены на производстве дверей, окон, рам, перил, больничного оборудования, офисной мебели и т. Д.

Для широкого ассортимента:

Продукция, производимая с помощью этого процесса, разнообразна: промышленные алюминиевые профили, конструкции, круглые и квадратные трубы, швеллеры и т. Д. На первый взгляд, мы видим результат этой процедуры в установке алюминиевых дверей и окон.

У нас есть широкий ассортимент профилей различных форм и размеров для различного применения в промышленности (ветроэнергетика, кузовные работы, строительство …).

ПОЛОЖЕНИЕ

Наши заводы имеют самые строгие сертификаты для клиентов, чтобы гарантировать качество продукции, как ISO 9001, TS 16949 и ISO 14001.

Что такое процесс экструзии алюминия?

Для тех, кто плохо знаком с процессом экструзии алюминия , приведенный ниже пример представляет собой интересный способ показать, как работает этот процесс.

Экструзия Процесс аналогичен этому прессу PlayDoh® в том, что податливое тесто проталкивается через пресс и проходит через отверстие, снабженное головкой особой формы.

Для полой формы штампа обратите внимание, как PlayDoh может протекать через отверстие между частью штампа, которая образует внешний диаметр, и внутренней «оправкой», поддерживаемой двумя горизонтальными опорами.

PlayDoh РАЗДЕЛЯЕТСЯ на две половины трубы и «сваривает» обратно вместе из-за давления, необходимого для того, чтобы заставить его течь через кольцевое отверстие в форму трубы.

Конечно, реальный процесс экструзии алюминия более сложен. Однако с помощью мощного гидравлического пресса можно производить невероятное разнообразие полезных продуктов практически любой формы, которую только можно вообразить. Экструзия алюминия .

Операция прямой экструзии

На этой схеме показаны основные этапы экструзии алюминиевого профиля.

После разработки желаемой формы готового профиля и выбора соответствующего алюминиевого сплава производится экструзионная матрица и связанная с ней оснастка.

В фактическом процессе экструзии предварительно нагревают алюминиевую заготовку (отлитый «бревно» экструзионного сырья) и инструменты для экструзии .

Во время экструзии заготовка все еще твердая, но была размягчена в печи.

Примечание. Температура плавления алюминия составляет приблизительно 1220 ° по Фаренгейту (660 ° по Цельсию). Экструзия обычно выполняются с заготовкой, нагретой до температур свыше 700 ° F (375 ° C) и — в зависимости от экструдируемого сплава — до 930 ° F (500 ° C).

Фактический процесс экструзии начинается, когда шток пресса начинает оказывать давление на заготовку внутри контейнера.Гидравлические прессы могут оказывать давление от 100 до 15 000 тонн; давление на конкретный пресс определяет, насколько большой экструзионный элемент может произвести.

При приложении давления заготовка сначала прижимается к матрице, становясь все короче и шире, пока ее расширение не будет ограничено стенками контейнера. Затем по мере увеличения давления мягкий (но все же твердый) алюминий не имеет место, куда можно пойти, и начинает выдавливаться через формованный штамп, чтобы выступить с другой стороны в виде полностью сформированного профиля.

На этих фотографиях показан экструдат новой длины, только что выходящий из пресса (слева) и процесс изготовления профиля (справа).

Сформованный профиль обрезается на штампе, а остаток металла удаляется для повторного использования. После выхода из фильеры еще горячий экструзионный продукт может быть подвергнут закалке, механической обработке и старению для придания желаемых металлургических свойств. и физическая работоспособность.

После достаточного старения, будь то в печи для выдерживания или при комнатной температуре, профили перемещаются на другие участки завода и могут быть обработаны (окрашены или анодированы), изготовлены (разрезаны, обработаны, согнуты, сварены, собраны) или упакованы. для отправки.

Узнайте, как алюминиевые профили используются на различных рынках.

Узнайте, как реализовать свою концепцию с помощью алюминиевого профиля.

Узнайте о многих преимуществах алюминиевых профилей.

Узнайте, как производство экструзии алюминия влияет на окружающую среду.

Каковы преимущества алюминиевых профилей?

Алюминий — самый распространенный минерал в земной коре, хотя он обычно не встречается в природе в чистом виде. Алюминий получают из боксита, минерала, добываемого в нескольких частях мира, и он был только в 1888 году был разработан экономически целесообразный процесс промышленного производства алюминия .Добытый боксит измельчают и обрызгивают водой. Глина и кремнезем удаляются как побочные продукты, а оставшийся боксит сушится в печи, смешивается с кальцинированной содой и известью. Полученная смесь проходит ряд этапов обработки перед нагреванием. в обжиговой печи.В результате получается оксид алюминия, порошкообразная химическая комбинация кислорода и алюминия .

Чтобы получить алюминий , который является сырьем для процесса экструзии , глинозем должен сначала пройти плавку, а затем процесс легирования, во время которого незначительные количества легирующих элементов, таких как медь, магний, кремний и марганец добавляются для создания определенных свойств материала.

Алюминий в целом и алюминиевые экструзии в частности обладают рядом преимуществ по сравнению с альтернативными материалами и процессами.

Алюминиевые профили:

- Легкий вес: Алюминий составляет примерно 1/3 веса железа, стали, меди или латуни, что делает алюминиевые профили более легкими в обращении, менее дорогими в транспортировке и привлекательным материалом для использования в приложениях, где снижение веса является приоритетом. например, транспортировка и другие приложения с движущимися частями.

- Strong: Алюминиевые профили могут быть сделаны настолько прочными, насколько это необходимо для большинства применений, и, в связи с характером процесса экструзии, прочность может быть сконцентрирована там, где это действительно необходимо, за счет включения различной толщины стенок и внутреннее армирование в конструкции профиля.Для холодных погодных условий особенно хорошо подходят экструзии, так как алюминий становится прочнее при понижении температуры.

- Материал с высоким соотношением прочности и веса: Уникальное сочетание высокой прочности и малого веса алюминиевых профилей делает их идеальными для таких применений, как аэрокосмическая промышленность, прицепы грузовиков и мосты, где транспортировка грузов является ключевым показателем.

- Упругость: Алюминий сочетает в себе прочность и гибкость и может изгибаться под нагрузкой или отскакивать от удара, что приводит к использованию экструдированных компонентов в автомобильных системах управления авариями.

- Коррозионная стойкость: Алюминиевые экструзии обладают отличной коррозионной стойкостью. Они не ржавеют, а алюминиевая поверхность защищена оксидным напылением естественного происхождения, защиту которого можно усилить анодированием или другими процессами отделки.

- Отличные проводники тепла: В зависимости от веса и общей стоимости алюминий проводит тепло и холод лучше, чем другие распространенные металлы, что делает экструзию идеальной для применений, требующих теплообменников или отвода тепла.Дизайн экструзии гибкость позволяет разработчикам оптимизировать рассеивание тепла в корпусах и других компонентах.

- Неискрящий: Так как алюминий не искрящий, алюминиевые профили хорошо подходят для применений, связанных с взрывоопасными материалами или находящихся в легковоспламеняющихся средах.

- Превосходные электрические проводники: Фунт за фунт, алюминий вдвое электропроводнее, чем медь, что делает экструзию экономичной альтернативой для электрических соединителей и компонентов распределения шин.

- Немагнитный: Так как алюминий не приобретает магнитный заряд, экструзия полезна в высоковольтных приложениях и в электронике, где играют роль магнитные поля.

- Негорючие и нетоксичные: Алюминий не горит и даже при очень высоких температурах не выделяет токсичных паров.

- Отражение: Обработка поверхности может обеспечить высокий коэффициент отражения на алюминиевых компонентах, что делает алюминиевый экструзионный профиль привлекательным для освещения или для приложений, где желательно защитить области от света, радиоволн или инфракрасная радиация.

- Бесшовные: Сложные формы могут быть реализованы в цельных экструдированных алюминиевых профилях без необходимости механического соединения. Результирующий профиль обычно прочнее, чем у сопоставимой сборки, и с меньшей вероятностью расшатывается или протекает. через некоторое время.

- Легко адаптируется: Несмотря на то, что существует множество стандартных экструзионных профилей, возможность конструировать профиль в соответствии с конкретными функциональными, эстетическими и технологическими целями делает алюминиевый профиль предпочтительным элементом во многих решениях.

- Быстрый вывод на рынок: Инструменты для экструзии алюминия относительно недороги (см. Сравнение материалов), как правило, в короткие сроки, что облегчает разработку прототипов, тестирование и запуск продукта.

- Простота изготовления и сборки: Эффективная конструкция алюминиевых профилей может значительно упростить последующее изготовление и сборку, и существует широкий спектр производственных процессов, которые обычно используются при производстве компонентов и узлов на основе экструзии.

- Экологичность: Алюминий можно перерабатывать бесконечно без ухудшения свойств, а алюминиевые экструзии часто производятся с высоким содержанием переработанных материалов — без ущерба для эстетики или функциональности. Кроме того, присущие экструзионным изделиям свойства легкости, прочности и гибкости конструкции приводят к значительным экологическим преимуществам при эксплуатации.

Процесс экструзии алюминия для вывода ваших деталей на рынок

Работа с Vitex Extrusion — это совместный процесс.После первоначального анализа конструкции алюминиевого профиля мы работаем с вашими инженерами-разработчиками, чтобы разработать желаемый алюминиевый профиль, отвечающий их требованиям к готовому продукту. После утверждения конструкции алюминиевого профиля производится изготовление штампа для экструзии алюминия. Преимущество процесса экструзии алюминия перед другими процессами производства металла, такими как литье, заключается в том, что изготовление штампов для экструзии алюминия, изготовленных по индивидуальному заказу, занимает меньше времени.

Экструзия алюминиевого профиля

После утверждения окончательной конструкции профиля и подготовки штампа заготовки и инструменты для экструзии предварительно нагреваются, чтобы подготовить их к процессу экструзии алюминия.Заготовка перемещается в лоток, а затем прижимается к матрице, становясь все короче и шире, пока не достигнет полного контакта со стенками контейнера.

Закалка (охлаждение) профиля

После экструдирования полностью сформированного профиля, в зависимости от сплава, профиль охлаждается современной высокоскоростной, многосторонней системой закалки воздухом и водой Presezzi HECS, производящей более 600 галлонов в минуту воды почти 130 фунтов. на квадратный дюйм. Более быстрое охлаждение сохраняет характеристики профиля экструзии, механические свойства и допуски, а также обеспечивает равномерное охлаждение без искажений любой формы экструзии.Узнайте больше о Presezzi HECS.

Растяжка, резка и старение

«Растяжитель» используется после закалки (охлаждения) профиля для выравнивания профиля и исправления любого скручивания, которое могло произойти. Подрамник также используется для придания экструзии холодной обработки. Затем конвейеры подают профиль на пилу, чтобы отрезать его до заданной длины. Изготовление отрезков короткой длины, резки под углом или с жесткими допусками выполняется с помощью операции вторичной резки. В зависимости от используемого алюминиевого сплава может потребоваться старение или упрочнение при старении для получения максимальной прочности, твердости и эластичности.

Обработка алюминиевой поверхности

Как только необработанный алюминий подвергается воздействию атмосферы, естественным образом начинает образовываться защитное оксидное покрытие.

обработки изготовленных профилей.

обработки изготовленных профилей.