Технологический процесс производства газобетонных блоков

Сегодня технология производства газобетонных блоков интересует всех, кто планирует строить загородный дом или открывать бизнес по производству ячеистых бетонов. Ведь этот строительный материал является очень удачным выбором в плане прочностных и теплоизоляционных характеристик, и к тому же изготовление газобетона может быть достаточно выгодным бизнес-проектом.

Что нужно знать о ячеистом бетоне?

Газобетон представляет собой искусственный камень с микроскопическими воздушными порами. Еще одно его название — автоклавный ячеистый бетон, и оно само по себе говорит о технологии его производства. Газоблоки обладают прекрасными энергосберегающими характеристиками именно благодаря своей пористой структуре. Кроме того, они отличаются относительно небольшим весом, в том числе по сравнению с кирпичом и другими видами строительной керамики.

Газобетонные блоки — это строительный материал, который может использоваться как для возведения внутренних перегородок, так и для несущих конструкций.

Состав газобетонных блоков

Все перечисленные преимущества этого строительного материала обусловлены его составом. Все, из чего состоит газобетон, — это цемент, кварцевый песок и газообразователь, в роли которого выступает алюминиевая пудра. Некоторые производители добавляют в состав гипс, известь, золу, другие ингредиенты.

Таким образом, газобетон делается на основе сухих компонентов, которые размешиваются с водой. Для этих целей подходит любая техническая чистая вода, соответствующая требованиям ГОСТа 23732-79. При этом важна температура воды. Желательно, чтобы она была не ниже 45°С, поскольку это ускорит твердение блоков, повысит их прочность, а для предприятия это выгодно тем, что увеличится производительность линии в целом. Таким образом, многие производители подогревают воду, поскольку более высокая температура означает лучшее качество материала. А еще это помогает уменьшить количество используемого цемента, поскольку нагрев воды стимулирует активность сухих компонентов смеси.

Таким образом, многие производители подогревают воду, поскольку более высокая температура означает лучшее качество материала. А еще это помогает уменьшить количество используемого цемента, поскольку нагрев воды стимулирует активность сухих компонентов смеси.

Производство газобетона требует довольно серьезного подхода к выбору песка. Теоретически для этих целей подойдет как карьерный, так и речной песок, но важно, чтобы в нем содержалось как можно меньше илистых или глиняных частиц. Также важно выбрать размер зерен — не более 2 мм. Технология производства газобетона автоклавным способом позволяет заменить песок шлаком или золой, полученным от металлургических производств. Золы ТЭС помогают получить газобетон с меньшей плотностью. Это помогает дополнительно сократить расходы на производство материала.

Для изготовления газобетонных блоков необходим портландцемент марок М400 и М500. Лучше всего, чтобы портландцемент соответствовал требованиям ГОСТа 10178-85. А вот алюминиевая пудра должна быть марок ПАП-1 или ПАП-2 — она и выполняет роль газообразователя.

На чем основано действие алюминиевого порошка? Он вступает в реакцию с цементным или известковым раствором, обладающим свойствами щелочи, и в ходе этого химического процесса образуются соли (алюминаты) кальция и газообразный водород, обеспечивающий формирование пор.

Для производства газобетона очень важно сделать правильный расчет расхода по каждому компоненту исходного сырья. Существуют стандартные рекомендации для автоклавных газоблоков. Исходя из такой рецептуры, на весь объем смеси берут 50-70% цемента, 0,04-0,09% алюминиевого порошка и до 20-40% песка. Кроме того, понадобятся вода (0,25-0,8%) и известь (1-5%). Таким образом, для того чтобы получить 1 кубометр газобетона, нужно взять до 90 кг цемента, до 300 л воды, извести — 35 кг, песка — 375 кг, алюминиевого порошка — 0,5 кг.

Какое оборудование понадобится?

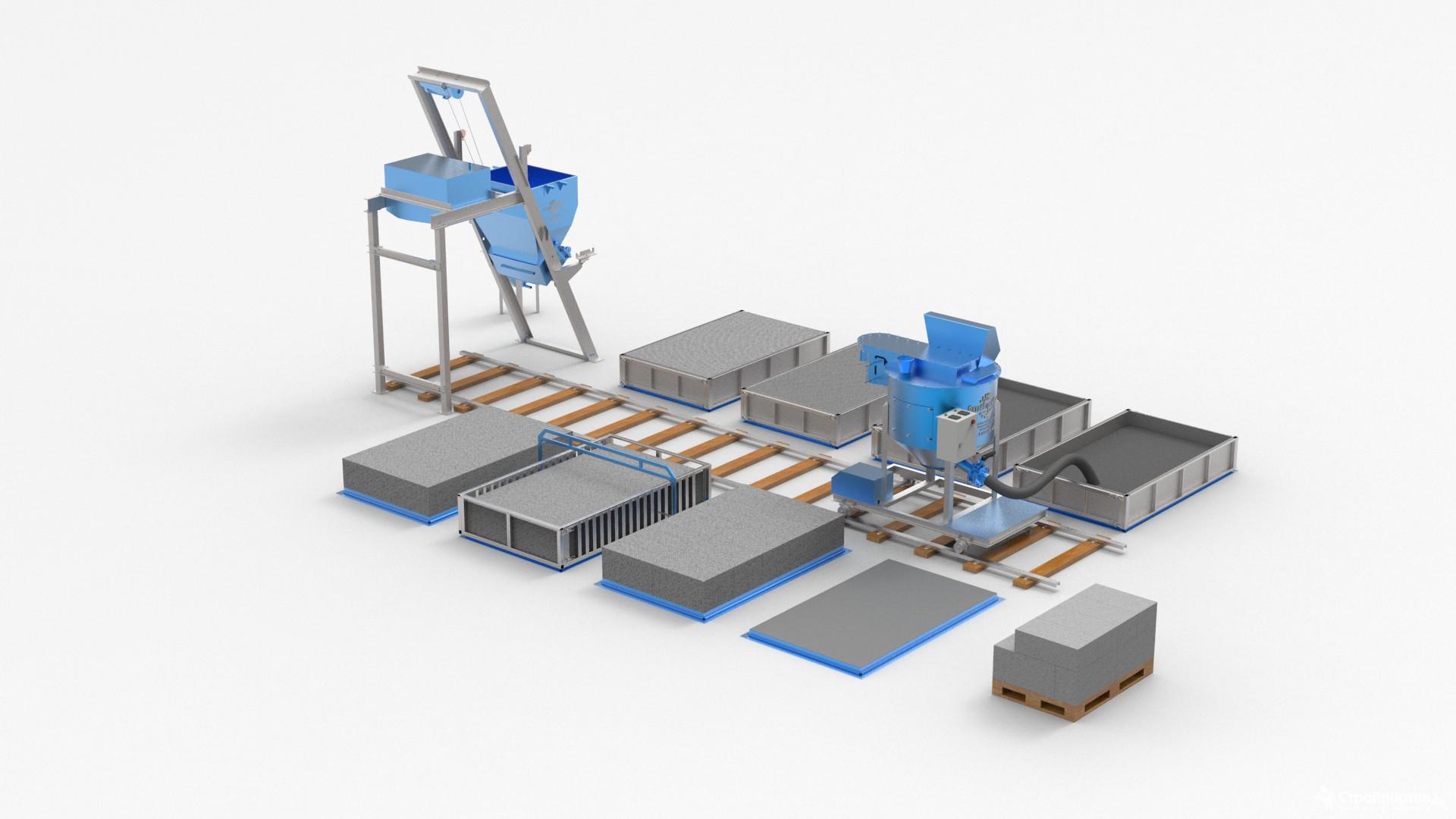

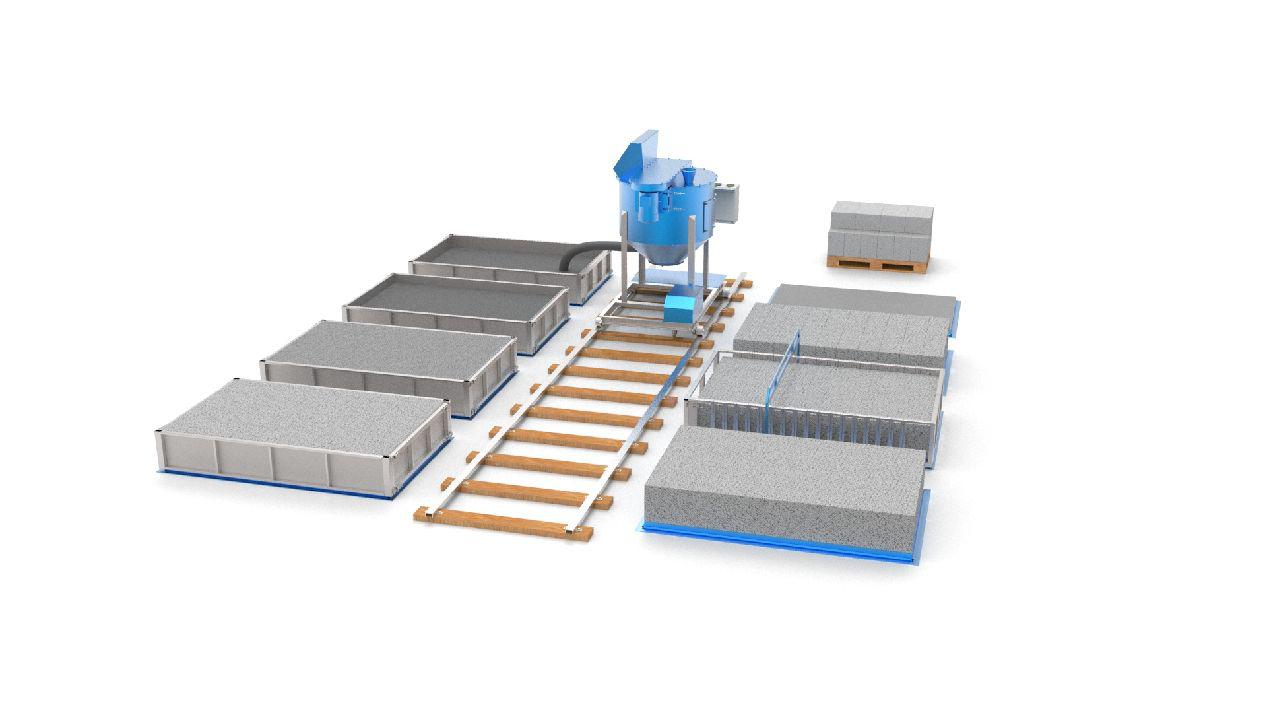

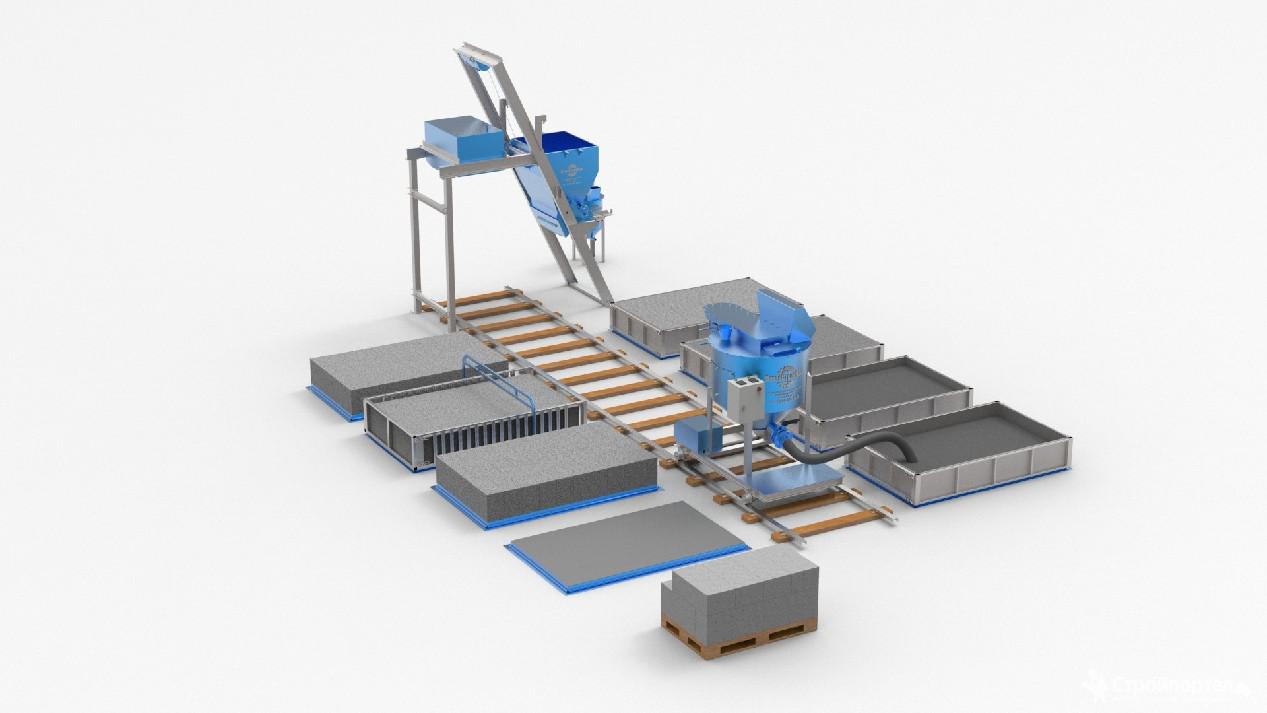

Технология изготовления газобетона относительно проста. Тем не менее кустарными методами здесь обойтись не получится. Нужно приобрести специальное оборудование, которое обычно заказывают в комплексе у производителя или его официального представителя, — это наиболее выгодный вариант. Это не одна какая-то установка, это целый автоматизированный мини-завод. Иногда производитель даже предоставляет услуги специалиста, который проконсультирует относительно монтажа такой линии, поможет ее наладить и подобрать оптимальный состав для смеси, используемой для такого оборудования.

Мини-завод по производству неавтоклавного газобетона

В линию входят различные устройства, и теоретически каждое из них можно купить по отдельности, если по каким-то причинам одно выйдет из строя. Речь идет о таких вещах, как формы и предназначенные для их транспортировки передвижные поддоны, устройства для резки готовых блоков, смесители для газобетона, дозаторы для сыпучих материалов и т. д. Но главное — это печь-автоклав, ведь речь идет именно о производстве автоклавных газоблоков, отличающихся наиболее высокими качественными характеристиками.

д. Но главное — это печь-автоклав, ведь речь идет именно о производстве автоклавных газоблоков, отличающихся наиболее высокими качественными характеристиками.

Оборудование для производства газобетона делится на несколько типов. Выбор конкретного варианта зависит от требуемой суточной производительности, от того, сколько работников планирует нанимать предприниматель, и как будут организованы смены. Возможны следующие варианты:

- Стационарные линии обладают суточной производительностью до 60 кубометров готовой продукции. Как правило, для них нужны складские и производственные помещения площадью не менее 500 м². Главной особенностью таких линий является то, что формы подъезжают к стационарно установленному смесителю и там заполняются раствором, после чего выполняются все остальные технологические этапы. Это очень простая технология, для того чтобы обслуживать такую линию, достаточно нанять одного дополнительного работника.

- Конвейерные линии нужны там, где требуется большая производительность — до 75-150 м³ в сутки.

Здесь производство осуществляется более быстрыми темпами (конечно, сроки созревания изделия не меняются, от линии это не зависит). Однако конвейерные линии требуют больших по площади производственных помещений, а для их обслуживания понадобится не менее 8 человек, хотя большинство технологических процессов здесь происходит в автоматическом режиме.

Здесь производство осуществляется более быстрыми темпами (конечно, сроки созревания изделия не меняются, от линии это не зависит). Однако конвейерные линии требуют больших по площади производственных помещений, а для их обслуживания понадобится не менее 8 человек, хотя большинство технологических процессов здесь происходит в автоматическом режиме. - Мини-линии не могут похвастаться высокой производительностью, до 15 кубометров готовых блоков в сутки. Отличием от стационарных линий является то, что движется в них смеситель, а формы установлены стационарно. Главное преимущество — им не нужны большие производственные площади, достаточно 140-160 м², так что в качестве стартового варианта они пользуются популярностью.

В частном строительстве часто используют мобильные установки, которые нужны для самостоятельного изготовления газоблоков. Это окупается, причем по расчетам специалистов расходы на строительство снижаются примерно на 30%. Мобильные установки поставляются в комплекте с компрессором. Работают они даже от бытовой электросети.

Работают они даже от бытовой электросети.

Этапы производства

- Точная дозировка всех описанных выше компонентов, а затем тщательное их перемешивание. При наличии соответствующего оборудования этот этап отнимает не более 10 минут.

- Подготовленную массу с помощью специального оборудования выгружают в специальные формы (их заполняют только наполовину, поскольку смесь будет увеличиваться в объеме в процессе газообразования). Этот процесс будет протекать в течение 4-х часов.

- Процесс выдержки изделий занимает около 16 часов, и по истечении этого срока происходит их распалубка и перегрузка на поддоны, где они будут набирать так называемую отпускную прочность. Этот этап отнимает еще 2-3 дня. После этого изделия можно отправлять на склад, но продавать их еще рано, поскольку свою марочную прочность они наберут только на 28-е сутки.

Изготовление газобетонных блоков с применением автоклава на первых этапах практически ничем не отличается от описанной выше технологии. Сначала нужно отмерить необходимое количество всех компонентов (желательно, чтобы это было сделано с помощью дозаторов, это поможет повысить точность). Затем всю эту массу загружают в смеситель и тщательно перемешивают. Иногда специалисты для этих целей предлагают использовать бетономешалку. Затем вводят газообразователь — это происходит через 10-15 минут перемешивания исходных ингредиентов. Алюминиевый порошок в любом случае вступает в реакцию с раствором, для этого ему не нужно автоклавирование.

Алюминиевый порошок в любом случае вступает в реакцию с раствором, для этого ему не нужно автоклавирование.

Полуфабрикат разливают по формам, выдерживают положенные 4-6 часов, после чего производится нарезка газоблоков. До набора прочности они должны полежать еще 10-18 часов.

Но самое важное — знать, как делают автоклавирование после всех описанных выше процедур. Сформированные блоки перегружают в специальную печь, в герметичную камеру, где при высокой температуре каждый блок обрабатывают насыщенным водяным паром. Давление при этом также должно быть высоким — до 12 кг/см².

Неавтоклавный бетон сушат в естественных условиях, но для автоклавных изделий этого не нужно. Тем не менее и их нужно держать около 28-30 суток на складе, где они будут набирать марочную прочность.

Мало знать, как делать газобетон, нужно еще суметь доставить его потребителю. Для этого газоблоки пакуют в специальную термоусадочную пленку и транспортируют на деревянных поддонах.

Для этого газоблоки пакуют в специальную термоусадочную пленку и транспортируют на деревянных поддонах.

ВКБлок завод Краснодарский Край

КСМК — завод газобетона с немецкой линией по производству газобетонных блоков. Производство ВКБлок (ВКБ блок) и официальный сайт завода запущены в 2010 году. Сначала в станице Васюринская, потом в Гулькевичи, а сейчас в Кадамовском 3 км от г. Новочеркасск.

Производство газосиликатных блоков

Газобетонные блоки изготавливаются в автоклавах по новой западной технологии. В производстве газобетона используются такие материалы, как цемент, кварцевый песок и алюминиевая пудра. При реакции с водой алюминия происходит бурное выделение кислорода, способствующее образованию пор, являющихся основой теплоемкости газосиликатного блока.

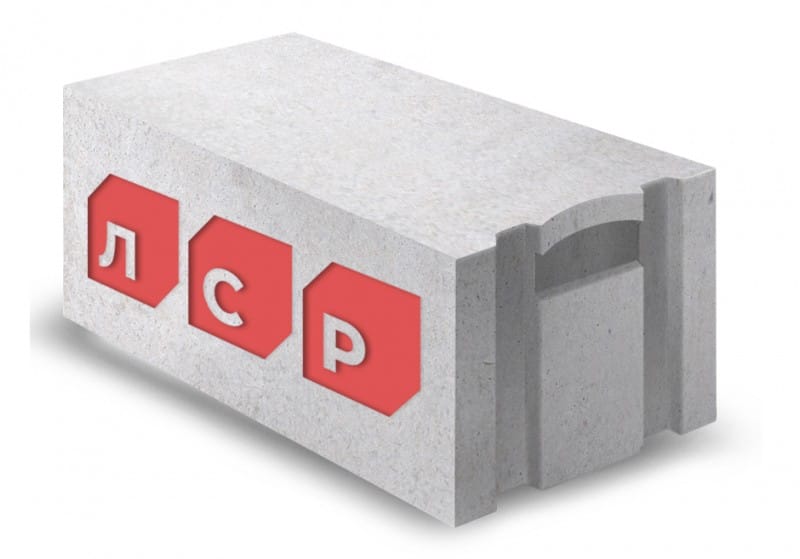

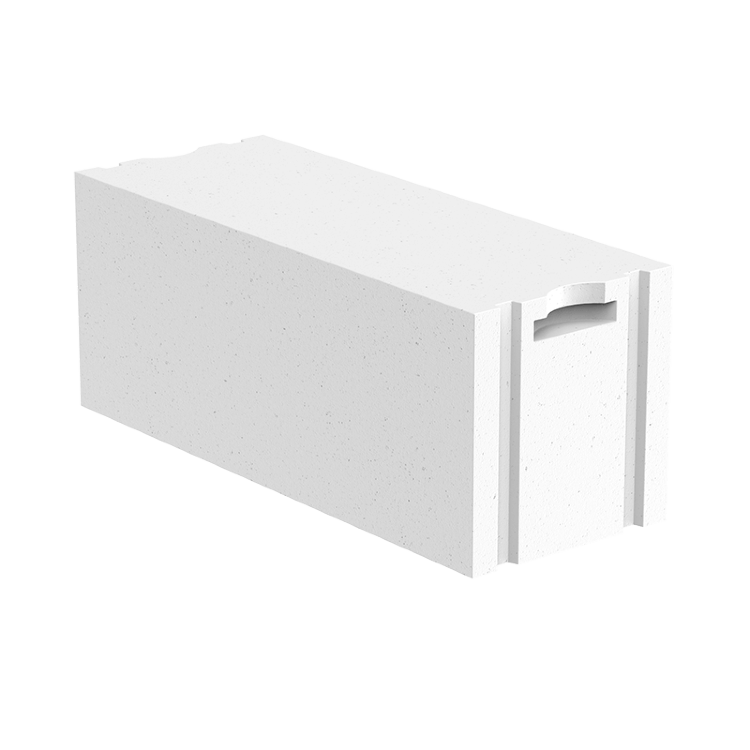

По сути, газобетон — это искусственный камень с порами малого диаметра, качество распределения и размер которых определяет качество самого продукта. Существует существенное отличие в производстве газобетонных блоков от пеноблоков, газобетон может производится только на заводе в автоклаве, а пенобетон можно сделать просто вспенивая обычный бетон. Еще автоклавная технология предусматривает производство паз гребневых газоблоков, что сильно облегчает и увеличивает скорость строительства домов.

Еще автоклавная технология предусматривает производство паз гребневых газоблоков, что сильно облегчает и увеличивает скорость строительства домов.

Вообще при покупке газобетонных блоков нужно быть осторожнее, все больше и больше появляется людей, которые немного лукавят, называя свои пеноблоки газоблоками. Запретить им этого никто не может. Действительно, газ в них содержится, бетон тоже — формально их можно называть газобетоном. Если про блоки вы спрашиваете по телефону, обязательно поинтересуйтесь какого цвета газоблоки вам предлагают, если ответом будет серые, то даже не сомневайтесь-это просто пенобетон. Добросовестный производитель может ответить на ваш вопрос только так.

Газосиликатные блоки автоклавного твердения белого цвета, сделанные на немецком оборудовании, назвать свою продукцию никто из пенобетонщиков так не сможет, так как сделать такого рода газоблоки можно только в автоклаве на большом заводе. Причем оборудование для производства газоблоков нужно будет привезти из Германии, на это уходит не один год. На мировом рынке существует несколько компаний, способных смонтировать такой завод на территории Краснодарского края, Ростовской области и России в целом.

На мировом рынке существует несколько компаний, способных смонтировать такой завод на территории Краснодарского края, Ростовской области и России в целом.

Лидером несомненно является бренд «WKB», линия, смонтированная этой компанией с помощью немецких специалистов, способна выпускать более пятнадцати тысяч кубических метров газоблоков под одноименным названием «ВКБлок».

Почему выбирают нас?

Компания «ВКБлок» является одним из лидеров в своем сегменте. Большой опыт компании и дружная команда позволяют нам предлагать свои услуги на высоком уровне.

Индивидуальный подход к каждому Низкие цены и широкий ассортимент Большой опыт работы Гарантия на товары и услугивиды, изготовление в домашних условиях, видео

Газобетон – это искусственный камень, который используют для возведения стен в индивидуальном строительстве. Он подходит для сооружения несущих конструкций, внутренних перегородок и заполнения межкаркасных пространств. Газоблоки не дают большой нагрузки на фундамент, поскольку имеют ячеистую структуру и малый вес. Это экономичный стройматериал, обладающий высокими теплоизоляционными свойствами.

Он подходит для сооружения несущих конструкций, внутренних перегородок и заполнения межкаркасных пространств. Газоблоки не дают большой нагрузки на фундамент, поскольку имеют ячеистую структуру и малый вес. Это экономичный стройматериал, обладающий высокими теплоизоляционными свойствами.

Оглавление:

- Особенности и виды стройматериала

- Пропорции компонентов

- Методика производства своими руками

Состав и способ получения газобетона

Существует несколько типов классификации ячеистого бетона: в зависимости от назначения, формы, технологии производства и состава.

1. По способу обработки различают автоклавный и неавтоклавный газобетон.

2. По назначению газоблоки могут быть теплоизоляционным, конструкционным или конструкционно-теплоизоляционным. Они имеют определенную маркировку, например, газобетон d500 относится к классу конструкционно-теплоизоляционных блоков.

3. По форм-фактору делятся на U-образные, прямые и паз-гребневые.

Газоблоки изготавливают из песка, цемента, извести, воды, гипса и алюминиевой пудры. Также в производстве могут использоваться вторичные и побочные промышленные материалы, такие как шлак и зола. В зависимости от состава газобетона, его классифицируют на:

- цементный;

- шлаковый;

- известковый;

- зольный;

- смешанный.

В искусственно синтезированный камень строительная смесь преобразуется лишь при определенных условиях. Для его получения используют технологию автоклавного затвердения. В этом случае состав застывает под влиянием насыщенного пара и высокого давления, меняя свою структуру. В смеси образуется минерал тоберморит, который придает материалу прочность. Таким образом получают автоклавный газобетон.

Бетон, затвердевающий в естественных условиях, называют неавтоклавным. Он имеет ячеистую структуру, но отличается по своим свойствам от газоблоков, изготовленных по специальной технологии. Этот стройматериал больше подвержен усадке при эксплуатации, поэтому его целесообразно применять в случае небольших нагрузок. Чтобы увеличить прочностные характеристики неавтоклавных блоков, в исходный состав добавляют различные армирующие вещества и наполнители. Снизить усадочную деформацию позволяет применение полиамидных пластмасс при армировании.

Этот стройматериал больше подвержен усадке при эксплуатации, поэтому его целесообразно применять в случае небольших нагрузок. Чтобы увеличить прочностные характеристики неавтоклавных блоков, в исходный состав добавляют различные армирующие вещества и наполнители. Снизить усадочную деформацию позволяет применение полиамидных пластмасс при армировании.

Производство неавтоклавных блоков не требует дорогостоящего оборудования, поэтому их можно сделать самому.

Газобетон своими руками

Процесс производства состоит из нескольких этапов:

- подбор и смешивание компонентов;

- заполнение форм раствором;

- выдержка состава для набора прочности;

- извлечение из форм.

В универсальном составе для получения газобетона содержится цемент, песок, известь, алюминиевая пудра. Исходные добавки и их пропорции могут меняться, в зависимости от наличия сырья и требований к готовому стройматериалу. Например, в автоклавном производстве песок иногда заменяют золой или шлаком. А для получения стройматериала с меньшей плотностью можно делать газобетоны на основе смол ТЭС.

А для получения стройматериала с меньшей плотностью можно делать газобетоны на основе смол ТЭС.

При изготовлении газобетона в домашних условиях необходимо правильно рассчитать соотношение расходных материалов и учесть особенности укладки и погрешности замеров. Но существуют и стандартные рецепты смеси для газоблоков, в которых указаны следующие пропорции:

- Цемент – 50-70 %;

- Вода – 0,25-0,8 %;

- Газообразователь – 0,04-0,09 %;

- Известь – 1-5 %;

- Песок – 20-40 %.

Данные вещества используются и при автоклавном производстве. Ориентируясь на приведенное в рецептуре соотношение, можно рассчитать приблизительное количество компонентов, которые войдут в состав на 1 м3 газобетона:

- Портландцемент – 90 кг;

- Вода – 300 л;

- Газообразователь – 0,5 кг;

- Известь – 35 кг;

- Песок – 375 кг.

Однако идеального состава в домашних условиях можно добиться лишь опытным путем, поскольку многое зависит от качества исходных компонентов. Повлиять на течение химической реакции может как температура воды, так и марка цемента.

Повлиять на течение химической реакции может как температура воды, так и марка цемента.

Инструкция по самостоятельному изготовлению неавтоклавного газобетона

Для получения газоблока дома не потребуются сложная аппаратура и инструменты. Главное – четко следовать пунктам приведенного ниже пошагового руководства и использовать компоненты в определенном соотношении, а не «на глаз».

1. Исходя из указанных пропорций вычислить необходимое количество ингредиентов.

2. В первую очередь, необходимо смешать портландцемент с предварительно просеянным песком.

3. В полученную смесь влить воду и все тщательно перемешать.

4. Добавить в раствор другие компоненты. Алюминиевая пудра всыпается в последнюю очередь. В приготовлении как неавтоклавного, так и автоклавного газобетона одинаково важен процесс смешивания ингредиентов. Для равномерного распределения воздушных пузырьков лучше использовать бетономешалку.

5. Полученный раствор разливается в специальные формы, которые изготавливаются из металлических листов или деревянных досок. Чтобы застывший газобетон было легче достать, лучше использовать разборные конструкции. Кроме того, форму рекомендуют смазывать машинным маслом, разведенным с водой.

6. Заливать смесь нужно наполовину, поскольку она в процессе химической реакции расширяется практически вдвое. Этот процесс занимает около шести часов, после чего можно выравнивать блоки, срезая выступившую массу.

Формирование в этом случае длится дольше, чем для автоклавного газобетона – требуется не менее 12 часов, чтобы смесь затвердела. Для ускорения процесса застывания состава рекомендуют добавить растворимые соединения натрия (соду) на этапе приготовления раствора. Марочную прочность материал набирает после 28 дней выдержки. Готовый неавтоклавный газоблок, приготовленный своими руками, подходит для малоэтажного строительства, например, для возведения одноэтажного дома или гаража.

Автоклавный газобетон: технология производства и характеристики

За последние 15 лет автоклавный газобетон (АГБ) завоевал сразу 2 рынка: в качестве стенового материала и теплоизоляционного материала. К 2017 году, доля АГБ на рынке стеновых стройматериалов превысила 50%, и с каждым годом этот процент растет. Причина успеха заключается в том, что технологии производства газобетонных блоков позволяют увеличить энергоэффективность строительства. В этой статье мы расскажем, как производят газобетон, и где он успешно применяется.

Технология производства автоклавного газобетонаЧто же такое, автоклавный газобетон? Это экологичный пенобетонный строительный материал, который на 85% состоит из ячеек, наполненных воздухом. Он устойчив к влаге, огню и морозу. Легкий вес газоблоков снижает нагрузку на фундамент почти в 5 раз, а скорость строительства из газобетона увеличивается в 10 раз. Продукты АГБ включают блоки для стен, перегородочные панели, облицовочные панели, перемычки и т.

д.

В Украине высококачественный автоклавный газобетон производится в соответствии с европейской нормой EN 771 (часть 4. Блоки стеновые из ячеистого газобетона автоклавного твердения) и ДСТУ Б В.2.7-137:2008 (Блоки из ячеистого бетона стеновые мелкие). Согласно этим стандартам, производство газобетонных блоков происходит в несколько этапов:

1. Сырье.От качества сырья зависят дальнейшие характеристики газобетонных блоков. Поэтому кварцевый песок, цемент М400, известь и алюминиевая паста, доставляемые на производство, проходят ряд проверок в лабораториях завода.

2. Смешивание компонентовВсе компоненты подаются в смеситель и перемешиваются с водой по заданной программе. Этот процесс происходит в автоматическом режиме, а от пропорций смеси зависят виды газобетона. Необходимые характеристики газобетона закладываются уже на этом этапе.

Чтобы готовые блоки имели ячеистую структуру, смесь должна пройти через этап газообразования. Для этого ее заливают формы, где она в течении 3-6 часов поднимается, как дрожжевое тесто. В результате этого процесса, в структуре бетона образуется большое количества пор с газом. Излишки вспученной смеси срезают, и газобетон еще в течении 60-80 минут твердеет, набирая необходимую прочность для резки.

4. НарезкаФормы блоков должны отвечать современным стандартам строительства. Для этого высокотехнологичное оборудование задает нужные размеры, а специальные ножи струны разрезают массу на блоки, и формируют пазы и гребни.

5. АвтоклавированиеЭто завершающий этап производства. Нарезанные блоки отправляются в автоклав, где обрабатываются паром при давлении в 12 атмосфер и с температурой 180 °C. Обработка газобетона в автоклаве позволяет сократить срок набора прочности и получить кристаллическую структуру. Благодаря автоклавированию газоблоки не дают усадку. Технология обработки в автоклаве учитывает вид и массивность блоков. Чтобы не допустить образование трещин в изделиях, температура и давление периодически повышаются и опускаются. Этот процесс занимает от 2 до 6 часов.

Благодаря автоклавированию газоблоки не дают усадку. Технология обработки в автоклаве учитывает вид и массивность блоков. Чтобы не допустить образование трещин в изделиях, температура и давление периодически повышаются и опускаются. Этот процесс занимает от 2 до 6 часов.

Он осуществляется на всех этапах производства. А более тщательное исследование происходит последнего этапа производства. В отделе технического контроля и лаборатория проверяют образцы готового материала на соответствия с классом прочности и маркой. Готовая продукция сертифицируется.

7. УпаковкаПосле сертификации продукция отправляется на линию упаковки. Блоки устанавливаются на поддоны и упаковываются таким образом, чтобы газобетонные блоки сохранили целостность и свои характеристики. Упаковки отправляются на склад готовой продукции.

Вся необходимая информация о стройматериале доступна на упаковках и в сопроводительных документах. Современные технологии производства ячеистого бетона помогают снизить себестоимость продукции, энергозатраты и объем изделий для строительства объекта. Это позволяет газобетону быть доступнее других строительных материалов.

Современные технологии производства ячеистого бетона помогают снизить себестоимость продукции, энергозатраты и объем изделий для строительства объекта. Это позволяет газобетону быть доступнее других строительных материалов.

Благодаря воздуху, заключенному в порах, газобетонные блоки обладают прекрасными теплоизоляционными свойствами. Это позволяет уравнять температурные изменения. Летом газоблоки аккумулируют прохладу, а зимой тепло, что позволяет значительно экономить на отоплении. Теплопроводность газобетона в зависимости от марки прочности варьируется от 0,08 до 0,12 Вт/(м*°C).

Не менее важной характеристикой газоблоков является паропроницаемость. Так как газоблоки на 85% состоят из воздуха, материал считается «дышащим». Благодаря этому пар, проходя сквозь стену из автоклавного газобетона не успевает скапливаться в ее толще. Коэффициент паропроницаемости газоблоков равен 0.18–0.2 мгч*Па*м.

Морозостойкость газобетона F35-F100, в зависимости от плотности блоков. То есть, в течении 35-100 циклов замораживания-оттаивания блоки не подвергаются разрушению от перепадов температур. Звукоизоляция газоблоков зависит от их плотности, и толщины стен. Марки D400 и D500 обладают высокими показателями звукоизоляционных свойств. Стена из газобетона в 10 см защищает от влияния звуков в 35-37 дБ, что позволяет не делать дополнительную звукоизоляцию.

То есть, в течении 35-100 циклов замораживания-оттаивания блоки не подвергаются разрушению от перепадов температур. Звукоизоляция газоблоков зависит от их плотности, и толщины стен. Марки D400 и D500 обладают высокими показателями звукоизоляционных свойств. Стена из газобетона в 10 см защищает от влияния звуков в 35-37 дБ, что позволяет не делать дополнительную звукоизоляцию.

Огнестойкость газобетона соответствует нормативам ДСТУ Б В.1.1-4-98 «Строительные конструкции. Методы определения огнестойкости. Общие требования» и ДСТУ Б В.1.1-15:2007 «Защита от пожара. Перегородки. Методы определения огнестойкости» (EN 1364-1:1999, NEQ). Так как автоклавный газобетон является негорючим материалом, он выдерживает воздействие огня в течении 3-7 часов.

Низкая плотность газобетона по сравнению с другими стройматериалами, дает ему преимущество. Вес блоков легче, их также легко резать и пилить, что определенно влияет на скорость строительства. Плотность блоков варьируется от 300 до 1200 кг/м3, и это влияет на область применения этого стройматериала.

Плотность блоков варьируется от 300 до 1200 кг/м3, и это влияет на область применения этого стройматериала.

Газобетонные блоки последнее время чаще используются для частного строительства. Точные геометрические параметры блоков, позволяют рассчитать необходимое количество стройматериала, и закупить газобетон оптом. А знание характеристик разного вида газоблоков, поможет определить область их применения.

Газобетон с плотностью в 300-400 кг/м3 (D300 и D400) обладает самыми лучшими показателями теплоизоляции и звукоизоляции, что делает их прекрасным теплоизоляционным материалом. Но не стоит пренебрегать ими при возведении межкомнатных перегородок. Высокий коэффициент звукопоглощения этим марок газобетона, позволит сэкономить на шумоизоляции.

Прочность газоблоков марки D500 и D600 позволяет использовать их для несущих и самонесущих конструкций. 3-х этажный дом из автоклавного газобетона марки D500 прослужит вам не один десяток лет.

3-х этажный дом из автоклавного газобетона марки D500 прослужит вам не один десяток лет.

Строительство из автоклавного газобетона поможет снизить затраты на раствор в 8-10 раз. Прочность постройки, и ее долговечность напрямую зависят от качества стройматериала. Прежде чем купить газобетон, убедитесь в наличии сертификатов качества. Только завод-изготовитель или официальный дилер смогут предоставить все необходимые документы, и гарантировать качество стройматериала.

Легкой вам стройки!

ДСК ГРАС — крупнейший производитель автоклавного газобетона

О компании

ГРАС — это крупнейший в России производитель автоклавного газобетона.

ДСК ГРАС сегодня — это 2 действующих завода по производству автоклавного газобетона совокупной мощностью более 900 000. м³ в год, а также песчаные месторождения, обеспечивающие производство основным сырьевым компонентом.

Автоклавный газобетон — это инновационный строительный материал XXI века, сочетающий в себе лучшие качества камня и дерева. Пористая структура определяет высокие физико-механические свойства газобетона и делает его экономичным и эффективным строительным материалом, позволяющим легко и быстро возводить здания различного назначения во всех климатических зонах.

Пористая структура определяет высокие физико-механические свойства газобетона и делает его экономичным и эффективным строительным материалом, позволяющим легко и быстро возводить здания различного назначения во всех климатических зонах.

Преимущества

- Заводы работают в двух Федеральных округах РФ, обеспечивая газобетоном более 15 регионов. Таким образом, продукция ГРАС доступна потребителям на большей части европейской территории России.

- На заводах ДСКГРАС используется оборудование компании Hess AAC Systems B.V. (Нидерланды), отличающиеся высокой надежностью.

- Полностью автоматизированный процесс производства на современном европейском оборудовании гарантирует неизменное качество и идеальную геометрию изделий ГРАС.

- Наличие таких высокотехнологичных, эффективных предприятий в российских регионах позитивно сказываются на увеличении налоговых поступлений в бюджет и создании новых рабочих мест.

И, самое главное, даст большой объем недорогого и качественного жилья.

И, самое главное, даст большой объем недорогого и качественного жилья. - Одно из преимуществ заводов — независимость от поставщиков сырья, обеспечиваемая с помощью разработки собственных песчаных карьеров.

- Продукция ДСК ГРАС соответствует требованиям ГОСТ и имеет все необходимые сертификаты.

Наши заводы

ДСК «ГРАС — Саратов»

Завод ДСК «ГРАС — Саратов» оснащенный технологической линией компании Hess AAC Systems B.V. (Нидерланды), отличается высокой надежностью, полной автоматизацией и высоким качеством готовой продукции.

Производство автоклавного ячеистого газобетона: 450 тыс. куб. м в год

Смежное производство: разработка песчаных месторождений «Александровка 3», «Александровка 4»

В 2008 году в Саратовской области состоялась церемония закладки первого камня в основание завода по производству ячеистого газобетона автоклавного твердения. А уже в декабре 2010 года произведен технический запуск завода и получена первая продукция.

Производство газобетона осуществляется из сырья, добываемого на территории Саратовского района.

Произведенные блоки и плиты будут использоваться строительными компаниями Группы компаний «ГРАС» при возведении жилья в рамках реализации национального проекта «Доступное и комфортное жилье — гражданам России».

ДСК «ГРАС — Светлоград»

Строительство заводов ДСК «ГРАС — Саратов» и ДСК «ГРАС — Светлоград» ведется при финансовой поддержке государственной корпорации «Банк развития и внешнеэкономической деятельности (Внешэкономбанк)». Группа компаний ГРАС сотрудничает с ВЭБ с 2009 года.

Cтроительство завода по производству автоклавного ячеистого газобетона: мощностью 450 тыс. куб. м в год

Смежное производство: разработка Покровского песчаного месторождения.

16 июля 2010 года вошло в летопись Петровского муниципального района как историческая дата. Именно в этот день состоялась официальное подписание трехстороннего соглашения между администрацией Петровского муниципального района, администрацией г. Светлоград и ЗАО «Межрегиональная производственно-ресурсная корпорация «ГРАС». В этот же день произошла закладка первого камня в большую стройку, которая дала старт строительству третьего по счету завода по производству автоклавного ячеистого бетона в портфеле инвестиционной программы ЗАО «МПРК «ГРАС».

Светлоград и ЗАО «Межрегиональная производственно-ресурсная корпорация «ГРАС». В этот же день произошла закладка первого камня в большую стройку, которая дала старт строительству третьего по счету завода по производству автоклавного ячеистого бетона в портфеле инвестиционной программы ЗАО «МПРК «ГРАС».

«Реализация такого крупного объекта именно на Петровской земле стала возможной благодаря всемерной поддержке руководства района, правительства Ставропольского края и непосредственно губернатора В. В. Гаевского. Основная задача нового промышленного объекта — это производство материалов для строительства комфортного и в то же время доступного жилья для обычных людей, не говоря уже о том, что завод обеспечит местных жителей рабочими местами, а бюджеты района и города — солидными финансовыми вливаниями».

Президент ЗАО «МПРК «ГРАС» Александр Сергеевич Мажаров.

Ячеистый газобетон автоклавного твердения

- Ячеистый газобетон автоклавного твердения представляет собой искусственный камень с равномерно распределенными порами.

Такая структура определяет высокие физико-механические свойства газобетона и делает его экономичным и эффективным строительным материалом, позволяющим легко и быстро возводить здания различного назначения во всех климатических зонах.

Такая структура определяет высокие физико-механические свойства газобетона и делает его экономичным и эффективным строительным материалом, позволяющим легко и быстро возводить здания различного назначения во всех климатических зонах. - Ячеистый газобетон выгодно отличается от традиционных строительных материалов совей высокой технологичностью за счет малого удельного веса и простоты обработки. Этот материал сочетает в себе лучшие качества камня и дерева.

- Газобетон обладает хорошей тепло- и звукоизоляцией, является пожаробезопасным и экологически чистым материалом. Цена газобетона достаточно конкурентоспособна по сравнению с кирпичом, деревом и другими стеновыми материалами.

- Газобетонные блоки применяются при строительстве жилых, общественных и промышленных зданий. Из них возводятся наружные и внутренние стены и перегородки как в малоэтажных домах.

Газобетон Уфа: производство газобетонных блоков в Уфе

О компании

Мы запустили первую линию производства в 2013 году, поэтому на заводе работает современное оборудование. Под контролем автоматики проходит смешение и выдержка компонентов, специалисты проверяют входное сырьё и все партии газобетонных блоков на соответствие государственным стандартам качества. Результат этой работы — десятки довольных застройщиков и строительных компаний, выбравших газобетонные блоки производства нашего завода.

Под контролем автоматики проходит смешение и выдержка компонентов, специалисты проверяют входное сырьё и все партии газобетонных блоков на соответствие государственным стандартам качества. Результат этой работы — десятки довольных застройщиков и строительных компаний, выбравших газобетонные блоки производства нашего завода.

Производим газобетон по ГОСТ

За первые четыре года мы отгрузили со склада более 20 тыс. кубометров газобетона — это тысяча одноэтажных домов, целый район Уфы. Достаточный объём для проверки качества продукции, и отзывы клиентов подтверждают уровень производства. Качество стоит для нас на первом месте, но с этого список преимуществ работы с нами только начинается:

- Сертификаты соответствия. Мы опираемся на советские разработки и актуальный для России ГОСТ 21520-89.

- Демократичная цена. Мы выбрали посёлок Подымалово, потому что он расположен достаточно далеко от Уфы, чтобы стоимость содержания помещений не влияла на стоимость продукции.

- Оперативность. Наш склад связан с городом трассой М-7. Выгодное расположение и большой опыт транспортировки газобетона дают нам возможность доставлять газобетонные блоки по Уфе и пригороду за один рабочий день.

- Собственное производство. Выбор в пользу Башкирской Газобетонной Компании — это работа с первоначальным производителем, т.е. отсутствие посредников.

- Контроль качества. Наши блоки демонстрируют прочность в лабораторных условиях и подтверждают долговечность на практике. Прочностные показатели дополняются правильными геометрическими характеристиками.

Помогаем экономить

Строитель тратит минимум раствора из-за правильной формы блоков. Владельцы домов экономят на отоплении, потому что газобетон опережает другие материалы по энергосберегающим свойствам. А мы нашли способ дополнительно снизить стоимость строительства: за счёт большого объёма производства нам выгодно работать с большими объёмами, поэтому цена зависит от количества газобетонных блоков. Загляните в «Прайс-лист» и узнайте размер вашей скидки.

Загляните в «Прайс-лист» и узнайте размер вашей скидки.

Специалисты компании проводят бесплатные консультации, помогают правильно рассчитать объём газобетона и сопутствующих материалов. Звоните сейчас, будем рады услышать Вас:

☎ +7 (347) 299-99-32

☎ +7 (347) 299-31-99

Если неудобно звонить сейчас, закажите обратный звонок через форму в верхней части сайта.

Газобетонные блоки — купите газобетон по низкой цене в Ярославле, Иваново, Владимире

>

Газобетонные блоки Thermocube® производятся на современной технологической линии, созданной совместно с германской фирмой «MASA- HENKE». Данное оборудование позволяет производить газобетонные блоки автоклавного твердения, которые отвечают всем современным требованиям строительного рынка, в соответствии всем ГОСТам, санитарно-гигиеническим и экологическим нормам. Линейка продукции включает в себя блоки c маркой плотности D400, D500 и D600 и классом прочности до B

Работая с нами, Вы получаете полный спектр сервисных услуг:

- высокая производительность

- идеальная геометрия (допустимые отклонения по граням 1-2 мм)

- универсальный строительный материал

- высокие энерго- и теплоизоляционные свойства

- высокий уровень звукоизоляции

- высокая прочность материала

- высокая огнестойкость

- высокая скорость кладки и легкость обработки

- экологичность материала

- воздухопроницаемость материала

Размерный ряд:

- Длина блоков: 600 мм

- Высота блоков: 200/250 мм

- Ширина блоков: от 75 мм до 500 мм

Работая с нами, Вы получаете полный спектр сервисных услуг:

- расчет количества газобетона

- консультации по технологии строительства

- выезд мастера-демонстратора на объект

- мастер-классы по строительству из газобетонных блоков

- типовые проекты домов

- доставка в любой регион России без простоев и очередей на заводе.

Купить газобетонные блоки Thermocube® можно у наших дилеров и партнеров. Газобетонные блоки Thermocube® продаются в городах: Кострома, Ярославль, Владимир, Иваново, Киров, Вологда, Москва, Муром, Череповец, Нижний-Новгород, а так же в республике Коми.

Производство газобетона Thermocube® находится в Костроме.

Если в вашем городе нет представительства Thermocube®, Вы можете оставить заявку по телефону или на сайте, и наши менеджеры свяжутся с Вами. Доставка будет осуществлена на склад вашей компании или прямо на объект в любой регион России.

Линия по производству газовых блоков | Axon Industrial Group

Линия по производству газовых блоков

Линии производства газовых блоков NAAC

Механизированная и автоматическая линия производства стандартного газобетона автоклавного типа

Проектирование и строительство машин и производственных линий для продуктов с обновленными рецептурами и материалами

Ощутимое упрощение и удешевление машин, фундаментов и оборудования с механизацией

Уменьшение количества рабочей силы, необходимой для производства, по сравнению с другими производственными линиями

Ежедневный объем производства 60, 100 и 180 кубометров различных размеров

Стандарты и сертификаты, полученные Исследовательским центром жилищного строительства и городского развития

Строительство, монтаж и ввод в эксплуатацию оборудования и обучение персонала в течение максимум 3 месяцев с даты контракта

Имея более чем десятилетний опыт проектирования, строительства и ввода в эксплуатацию линий по производству автоклавного ячеистого бетона, а также оптимизируя и решая проблемы этих линий благодаря внутреннему оснащению и культуре строительства, мы создали подходящую, эффективную и обновленную производственную линию с приемлемые продукты. Несколько проектов были реализованы по стране и сейчас производятся.

Несколько проектов были реализованы по стране и сейчас производятся.

Изображения, относящиеся к различным производственным линиям, запущенным в стране, представлены этой промышленной группой.

Машиностроительное подразделение компании с мощностью производства необходимого оборудования для производства неавтоклавного пенобетона имеет возможность создания бетонного завода в любой точке страны. Согласно годовой потребности в четырнадцати миллионах кубометров блоков в стране добывается только 1.5 миллионов кубометров, необходимость в этой производственной линии очевидна.

Поскольку создание новых производственных линий в стране требует импорта оборудования для производства и оттока валюты из страны, во всех аспектах проектирование и строительство производственных линий в стране в соответствии с внутренними возможностями и требованиями являются доступными.

Группа, имеющая богатый опыт работы в отрасли производства бетонных смесей и использующая различные методы производства пористого промышленного бетона с соответствующей рецептурой и высоким качеством в соответствии с самыми современными производственными процессами, утвержденными Исследовательским центром жилищного строительства и городского развития требований и стандарты нашей страны (Приложение 1).

— Школа американской винтовки

Регулируемые газовые блоки — Школа американской винтовки

Чад из Школы американской винтовки рассказывает о регулируемых газовых блоках в этом эксклюзивном видео, снятом для ARBuildJunkie.com. Какие предостережения при использовании регулируемого газового блока в вашей следующей сборке дополненной реальности? На что обращать внимание на регулируемый газовый блок и почему предпочтителен газовый блок с тактильной обратной связью.Чад демонстрирует, как предотвратить углеродную блокировку регулируемого газового блока, и показывает нам пример того, что происходит с регулируемым газовым блоком, если он не обслуживается должным образом с течением времени.

ARBuildJunkie с гордостью сотрудничает с School of the American Rifle, чтобы предоставить вам видеоролики о платформе AR. В ближайшие недели ждите больше от Чада. Ниже приведены еще несколько видеороликов, созданных School of American Rifle специально для ARBuildJunkie…:

В дополнение к этим эксклюзивным видео, нам повезло, что Чад является ресурсом, которому мы можем время от времени задавать вопросы.Мы безмерно благодарны за его щедрость и готовность поделиться информацией с нашими читателями. Чтобы узнать больше о нем и его Школе американской винтовки, обязательно посмотрите наше интервью с ним… или другие статьи, которые вы можете найти ниже:

Chad — это настоящая сокровищница информации о платформе AR, и, как разработчикам, нам повезло, что у нас есть такой увлеченный и знающий человек, как Чад, к которому можно обратиться. Пожалуйста, подумайте о том, чтобы поддержать Чада, подписавшись на School of the American Rifle на его веб-сайте, в Facebook или в Instagram. Он создает множество материалов, которые могут помочь вам в вашем собственном путешествии по правильному созданию AR-15.

Он создает множество материалов, которые могут помочь вам в вашем собственном путешествии по правильному созданию AR-15.

5 самых продуктивных блоков нетрадиционного газа в Аргентине

Добыча нетрадиционного газа в Аргентине растет, особенно после того, как правительство запустило программы стимулирования, чтобы убедить компании вкладывать средства в формацию Vaca Muerta.

С тех пор министерство энергетики изменило свою интерпретацию программы, но многие компании уже вложили средства в инфраструктуру, необходимую для начала производства, и какие-либо существенные признаки замедления производства еще не проявились.

Несмотря на то, что цены на газ были низкими (что в некоторых случаях вызывает разочарование), ожидается, что они вырастут зимой, поскольку существующий избыток предложения компенсируется растущим спросом. Правительство также настаивает на реализации амбициозной программы по возобновлению экспорта газа в соседнюю Чили, где необходимая инфраструктура уже имеется, а потенциально и дальше.

Здесь мы ранжируем пять наиболее продуктивных блоков страны по добыче нетрадиционного газа на основе данных за первый квартал.Четыре из них находятся в провинции Неукен, а три из них являются частью формирования Вака Муэрта.

Расположение четырех кварталов в провинции Неукен (отмечены звездами). Слева направо и сверху вниз: Эль-Мангрулло, Эль-Орехано, Агуада-Пичана и Фортин-де-Пьедра. Предоставлено: Google Maps.

Фортин-де-Пьедра

Фортин-де-Пьедра — самый продуктивный блок нетрадиционного газа в Аргентине. Он расположен недалеко от города Аньело, провинция Неукен, и является частью формации Вака Муэрта.

Fortín de Piedra добыл оператору Tecpetrol 1,3 млрд м3 нетрадиционного газа в первом квартале, что почти в 2,5 раза превышает добычу второго по производительности блока.

Однако неясно, продолжит ли Tecpetrol производство с нынешними темпами. Недавно компания подала в суд на правительство Аргентины из-за спора о субсидиях, в результате которого инвестиции в Fortín de Piedra оказались менее привлекательными, чем ожидалось.

Агуада Пичана Эсте

Агуада Пичана также находится в Вака Муэрта, к северо-востоку от Фортин-де-Пьедра, и управляется местным филиалом французской Total, Total Austral.

В первом квартале компания добыла 533 млн м3 нетрадиционного газа.

Эль-Орехано

Эль-Орехано управляется государственным нефтегазовым гигантом YPF и расположен к северу от Агуада Пичана, очень близко к шоссе Рута 7, которое пересекает провинцию Неукен.

Блок произвел почти 400 млн м3 нетрадиционного газа в течение первого квартала, что делает его самым продуктивным нетрадиционным блоком ЯПЗ, за которым следуют Рио-Неукен и Эстасьон Фернандес Оро.

Эль-Мангрулло

Эль-Мангрулло расположен в центре-востоке Неукена, в формации Муличинко, которая частично пересекается с Вака Муэрта. В течение первого квартала единственным оператором компании Pampa Energía было добыто 338 млн м3 нетрадиционного газа.

В прошлом году компания продлила концессию на 35 лет и наметила планы по вложению 205 млн долларов США в блок в течение следующих пяти лет.

Campo Indio Este

После Río Neuquén, Rincón del Mangrullo и Estación Fernández Oro из YPF следует Campo Indio Este, управляемая компанией CGC.Этот блок является самым западным в Австралийском бассейне в южной провинции Санта-Крус.

CGC получила концессию в феврале прошлого года, и в первом квартале она принесла компании 229 млн м3 нетрадиционного газа.

24 новых блока нефти, газа в ожидании допуска

ИСЛАМАБАД: Федеральный министр нефти Асад Хайауддин заявил, что 24 новых блока для разведки нефти и газа ожидали разрешения министерства обороны в течение последних шести месяцев.В пятницу он информировал Постоянный комитет Сената по нефти под председательством сенатора Мохсина Азиза о нефтяной политике на 2012 год.

В ходе брифинга для комитета генеральный директор нефтяной концессии сообщил, что общая добыча нефти и газа в стране в 2018-19 финансовом году составила 89030 баррелей нефти в день и 3935 миллионов кубических футов газа в день. Он добавил, что общий энергетический баланс страны включает 34% газа, 31% нефти, 13% угля, 9% сжиженного природного газа (СПГ), 1% сжиженного нефтяного газа (СНГ) и 8% из других источников.

Он добавил, что общий энергетический баланс страны включает 34% газа, 31% нефти, 13% угля, 9% сжиженного природного газа (СПГ), 1% сжиженного нефтяного газа (СНГ) и 8% из других источников.

Генеральный директор указал, что общая площадь осадочных отложений в стране составляет 827 268 квадратных километров, в то время как площадь разведки составляет 224 976 квадратных километров.

«На сегодняшний день общее количество открытий углеводородов составляет 394, из которых 85 связаны с нефтью, а 309 — с газом с вероятностью успеха 34%», — сказал он.

Нефтяная политика 2012 года, которая регулировала весь процесс в нефтегазовом секторе, была одобрена Советом общих интересов (CCI), сообщило ГД.

Брифинг включал усилия по присуждению контрактов на разведку новых блоков, налоговый режим и лицензионные зоны, механизм ценообразования на нефть и газ, роялти и налог на прибыль, стимулы для добычи нетрадиционных углеводородов и другие обязательства.

Комитет запросил полную информацию о суммах, израсходованных на данный момент на корпоративную социальную ответственность и социальное обеспечение, а также подробную информацию о проделанной работе по развитию и инфраструктуре.

Комитету сообщили, что, за исключением Хайбер-Пахтунхвы, три другие провинции еще не назначили координатора, который будет работать вместе с генеральным директором нефтяной концессии для обеспечения беспрепятственного выполнения статьи 172 (3), которая касается нефти и нефтепродуктов. добыча газа.Комитет согласился написать письмо главным секретарям трех провинций по этому поводу.

Обсуждалась также резолюция, принятая домом в 2016 году о поставке природного газа жителям Кругов Лора, Баган, Бакот, верхний и нижний Галият в приоритетном порядке.

Автор резолюции, сенатор Джавед Аббаси, сообщил комитету, что оценка одного круга составила около 20 миллионов рупий, что было получено после подробных консультаций и углубленного исследования территорий.

Он предложил организовать подачу газа поэтапно, чтобы обеспечить своевременное завершение процесса. Комитет поручил Sui Northern Gas Pipelines Limited составить план с исполнителем и отчитаться перед комитетом.

Опубликовано в The Express Tribune 23 ноября rd , 2019.

Мне нравится Business на Facebook , подписывайтесь на @TribuneBiz в Twitter, чтобы оставаться в курсе и участвовать в разговоре.

Кладка стен газоблоками

Кладка стен газоблоками

Строительство жилых и нежилых помещений невозможно представить без кладки. Для этих целей используется кирпич, газоблок или другие материалы. Газовый блок в последнее время стал очень популярным из-за демократичной цены и отличных характеристик. Для возведения конструкций из такого материала воспользуйтесь услугами компании «Экобудстиль».

Особенности газоблоков

Создание газоблоков предполагает использование различных наполнителей — шлака, керамзита, битого кирпича и др.Связующий материал — пена, клей или известная цементная смесь.

К основным достоинствам таких стен можно отнести:

- легкий вес и как следствие незначительные нагрузки на перекрытия;

- высокий уровень звукоизоляции;

- отличные показатели теплоэнергосбережения.

Перегородки на основе газобетона намного легче аналогичных кирпичных конструкций. Немаловажно и меньшая сложность возведения внутренних и внешних перегородок.Это снижает стоимость строительства.

Дополнительный плюс — простота прокладки инженерных коммуникаций. Если кладка сделана хорошо, поверхность будет гладкой, что значительно удешевляет отделочные материалы для экстерьера и интерьера.

Наши специалисты смогут обеспечить качественный результат, ведь при возведении газобетонных конструкций соблюдаются все технологии и строительные нормы и правила. Это позволяет создавать надежные конструкции.

Зачем обращаться к нам?

Наши специалисты гарантируют первоклассное возведение стен из газоблока.Мастера имеют соответствующее образование, необходимый уровень навыков и знаний для обеспечения качественного результата. К преимуществам сотрудничества с нами можно отнести:

- использование современных технологий и инструментов для работы;

- наличие лицензий, позволяющих выполнять строительные работы всех видов даже в самых опасных точках на карте Украины;

- доступная стоимость за весь комплекс работ, который формируется в зависимости от объема будущих манипуляций.

Наша компания строго придерживается установленных сроков, чтобы не разочаровать клиентов. За время работы мы зарекомендовали себя как ответственные подрядчики. Мы профессионально реализовали более 10 масштабных проектов. Следующее может быть твоим!

ЗАПУСК ЛИНИИ ПО ПРОИЗВОДСТВУ ГАЗОБЕТОННЫХ БЛОКОВ

- Акфа Групп

- 11 АВГУСТА, 2020

Сегодня строительный рынок стремительно расширяется: увеличивается количество строительных компаний, нуждающихся в продукции, отвечающей современным требованиям.

Проанализировав рынок строительных товаров и констатировав высокий спрос на энергосберегающие строительные элементы, группа компаний AKFA приняла решение о запуске завода по производству импортозамещающих газобетонных блоков.

Газобетон — это современный строительный материал, разновидность газобетона, то есть искусственный камень со сферическими, закрытыми, но сообщающимися порами диаметром 1-3 мм, равномерно распределенными по всему объему. По технологии окончательной обработки газобетон подразделяют на «автоклавный» газобетон и «неавтоклавный».

Из особенностей автоклавного газобетона стоит отметить следующие его свойства:

- огнестойкость

- теплоизоляция

- морозостойкость

- звукоизоляция

- экологичность

- паронепроницаемость

- прочность

- силы

Кроме того, газобетонные блоки легче обычных кирпичей, что снижает затраты на необходимые фундаментные работы и увеличивает скорость строительных работ прим. 40% по сравнению с обычным кирпичным строительством. Теплопотери готового здания будут в 3 раза меньше по сравнению со зданием из обычного кирпича.

40% по сравнению с обычным кирпичным строительством. Теплопотери готового здания будут в 3 раза меньше по сравнению со зданием из обычного кирпича.

Перечисленные характеристики делают пенобетон практичным строительным материалом, особенно в климатических условиях Узбекистана.

Кроме того, при производстве газобетонных изделий расход газа снижается в 8 раз, а при эксплуатации зданий, возведенных из газобетонных изделий, возможно пятикратное снижение энергозатрат.

Напомним, согласно Указу Президента Республики Узбекистан «О дополнительных мерах по ускоренному развитию отрасли строительных материалов» поручено увеличить производство газобетонных блоков в 7 раз.

Группа компаний AKFA детально изучила предложения ряда зарубежных поставщиков и провела серию переговоров. В результате был заключен договор с компанией «Masa GmbH» (Германия) на поставку производственного и технологического оборудования для производства газобетонных блоков.

В результате был заключен договор с компанией «Masa GmbH» (Германия) на поставку производственного и технологического оборудования для производства газобетонных блоков.

Компания «Masa GmbH» специализируется на разработке и производстве современного оборудования для промышленного производства силикатного кирпича, газобетонных блоков, мелкобетонных изделий и других строительных материалов.Производимое оборудование отличается безупречным качеством, повышенной производительностью и быстрой окупаемостью. Masa GmbH также имеет многолетний опыт в области монтажа оборудования, что позволяет нам гарантировать организацию производства высококачественных строительных материалов в соответствии с мировыми отраслевыми стандартами, используемыми в современном строительном бизнесе.

В качестве основного поставщика Masa будет координировать работу всех субпоставщиков, участвующих в проекте.

Новый завод, оснащенный автоматизированной линией «Маза» по производству автоклавных газобетонных блоков емкостью до 450 000 м3, будет расположен в Ташкентской области на площади более 30 000 м².

К производственному процессу будут привлечены опытные специалисты из зарубежных стран, группа компаний AKFA также планирует создать в общей сложности ок.90 новых рабочих мест в производстве, логистике, менеджменте, маркетинге и продажах.

Более 97% сырья, необходимого для производства газобетонных блоков, будет закупаться на месте.

Высокоэффективная технологическая линия, уникальная сырьевая база и выгодное географическое положение позволят группе компаний AKFA стать надежным поставщиком и партнером для строительной отрасли не только Узбекистана, но и Центральной Азии.

Абу-Даби планирует первый конкурс на нефтегазовые блоки

Авторы Энтони ДиПаола и Махмуд Хаббуш, 10 апреля 2018 г.

АБУ-ДАБИ (Bloomberg) — Национальная нефтяная компания Абу-Дабиобъявит свой первый конкурсный тендер для партнеров на разведку и разработку нефти и природного газа, поскольку государственный производитель ищет новые способы увеличения добычи в Объединенных Арабских Эмиратах.

Торги на четыре береговых и два морских блока, вероятно, будут завершены к октябрю, и Adnoc должна выбрать победителей к концу года, заявил во вторник генеральный директор Султан Ахмед Аль Джабер на пресс-конференции в Абу-Даби. По его словам, партнерам придется заплатить за разведку, и как только добыча начнется, Adnoc получит 60% акций.

По его словам, партнерам придется заплатить за разведку, и как только добыча начнется, Adnoc получит 60% акций.

Абу-Даби, крупнейший эмират в ОАЭ, содержит около 6% мировых запасов сырой нефти и производит большую часть нефти в стране. В то время как ОАЭ, член ОПЕК, сокращают добычу в глобальных усилиях по устранению перенасыщения сырой нефтью, Абу-Даби планирует увеличить производственные мощности до 3,5 млн баррелей в сутки к концу года. Недавно он предоставил концессии компаниям, включая Total и Eni, на помощь в разработке месторождений, которые уже находятся в стадии разработки.

«Очень редко» крупная страна ОПЕК предлагает международным нефтяным компаниям возможность проводить разведку в пределах своих границ, — сказал Робин Миллс, генеральный директор базирующейся в Дубае консалтинговой компании Qamar Energy.«Риск должен быть довольно низким, так как нефти много», а добыча на месторождениях Абу-Даби в целом низкая, — сказал он.

Тендер будет охватывать общую площадь почти 30 000 кв. Км, которая, по оценкам, содержит «несколько миллиардов баррелей нефти и несколько триллионов кубических футов природного газа», — сказал Абдул Муним Саиф Аль-Кинди, директор Adnoc по разведке и добыче. Он не оценил, сколько нефти и газа было бы коммерчески выгодно добывать для компаний.

Км, которая, по оценкам, содержит «несколько миллиардов баррелей нефти и несколько триллионов кубических футов природного газа», — сказал Абдул Муним Саиф Аль-Кинди, директор Adnoc по разведке и добыче. Он не оценил, сколько нефти и газа было бы коммерчески выгодно добывать для компаний.

Компания заявляет, что может перекачивать около 3 млн баррелей в сутки, из которых чуть менее половины приходится на морские месторождения, а также стремится расширить добычу газа в качестве топлива для электростанций.По данным Bloomberg, ОАЭ являются четвертым по величине членом ОПЕК и в марте добыли 2,86 млн баррелей нефти в сутки.

.

Здесь производство осуществляется более быстрыми темпами (конечно, сроки созревания изделия не меняются, от линии это не зависит). Однако конвейерные линии требуют больших по площади производственных помещений, а для их обслуживания понадобится не менее 8 человек, хотя большинство технологических процессов здесь происходит в автоматическом режиме.

Здесь производство осуществляется более быстрыми темпами (конечно, сроки созревания изделия не меняются, от линии это не зависит). Однако конвейерные линии требуют больших по площади производственных помещений, а для их обслуживания понадобится не менее 8 человек, хотя большинство технологических процессов здесь происходит в автоматическом режиме.

д.

д. И, самое главное, даст большой объем недорогого и качественного жилья.

И, самое главное, даст большой объем недорогого и качественного жилья. Такая структура определяет высокие физико-механические свойства газобетона и делает его экономичным и эффективным строительным материалом, позволяющим легко и быстро возводить здания различного назначения во всех климатических зонах.

Такая структура определяет высокие физико-механические свойства газобетона и делает его экономичным и эффективным строительным материалом, позволяющим легко и быстро возводить здания различного назначения во всех климатических зонах.